1.本实用新型涉及轴承配件技术领域,具体为冲压式轮毂轴承齿圈。

背景技术:

2.现有的轮毂轴承齿圈大多采用粉末冶金制成,这种齿圈的重量非常大,并且在加工过程中,精度也不足,加工过程也不够快速轻便,同时由于加工的工艺和材料成本均较高,在实际生产中虽然广泛使用,弊端也是非常明显的。为了克服上述存在的问题,对轮毂轴承的齿圈进行进一步的优化,促进轮毂轴承的进步,因此提出了冲压式的轮毂轴承齿圈。

技术实现要素:

3.针对现有技术存在的不足,本实用新型的目的在于提供一种冲压式轮毂轴承齿圈,能够具备传统的粉末冶金齿圈所不具备的精度、重量轻、加工成本低的特点。

4.为实现上述目的,本实用新型提供了如下技术方案:冲压式轮毂轴承齿圈,包括用于安装在轮毂轴承法兰外圈上的固定部和用于配合abs传感器检测的检测部,所述检测部上冲压构成若干与abs传感器配合的检测孔,所述检测部的外边沿还设置有翻边,该翻边位于检测部背向abs传感器的一侧。

5.作为本实用新型的进一步改进,所述检测孔为通孔。

6.作为本实用新型的进一步改进,所述检测部呈环形。

7.作为本实用新型的进一步改进,所述检测孔由检测部的圆心向外呈放射状且均匀排布在检测部上。

8.作为本实用新型的进一步改进,所述固定部设置有翻边。

9.作为本实用新型的进一步改进,所述检测孔对应检测部周向的切线的截断面呈等腰梯形,该梯形的下底朝向abs传感器。

10.作为本实用新型的进一步改进,所述检测部固定部之间具有台阶,所述固定部的厚度大于检测部,该台阶通过斜面将检测部和固定部过渡连接。

11.作为本实用新型的进一步改进,所述检测部固定部之间具有台阶,所述检测部的厚度大于固定部,该台阶通过斜面将检测部和固定部过渡连接。

12.作为本实用新型的进一步改进,相邻的所述检测孔之间具有加强筋,该加强筋与检测部一体成型。

13.作为本实用新型的进一步改进,所述检测部上设置有加强筋,该加强筋又固定部的轴心方向检测部呈放射状排布,该加强筋的一端连接在固定部上,另一端位于相邻的检测孔之间且与翻边相连接,所述加强筋朝向翻遍的一端相对检测部的高度高于朝向固定部的一端,且两端之间通过斜面过渡。

14.本实用新型的有益效果,本方案通过冲压钢板的方式进行生产,具体的来说,通过冲压的方式先对钢板冲压形成检测孔和用于配合轮毂轴承连接的通孔,然后对通孔周围的钢板进行冲压弯折形成翻边的固定部,同时对钢板的边缘进行冲压形成翻边,利用翻边能

够增强钢板的强度,使其在与受到冲击的过程中具有足够的周向强度,避免在驱动过程中承受的驱动力过大导致检测部扭曲损坏。而翻边的朝向设计为背向abs传感器的方向,此时能够避免翻边会对abs 传感器造成影响。因此本方案相比现有技术来说,在成本上较低,生产速度也快,重量也轻,而且配合abs传感器的检测信号也稳定。

附图说明

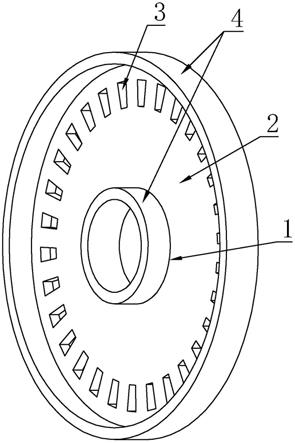

15.图1为本实用新型的实施例1结构示意图;

16.图2为本实用新型的实施例2结构示意图;

17.图3为本实用新型的实施例3结构示意图;

18.图4为本实用新型的实施例4结构示意图;

19.图5为本实用新型的实施例5结构示意图;

20.图6为本实用新型的实施例1的剖面结构示意图;

21.图7为本实用新型的实施例2的剖面结构示意图;

22.图8为本实用新型的检测孔结构示意图;

23.附图标号:1、固定部;2、检测部;3、检测孔;4、翻边;5、加强筋。

具体实施方式

24.下面将结合附图所给出的实施例对本实用新型做进一步的详述。

25.参照图1-8所示,

26.实施例1

27.如图1和8所示,冲压式轮毂轴承齿圈,包括用于安装在轮毂轴承法兰外圈上的固定部1和用于配合abs传感器检测的检测部2,所述检测部2上冲压构成若干与abs传感器配合的检测孔3,所述检测部2的外边沿还设置有翻边4,该翻边4位于检测部2背向abs传感器的一侧。

28.本方案通过冲压钢板的方式进行生产,具体的来说,通过冲压的方式先对钢板冲压形成检测孔3和用于配合轮毂轴承连接的通孔,然后对通孔周围的钢板进行冲压弯折形成翻边4的固定部1,同时对钢板的边缘进行冲压形成翻边4,利用翻边4能够增强钢板的强度,使其在与abs传感器配合的过程中具有足够的周向强度,避免在驱动过程中承受的冲击或者震动过大导致检测部2扭曲损坏。而翻边4的朝向设计为背向abs传感器的方向,此时能够避免翻边4对abs 传感器造成影响。检测孔3和齿圈的检测部2进行配合形成间隔,因此配合abs 传感器能够产生检测信号,并且信号明显。

29.其中,检测孔3可以为盲孔也可以为通孔,作为优选本方案的检测孔3为通孔。通孔状态的检测孔3对冲压精度的要求更低,能够通过直接冲压穿透的方式构成检测孔3。

30.另外,通常的来说,检测部2的形状可以是多样的,只需要检测孔3与abs 传感器的配合能够正常进行即可,作为优选,本方案的述检测部2呈环形。环形的方案可以最大限度的减小用料成本,避免浪费不需要的物料。因此有助于控制成本。

31.为了让检测孔3与abs传感器的配合更加稳定,所述检测孔3由检测部2 的圆心向外呈放射状且均匀排布在检测部2上。上述方案的表现为,检测孔3 在圆周方向上均匀排列,与abs传感器产生稳定的配合,信号更加规律。

32.更具体的来说,所述检测孔3对应检测部2周向的切线的截断面呈等腰梯形,该梯形的下底朝向abs传感器。

33.等腰梯形设置的检测孔3能够提供更多的支撑部位,进一步增加齿圈的强度。

34.实施例2

35.如图2和6所示,根据实施例1的方案作出改进,其方案如下,所述检测部2固定部1之间具有台阶,所述固定部1的厚度大于检测部2,该台阶通过斜面将检测部2和固定部1过渡连接。

36.在该方案中,通过设置台阶能够增加强度,在本实施例中,固定部1的厚度大于检测部2,能够增加固定部1的强度,并且利用斜面将台阶的高度差充分利用,能够将台阶进行过渡,并且利用斜面将强度增强的效果也进行过渡,使得加强效果缓慢减弱,不仅可以减小材料的使用,还能够让加强效果延续。本实施例中,固定部1强度的增加能够提高抗冲击效果,在需要让固定部1的强度更高的场合,能够进行选择。

37.实施例3

38.如图3和7所示,根据实施例1且不同于实施例2的实施方案,具体的如下,所述检测部2固定部1之间具有台阶,所述检测部2的厚度大于固定部1,该台阶通过斜面将检测部2和固定部1过渡连接。

39.本实施例中,检测部2的厚度大于固定部1,能够让检测部2的强度更大,例如在对抗冲击要求更高的场所,增强检测孔3的强度,避免检测孔3在抗冲击需求比较大时由于受力较大而扭曲损坏。斜面的过渡同样能够利用高度差在节省材料的同时将强度进行传递。

40.实施例4

41.如图4所示,实施例1或2或3的基础上进行改进,相邻的所述检测孔3 之间具有加强筋5,该加强筋5与检测部2一体成型。

42.具体的来说,该加强筋5是一体成型在钢板上的,然后通过冲压的方式直接将加强筋5一起冲断,同时冲压形成检测孔3,这种结构的加工非常方便,并且具有足够的检测孔3支撑效果。并且有助于abs传感器检测,能够让信号更加稳定。

43.实施例5

44.如图5所示,不同于实施例4,并基于实施例1进行改进,所述检测部2上设置有加强筋5,该加强筋5又固定部1的轴心方向检测部2呈放射状排布,该加强筋5的一端连接在固定部1上,另一端位于相邻的检测孔3之间且与翻边4 相连接,所述加强筋5朝向翻遍的一端相对检测部2的高度高于朝向固定部1 的一端,且两端之间通过斜面过渡。

45.本方案中的加强筋5通过固定部1进行放射状延伸,同时相对检测部2的高度也逐渐增加,直至与检测部2的翻边4相连接,当然,作为优选加强筋5 的高度不高于翻边4的高度,加强筋5位于相邻的检测孔3之间,能够提高对两个检测孔3的支撑效果,并且也能够增强检测部2的轴向强度和周向强度。

46.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。