1.本实用新型涉及建筑结构工程技术领域,具体地,涉及一种三向网格的单层网壳结构。

背景技术:

2.传统三向网格的单层网壳作为一种沿曲面建立的空间结构,一般由三个方向构成的类等边三角形网格构成,以其优美的造型和合理的受力受到市场的青睐,但其造型受三角形网格限制,经长时间发展凸显出造型单一、呆板,建筑效果不够灵动的缺陷。网壳结构的主要特点为受力合理、可跨越较大跨度、具有优美的建筑造型及结构形态,使得其在结构领域有非常广阔的发展空间。但网壳结构也存在其不足,网壳结构的杆件主要承受轴向的拉力及压力,抗弯性能较差,无法用于较大的悬挑结构,不利于实现当今时代多样化的建筑形体要求。

3.经现有技术检索发现,中国实用新型专利公告号为cn213014694u,公开了一种预应力索拉悬挑网格结构,包括刚性网壳、布置在刚性网壳上方的拉索组件,所述刚性网壳为上凸曲面网格结构,所述拉索组件紧贴于刚性网壳,所述拉索组件由若干上层拉索组成且每个上层拉索沿刚性网壳悬挑方向的杆件布置,所述拉索组件的上层拉索通过拉索节点与刚性网壳连接。该专利技术就存在上述相关问题。

4.因此,如何在保证较高承载力和较好经济性的前提下实现具有美学价值的网壳形式是困扰工程师的难题。

技术实现要素:

5.针对现有技术中的缺陷,本实用新型的目的是提供一种三向网格的单层网壳结构。

6.根据本实用新型提供的一种三向网格的单层网壳结构,包括主杆组件、小杆组件以及环梁;

7.所述主杆组件包括主杆件和大节点,所述大节点上周向设置多根所述主杆件,且所述主杆件的两端分别连接所述大节点;

8.所述小杆组件包括小杆件和小节点,所述小杆件包括固定端和连接端,多根所述小杆件通过固定端周向设置在所述小节点上;

9.多个所述主杆组件围绕所述小杆组件周向设置,多根所述小杆件的连接端分别连接至周向分布的所述大节点上;

10.所述主杆件未与所述大节点连接的端部连接设置在所述环梁上,所述小杆件未与所述大节点、所述小节点连接的端部连接固定设置在所述环梁上。

11.一些实施方式中,所述主杆组件中所述主杆件设有三根,三根所述主杆件周向均匀分布在所述大节点上。

12.一些实施方式中,所述小杆组件中所述小杆件设有六根,六根所述小杆件周向均

匀分布在所述小节点上。

13.一些实施方式中,所述小杆组件周向均匀分布有六个所述主杆组件,所述小杆组件上的六根所述小杆件的连接端分别与六个所述主杆组件的所述大节点连接设置。

14.一些实施方式中,所述大节点上的所述小杆件周向均匀设置,所述大节点上的所述小杆件与所述主杆件间隔60

°

设置。

15.一些实施方式中,所述环梁上固定设置多个支座节点,多个所述支座节点周向均匀套设在所述环梁上,所述支座节点内焊接设置所述主杆件的端部,所述支座节点内焊接设置所述小杆件的端部。

16.一些实施方式中,所述大节点上开设有供电力照明穿线用的穿线孔,所述大节点采用圆钢管,所述穿线孔开设在所述大节点的中心处。

17.一些实施方式中,所述环梁下方设有支座加劲肋,所述环梁通过所述支座加劲肋连接设置预埋件。

18.一些实施方式中,所述主杆件、所述小杆件采用矩形钢管或圆形钢管,所述主杆件的截面宽度大于所述小杆件的截面宽度;所述大节点、所述小节点分别采用圆形钢管,所述大节点的直径大于所述小节点的直径;所述环梁采用矩形钢管或圆形钢管。

19.一些实施方式中,所述主杆件、所述小杆件、所述大节点、所述小节点、所述环梁的材质均采用q235、q355、q390或q420钢材。

20.与现有技术相比,本实用新型具有如下的有益效果:

21.1、本实用新型通过设置主杆组件和小杆组件,将主杆组件与小杆组件从环梁中心依次焊接到环梁上,构造简单、受力明确、传力可靠,对于一般大跨度单层筒壳、球壳均适用,且正六边形主线条,三向网格次线条的造型层次,加工方便;

22.2、本实用新型通过在大节点上设置三根主杆件,再将三根主杆件的另一端分别焊接至周向的大节点上,再在每个小节点上焊接上六根小杆件,六根小杆件的连接端分别焊接在周向的大节点上,使得每个小节点上周向焊接有六根小杆件,六边形的网格划分将单个构件尺寸控制到较小的尺寸,构件重量较小,施工方便,构件连接为常规焊接连接,节约工期;

23.3、本实用新型通过采用q235、q355、q390或q420钢材作为主杆件、小杆件、大节点、小节点、环梁,采用市场上常用的钢材牌号及配件,造价低廉,采购方便。

附图说明

24.通过阅读参照以下附图对非限制性实施例所作的详细描述,本实用新型的其它特征、目的和优点将会变得更明显:

25.图1为本实用新型三向网格的单层网壳结构的平面示意图;

26.图2为本实用新型主杆组件的平面示意图;

27.图3为本实用新型主杆组件的剖面示意图;

28.图4为本实用新型小杆组件的平面示意图;

29.图5为本实用新型小杆组件的剖面示意图;

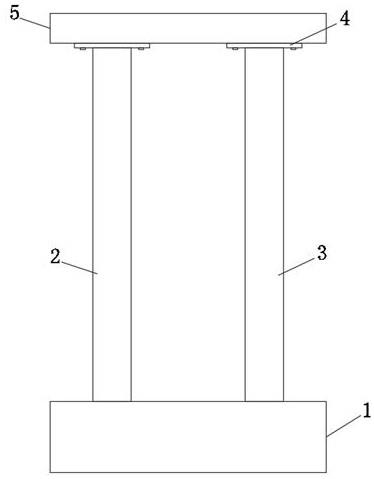

30.图6为本实用新型支座节点的结构示意图。

31.附图标记:

32.具体实施方式

33.下面结合具体实施例对本实用新型进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本实用新型,但不以任何形式限制本实用新型。应当指出的是,对本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变化和改进。这些都属于本实用新型的保护范围。

34.如图1所示为三向网格的单层网壳结构的平面示意图,包括主杆组件1、小杆组件2以及环梁5。

35.如图2所示为主杆组件1的平面示意图,如图3所示为主杆组件1的剖面示意图,主杆组件1包括主杆件11和大节点12,大节点12上周向设置多根主杆件11,且主杆件11的两端分别连接大节点12。如图4所示为小杆组件2的平面示意图,如图5所示为小杆组件2的剖面示意图,小杆组件2包括小杆件21和小节点22,小杆件21包括固定端211和连接端212,多根小杆件21通过固定端211周向设置在小节点22上。小杆组件2是相对于主杆组件1而言的;小杆件21是相对于主杆件11而言的。

36.多个主杆组件1围绕小杆组件2周向设置,多根小杆件21的连接端212分别连接至周向分布的大节点12上;主杆件11未与大节点12连接的端部连接设置在环梁5上,小杆件21未与大节点12、小节点22连接的端部连接固定设置在环梁5上。

37.在本实施例中,主杆组件1中主杆件11设有三根,三根主杆件11周向均匀分布在大节点12上。小杆组件2中小杆件21设有六根,六根小杆件21周向均匀分布在小节点22上。小杆组件2周向均匀分布有六个主杆组件1,小杆组件2上的六根小杆件21的连接端212分别与六个主杆组件1的大节点12连接设置。

38.大节点12上的小杆件21周向均匀设置,大节点12上的小杆件21与主杆件11间隔60

°

设置。大节点12上开设有供电力照明穿线用的穿线孔13,大节点12采用圆钢管,穿线孔13开设在大节点12的中心处。

39.环梁5上固定设置多个支座节点6,多个支座节点6周向均匀套设在环梁5上,支座节点6内焊接设置主杆件11的端部,支座节点6内焊接设置小杆件21的端部。如图6所示为支座节点6的结构示意图,环梁5下方设有支座加劲肋7,环梁5通过支座加劲肋7连接设置预埋件8。

40.主杆件11、小杆件21采用矩形钢管或圆形钢管,主杆件11的截面宽度大于小杆件21的截面宽度;大节点12、小节点22分别采用圆形钢管,大节点12的直径大于小节点22的直径;环梁5采用矩形钢管或圆形钢管。在本实施例中,主杆件11、小杆件21、大节点12、小节点22、环梁5均采用q235、q355、q390或q420钢材,选材方便、加工快捷、施工安装方便,且结构有层次感的造型,非常漂亮,可直接外露,节约装修费用,故综合造价较低。

41.在制作安装时,根据设计图纸,先把支座节点6和环梁5焊接连接,然后按照从中心到外围的顺序依次将主杆组件1与小杆组件2焊接连接,在每个大节点12上焊接上三根主杆件11,再将三根主杆件11的另一端分别焊接至周向的大节点12上,再在每个小节点22上焊接上六根小杆件21,六根小杆件21的连接端212分别焊接在周向的大节点12上,使得每个小节点22上周向焊接有六根小杆件21,每个大节点12上周向焊接三根主杆件11和三根小杆件21,大节点12上的主杆件11与大节点12上的小杆件21间隔设置。安装到环梁5处时,将主杆件11和小杆件21与环梁5焊接连接,再将微调网壳平面位置和标高至设计标高,最后将支座加劲肋7与预埋件8焊牢,施工全部完成。

42.在本技术的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

43.以上对本实用新型的具体实施例进行了描述。需要理解的是,本实用新型并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本实用新型的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。