1.本发明涉及废气处理方法以及玻璃物品的制造方法。

背景技术:

2.在玻璃物品的制造过程中、特别是在熔融玻璃的形成过程中,有时会产生含有氯化氢(hcl)、硫氧化物(so

x

)和氮氧化物(no

x

)等的废气。这样的废气在排放到大气中之前需要适当地进行处理。

3.以往,为了处理这样的废气,使用废气处理设备。例如,在专利文献1中记载了具有稳定装置(

スタビライザー

)、袋式过滤器和脱硝装置的废气处理设备。

4.在稳定装置中将废气冷却并且除去废气中所含的氯化氢和硫氧化物的一部分。另外,在袋式过滤器中也除去废气中所含的氯化氢和硫氧化物。此外,在脱硝装置中将废气中所含的氮氧化物还原除去。因此,通过使用这样的废气处理设备,能够适当地对废气进行处理。

5.需要说明的是,在以往的废气处理设备中,为了除去废气中的酸,在稳定装置中喷雾氢氧化钠水溶液等中和酸的中和剂。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开2018-184308号公报

技术实现要素:

9.发明所要解决的问题

10.近年来,随着玻璃物品的生产能力的增强,从制造设备排出的废气量也趋向于增加。因此,对于废气的处理要求进一步提高效率。

11.为了提高废气处理的效率,可以考虑提高在稳定装置中喷雾的中和剂的量和/或浓度。

12.但是,作为中和剂的氢氧化钠水溶液具有粘度较高的特性。因此,在稳定装置内喷雾高浓度或大量的中和剂(氢氧化钠水溶液)的情况下,氢氧化钠附着在壁面上的风险增加。另外,这样的附着变得显著时,有可能堵塞废气的流路。

13.本发明是鉴于这样的背景而完成的,其目的在于提供一种能够显著地抑制在稳定装置的壁面上的中和剂附着的问题的废气处理方法。另外,本发明的目的在于提供一种利用了这样的废气处理方法的玻璃物品的制造方法。

14.用于解决问题的手段

15.本发明提供一种废气处理方法,其为对在玻璃物品的制造过程中产生的废气进行处理的废气处理方法,其中,所述废气处理方法具有以下工序:第一工序,其中使在熔化玻璃原料时产生的废气与冷却用水溶液接触,从而生成第一处理气体;第二工序,其中使所述第一处理气体与碱金属盐或碱土金属盐接触,从而生成第二处理气体;和第三工序,其中使

所述第二处理气体与氮氧化物(no

x

)用还原剂接触,并且所述第一工序中使用的所述冷却用水溶液含有尿素或氨。

16.发明效果

17.本发明能够提供一种能够显著地抑制在稳定装置的壁面上的中和剂附着的问题的废气处理方法。另外,本发明能够提供一种利用了这样的废气处理方法的玻璃物品的制造方法。

附图说明

18.图1为示意性地示出根据本发明的一个实施方式的废气处理方法的流程的图。

19.图2为示意性地示出用于实施根据本发明的一个实施方式的废气处理方法的废气处理设备的构成例的图。

20.图3为示意性地示出根据本发明的一个实施方式的玻璃物品的制造方法的流程的图。

21.图4为汇总示出在各例中得到的废气中的氨量的测定结果的图。

22.图5为汇总示出各例中的在稳定装置出口处测定的氯量的图。

23.图6为汇总示出各例中的在稳定装置出口处测定的二氧化硫量的图。

24.图7为汇总示出在各例中得到的稳定装置中的脱氯率的图。

25.图8为汇总示出在各例中得到的稳定装置中的脱硫率的图。

26.图9为汇总示出在各例中得到的脱硝装置中的脱硝率的图。

27.附图标记

28.100

ꢀꢀꢀꢀꢀ

废气处理设备

29.110

ꢀꢀꢀꢀꢀ

熔化炉

30.120

ꢀꢀꢀꢀꢀ

稳定装置

31.122

ꢀꢀꢀꢀꢀ

喷嘴

32.126

ꢀꢀꢀꢀꢀ

第一回收单元

33.140

ꢀꢀꢀꢀꢀ

袋式过滤器

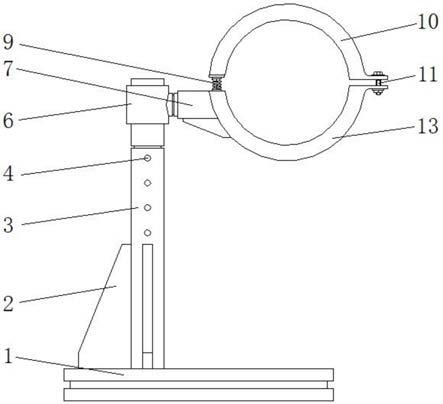

34.142

ꢀꢀꢀꢀꢀ

主体部

35.146

ꢀꢀꢀꢀꢀ

第二回收单元

36.150

ꢀꢀꢀꢀꢀ

粉体供给装置

37.152

ꢀꢀꢀꢀꢀ

粉体供给室

38.160

ꢀꢀꢀꢀꢀ

脱硝装置

39.170

ꢀꢀꢀꢀꢀ

湿式装置

40.174

ꢀꢀꢀꢀꢀ

管道

41.180

ꢀꢀꢀꢀꢀ

烟囱

42.g

ꢀꢀꢀꢀꢀꢀꢀ

废气

43.g1~g4

ꢀꢀ

第一处理气体~第四处理气体

44.s1

ꢀꢀꢀꢀꢀꢀ

第一反应产物

45.s2

ꢀꢀꢀꢀꢀꢀ

第二反应产物

具体实施方式

46.以下,对本发明的一个实施方式进行说明。

47.如前所述,在以往的废气处理方法中,使用氢氧化钠水溶液作为在稳定装置中喷雾的中和剂。但是,氢氧化钠水溶液的粘度较高,在喷雾高浓度或大量的氢氧化钠水溶液的情况下,存在该氢氧化钠附着在稳定装置的壁面上的风险增加的问题。

48.因此,在本发明的一个实施方式中,提供一种废气处理方法,其为对在玻璃物品的制造过程中产生的废气进行处理的废气处理方法,其中,所述废气处理方法具有以下工序:第一工序,其中使在熔化玻璃原料时产生的废气与冷却用水溶液接触从而生成第一处理气体;第二工序,其中使所述第一处理气体与碱金属盐或碱土金属盐接触从而生成第二处理气体;和第三工序,其中使所述第二处理气体与氮氧化物(no

x

)用还原剂接触的;并且所述第一工序中使用的所述冷却用水溶液含有尿素或氨。

49.在根据本发明的一个实施方式的废气处理方法中,在第一工序中使用含有尿素或氨的冷却用水溶液(以下,将它们统称为“含氨水溶液”)。

50.尿素水溶液和氨水溶液的粘度比氢氧化钠水溶液低。因此,在第一工序中,在使用含氨水溶液作为中和剂的情况下,即使该含氨水溶液的浓度较高和/或比较大量,也能够显著地减轻中和剂附着在稳定装置的壁面上的问题。

51.因此,根据本发明的一个实施方式的废气处理方法,与以往相比,能够更有效地处理废气。

52.需要说明的是,在本发明的一个实施方式中,含氨水溶液可以单独使用,或者也可以与氢氧化钠水溶液并用。在后者的情况下,可以使用含有尿素或氨和氢氧化钠的混合水溶液,或者也可以分别使用含氨水溶液和氢氧化钠水溶液。另外,后者的情况与单独使用氢氧化钠水溶液的情况相比,可以显著地降低氢氧化钠水溶液的浓度和/或喷雾量。

53.(根据本发明的一个实施方式的废气处理方法)

54.以下,参照附图对根据本发明的一个实施方式的废气处理方法更详细地进行说明。

55.图1中示意性地示出根据本发明的一个实施方式的废气处理方法的流程。

56.如图1所示,根据本发明的一个实施方式的废气处理方法具有以下工序:第一工序(工序s110),所述第一工序为使在熔化玻璃原料时产生的废气与冷却用水溶液接触从而生成第一反应产物和第一处理气体的工序,所述冷却用水溶液含有尿素或氨;第二工序(s120),其中使所述第一处理气体与碱金属盐或碱土金属盐接触从而生成第二反应产物和第二处理气体;和第三工序(s130),其中使所述第二处理气体与氮氧化物(no

x

)用还原剂接触。

57.图2中示意性地示出用于实施根据本发明的一个实施方式的废气处理方法的废气处理设备(以下简称为“处理设备”)的一个构成例。

58.如图2所示,该处理设备100具有:熔化炉110、稳定装置120、袋式过滤器140、脱硝装置160、湿式装置170和烟囱180。

59.熔化炉110用于熔化玻璃原料而形成熔融玻璃。

60.稳定装置120设置在熔化炉110的下游,为了冷却在熔化炉110中产生的废气g而设置。另外,稳定装置120具有一个或两个以上能够喷雾中和剂的喷嘴122、和用于回收通过废

气g与中和剂的反应而生成的产物(以下称为“第一反应产物s1”)的第一回收单元126。

61.袋式过滤器140设置在稳定装置120的下游。袋式过滤器140为了处理从稳定装置120排出的处理气体(以下称为“第1处理气体”)g1而设置。另外,袋式过滤器140具有:多个主体部142、向各主体部142供给粉体的粉体供给装置150、和用于回收在主体部142中生成的产物(以下称为“第二反应产物s2”)的第二回收单元146。

62.在各主体部142中设置有形成第一处理气体g1的流路的滤布(未图示)。滤布由聚四氟乙烯等树脂构成。粉体供给装置150具有多个粉体供给室152,各粉体供给室152与各自对应的主体部142连接。需要说明的是,在图2所示的例子中,主体部142和粉体供给室152各自由三个分区构成。但是,分区的数目没有特别限制。

63.脱硝装置160设置在袋式过滤器140的下游。脱硝装置160为了处理从袋式过滤器140排出的处理气体(以下称为“第二处理气体”)g2而设置。另外,脱硝装置160具有还原剂的注入喷嘴和催化剂(均未图示)。催化剂例如可以包含五氧化二钒(v2o5)。

64.湿式装置170设置在脱硝装置160的下游。湿式装置170具有回收从脱硝装置160排出的处理气体(以下称为“第三处理气体”)g3中所含的水溶性成分的作用。另外,湿式装置170具有喷雾液体的喷嘴和回收废液的罐(均未图示)。液体例如可以是水或水溶液。此外,湿式装置170可以连接有管道174,所述管道174用于使被回收到罐内的废液返回至稳定装置120。需要说明的是,在处理设备100中,也可以省略湿式装置170。

65.烟囱180为了将从湿式装置170排出的处理气体(以下称为“第四处理气体”)g4排放到大气中而设置。但是,在处理设备100不具有湿式装置170的情况下,将来自脱硝装置160的第三处理气体g3引入到烟囱180中。

66.以下,参照图2对根据本发明的一个实施方式的废气处理方法(以下称为“第一方法”)中的各工序进行说明。

67.(工序s110)

68.首先,在熔化炉110中熔化玻璃原料而形成熔融玻璃。在玻璃原料熔化时产生废气g。该废气g中含有氯成分、硫成分和氮成分等各种成分。氯成分主要为氯化氢(hcl),硫成分主要为硫氧化物(so

x

),氮成分主要为氮氧化物(no

x

)。废气g不能直接排出,因此以下述方式适当地进行处理。

69.将废气g供给至稳定装置120。废气g通过稳定装置120,由此被冷却。稳定装置120的入口温度例如在700℃~900℃的范围内,出口温度例如在200℃~220℃的范围内。

70.另外,如前所述,在稳定装置120中设置有一个或两个以上的喷嘴122,并且从这些喷嘴122喷雾作为中和剂的冷却用水溶液。中和剂包含“含氨水溶液”、即含有尿素或氨的水溶液。“含氨水溶液”的粘度较低,不易产生前述的问题,即不易产生中和剂附着在稳定装置120的内壁上的问题。因此,可以使用较高浓度的含氨水溶液或比较大量的含氨水溶液。

71.另外,与氢氧化钠水溶液相比,“含氨水溶液”的作为通过与废气g的反应而生成的产物的第一反应产物s1不易附着在稳定装置120的内壁上。具体而言,“含氨水溶液”通过与废气g中所含的氯成分和硫成分反应而生成氯化铵和硫酸铵(参见后述的反应式(1)~(4))。另一方面,氢氧化钠水溶液通过与废气g中所含的氯成分和硫成分反应而生成氯化钠和硫酸钠(参见后述的反应式(5)和(6))。而且,与含有氯化钠和硫酸钠的第一反应产物s1相比,含有氯化铵和硫酸铵的第一反应产物s1的粒径较小,流动性更良好,因此不易附着在

稳定装置120的内壁上。

72.冷却用水溶液中的尿素或氨的浓度优选为3质量%~30质量%。尿素或氨的浓度为3质量%以上时,能够有效地处理废气g中所含的氯化氢(hcl)、硫氧化物(so

x

)。尿素或氨的浓度为30质量%以下时,冷却用水溶液的粘度低,不易产生中和剂附着在稳定装置120的内壁上的问题。尿素或氨的浓度更优选为5质量%~25质量%。

73.冷却用水溶液优选还含有氢氧化钠或氢氧化镁。在该情况下,氢氧化钠或氢氧化镁的浓度更优选为2.0质量%以下,进一步优选为1.0质量%以下。在此以上的浓度下,冷却用水溶液的粘度上升,有可能产生附着在壁面上的问题。

74.另外,被喷雾的中和剂(冷却用水溶液)整体所含的尿素添加量相对于被喷雾的中和剂(冷却用水溶液)整体所含的总碱添加量的摩尔比(以下称为“尿素添加率”)优选为20%以上,更优选为30%以上。在此,总碱添加量是指添加到中和剂中的尿素、氨、氢氧化钠和氢氧化镁的总摩尔数。尿素添加率为20%以上时,能够有效地处理废气g中所含的氯化氢(hcl)、硫氧化物(so

x

)。

75.另外,被喷雾的中和剂(冷却用水溶液)整体所含的氨添加量相对于被喷雾的中和剂(冷却用水溶液)整体所含的总碱添加量的摩尔比(以下称为“氨添加率”)优选为30%以上,更优选为50%以上。氨添加率为30%以上时,能够有效地处理废气g中所含的氯化氢(hcl)、硫氧化物(so

x

)。

76.需要说明的是,可以从各个喷嘴122喷雾不同的中和剂。或者,也可以从各喷嘴122喷雾相同的中和剂。例如,可以将一个喷嘴122用于含氨水溶液的喷雾,并将另一个喷嘴122用于氢氧化钠水溶液的喷雾。或者,可以从单个喷嘴122喷雾含有尿素或氨和氢氧化钠的混合水溶液。

77.被喷雾的中和剂在稳定装置120内气化,并与废气g中所含的氯成分和硫成分接触。其结果是,生成第一反应产物s1和第一处理气体g1。

78.例如,在中和剂含有尿素的情况下,认为氯化氢和硫氧化物各自通过以下的反应式(1)和(2)而从废气g中分离。

79.2hcl (nh2)2co h2o=2nh4cl co2ꢀꢀ

(1)

80.so3 (nh2)2co 2h2o=(nh4)2so4 co2ꢀꢀ

(2)

81.另外,在中和剂含有氨的情况下,认为氯化氢和硫氧化物各自通过以下的反应式(3)和(4)而从废气g中分离。

82.hcl nh3=nh4cl

ꢀꢀ

(3)

83.so3 2nh3 h2o=(nh4)2so4ꢀꢀ

(4)

84.此外,在中和剂含有氢氧化钠的情况下,认为氯化氢和硫氧化物各自通过以下的反应式(5)和(6)而从废气g中分离。

85.hcl naoh=nacl h2o

ꢀꢀ

(5)

86.so3 2naoh=na2so4 h2o

ꢀꢀ

(6)

87.以这样的方式通过经由稳定装置120而将氯成分和硫成分的一部分以第一反应产物s1的形式从废气g中除去,并排出第一处理气体g1。

88.利用第一回收单元126回收所生成的第一反应产物s1。

89.(工序s120)

90.接着,将从稳定装置120排出的第一处理气体g1供给至袋式过滤器140的主体部142。主体部142的温度例如在180℃~220℃的范围内。如前所述,主体部142与粉体供给装置150的各粉体供给室152连接,并且从这些粉体供给室152向主体部142供给粉体。

91.粉体由碱金属盐和/或碱土金属盐构成。碱金属盐优选为碳酸氢钠或碳酸钠。碱土金属盐优选为氢氧化钙、碳酸钙、或者碳酸钙与碳酸镁的复盐。需要说明的是,在本说明书中,碱土金属盐定义为包含碱土金属的氢氧化物。

92.被供给至主体部142的粉体与第一处理气体g1中所含的氯成分和硫成分接触。其结果是,生成第二反应产物s2和第二处理气体g2。例如,在粉体含有氢氧化钙的情况下,氯化氢和硫氧化物各自通过以下的反应式(7)和(8)而从第一处理气体g1中分离。

93.2hcl ca(oh)2=cacl2 2h2o

ꢀꢀ

(7)

94.so3 ca(oh)2=caso4 h2o

ꢀꢀ

(8)

95.以这样的方式通过经由袋式过滤器140而将氯成分和硫成分的一部分以第二反应产物s2的形式从第一处理气体g1中除去,并排出第二处理气体g2。利用第二回收单元146回收第二反应产物s2。

96.在此,如上述反应式(1)所示,在第一处理气体g1中含有在工序s110中通过反应而生成的氯化铵(nh4cl)。在袋式过滤器140中该氯化铵与被供给的粉体(氢氧化钙)如以下的反应式(9)所示进行反应,从而能够转化为氯化钙和氨。

97.2nh4cl ca(oh)2=cacl2 2nh3 2h2o

ꢀꢀ

(9)

98.因此,在使用氢氧化钙作为粉体的情况下,认为第二处理气体g2包含通过该反应而生成的氨。在之后的工序s130中可以使用该氨。

99.另外,由反应式(9)可知,在被供给至袋式过滤器140的粉体为氢氧化钙的情况下,在生成氨时,该被供给的氢氧化钙也被消耗。已知通常被供给至袋式过滤器140的氢氧化钙的大部分以未反应的状态残留。但是,在第一方法中,例如,通过反应式(9),能够显著地抑制以未反应的状态残留在袋式过滤器140中的氢氧化钙的量。因此,能够更有效地利用被供给至袋式过滤器140的粉体。

100.从袋式过滤器140排出的第二处理气体g2中所含的硫成分的浓度按二氧化硫(so2)换算例如为100mg/nm3以下。另外,第二处理气体g2中所含的氯成分的浓度按氯化氢(hcl)换算例如为100mg/nm3以下。

101.(工序s130)

102.接着,将从袋式过滤器140排出的第二处理气体g2供给至脱硝装置160。

103.需要说明的是,第二处理气体g2在被供给至脱硝装置160之前可以进行加热。通过对第二处理气体g2进行加热,能够提高脱硝装置160内的反应效率。加热温度例如可以在250℃~300℃的范围内。

104.将第二处理气体g2供给至脱硝装置160时,从注入喷嘴注入还原剂。还原剂优选为氨气、氨水或尿素水溶液。第二处理气体g2与还原剂(氨气或氨水)接触时,例如发生以下的反应式(10)、(11)所示的反应。

105.no no2 2nh3=2n2 3h2o

ꢀꢀ

(10)

106.so3 2nh3 h2o=(nh4)2so4ꢀꢀ

(11)

107.由此,将第二处理气体g2中的氮氧化物和硫氧化物除去,并生成第三处理气体g3。

108.需要说明的是,如前所述,第二处理气体g2中有时含有氨(参见反应式(9))。可以将该氨用于与氮氧化物和硫氧化物的反应。在该情况下,在脱硝装置160中,能够抑制从注入喷嘴供给的还原剂的量。

109.从脱硝装置160排出的第三处理气体g3的温度例如在250℃~300℃的范围内。另外,第三处理气体g3中所含的氮氧化物的浓度例如为800mg/nm3以下。

110.然后,如果需要的话,可以将从脱硝装置160排出的第三处理气体g3供给至湿式装置170。通过使用湿式装置170,在湿式装置170中将在上游侧的装置中未能除去而残留的硫成分和氯成分等除去。具体而言,在将第三处理气体g3供给至湿式装置170时,从喷嘴喷雾水等液体。由此,硫成分和氯成分等溶解在水中,因此能够将这些残留成分回收到罐中。回收到罐中的水溶液可以经由管道174返回至稳定装置120。在该情况下,能够减少废弃处理的废液量。

111.然后,将从湿式装置170排出的第四处理气体g4经由烟囱180排放到大气中。为了防止结露,第四处理气体g4例如也可以在加热至200℃~250℃后供给至烟囱180。

112.但是,如前所述,湿式装置170不是必要的构成,也可以省略湿式装置170。在该情况下,将来自脱硝装置160的第三处理气体g3直接供给至烟囱180,或者为了防止结露而将来自脱硝装置160的第三处理气体g3加热后供给至烟囱180。

113.以上,在第一方法中,经过这样的工序,能够适当地处理废气g。以第一方法为例,对根据本发明的一个实施方式的废气处理方法进行了说明。

114.但是,上述记载仅为一例,根据本发明的一个实施方式的废气处理方法也可以具有其它工序。例如,可以将在第一方法的工序s120中利用第二回收单元146回收的第二反应产物s2返回到熔化炉110中并与玻璃原料一起熔化。在该情况下,能够显著地减少从处理设备100排出的废弃物的量。除此之外,还可以进行各工序的修改、变更以及追加新的工序。

115.(根据本发明的一个实施方式的玻璃物品的制造方法)

116.接着,参照图3对根据本发明的一个实施方式的玻璃物品的制造方法进行说明。图3中示意性地示出根据本发明的一个实施方式的玻璃物品的制造方法的流程。

117.如图3所示,根据本发明的一个实施方式的玻璃物品的制造方法(以下简称为“制造方法”)具有以下工序:将玻璃原料熔化而形成熔融玻璃的工序(s210);将上述熔融玻璃成形而形成成形玻璃的工序(s220);和将上述成形玻璃缓慢冷却而得到玻璃物品的工序(s230)。

118.以下,对各工序进行说明。

119.(工序s210)

120.首先,使用如前述图2所示的熔化炉110将玻璃原料熔化,从而形成熔融玻璃。

121.(工序s220)

122.接着,将熔融玻璃成形。成形方法没有特别限制,可以应用以往的方法。例如,可以使用浮法或熔合法成形出玻璃带。

123.(工序s230)

124.接着,将成形玻璃缓慢冷却至室温。然后,将缓慢冷却后的玻璃切割为所期望的尺寸,从而制造出玻璃物品。

125.在此,在制造方法的实施中、特别是在熔融玻璃的形成过程(工序s210)中,产生废

气。使用根据本发明的一个实施方式的废气处理方法对该废气进行处理。例如,可以通过前述的第一方法对废气进行处理。通过使用根据本发明的一个实施方式的废气处理方法对废气进行处理,能够适当地处理废气中所含的氯成分、硫成分和氮成分。

126.要制造的玻璃物品的组成没有特别限制。但是,由于以下的理由,制造方法适合应用于无碱玻璃的制造。无碱玻璃是指碱金属氧化物的含量的总量为0.1质量%以下的玻璃。

127.在制造无碱玻璃时,在工序s210中,为了除去熔融玻璃中所含的气泡,向熔化炉110中投入添加了含有氯的澄清剂的玻璃原料。因此,在无碱玻璃的制造工艺中,有可能产生含有相应的氯成分的废气。

128.因此,在制造方法中,使用不易附着在壁面上的含氨水溶液作为在稳定装置120中喷雾的冷却用水溶液。因此,即使在废气含有高浓度的氯成分的情况下,也能够通过使用较高浓度和/或比较大量的含氨水溶液而有效地处理废气。

129.例如,以氧化物基准的质量%表示,无碱玻璃含有:54%~66%的sio2、10%~23%的al2o3、6%~12%的b2o3、8%~26%的mgo cao sro bao。

130.为了获得高应变点,例如,以氧化物基准的质量%表示,无碱玻璃含有:54%~68%的sio2、10%~25%的al2o3、0.1%~5.5%的b2o3、8%~26%的mgo cao sro bao。

131.无碱玻璃中的cl含量例如为0.1质量%~0.35质量%。

132.[实施例]

[0133]

以下,对本发明的实施例进行说明。需要说明的是,在以下的记载中,例1~例5为实施例,例11为比较例。

[0134]

(例1)

[0135]

使用废气处理设备实施从熔化炉排出的废气的处理。作为废气处理设备,使用前述的图2中所示的构成的设备。废气处理设备的各装置的运行条件如下所述。

[0136]

[熔化炉]

[0137]

玻璃熔化温度:1600℃

[0138]

玻璃原料:无碱玻璃(agc株式会社的an100)制造用原料

[0139]

废气温度:1200℃

[0140]

[稳定装置]

[0141]

废气的稳定装置入口温度:750℃

[0142]

中和剂1:浓度为10质量%的尿素水溶液

[0143]

中和剂1的流量:5l/小时

[0144]

中和剂1的摩尔数:505摩尔/小时

[0145]

中和剂2:浓度为0.61质量%氢氧化钠水溶液

[0146]

中和剂2的流量:3300l/小时

[0147]

中和剂2的摩尔数:503摩尔/小时

[0148]

总碱添加量:1008摩尔/小时

[0149]

尿素添加率:50%

[0150]

废气的稳定装置出口温度:210℃

[0151]

[袋式过滤器]

[0152]

废气的袋式过滤器入口温度:210℃

[0153]

粉体材料:氢氧化钙

[0154]

粉体供给速度:1.5吨/天

[0155]

废气的袋式过滤器出口温度:190℃

[0156]

[脱硝装置]

[0157]

废气的脱硝装置入口温度:280℃

[0158]

还原剂:氨气(供给量=300l/分钟)

[0159]

废气的脱硝装置出口温度:280℃

[0160]

[湿式装置]

[0161]

废气的湿式装置入口温度:80℃

[0162]

喷雾液体:水(供给量=3000l/小时)

[0163]

废气的湿式装置出口温度:70℃

[0164]

(例2~例5)

[0165]

使用与例1相同的设备实施了废气的处理。但是,在该例2~例5中,如以下的表1所示地改变了在稳定装置中喷雾的中和剂的条件。

[0166]

其它运行条件与例1的情况相同。

[0167]

(例11)

[0168]

使用与例1相同的设备实施了废气的处理。但是,在该例11中,在稳定装置中未喷雾中和剂1(尿素水溶液)。即,在以下的表1的条件下仅喷雾了中和剂2(氢氧化钠水溶液)。

[0169]

其它运行条件与例1的情况相同。

[0170]

表1

[0171][0172]

(结果)

[0173]

在各例中,对以下的项目进行了评价。

[0174]

(氨气的行为)

[0175]

在例1~例5的各例中,在废气处理设备的各位置处测定了废气中所含的氨量。在此所说的废气是指废气g、第一处理气体g1、第二处理气体g2和第四处理气体g4。

[0176]

在图4中示出在各例中得到的废气中的氨量的测定结果。测定位置设定为稳定装置入口(以下称为“位置a”)、稳定装置出口(以下称为“位置b”)、袋式过滤器出口(以下称为“位置c”)以及紧接烟囱前(以下称为“位置d”)。

[0177]

如图4所示,废气中的氨量表现出特征性行为。即,氨量从位置a到位置b减少,然后在位置c再次升高,然后在位置d再次减少。

[0178]

其中,从位置a到位置b的行为对应于在稳定装置内的反应。即,在稳定装置内喷雾

的尿素水溶液刚喷雾后分解为氨气。因此,在位置a,氨量变高。但是,生成的氨气与废气中所含的氯成分和硫成分反应,例如像前述的反应式(3)、(4)那样生成的氨气被消耗。因此,在位置b,氨量下降。

[0179]

另一方面,从位置b到位置c的行为对应于在袋式过滤器内的反应。即,在袋式过滤器内,例如像前述的反应式(9)那样,铵盐与氢氧化钙反应而生成氨气。因此,在位置c,氨量再次升高。

[0180]

此外,从位置c到位置d的行为对应于在脱硝装置内的反应。即,像前述的反应式(10)、(11)那样,在位置c重新生成的氨气通过脱硝装置中的反应而被消耗。因此,在位置d,氨量减少。

[0181]

由此可知,在例1~例5的废气处理工艺中,沿着废气的流动,氨气反复进行特征性的增减。

[0182]

(废气处理的效果)

[0183]

在图5中汇总示出各例中的在稳定装置出口(位置b)测定的氯量。在图5中,横轴表示在稳定装置内喷雾的尿素添加量和氢氧化钠添加量的合计、即总碱添加量(摩尔/小时)。另外,纵轴表示在稳定装置出口(位置b)的氯量(摩尔/小时)。

[0184]

由图5可知,总碱添加量越增加,在位置b处废气(第一处理气体g1)中所含的氯量越趋于下降。在喷雾的中和剂仅为氢氧化钠的情况下(例11),也观察到同样的倾向。因此,根据该结果可以说在稳定装置内喷雾的尿素对于氯的除去至少发挥与氢氧化钠同等的效果。

[0185]

在图6中汇总示出各例中的在稳定装置出口(位置b)测定的二氧化硫量。在图6中,横轴表示稳定装置内的总碱添加量(摩尔/小时)。另外,纵轴表示在稳定装置出口(位置b)的二氧化硫量(摩尔/小时)。

[0186]

由图6可知,关于在位置b处废气中所含的二氧化硫,总碱添加量越增加,二氧化硫量也越趋于下降。因此,根据该结果可以说在稳定装置内喷雾的尿素对于二氧化硫的除去至少发挥与氢氧化钠同等的效果。

[0187]

在图7中示出各例中得到的稳定装置中的脱氯率。由图7可知,在喷雾尿素的例1~例5中,能够得到与仅喷雾氢氧化钠的例11中的脱氯率同等或其以上的脱氯率。需要说明的是,脱氯率根据以下的式(12)计算。

[0188]

脱氯率(%)=1-袋式过滤器入口处的cl浓度/稳定装置入口处的cl浓度

[0189]

………

(12)

[0190]

在图8中示出各例中得到的稳定装置中的脱硫率。由图8可知,在喷雾尿素的例1~例5中,能够得到与仅喷雾氢氧化钠的例11中的脱硫率同等或其以上的脱硫率。需要说明的是,脱硫率根据以下的式(13)计算。

[0191]

脱硫率(%)=1-袋式过滤器入口处的so2浓度/稳定装置入口处的so2浓度

………

(13)

[0192]

在图9中示出各例中得到的脱硝装置中的脱硝率。需要说明的是,脱硝率根据以下的式(14)计算。

[0193]

脱硝率(%)=1-紧接烟囱前的no

x

浓度/袋式过滤器出口处的no

x

浓度

………

(14)

[0194]

由图9可知,在喷雾尿素的例1~例5中,得到了大于仅喷雾氢氧化钠的例11中的脱

硝率的高脱硝率。认为这是因为:如前所述,在例1~例5中,在袋式过滤器中生成氨气。即,认为在脱硝装置中,除了喷雾的氨气之外,在先前工序中生成的氨气也有助于脱硝反应,因此能够得到高脱硝率。

[0195]

在以下的表2中汇总示出在各例中得到的稳定装置中的脱氯率、稳定装置中的脱硫率和脱硝装置中的脱硝率。

[0196]

表2

[0197][0198]

由此可知,在例1~例5的废气处理工艺中,对于脱氯率、脱硫率和脱硝率中的任意一者而言,都能够得到与例11的废气处理工艺同等以上的效果。

[0199]

由以上内容确认了,即使使用含氨水溶液作为在稳定装置中喷雾的中和剂,也能够适当地处理废气。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。