1.本发明涉及一种电极表面修饰纳米水合三氧化钨的电化学制备方法。

背景技术:

2.三氧化钨及其水合氧化物是一种十分重要的n型宽禁带半导体金属氧化物,禁带宽度在2.4ev~2.8 ev之间,具有优异的物化性能和独特的光电催化活性,在电致变色、气敏、光催化以及电催化等领域具有十分重要的应用。近年来,越来越多的研究学者将目光聚集于有序三氧化钨纳米材料的合成研究,其特有的量子效应、表面效应等特性使其具有广阔的应用前景。

3.电化学阳极氧化是一种价格低廉并能够在较大面积上构建规则纳米材料的方法,其基本原理是以金属或合金置于相应的电解液中作为阳极,在特定条件和外加电场的作用下,电解质的离子刻蚀阳极的金属表面,在电极表面逐渐积聚成一定的形貌和结构的金属氧化物膜层。反应足够剧烈时可以将阳极溶解,生成相应的氧化物。

4.电化学沉积是在一种在外加电压或电流的条件下,将待沉积物质沉积到阳极或阴极的技术,施加电压或者电流的过程即为沉积过程。它具有成本低,工艺简单,适用性广等特点。其中阴极电沉积方法的基本原理是以导电的金属或非金属作为阴极,在含有一定浓度的待沉积物质的电解液中,通过控制温度、沉积电位、沉积电流等条件将待沉积物质沉积到阴极表面,得到所需的薄膜或者涂层。

技术实现要素:

5.本发明的目的是本发明的目的在于提供一种工艺简单、成本低廉、效率高以及性能稳定的电极表面修饰纳米水合三氧化钨的电化学制备方法。

6.本发明采用的技术方案是:一种电极表面修饰纳米水合三氧化钨的电化学制备方法,所述方法包括:以处理过的金属钨为阳极,以处理过的金属钛片或不锈钢片或金属铜片或石墨片为阴极,在恒定电压15~50 v、温度0~100 ℃条件下,在含盐酸0.1 mol/l~3 mol/l(优选0.5~2.5mol/l)的电解液中同时进行电化学阳极氧化反应和阴极电沉积反应,待金属钨完全溶解后,待金属钨完全溶解后,呈粉末状,同时在阴极上有水合三氧化钨沉积,阴极用去离子水清洗、烘干,制得具有纳米水合三氧化钨涂层的电极。

7.所述金属钨处理方法如下:将厚度0.05~1 mm、纯度大于99%的金属钨,用丙酮:乙醇:去离子水体积比3:2:5的混合溶液超声清洗除去表面的油脂,然后去离子水冲洗干净,烘干,得到处理过的金属钨。

8.所述金属钛片或不锈钢片或金属铜片或石墨片处理方法如下:将厚度0.05~1 mm、纯度大于99%的金属钛片或不锈钢片或金属铜片或石墨,用丙酮:乙醇:去离子水体积比3:2:5的混合溶液超声清洗除去表面的油脂,然后去离子水冲洗干净,烘干,得到处理过的金属钛片或不锈钢片或金属铜片或石墨片。

9.优选的,所述阴极为处理过的钛片、不锈钢片或铜片。

10.优选的,所述反应在恒定电压20~45 v、温度10~70℃条件下进行。

11.本发明以普通金属为基底,在含有盐酸的水溶液中,采用阳极氧化法和阴极电化学沉积法同时进行制得了具有纳米尺度的水合三氧化钨涂层的电极,不同电解液浓度,反应温度,氧化电压和氧化时间在金属表面得到形貌大致相同的纳米水合三氧化钨。

12.本发明的有益效果主要体现在:本发明制备工艺简单、操作简便,反应设备要求低,价格低廉、效率高,制得表面修饰纳米水合三氧化钨的电极,经济效益高,在工业化应用方面具有广阔的应用前景。

附图说明

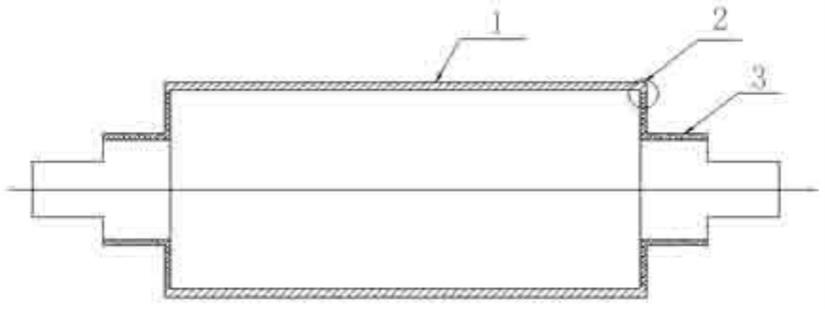

13.图1为实施例1制备的表面修饰纳米水合三氧化钨的电极和实例中所用的未反应的钛片电极的对比图。

14.图2为实施例1制备的表面修饰纳米水合三氧化钨的电极的扫描电子显微镜(sem)图谱。

15.图3为实施例2制备的表面修饰纳米水合三氧化钨的电极的扫描电子显微镜(sem)图谱。

16.图4为实施例3制备的表面修饰纳米水合三氧化钨的电极的扫描电子显微镜(sem)图谱。

17.图5为实施例4制备的表面修饰纳米水合三氧化钨的电极的扫描电子显微镜(sem)图谱。

18.图6为实施例5制备的表面修饰纳米水合三氧化钨的电极的扫描电子显微镜(sem)图谱。

19.图7为实施例6制备的表面修饰纳米水合三氧化钨的电极的扫描电子显微镜(sem)图谱。

20.图8为实施例7制备的表面修饰纳米水合三氧化钨的电极的扫描电子显微镜(sem)图谱。

21.图9为实施例1制备的表面修饰纳米水合三氧化钨的电极的剖面的扫描电子显微镜(sem)图谱。

22.图10为实施例1制备的表面修饰纳米水合三氧化钨的电极反应时的电流密度随时间变化图。

具体实施方式

23.下面结合具体实施例对本发明进行进一步描述,但本发明的保护范围并不仅限于此:实施例1:将厚度为0.085 mm的钨片裁剪成2

×

1cm2的规格,在丙酮、乙醇和去离子水的混合溶液(丙酮:乙醇:去离子水体积比=3:2:5)中超声清洗15 min,去离子水冲洗干净后烘干,制得除油除脂后的金属钨电极;钛片(厚度0.2 mm,规格1.5

×

2 cm2)用同样的方法去除油脂。将浓盐酸(12 mol/l)5 ml加入到去离子水45 ml中,盐酸摩尔浓度为1.2 mol/l。以钨片

为阳极,钛片为阴极,放入电解液中,保持电极间距为2 cm,控制电解液温度为50 ℃,在20 v电压下氧化至钨完全溶解,同时三氧化钨在钛片上沉积;取出反应后样品,去离子水清洗过滤、烘干。制得的水合三氧化钨涂层电极sem图如图2所示。如图所示,颗粒为水合三氧化钨纳米花,直径大约在100~200 nm,纳米花结构较规整。纳米花下为水合三氧化钨涂层,涂层厚度大约为2 μm,如图9所示。图10为该实例在反应过程中的测得的电流密度随时间变化图,可以发现反应过程中电流密度先增大,随着金属钨的溶解电流密度逐渐减小,金属钨完全溶解后反应结束。反应时间约为20分钟。

24.实施例2:将厚度为0.085 mm的钨片裁剪成2

×

1 cm2的规格,在丙酮、乙醇和去离子水的混合溶液(丙酮:乙醇:去离子水体积比=3:2:5)中超声清洗15 min,去离子水冲洗干净后烘干,制得除油除脂后的金属钨电极;钛片(厚度0.2 mm,规格1.5

×

2 cm2)用同样的方法去除油脂。将浓盐酸(12 mol/l)5ml加入到去离子水45 ml中,浓盐酸摩尔浓度为1.2 mol/l。以钨片为阳极,钛片为阴极,放入电解液中,保持电极间距为2 cm,控制电解液温度为50 ℃,在25 v电压下氧化至钨完全溶解;取出反应后样品,去离子水清洗过滤、烘干,即得水合三氧化钨涂层的钛基电极。制得的水合三氧化钨涂层电极sem图如图3所示。如图所示,颗粒为水合三氧化钨纳米花的团聚物,直径大约在100~200 nm,可以看出纳米花结构完整尺寸均一。反应时间约为15分钟。

25.实施例3:将厚度为0.085 mm的钨片裁剪成2

×

1 cm2的规格,分别在丙酮、乙醇和去离子水的混合溶液中超声清洗15 min,去离子水冲洗干净后烘干,制得除油除脂后的金属钨电极;钛片(厚度0.2 mm,规格1.5

×

2 cm2)用同样的方法去除油脂。将浓盐酸(12 mol/l)5 ml加入到去离子水45 ml中,浓盐酸摩尔浓度为1.2 mol/l。以钨片为阳极,钛片为阴极,放入电解液中,保持电极间距为2 cm,控制电解液温度为50 ℃,在30 v电压下氧化至钨完全溶解;反应时间约为10分钟。取出反应后样品,去离子水清洗过滤、烘干,即得水合三氧化钨涂层的钛基电极。制得的水合三氧化钨涂层电极sem图如图4所示。如图所示,此条件下制备的颗粒为水合三氧化钨纳米花的团聚物,直径大约在100~200 nm,可以看出纳米花结构完整尺寸均一。

26.实施例4:将厚度为0.085 mm的钨片裁剪成2

×

1 cm2的规格,分别在丙酮、乙醇和去离子水的混合溶液中超声清洗15 min,去离子水冲洗干净后烘干,制得除油除脂后的金属钨电极;钛片(厚度0.2 mm,规格1.5

×

2 cm2)用同样的方法去除油脂。将浓盐酸(12 mol/l)5 ml加入到去离子水45 ml中,浓盐酸摩尔浓度为1.2 mol/l。以钨片为阳极,钛片为阴极,放入电解液中,保持电极间距为2 cm,控制电解液温度为25 ℃,在20 v电压下氧化至钨完全溶解;反应时间约为20分钟。取出反应后样品,去离子水清洗过滤、烘干,即得水合三氧化钨涂层的钛基电极。制得的水合三氧化钨涂层电极sem图如图5所示。如图所示,水合三氧化钨纳米花的直径大约在100~200 nm,可以看出纳米花结构完整,尺寸均一。

27.实施例5:将厚度为0.085 mm的钨片裁剪成2

×

1 cm2的规格,分别在丙酮、乙醇和去离子水的混合溶液中超声清洗15 min,去离子水冲洗干净后烘干,制得除油除脂后的金属钨电极;

钛片(厚度0.2 mm,规格1.5

×

2 cm2)用同样的方法去除油脂。将浓盐酸(12 mol/l)5 ml加入到去离子水45 ml中,浓盐酸摩尔浓度为1.2 mol/l。以钨片为阳极,钛片为阴极,放入电解液中,保持电极间距为2 cm,控制电解液温度为25 ℃,在25v电压下氧化至钨完全溶解;反应时间约为15分钟。取出反应后样品,去离子水清洗过滤、烘干,即得水合三氧化钨涂层的钛基电极。制得的水合三氧化钨涂层电极sem图如图6所示。如图所示,水合三氧化钨纳米花的直径大约在100~200 nm,可以看出纳米花结构完整,尺寸均一。

28.实施例6:将厚度为0.085 mm的钨片裁剪成2

×

1 cm2的规格,分别在丙酮、乙醇和去离子水的混合溶液中超声清洗15 min,去离子水冲洗干净后烘干,制得除油除脂后的金属钨电极;浓盐酸(12 mol/l)5ml加入到去离子水45 ml中,浓盐酸摩尔浓度为1.2 mol/l。以钨片为阳极,钛片(厚度0.2 mm,规格1.5

×

2 cm2)为阴极,放入电解液中,保持电极间距为2cm,控制电解液温度为60 ℃,在25 v电压下氧化至钨完全溶解;反应时间约为15分钟。取出反应后样品,去离子水清洗过滤、烘干,即得表面修饰纳米水合三氧化钨的电极。制得的水合三氧化钨涂层电极sem图如图7所示。如图所示,水合三氧化钨纳米花的直径大约在100~200 nm,可以看出纳米花结构完整,尺寸均一。

29.实施例7:将厚度为0.085 mm的钨片裁剪成2

×

1 cm2的规格,分别在丙酮、乙醇和去离子水的混合溶液中超声清洗15 min,去离子水冲洗干净后烘干,制得除油除脂后的金属钨电极;钛片(厚度0.2mm,规格1.5

×

2 cm2)用同样的方法去除油脂。将浓盐酸(12 mol/l)7 ml加入到去离子水43 ml中,浓盐酸摩尔浓度为1.68 mol/l。以钨片为阳极,钛片为阴极,放入电解液中,保持电极间距为2 cm,控制电解液温度为50 ℃,在20 v电压下氧化至钨完全溶解;反应时间约为28分钟。取出反应后样品,去离子水清洗过滤、烘干,即得表面修饰纳米水合三氧化钨的电极。制得的样品sem图如图8所示。如图所示,水合三氧化钨纳米花的直径大约在100~200 nm,可以看出纳米花结构完整,尺寸均一。

30.对比例:一种铁掺杂三氧化钨光电极的制备方法(cn102691071a):将0.0025mol的na2wo4溶于50 ml的蒸馏水,加入0.25 ml质量百分比浓度为30%的h2o2溶液,再加入30 ml的异丙醇,搅拌1分钟得到含w2o

72-溶液至体积为100 ml,得到澄清的电解液;以ito导电玻璃为工作电极,铂片电极为对电极,饱和甘汞电极为参比电极,置于电解液中进行电沉积,相对于甘汞电极的阴极电位为-0.6 v,沉淀时间为60分钟,得到无定形氧化钨薄膜,晾干备用。

31.对比电解液组成、工作电压、电极体系等方面可知,本方法通过阳极氧化和阴极沉积同时进行的方法制备了具有水合三氧化钨涂层的电极,在电解液上为普通的盐酸溶液,相比于含w2o

72-溶液制备简单。本反应为双电极体系,工作电极为金属钨电极,对电极为钛电极,无需参比电极,相比于对比例中的三电极体系,装置更为简单。同时极大的缩短反应时间,只需5~30 min即可完成反应得到想要的水合三氧化钨涂层的钛基电极,在工艺上具有更高的实用价值。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。