1.本发明属于测试装置领域,尤其涉及一种用于铝合金板材的弯曲极限评估装置。

背景技术:

2.随着航空航天和汽车工业的快速发展,以及对节能环保的需求日益增加,对材料性能提出了更高的要求。

3.铝合金板以其轻质、高比强度和比刚度、良好的成形性、耐腐蚀、再循环潜力等特点,正引起广泛的重视和应用。

4.同时,随着航空航天和汽车零部件的形状越来越复杂、质量要求越来越严格,成形工艺制定的越来越精细,弯曲性能作为金属板料成形性能的重要组成部分,正引起工程师们越来越广泛地重视,针对其中的弯曲极限性能,建立了一系列的评估标准。

5.美国通用汽车公司gmw15421弯曲极限评估标准规定了通用汽车测试铝板材料包边性能的试验方法:

①

按照尺寸要求制备试件,然后对试件进行预拉伸后,切取中间部分,作为弯曲试件;

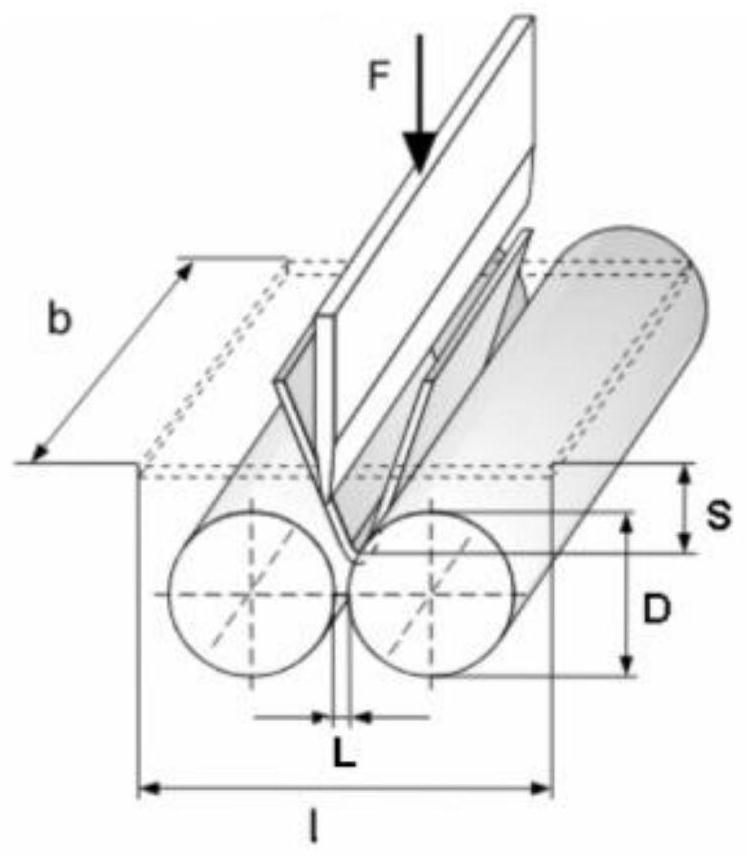

②

调整适当的支棍间距,将试件进行180度弯曲;

③

观察弯曲后,试件外侧的表面质量是否可以接受,对铝合金的弯曲极限进行评估。

6.其弯曲极限评估装置如图1所示,包括凸模和两个支辊,凸模宽度为2r,其中,支辊间隙d=2r 2t是关键工艺参数,需记录试验过程的加载载荷——凸模行程曲线来验证试验间隙是否合理。

7.德国大众汽车公司tl094弯曲极限评估标准规定:

①

根据尺寸要求制备试件;

②

调整适当的支棍间隙,当板料载荷下降30n(t≤2.0mm)或凸模行程达到14.2mm(t≤1.6mm)或者15.5mm(t≥1.6mm)时,终止试验;

③

通过计算获得板料的极限弯曲角度。试验过程要求两支辊平行置于弯曲凸模的下方中心位置,试验机应具备自动调节支辊间隙的能力,并实时输出弯曲试验过程中的板料载荷和凸模行程的关系曲线。

8.大众tl094标准弯曲试验装置示意图如图2所示,其中,f为凸模载荷,s为凸模行程,d为支辊直径,l为支辊间隙,l为试样长度,b为试样宽度,t为板厚,r为凸模圆角半径,试样尺寸l

×

b=60

×

60mm。

9.由上可知,两种标准均对试验过程进行了规范,要求支棍(凹模)间隙可调,实时输出弯曲试验过程中的板料载荷和凸模行程的关系曲线。

10.现有弯曲极限评估装置普遍为手动调节间隙或者通过脉冲发射器驱动电机调节,操作繁琐、调节时间较长且调节精度不高;同时不能实时反馈载荷和凸模行程的关系曲线,无法对弯曲过程进行跟踪研究。

11.经对现有国内外专利技术文献检索发现,目前已有以下弯曲极限评估装置:

12.1)申请公布日为2018.10.30,申请公布号为cn108717023a的中国发明专利申请,该申请公开了“同时测试镁合金板带材弯曲极限与回弹量的装置及方法”。该装置包括装配在拉伸机上的三点弯曲模具装置、板材固定装置、张力系统。将板带材加热后放置在三点弯曲模具装置中,两端分别固定和施加张力;控制镁合金的温度值,启动拉伸机进行弯曲试

验,根据应力、应变、压头行程曲线,获得弯曲极限。该发明装置可以在一次试验中测得板材不同弯曲曲率性能、弯曲极限与回弹量。

13.2)授权公告日为2018.09.14,授权公告号为cn106903194b的中国发明专利,该发明公开了“一种提高金属三维自由弯曲成形极限的方法”。其技术方案在弯曲过程中对弯曲模的运动偏心距u和弯曲模中心与导向机构前端的距离v进行优化组合。该发明有效解决了现有自由弯曲成形设备管材弯曲半径较大,无法实现小弯曲半径弯曲的缺陷,同时对于提高金属三维自由弯曲成形质量具有重要指导意义。

14.3)授权公告日为2017.11.17,授权公告号为cn 105855435 b的中国发明专利,公开了“一种用于面内弯曲成形轧辊型面的设计方法”。其技术方案从利于板带不均匀变形协调的角度,优化了基于变形参数与轧制结果之间的函数关系,确定提高不均匀压下面内弯曲极限的轧辊辊形为双曲线型,提出了母面函数的系数m值选取和曲线截取的方间中的同等应变状态的断裂极限线和平面应变变形下的断裂极限应力。该发明提出了一种金属板的弯曲断裂判定方法。

15.这些弯曲极限装置和极限判据,主要通过理论解析和弯曲试验相结合的方法,提出的试验方法或判断准则。但是,涉及到的弯曲极限装置支棍间隙不能自动可调,操作复杂,同时不能实时反映载荷-凸模行程曲线,对弯曲极限的判断提供更为精确的数据支撑。

16.鉴于目前已有的弯曲极限评估装置还无法解决并优化上述所出现的问题,因此在实际工作中急待研发一种新的弯曲极限评估装置,来解决目前试验过程中存在的诸多问题。

技术实现要素:

17.本发明所要解决的技术问题是提供一种自动调节间隙的铝合金板材弯曲极限评估装置。其通过合理的弯曲模具结构设计,采用plc控制程序,以触摸屏为输入和显示端口,控制弯曲模具,实现自动调节凹模间距,手动控制凸模下压量,能够实时传输、显示载荷-凸模行程,实现了简单、方便、快速地调节凹模间隙,动态监测弯曲过程的目的。解决了现有实验装置机械调节凹模间隙,人工测量间隙值,无法实时记录弯曲过程的问题。

18.本发明的技术方案是:提供一种自动调节间隙的铝合金板材弯曲极限评估装置,其特征是:

19.设置一个底板;

20.在底板上设置有螺杆驱动组件、左右旋螺杆及其支撑组件和一组弯曲模具;

21.所述的螺杆驱动组件包括带减速器的伺服驱动电机;

22.所述的左右旋螺杆及其支持组件包括一对螺杆轴承支座和贯穿设置在一对螺杆轴承支座中的左右旋螺杆;

23.所述左右旋螺杆的一端与带减速器的伺服驱动电机连接;

24.在所述左右旋螺杆位于一对螺杆轴承支座之间的螺杆段上,分别设置有左旋外螺纹和右旋外螺纹,分别构成左旋外螺纹段和右旋外螺纹段;

25.在左右旋螺杆的左旋外螺纹段和右旋外螺纹段上,分别对应套装设置一个凹模座;

26.在两个凹模座上分别对应设置有一个凹模支辊;

27.在底板上与左右旋螺杆平行的位置上,分别设置有固定挡块、活动燕尾和固定燕尾;所述的活动燕尾和固定燕尾相对设置在左右旋螺杆的两侧,构成一组凹模座的水平移动导轨;

28.在左右旋螺杆左旋外螺纹段和右旋外螺纹段之间的中点上方,设置有一个凸模座,在凸模座的下方,固定有一个凸模;

29.所述的凸模座及凸模,能够沿左右旋螺杆的径向截面方向进行上下移动,对放置在两个凹模支辊上面的板材进行纵向施压,构成一个弯曲凸模组件;

30.所述的两个凹模支辊及对应的凹模座,构成一个弯曲凹模组件;

31.所述的弯曲凸模组件和弯曲凹模组件,构成一组弯曲模具;

32.设置第一光栅尺和载荷传感器,通过第一光栅尺连接片与弯曲凸模组件固接,用以测量弯曲凸模组件的位移量和载荷大小;

33.设置第二光栅尺,通过第二光栅尺连接片与弯曲凹模组件固接,用以测量曲凹模组件的位移量和载荷大小;

34.第一光栅尺、载荷传感器以及第二光栅尺的输出端,与plc的信号输入端分别对应连接,用于传输第一光栅尺、载荷传感器以及第二光栅尺及载荷传感器的输出信号;

35.plc的信号输出端,与伺服驱动电机的控制端对应连接,用于控制伺服驱动电机的运转与停止;

36.所述plc的信号输出端,还与一触摸屏对应连接,通过人机交互软件和控制软件,构成所述评估装置的人机交互和控制界面。

37.具体的,所述的两个凹模座套装设置在左右旋螺杆上,两个凹模座螺杆孔内的左旋内螺纹或右旋内螺纹结构,与左右旋螺杆上的左旋外螺纹和右旋外螺纹对应匹配,分别构成一组螺母—螺杆运动副,当左右旋螺杆朝向某一方向旋转时,带动两个凹模座之间实现相向或相背移动,实现两凹模座之间间距的改变或调节。

38.具体的,在所述底板上设置有固定挡块、活动燕尾和固定燕尾;所述的固定挡块和固定燕尾通过销钉定位,用螺钉固定在底板上;活动燕尾采用螺钉安装,通过调节螺钉的松紧,使得相对设置的活动燕尾与固定燕尾之间的间隙可调,构成两个凹模座的移动导轨;

39.在每个凹模座的下端两侧,分别与活动燕尾及固定燕尾位置相对应的位置,设置有楔形燕尾槽,用于使两个凹模座可沿着活动燕尾及固定燕尾限定的方向进行移动;

40.所述的凹模座在活动燕尾及固定燕尾的卡固和导向下,可在左右旋螺杆的旋转驱动下,沿活动燕尾及固定燕尾所限定的方向水平移动,实现两个凹模座之间的相向或相背移动。

41.具体的,所述的轴承支座内部安装滚动轴承,用于螺杆和轴承支座之间的可转动式连接,可以保证螺杆旋转流畅。

42.具体的,所述的伺服电机带动减速器,利用联轴器将螺杆与电机减速器相连。带减速器的伺服电机带动螺杆作旋转运动,通过左旋螺纹和右旋螺纹结构,将转换螺杆的旋转运动转为凹模座的水平移动,从而起到调节凹模间距的作用。

43.进一步的,所述第二光栅尺的主尺和副尺,分别通过第一光栅尺连接片和第二光栅尺连接片,分别对应固定到左凹模座和右凹模座上,并实时将左凹模座和右凹模座位的移动量反馈到plc。

44.进一步的,在至少一个凹模座的外侧,设置一个限位开关,来限制凹模座的最大外移位置,防止由于伺服电机控制失灵而导致两个凹模座外移量过大,造成机械损伤,起到限位保护的功能。

45.进一步的,所述的底板上设置有吊环螺母,以方便弯曲极限装置的整体移动。

46.其所述弯曲极限评估装置的操作过程如下:

47.1)在plc触摸屏输入凹模间距数值,伺服电机通过螺杆带动凹模支棍,自动调节至准确的位置;手动装好凸模,即可开始相应的弯曲极限评估试验;

48.2)试验完成后,凹模支棍不需要恢复到初始位置,会记录上次完成间距,输入新的参数,即可自动调节至下一需要的凹模间距,同时设置限位保护功能,当输入的间距值不合理时,能够起到保护装置的作用。

49.3)弯曲极限评估装置在试验过程中,能够在触摸屏上将载荷和凸模位移曲线实时呈现出来,以方便对弯曲极限过程进行实时监测。

50.所述的弯曲极限评估装置通过设置两个可相向或相背移动的凹模座、移动导轨组件以及左右旋螺杆和螺杆驱动组件,使得两个凹模座之间的间距可调,以此来满足或适应不同用户试验标准中不同的试验标准、要求和测试条件。

51.与现有技术比较,本发明的优点是:

52.1.采用本发明的技术方案,可以准确、快速地进行凹模间距调节,根据弯曲极限评估试验要求,实现凹模间距的自动调节,其凹模间距调节精度高;

53.2.本技术方案中凹模支辊采用滚珠轴承作为承力结构,可以最大限度的减小支辊摩擦对试验结果的影响;

54.3.触摸屏人机交互,操作简单快捷,并实时传输载荷-凸模行程曲线、凹模间距等相关数据,直观方便,可视化程度高;

55.4.能适应不同公司的弯曲极限标准,测试评估采用同一套凹模,同时凸模装卡简单,换模方便,节约时间和经济成本。

附图说明

56.图1是通用gmw15421标准三点弯曲试验装置示意图;

57.图2是大众tl094标准弯曲试验装置示意图;

58.图3是本发明的弯曲极限评估装置整体示意图;

59.图4a是本发明的弯曲极限评估装置模具装配示意图;

60.图4b是4a的俯视图;

61.图4c是图4b中a-a截面的剖视结构示意图;

62.图5是本发明的弯曲极限评估装置凸模与凸模座安装示意图;

63.图6a是本发明的弯曲极限评估装置凹模支辊与凹模座安装示意图;

64.图6b是图6a的侧视图;

65.图7a是本发明的弯曲极限评估装置螺杆轴承支座与螺杆的安装示意图;

66.图7b是图7a的侧视图;

67.图8是本发明的弯曲极限评估装置组合燕尾槽构成的导轨安装示意图;

68.图9是本发明的弯曲极限评估装置电机与螺杆的安装示意图;

69.图10是本发明的弯曲极限评估装置光栅尺、限位开关的安装示意图。

70.图中1为凸模座,1-1为沟槽,1-2为单侧螺纹孔,2为凸模,2-1为模柄,3为凹模支辊,4为凹模座,5为伺服电机,6为位移光栅尺,7为底板,8为固定挡块,9.为活动燕尾,10为左右旋螺杆,10-1为左旋螺纹,10-2为右旋螺纹,10-3为螺杆孔,11为螺杆轴承支座,11-1为滚动轴承,12为固定燕尾,13为凹模轴承支座,14为燕尾槽紧固螺钉,15为轴承支座紧固螺钉,16为定位销钉,17为第一光栅尺连接片,18为螺杆连接轴承,19为第二光栅尺连接片,20为吊环螺母,21为带减速器的伺服驱动电机,22为限位开关,23-1和23-2为楔形燕尾槽。

具体实施方式

71.下面结合附图对本发明做进一步说明。

72.如前所述,弯曲极限是研究金属板料弯曲性能的重要指标。现有的弯曲极限评估装置,存在凹模间距调节过程繁琐、调节精度低、对调节人员的试验经验要求较高,自动化程度较低等缺点。

73.采用本发明技术方案所述的弯曲极限评估装置,可以解决上述问题,使试验人员可以快速简便地进行凹模间距调节,同时实时反馈载荷和凸模行程曲线,提高试验效率。该弯曲极限评估装置,可同时适用于通用和大众极限弯曲标准试验。

74.图3为本发明所述弯曲极限评估装置的总体设计思路。从中可以看出,本发明的技术方案,以plc控制模块为核心,分别与人机交互的触摸屏控制模块和弯曲模具的机构执行模块相连接。在软件控制方面,通过编写触摸屏程序和plc控制程序,来实现相应的检测和数据测量功能。在机构执行方面,通过设计合理的弯曲模具,包括机电控制和传感器的选型等,来适应不同的测试间距和凸模行程。

75.其中,第一光栅尺连接片和载荷传感器安装于凸模座上,用于实时检测、反馈载荷-凸模行程(或载荷-凸模行程曲线);第二光栅尺连接片和限位开关用于监测凹模间距的调节,电机配带减速器用于执行两个凹模之间的间距调节,其中减速器的设置,可以获得较大的扭矩。弯曲极限评估装置的机械结构方面详述如下:

76.本发明所述弯曲极限评估装置模具的整体装配结构如图4a至图4c中所示。图4a中给出了弯曲极限评估装置模具的整体侧视结构,图4b中给出了弯曲极限评估装置模具的俯视结构,图4c中给出了图4b中a-a剖面的结构示意图。

77.由图可知,本发明的装置包括以下部件:凸模座1,凸模2,凹模支辊3,凹模座4,伺服电机5,位移光栅尺6,底板7,固定挡块8,活动燕尾9,左右旋螺杆10,螺杆轴承支座11,固定燕尾12,凹模轴承支座13,燕尾槽紧固螺钉14,轴承支座紧固螺钉15,定位销钉16,第一光栅尺连接片17,螺杆连接轴承18,第二光栅尺连接片19,吊环螺母20,减速器21。

78.具体的,本发明的装置的机械结构包括:

79.一个底板7,在底板上设置有螺杆驱动组件5、左右旋螺杆10及其支撑组件和一组弯曲模具。

80.所述的螺杆驱动组件包括带减速器的伺服驱动电机,所述的左右旋螺杆及其支持组件包括一对螺杆轴承支座和贯穿设置在一对螺杆轴承支座中的左右旋螺杆10。

81.所述左右旋螺杆的一端与带减速器21的伺服驱动电机5连接;

82.在所述左右旋螺杆位于一对螺杆轴承支座之间的螺杆段上,分别设置有左旋外螺

纹和右旋外螺纹,分别构成左旋外螺纹段和右旋外螺纹段;

83.在左右旋螺杆的左旋外螺纹段和右旋外螺纹段上,分别对应套装设置一个凹模座;

84.在两个凹模座上分别对应设置有一个凹模支辊。

85.凸模及凸模座的结构如图5所示,凸模座1上设有沟槽1-1和凸模2的模柄2-1,两者之间采用间隙配合公差进行安装,然后将固定螺钉(图中未示出)旋入凸模座1的单侧螺纹孔1-2内,对安装后的凸模2进行定位、挤压,通过增大凸模座与凸模之间的摩擦力,起到固定凸模2的作用。

86.凹模支棍3与凹模座4的安装如图6a和图6b所示,凹模支棍3采用轴承连接到凹模座4上面,轴承通过轴承支座支撑在凹模座4上面,凹模轴承能够保证凹模支棍3可以绕轴心转动,避免了弯曲极限试验时,试件与凹模支棍之间产生滑动摩擦,而是转化为滚动摩擦,对试件的表面质量影响较小。

87.如图6a和图6b中所示,两个凹模座的下部分别对应设置有一个螺杆孔10-3,根据两个凹模座所在位置的不同,其螺杆孔内分别设置有左旋内螺纹或右旋内螺纹,与左右旋螺杆上的左旋外螺纹或右旋外螺纹相匹配;

88.两个凹模座套装设置在左右旋螺杆上,两个凹模座螺杆孔内的左旋内螺纹或右旋内螺纹结构,与左右旋螺杆上的左旋外螺纹和右旋外螺纹对应匹配,分别构成一组螺母—螺杆运动副,当左右旋螺杆朝向某一方向旋转时,带动两个凹模座之间实现相向或相背移动,实现两凹模座之间间距的改变或调节。

89.在底板上与左右旋螺杆平行的位置上,分别设置有固定挡块、活动燕尾和固定燕尾;所述的活动燕尾和固定燕尾相对设置在左右旋螺杆的两侧,构成一组凹模座的水平移动导轨;

90.如图6a中所示,在两个凹模座下部与活动燕尾和固定燕尾位置对应的部位上,分别设置有一个楔形燕尾槽23-1和23-2,两个凹模座在活动燕尾及固定燕尾的卡固和导向下,可在左右旋螺杆的旋转驱动下,沿活动燕尾及固定燕尾所限定的方向水平移动,实现两个凹模座之间的相向或相背移动;

91.在左右旋螺杆左旋外螺纹段和右旋外螺纹段之间的中点上方,设置有一个凸模座,在凸模座的下方,固定有一个凸模;

92.所述的凸模座及凸模,能够沿左右旋螺杆的径向截面方向进行上下移动,对放置在两个凹模支辊上面的板材进行纵向施压,构成一个弯曲凸模组件;

93.所述的两个凹模支辊及对应的凹模座,构成一个弯曲凹模组件;

94.所述的弯曲凸模组件和弯曲凹模组件,构成一组弯曲模具;

95.设置第一光栅尺(图中简称位移光删尺1,下同)和载荷传感器,通过第一光栅尺连接片17与弯曲凸模组件固接,用以测量弯曲凸模组件的位移量和载荷大小;

96.设置第二光栅尺(图中简称位移传感器2,下同),通过第二光栅尺连接片19与弯曲凹模组件固接,用以测量曲凹模组件的位移量和载荷大小;

97.第一光栅尺、载荷传感器以及第二光栅尺的输出端,与plc的信号输入端分别对应连接,用于传输第一光栅尺、载荷传感器以及第二光栅尺及载荷传感器的输出信号;

98.plc的信号输出端,与伺服驱动电机的控制端对应连接,用于控制伺服驱动电机的

运转与停止;

99.所述plc的信号输出端,还与一触摸屏对应连接,通过人机交互软件和控制软件,构成本发明所述评估装置的人机交互和控制界面。

100.根据两个凹模座所在位置的不同,其螺杆孔内分别设置有左旋螺纹或右旋螺纹,与图7a中所示左右旋螺杆10上的左旋螺纹或右旋螺纹相匹配,分别构成一组螺母—螺杆运动副,当左右旋螺杆朝向某一方向旋转时,两个凹模座螺杆孔内的左旋螺纹或右旋螺纹结构,使得两个凹模座分别向左或向右移动,实现两个凹模座之间的相向或相背移动,实现调节两凹模座之间间距的功能。

101.在凹模座的下端两侧,分别与活动燕尾及固定燕尾位置相对应的位置,设置有楔形燕尾23-1和23-2,用于使凹模座可沿着活动燕尾及固定燕尾限定的位置进行移动。

102.在本技术方案中,活动燕尾及固定燕尾就相当于两根限制性的移动导轨,凹模座在活动燕尾及固定燕尾的卡固和导向下,可在左右旋螺杆的旋转驱动下,沿活动燕尾及固定燕尾所限定的方向水平移动,实现两个凹模座之间的相向或相背移动。

103.螺杆轴承支座与螺杆的安装如图7a中所示,从图中可以看出,在左右旋螺杆10上分别设置有左旋螺纹结构10-1和右旋螺纹结构10-2;以方便与凹模座4对应安装。

104.参见图7b中所示,轴承支座11内部安装滚动轴承11-1,用于螺杆和轴承支座之间的可转动式连接,可以保证螺杆旋转流畅。

105.由于螺杆上设置有相对应的左旋螺纹结构和右旋螺纹结构,则当螺杆向某一方向转动时,套装设置其上的两个凹模座会相向(或相背)移动,从而可方便地实现两凹模座之间的间距调节。

106.组合燕尾槽如图8所示,在底板7上设置有固定挡块8、活动燕尾9和固定燕尾12。固定挡块8和固定燕尾9通过销钉定位,用螺钉连接;活动燕尾9采用螺钉安装,通过螺纹安装的松紧,使得燕尾槽的间隙可调空间更大。同时,方便凹模座4安装在燕尾槽里面,构成导轨。

107.伺服电机5与螺杆10安装结构如图9所示,通过伺服电机5带动减速器,利用联轴器将螺杆10与电机减速器相连。带减速器的伺服电机5带动螺杆10作旋转运动,通过左旋螺纹和右旋螺纹结构,将转换螺杆的旋转运动转为凹模座4的水平移动,因为螺杆10两端工作区分为左旋螺纹和右旋螺纹,可以使得凹模座4带动凹模支棍3做相向运动,从而起到调节凹模间距的作用。

108.光栅尺和限位开关22的安装位置如图10所示,光栅尺位移传感器的主尺和副尺,分别通过第一光栅尺连接片17和第二光栅尺连接片19,分别对应固定到左凹模座4-1和右凹模座4-2上,并实时将左凹模座和右凹模座位的移动量(或移动值)反馈到plc。同时,底板7用于固定和支撑零部件,并配有吊环螺母20(参见图4中所示),方便弯曲极限装置的整体移动。

109.通过设置限位开关22,来限制左凹模座的最大外移位置,防止由于伺服电机控制失灵而导致两个凹模座外移量过大,造成机械损伤,起到限位保护的功能。

110.由于人机交互软件、触摸屏、位移光栅尺及其输出数据的传输、plc、伺服电机的驱动与控制、限位开关等均为现有技术,故其工作原理、具体结构以及相互之间的连接关系在此不再叙述,本领域的技术人员,完全可以参阅相关产品生产厂家的产品说明书或使用说

明书去获取相关信息,构建出符合本发明技术方案要求的监测系统,取得相应的弯曲极限评估效果。

111.综上所述,本发明技术方案所述的弯曲极限评估装置,在充分考虑螺杆需要的转动扭矩,根据最大扭矩,来确定电机的功率和转速等重要参数,通过合理的结构设计和控制程序进行弯曲极限评估装置研制。

112.本发明所述装置的操作过程如下:

113.1、在plc触摸屏输入凹模间距数值,伺服电机通过螺杆带动凹模支棍,自动调节至准确的位置;手动装好凸模,即可开始相应的弯曲极限评估试验;

114.2、试验完成后,凹模支棍不需要恢复到初始位置,会记录上次完成间距,输入新的参数,即可自动调节至下一需要的凹模间距,同时设置限位保护功能,当输入的间距值不合理时,能够起到保护装置的作用。

115.3、弯曲极限评估装置在试验过程中,能够在触摸屏上将载荷和凸模位移曲线实时呈现出来,以方便对弯曲极限过程进行实时监测。

116.本发明技术方案所述的弯曲极限评估装置,通过设置两个可相向或相背移动的凹模座、移动导轨组件以及左右旋螺杆和螺杆驱动组件,使得两个凹模座之间的间距可调,以此来满足或适应不同用户试验标准中不同的试验标准、要求和测试条件。

117.本发明的技术方案具有以下特点:

118.1)凸模座采用沟槽结构设计,以便凸模模柄滑入,并用紧固螺钉通过凸模座的螺纹配合,顶住凸模,以确保凸模安装在凸模座上;当更换凸模时,只需将螺钉拧松,将其他凸模滑入,再度拧死即可,操作简单,方便快捷;

119.2)凹模支辊两端设有轴肩,与支辊轴承相连,同时支辊轴承安装于凹模座c型孔槽里面,进而实现了凹模支辊与凹模座之间的连接,由于采用的是轴承连接,使得支辊可以绕轴心自由滚动,试件与凹模支辊的接触为滚动摩擦,利于弯曲试验的进行,并对试件表面质量起到保护的作用;

120.3)左右两侧的凹模座通过螺杆连接到一起,螺杆上面的螺纹分左旋和右旋,使螺杆的旋转运动转换为两个凹模座的水平相向运动或相背运动,进而带动凹模支辊调节凹模间距;左右两侧的凹模座底部采用楔形燕尾结构设计,配合在由固定挡块、活动燕尾、固定燕尾组合而成的燕尾槽里面,由燕尾槽导轨约束两个凹模座在底板的指定区域进行水平相向运动,燕尾槽导轨的设计,使得凹模座的移动更加平稳。同时,在活动单燕尾上面设计有一个沉孔,安装一个内六角圆柱螺钉,旋进螺钉至底板合适位置,使得在凹模间距调整好之后可以保持固定不动;

121.4)螺杆两端采用轴承结构与螺杆支架相连,以便固定螺杆,并使其可以在带有减速器的伺服电机的驱动下,通过联轴器传递扭矩,进而转动,实现电机驱动,实现调节凹模间距的作用,电机配有伺服驱动器,通过plc控制,并配有触摸屏,作为输入端;

122.5)设置有光栅尺连接片,光栅尺的主副尺分别和左右两侧的凹模座相连接,进而实现光栅尺精密测量凹模间距,并实时反馈给plc控制电路,驱动电机进行凹模间距自动匹配;并于触摸屏上实时显示;

123.6)安装一个精密限位开关于底板处,当凹模行程到达一定值时,反馈给plc一个限位到位的信号,其精密限位开关的设置,能够起到保护模具的作用,并能够消除凹模反向间

隙误差,提高凹模间距的控制精度。

124.7)采用触摸屏进行可视化输入界面控制模组,保证了实验人员能够简单方便使用弯曲极限评估装置;同时触摸屏与plc建立有双向数据通讯通道,操作人员可以通过触摸屏,实时观察凹模间距的变化、载荷和凸模行程的曲线,简单直观。

125.采用本发明的技术方案,可以准确、快速地进行两个凹模之间的间距调节,根据弯曲极限评估试验要求,实现凹模间距的自动调节,其凹模间距调节精度高,能适应不同公司的弯曲极限标准;在凹模支辊采用滚珠轴承作为承力结构,可以最大限度的减小支辊摩擦对试验结果的影响;其测试评估采用同一套凹模,同时凸模装卡简单,换模方便,节约时间和经济成本;通过触摸屏进行人机交互,操作简单快捷,并实时传输载荷-凸模行程曲线、凹模间距等相关数据,直观方便,可视化程度高。

126.本发明可广泛用于各种规格板料弯曲成形的研究、测试领域。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。