1.本发明属于模压托盘领域,涉及一种改性异氰酸酯胶粘剂及其制备方法,以及一种由该胶粘剂制备的无醛模压托盘及其制备方法。

背景技术:

2.随着经济的发展,货物运输不断增加,对托盘的需求也在不断增长。过去一直以实木作为原材料,满足托盘市场的需求,但随着森林资源的日益减少,原料价格上涨,迫使工厂需求更加节约原材料的工艺来制备托盘,以减少原料损耗。此外,以大径材木材为原料制备的传统木托盘,存放期间托盘的强度和耐久度受使用环境温度和湿度的影响也较大,因此,充分利用小径级木材、木材加工剩余物以及木质纤维材料制备高质量木托盘的技术越来越受到重视。

3.现有模压托盘模具多为异型结构,“拐角”多,与现有人造板常规制板工艺相比,胶液对细小物料的包裹性要求更高,初粘性差,模压托盘拐角处物料铺装不足,易形成性能缺陷;相比于人造板中喷涂的施胶工艺,淋涂的施胶方式,更容易出现施胶不均匀的现象。

4.目前市面常见托盘多为脲胶模压托盘,脲胶托盘耐水性差,室外长时间使用易出现托盘破损;且脲胶托盘在使用过程中易释放出刺激性气味,脲胶托盘长时间密闭放置,尤其是高温高湿环境下放置,对人体伤害大。

5.李大纲等在杨木刨花模压平面工业托盘的研究中提出了杨木刨花模压平面工业托盘,具有节能减材和性能优异等特点,但是存在托盘释放刺激性气体的问题。

6.cn 102336292a提供了一种模压托盘的生产工艺,将异氰酸酯和脲胶混合物或者酚醛树脂和三聚氰胺的混合物施加到植物纤维里,制得模压托盘,托盘密度高,可靠性佳,但是胶液内含有甲醛,成品托盘长期放置,有刺激性气体散出,且脲胶体系极性基团多,整体耐水性一般。

7.异氰酸酯胶粘剂具有环保优势,目前在人造板材应用中研究较多。但由于异氰酸酯反应能力强,易出现“粘钢带”和后加工崩边等现象。现有技术中,为解决“粘钢带”的问题,通常采用喷涂脱模剂的方法;为解决后加工崩边的问题,通常采用复配脲胶一起使用的方法,工艺繁琐且成本高,此外异氰酸酯胶还存在初粘性差等缺陷。

技术实现要素:

8.本发明针对现有技术中存在的不足,提供一种改性异氰酸酯胶粘剂及其制备方法,所述改性异氰酸酯胶粘剂为一种无醛环保胶,通过含苯环的硅氧烷和聚乙二醇单甲醚改性,使分子链具有很好的柔韧性,且亲水性、初粘性、脱模性能优良,即使不添加增粘剂也可以满足使用过程中对粘度的要求。应用于人造板中,胶液与木质材料等其他物料相容性好,分散更均匀,能有效改善板材的尺寸稳定性和崩边现象。

9.同时,本发明还提供一种无醛模压托盘及其制备方法,通过在刨花中引入上述含

苯环的硅氧烷改性异氰酸酯胶粘剂,制得无醛模压托盘,托盘机械性能和耐水性能优异。

10.为实现上述目的,本发明采用的技术方案如下:

11.一种改性异氰酸酯胶粘剂,基于胶粘剂的总重量,所述胶粘剂包含90~97wt%,优选92~95wt%的含苯环的硅氧烷改性异氰酸酯。

12.本发明改性异氰酸酯胶粘剂中,优选地,所述含苯环的硅氧烷改性异氰酸酯中,异氰酸酯基(-nco)的含量为29~31wt%,优选29.5~30.5wt%。

13.本发明改性异氰酸酯胶粘剂中,所述含苯环的硅氧烷改性异氰酸酯中,含有摩尔比为2~5:100,优选3~4:100的羟基(-oh)和异氰酸酯基(-nco)。

14.本发明改性异氰酸酯胶粘剂中,所述含苯环的硅氧烷改性异氰酸酯,粘度为300~1500cp,优选为500~1000cp;由于本发明含苯环的硅氧烷改性异氰酸酯的结构具有一定的亲水性,且硅烷偶联剂上的羟基氧极性强,能与物料表面及其工艺水形成一定氢键作用,提高改性异氰酸酯的初粘性,即使不添加增粘剂也可以满足使用过程中对粘度的要求。

15.本发明改性异氰酸酯胶粘剂中,所述含苯环的硅氧烷改性异氰酸酯是由含苯环的硅烷偶联剂和聚乙二醇单甲醚改性异氰酸酯制得的;

16.作为优选,所述原料异氰酸酯与含苯环的硅烷偶联剂、聚乙二醇单甲醚的质量比为84.0~94.5:0.5~2.0:5~14,优选88.0~92.0:1.0~1.5:8~12;

17.作为优选,所述异氰酸酯选自芳香族二异氰酸酯及其衍生物中的一种或多种,优选多亚甲基多苯基多异氰酸酯中的一种或多种,更优选粘度为130mpa

·

s~400mpa

·

s(25℃),或nco含量为30~32wt%的多亚甲基多苯基多异氰酸酯中的一种或多种;进一步地,所述异氰酸酯包括但不限于万华cw20、cw30、pm400和pm700等,优选cw20;

18.作为优选,所述含苯环的硅烷偶联剂,分子结构式一般为:y-ph-si(or)3,其中-or选自烷氧基,优选甲氧基、乙氧基等,y-选自羟基、氨基和环氧基等的一种或多种,优选氨基,ph表示苯基;进一步地,所述含苯环的硅烷偶联剂具体为苯氨基甲基三甲氧基硅烷、甲基苯基二甲氧基硅烷、二苯基二甲氧基硅烷等,优选为苯氨基甲基三甲氧基硅烷。

19.进一步地,本发明改性异氰酸酯胶粘剂中,还包括3~10wt%,优选5~8wt%的增粘剂;

20.作为优选,所述增粘剂选自eva乳液、聚氨酯乳液等中的一种或多种;优选地,所述聚氨酯乳液为水性聚氨酯类粘合剂,所述水性聚氨酯类粘合剂的粘度为100~1000mpa

·

s,固含为45~50wt%,包括但不限于万华t0245。

21.本发明第二方面,还提供了上述改性异氰酸酯胶粘剂的制备方法,包括如下步骤:

22.1)含苯环的硅氧烷改性异氰酸酯的制备:

23.将催化剂、含苯环的硅烷偶联剂和聚乙二醇单甲醚在室温(一般为5~35℃)条件下混合均匀,然后在氮气保护和搅拌的条件下加入到异氰酸酯中,在75~85℃(如80℃)聚合反应1.5~2.5h(如2h),制得含苯环的硅氧烷改性异氰酸酯。

24.2)将步骤1)制备的含苯环的硅氧烷改性异氰酸酯与任选的增粘剂,按使用要求配制为所述改性异氰酸酯胶粘剂。

25.本发明中,“任选的”表示存在或不存在后面所提到的组分,即该组分可以为0。

26.在本发明的制备方法中,步骤1)所述催化剂选自二月桂酸二丁基锡、辛酸亚锡、二(十二烷基硫)二丁基锡和二醋酸二丁基锡中的至少一种,优选二月桂酸二丁基锡;

27.作为优选,所述催化剂用量为异氰酸酯质量的0.02~0.05wt%,优选如0.03wt%;

28.作为优选,所述催化剂、含苯环的硅烷偶联剂和聚乙二醇单甲醚的混合液缓慢加入到异氰酸酯中,加料时间10~40min,优选20~30min;优选滴加方式。

29.在本发明的制备方法中,步骤2)中,可以将含苯环的硅氧烷改性异氰酸酯与任选地增粘剂直接混合制备为胶粘剂使用;也可以将含苯环的硅氧烷改性异氰酸酯、增粘剂组分在板材制备过程中按照工艺要求分别加入,具体可按照实际使用要求进行选择。

30.本发明第三方面的目的在于提供上述胶粘剂在人造板领域的应用,可将其用于制备无醛胶合板、刨花板、模压板,尤其适用于无醛模压托盘的制备。

31.一种无醛模压托盘,以总重量100%计,所述无醛模压托盘包含75~90wt%,优选80~85wt%的刨花;以及3~10wt%,优选5~8wt%的上述改性异氰酸酯胶粘剂;

32.本发明无醛模压托盘,作为优选,还包含5~15wt%,优选8~12wt%的水。

33.本发明无醛模压托盘,所述刨花选自杨木刨花、柞木刨花、松木刨花、果木刨花、桉木刨花和农作物秸秆等中的一种或多种,优选杨木刨花;

34.作为优选,所述刨花含水量《5wt%,优选刨花烘干至绝干;

35.作为优选,所述刨花其宽度2~7mm,优选4~6mm;长度5~30mm,优选5~30mm;厚度0.5~2mm,优选0.8~1.5mm。

36.本发明无醛模压托盘,优选为“四向进叉”、“双层川字型”和“两向进叉”等类型。

37.本发明无醛模压托盘,托盘密度为0.9~1.05g/cm3,优选0.95~1.0g/cm3。

38.本发明再一个方面,还提供了上述无醛模压托盘的制备方法,步骤包括:

39.将含苯环的硅氧烷改性异氰酸酯与任选的增粘剂直接混合制备为胶粘剂使用:将含苯环的硅氧烷改性异氰酸酯与任选的增粘剂直接混合制备的胶粘剂,在搅拌条件下,均匀的施胶到刨花表面;然后再将水均匀施加到刨花表面,铺装、热压成型即可;

40.或者

41.将含苯环的硅氧烷改性异氰酸酯、增粘剂在板材制备过程中按照工艺要求分别加入:将含苯环的硅氧烷改性异氰酸酯,在搅拌条件下,均匀的施胶到刨花表面;然后再将增粘剂与水混合后均匀施胶到刨花表面,铺装、热压成型即可;

42.本发明无醛模压托盘的制备方法中,所述施胶方法优选淋涂施胶到刨花表面,总施胶时间30~180s,优选90~120s;其中含苯环的硅氧烷改性异氰酸酯施胶时间30~120s,优选60~90s;任选的增粘剂(与水混合使用)施胶时间30~60s,优选40~50s;

43.本发明无醛模压托盘的制备方法中,所述热压,热压温度为160~180℃,优选165~175℃;热压时间300~400s,优选320~380s;热压压力为8~10mpag,优选8.5~9.5mpag。

44.本发明与现有技术相比,具有以下优点:

45.(1)本发明改性异氰酸酯胶粘剂,用含苯环的硅烷偶联剂和聚乙二醇单甲醚改性异氰酸酯,其中硅烷偶联剂通过苯环上活性官能团与-nco反应,键接到异氰酸酯分子链上,并且由于苯环与异氰酸酯相似相容,进一步提高了硅烷偶联剂的分散稳定性;聚乙二醇单甲醚则通过聚醚链上-oh与-nco反应,提高了分子链的极性和柔韧性,降低了小分子链段的移动性。硅烷偶联剂中苯环与长链聚醚协同作用,能够显著改善异氰酸酯胶粘剂产品的储存稳定性和施胶的分散均匀性,有效解决了目前硅氧烷改性异氰酸酯储存过程中存在的析出问题进一步提高胶粘剂的亲水性和初粘性。

46.(2)本发明改性异氰酸酯胶粘剂中,异氰酸酯采用含苯环的硅烷偶联剂改性后,含硅的分子链段均匀裸露在改性异氰酸酯的分子链外端,这种结构改善了异氰酸酯胶黏剂的脱模性,避免常规异氰酸酯胶热压粘板的问题。并且硅烷偶联剂中烷氧基在热压过程中水解出-oh,可以与异氰酸酯反应,进一步改善模压托盘的交联密度,提高制板性能的稳定性。

47.(3)本发明改性异氰酸酯胶粘剂中,引入的聚乙二醇单甲醚包含极性较强的羟基官能团和聚醚长直柔性链,极性羟基的氢键作用和长链分子的包裹性,提高了胶液的分散稳定性和对细小物料的包裹性,改善胶液分散过程中的均匀性,以及分子链的亲水性和初粘性。

48.(4)本发明改性异氰酸酯胶粘剂用于无醛模压托盘生产中,可以克服现有技术中托盘局部承压强度不高,容易产生应力断裂和局部开裂等问题,增强托盘盘体强度、承压性能、承载强度,提高初粘性、脱模性好;制备方法具有反应条件温和,生产效率高(提高约10~20%),易于工业化生产等优点。

49.本发明所制备的无醛模压托盘,无异味,质量稳定,具有优异的耐水性能;且通过依据gb/t 4995-2014《联运通用平托盘性能要求》和gb/t 4996-2014《联运通用平托盘试验方法》的湿态性能测试,叉举测试和堆码测试性能优异;可广泛应用与各种物品的托运,同时也满足室内室外的使用需求。

具体实施方式

50.为了进一步解释本发明的技术方案,下面通过具体实施例来对本发明进行详细的阐述

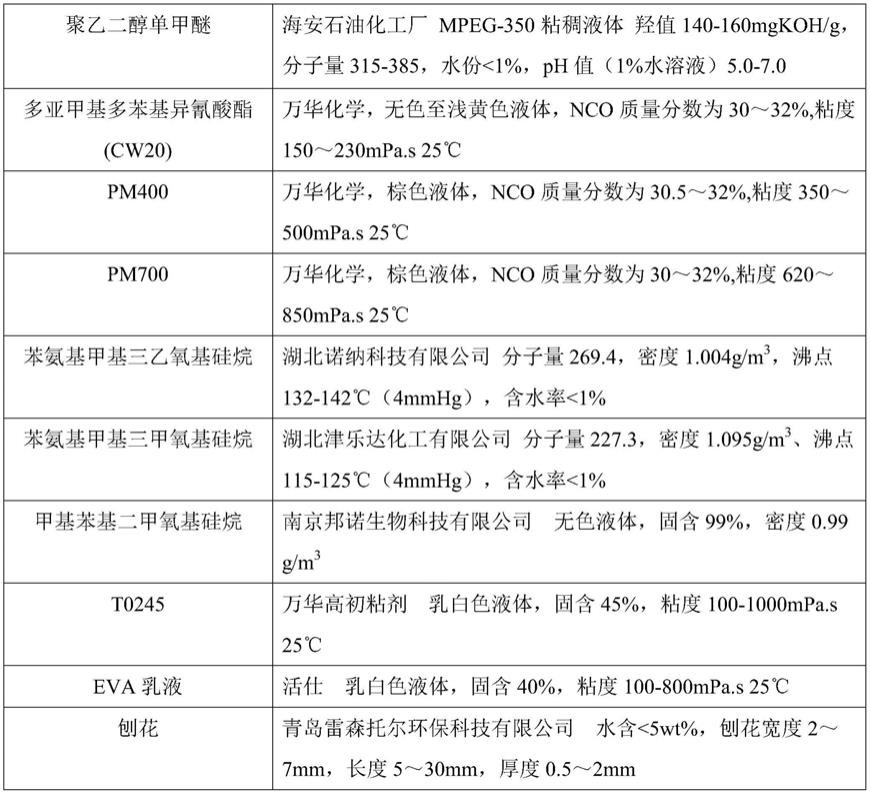

51.一 本发明实施例及对比例主要原料来源

[0052][0053]

其它为普遍市售原料,不限厂家。

[0054]

二本发明实施例及对比例产品性能测试方法

[0055]

1.性能测试:gb/t 4995-2014《联运通用平托盘性能要求和实验选择》和gb/t 4996-2014《联运通用平托盘试验方法》测试托盘的叉举性能和角跌落性能。

[0056]

2.2h吸厚:gb/t 17657-2013规定的测试方法-4.5吸水厚度膨胀率测定-方法2测试板材的2h吸水厚度膨胀率。

[0057]

3.甲醛释放量:gb/t 17657-2013规定的测试方法-4.59甲醛释放量测定-干燥器法测试板材的甲醛含量。

[0058]

4.初粘性:实验室初粘性测试标准-推板测量法。将物料均匀施胶后,在20

×

30cm的模具内铺装,密度设定0.95g/cm3,铺装完成后,在面压为8mpa的条件下,预压10-15s。

[0059]

5.热压粘板测试:目测,通过观察热压后,物料粘附热压板的面积,判定粘板性能的好坏。1级为粘板;2级为粘板面积《5%以内;3级为粘板面积》5%。

[0060]

6.施工性能:通过胶液稳定性,胶液制备、涂胶效果和修补等易操作程度评定好坏。1级为施工性能优异;2级为基本满足施工要求;3级为施工性能差。

[0061]

7.气味评价:参考q/sfyjj家居材料气味检测方法及技术要求。1级无气味;2级稍有气味;3级有气味,但不刺激;4级有刺激性气味,或无刺激性味道,但味道很大;5级强烈的刺激性味道。

[0062]

实施例1

[0063]

制备改性异氰酸酯胶粘剂:

[0064]

原料异氰酸酯与苯氨基甲基三乙氧基硅烷、聚乙二醇单甲醚的质量比为91.2:1.3:7.5,催化剂二月桂酸二丁基锡用量为异氰酸酯质量的0.02wt%。

[0065]

1)控制改性过程中,oh:nco=3:100

[0066]

按上述比例称取原料,将二月桂酸二丁基锡、苯氨基甲基三乙氧基硅烷和聚乙二醇单甲醚在室温条件下混合均匀,然后在氮气保护和搅拌的条件下,缓慢滴加到cw20中,滴加时间30min,在80℃聚合反应2h,制得含苯环的硅氧烷改性异氰酸酯。所制得的含苯环的硅氧烷改性异氰酸酯,ncowt%含量30.5%,粘度500cp。

[0067]

2)将步骤1)制备的含苯环的硅氧烷改性异氰酸酯与t0245,按使用要求配制为改性异氰酸酯胶粘剂,改性异氰酸酯胶粘剂与t0245比例为27.5:1。

[0068]

制备无醛模压托盘:

[0069]

按照实际使用,改性异氰酸酯胶粘剂中含苯环的硅氧烷改性异氰酸酯、t0245组分在模压托盘制备过程中按照工艺要求分别加入。

[0070]

物料百分含量组成包括:

[0071]

刨花

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

80wt%

[0072]

改性异氰酸酯胶粘剂

ꢀꢀꢀꢀꢀꢀꢀꢀ

8.5wt%

[0073]

工艺水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11.5wt%

[0074]

制备17kg“四向进叉”托盘,托盘大小1.14

×

1.14m、厚度11.5mm,将上述含苯环的硅氧烷改性异氰酸酯,在搅拌条件下,均匀的施胶到刨花表面,施胶时间90s;然后将增粘剂t0245和工艺水混合后均匀施胶到刨花表面,施胶时间50s,混合均匀以后,将刨花铺装在模具内热压成型即可;热压温度为170℃,热压时间350s,热压压力为8mpag。

[0075]

根据“本发明实施例及对比例产品性能测试方法”测试托盘的性能。详见表1。

[0076]

实施例2

[0077]

制备改性异氰酸酯胶粘剂:

[0078]

原料异氰酸酯与苯氨基甲基三乙氧基硅烷、聚乙二醇单甲醚的质量比为93.4:1.5:5.1,催化剂二月桂酸二丁基锡用量为异氰酸酯质量的0.02wt%。

[0079]

1)控制改性过程中,oh:nco=2:100

[0080]

按上述比例称取原料,将二月桂酸二丁基锡、苯氨基甲基三甲氧基硅烷和聚乙二醇单甲醚在室温条件下混合均匀;然后在氮气保护和搅拌的条件下缓慢滴加到cw30中,滴加时间10min,在75℃聚合反应1.5h,制得含苯环的硅氧烷改性的异氰酸酯。所制得的含苯环的硅氧烷改性异氰酸酯,ncowt%含量30.8%,粘度380cp。

[0081]

2)将步骤1)制备的含苯环的硅氧烷改性异氰酸酯与t0245,按使用要求配制为改性异氰酸酯胶粘剂,改性异氰酸酯胶粘剂与t0245比例为25/12.5:1

[0082]

制备无醛模压托盘:

[0083]

按照实际使用,改性异氰酸酯胶粘剂中含苯环的硅氧烷改性异氰酸酯、t0245组分在模压托盘制备过程中按照工艺要求分别加入。

[0084]

物料百分含量组成包括

[0085]

刨花

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

75wt%

[0086]

改性异氰酸酯胶粘剂

ꢀꢀꢀꢀꢀꢀꢀꢀ

10.4wt%

[0087]

工艺水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14.6wt%

[0088]

按照市场应用需求,制备17kg“四向进叉”托盘,托盘大小1.14

×

1.14m、厚度12mm,将含苯环的硅氧烷改性异氰酸酯,在搅拌条件下,均匀的施胶到刨花表面,施胶时间60s;然后将t0245和工艺水混合后均匀施胶到刨花表面,施胶时间50s,混合均匀以后,将刨花铺装在模具内热压成型即可;热压温度为165℃,热压时间360s,热压压力为9mpag。

[0089]

根据“本发明实施例及对比例产品性能测试方法”测试托盘的性能。详见表1。

[0090]

实施例3

[0091]

制备改性异氰酸酯胶粘剂:

[0092]

原料异氰酸酯与苯氨基甲基三乙氧基硅烷、聚乙二醇单甲醚的质量比为87.5:0.5:12,催化剂辛酸亚锡用量为异氰酸酯质量的0.03wt%。

[0093]

1)控制改性过程中,oh:nco=5:100

[0094]

按上述比例称取原料,将辛酸亚锡、苯氨基甲基三乙氧基硅烷和聚乙二醇单甲醚在室温条件下混合均匀;然后在氮气保护和搅拌的条件下缓慢滴加到pm400中,滴加时间20min,在75℃聚合反应1.5h,制得含苯环的硅氧烷改性的异氰酸酯。所制得的含苯环的硅氧烷改性异氰酸酯,ncowt%含量29.8%,粘度1200cp。

[0095]

2)将步骤1)制备的含苯环的硅氧烷改性异氰酸酯与t0245,按使用要求配制为改性异氰酸酯胶粘剂,改性异氰酸酯胶粘剂与t0245比例为10:1

[0096]

制备无醛模压托盘:

[0097]

按照实际使用,改性异氰酸酯胶粘剂中含苯环的硅氧烷改性异氰酸酯、t0245组分在模压托盘制备过程中按照工艺要求分别加入。

[0098]

物料百分含量组成包括

[0099]

刨花

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

90wt%

[0100]

改性异氰酸酯胶粘剂

ꢀꢀꢀꢀꢀꢀꢀꢀ

3.3wt%

[0101]

工艺水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7wt%

[0102]

按照市场应用需求,制备17kg“四向进叉”托盘,托盘大小1.14

×

1.14m、厚度12.3mm,将含苯环的硅氧烷改性异氰酸酯,在搅拌条件下,均匀的施胶到刨花表面,施胶时间70s;然后将增粘剂t0245和工艺水混合后均匀施胶到刨花表面,施胶时间45s,混合均匀以后,将刨花铺装在模具内热压成型即可;热压温度为175℃,热压时间320s,热压压力为9.5mpag。

[0103]

根据“本发明实施例及对比例产品性能测试方法”测试托盘的性能。详见表1。

[0104]

实施例4

[0105]

制备改性异氰酸酯胶粘剂:

[0106]

原料异氰酸酯与苯氨基甲基三乙氧基硅烷、聚乙二醇单甲醚的质量比为88.7:1.5:9.7,催化剂二醋酸二丁基锡用量为异氰酸酯质量的0.4wt%。

[0107]

1)控制改性过程中,oh:nco=4:100

[0108]

按上述比例称取原料,将二醋酸二丁基锡、苯氨基甲基三乙氧基硅烷和聚乙二醇单甲醚在室温条件下混合均匀;然后在氮气保护和搅拌的条件下缓慢滴加到pm700中,滴加时间40min,在75℃聚合反应1.5h,制得含苯环的硅氧烷改性的异氰酸酯。所制得的含苯环

的硅氧烷改性异氰酸酯,ncowt%含量30.2%,粘度800cp。

[0109]

2)将步骤1)制备的含苯环的硅氧烷改性异氰酸酯与t0245,按使用要求配制为改性异氰酸酯胶粘剂,改性异氰酸酯胶粘剂与t0245比例为18:1

[0110]

制备无醛模压托盘:

[0111]

物料百分含量组成包括

[0112]

刨花

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

85wt%

[0113]

改性异氰酸酯胶粘剂

ꢀꢀꢀꢀꢀꢀꢀꢀ

6.0wt%

[0114]

工艺水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9wt%

[0115]

按照市场应用需求,制备17kg“四向进叉”托盘,托盘大小1.14

×

1.14m、厚度12mm,将含苯环的硅氧烷改性异氰酸酯,在搅拌条件下,均匀的施胶到刨花表面,施胶时间80s;然后将增粘剂t0245和工艺水混合后均匀施胶到刨花表面,施胶时间50s,混合均匀以后,将刨花铺装在模具内热压成型即可;热压温度为165℃,热压时间330s,热压压力为10mpag。

[0116]

根据“本发明实施例及对比例产品性能测试方法”测试托盘的性能。详见表1。

[0117]

实施例5

[0118]

制备改性异氰酸酯胶粘剂:

[0119]

1)按照实施例4改性异氰酸酯胶粘剂的改性方案,制得的含苯环的硅氧烷改性异氰酸酯,ncowt%含量30.2%,粘度800cp

[0120]

2)直接以100%含量的步骤1)制备的含苯环的硅氧烷改性异氰酸酯为改性异氰酸酯胶粘剂,不添加增粘剂。

[0121]

制备无醛模压托盘:

[0122]

物料百分含量组成包括:

[0123]

刨花

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

85wt%

[0124]

改性异氰酸酯胶粘剂

ꢀꢀꢀꢀꢀꢀꢀꢀ

7wt%

[0125]

工艺水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8wt%

[0126]

制备17kg“四向进叉”托盘,托盘尺寸1.14

×

1.14m、厚度11.3mm,将上述改性异氰酸酯胶粘剂,在搅拌条件下,均匀的施胶到刨花表面,施胶时间70s;然后将工艺水均匀施胶到刨花表面,施胶时间20s,混合均匀以后,将刨花铺装在模具内热压成型即可;热压温度为165℃,热压时间300s,热压压力为10mpag。

[0127]

根据“本发明实施例及对比例产品性能测试方法”测试托盘的性能。详见表1。

[0128]

对比例1

[0129]

将实施例4中含苯环的硅烷偶联剂(苯氨基甲基三乙氧基硅烷)替换成3-三乙氧基甲硅烷基-1-丙胺,其他条件不变,制得硅氧烷改性异氰酸酯,ncowt%含量30.2%,粘度800cp。

[0130]

采用上述改性异氰酸酯按照实施例4方法制备模压托盘,并测试托盘的性能。详见表1。

[0131]

对比例2

[0132]

实施例3中改性异氰酸酯方法,只用苯氨基甲基三乙氧基硅烷改性异氰酸酯,不加聚乙二醇单甲醚,其他条件不变,制得的含苯环的硅氧烷改性异氰酸酯,ncowt%含量31.4%,粘度230cp。

[0133]

采用上述改性异氰酸酯按照实施例3方法制备模压托盘,并测试托盘的性能。详见表1。

[0134]

对比例3

[0135]

实施例1中改性异氰酸酯方法,含苯环的硅烷偶联剂替换为3-三乙氧基甲硅烷基-1-丙胺改性异氰酸酯,不加聚乙二醇单甲醚,其他条件不变,制得的硅氧烷改性异氰酸酯,ncowt%含量31.4%,粘度230cp。

[0136]

采用上述改性异氰酸酯按照实施例1方法制备模压托盘,并测试托盘的性能。详见表1。

[0137]

对比例4

[0138]

实施例4中改性异氰酸酯方法,只用聚乙二醇单甲醚改性异氰酸酯,不加含苯环的硅烷偶联剂,其他条件不变,制得的含苯环的硅氧烷改性异氰酸酯,ncowt%含量30.5%,粘度770cp。

[0139]

采用上述改性异氰酸酯按照实施例4方法制备模压托盘,并测试托盘的性能。详见表1。

[0140]

对比例5

[0141]

将二月桂酸二丁基锡、苯氨基甲基三乙氧基硅烷和聚乙二醇单甲醚在室温条件下,按照1:3.7:24.3的比例混合均匀;将52.57g混合液缓慢滴加到400g cw30中,滴加10min,室温搅拌30min,即可得到物理共混后的异氰酸酯胶液。

[0142]

采用上述异氰酸酯胶液按照实施例5方法制备无醛模压托盘,并测试托盘的性能。详见表1。

[0143]

对比例6

[0144]

胶粘剂物料百分含量组成包括

[0145]

刨花

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

82wt%

[0146]

脲胶

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15wt%

[0147]

异氰酸酯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3wt%

[0148]

采用上述胶粘剂按照实施例5方法制备模压托盘,并测试托盘的性能。详见表1。

[0149]

对比例7

[0150]

胶粘剂物料百分含量组成包括

[0151]

刨花

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

80wt%

[0152]

脲胶

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20wt%

[0153]

采用上述胶粘剂按照实施例5方法制备模压托盘,并测试托盘的性能。详见表1。

[0154]

表1性能测试结果

[0155][0156]

由以上数据可以看出:对比例1由于使用不含苯环硅烷偶联剂,胶液储存稳定性稍差;对比例2/3,由于未添加聚醚改性,改性异氰酸酯亲水性差,导致施胶均匀性差,施工性能3级;对比例4,由于不添加硅烷偶联剂,导致热压粘板;对比例5,改性异氰酸酯为现场物理共混,配胶复杂,施工性能3级;对比例6/7,由于脲胶的添加,所制板材储存过程中,有刺激性气味释放。

[0157]

采用本发明方法可制备一种无醛模压托盘,具有一定脱模性,与现有模压托盘设备/工艺匹配,托盘性能优异,且含苯环硅烷偶联剂改性异氰酸酯,对改性异氰酸酯的储存稳定性有很大提升,存储过程无析出,施工性能好,热压粘板性好。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。