1.本实用新型涉及块状物料的卸料设备领域,具体涉及一种块状物料的阶梯式卸料溜管。

背景技术:

2.传统的石灰石卸料系统由料仓、往复式给料器、皮带输送机、溜管、堆料机等设备组成,所采用的溜管主要由上部的封闭式料斗和下部的斜溜管组成,卸料时,石灰石从上部料斗落入下部斜溜管,再经过下部的衬板落到输送皮带上,并且溜管尺寸较小。因此在卸料过程中,存在以下问题:

3.一是由于石灰石下落速度快,石灰石在溜管内部下落的过程中对溜管内壁形成较大的冲击,同时摩擦溜管衬板,容易出现衬板破损。根据破损的严重程度,常规采取对破损部位的衬板进行更换,造成材料的浪费,增加成本投入。

4.二是由于溜管内部空间狭小,检修人员无法进入,一旦出现溜管卡料的问题,必须停止卸料,并安排专人从料斗处将石灰石全部捡出,费时、费工,处理过程中存在安全隐患。

5.三是由于石灰石在溜管内的下落速度快,石灰石在落到运输皮带上时,对皮带形成较大的冲击,严重时压停皮带。

6.四是由于料斗为四面封闭式,部分石灰石夹带的泥土不能随石灰石进入料斗内,泥土在皮带底部堆积,需要人工清理。

技术实现要素:

7.本实用新型要解决的技术问题是提供一种耐磨、耐冲击,提高溜管的耐磨性能,减轻物料对运输皮带的冲击,防止物料压停皮带的块状物料的阶梯式卸料溜管。

8.为解决上述技术问题,本实用新型包括上部料斗和下部溜管,其结构特点是所述上部料斗的落料端料斗壁沿溜管进料口向外侧移动150-200mm,在落料端料斗壁下部形成一处落料平台作为存料区,所述落料平台外沿设有高出平台的缓冲横杆;所述下部溜管至少由两段阶梯状底面顺接而成,每段阶梯状底面包括一段斜面及一段水平面,斜面与水平面的夹角为30—45

°

,处于下部溜管出料口端的水平面设置衬板,其他水平面与斜面交汇处设有高出该水平面的缓冲横杆。

9.所述上部料斗呈具有三面斗壁一侧敞开的半开放式,所述敞开端位于下部溜管进料口侧。

10.所述缓冲横杆高度为150-200mm。

11.所述下部溜管的卸料口高度为1800—2000mm,宽度为800—900mm。

12.所述上部料斗内物料的落料轨迹与下部溜管内物料落料轨迹方向一致。

13.所述上部料斗内物料的落料轨迹与下部溜管内物料落料轨迹的夹角选择0—90

°

布置。

14.所述缓冲横杆采用q345锰钢板或弹簧钢或火车导轨材料制成。

15.采用上述结构后,由于上部料斗的落料端与下部溜管进料口相对错位设置,下部溜管至少由两段阶梯状底面顺接而成,每段阶梯状底面包括一段斜面及一段水平面,上部料斗的落料端与下部溜管水平面分别形成存料区,防止落料直接冲击溜管底部,而设置缓冲横杆,进一步延缓落料速度,减轻溜管底部衬板的磨损,又能减轻物料对皮带的冲击,防止压停皮带。上部料斗采用半开放式结构,使皮带上的泥土能够随物料一起进入料斗内,防止皮带底部积泥。下部溜管采用大料口设计,不仅能防止溜管卡料,而且方便维修人员进入溜管内部,提高检修效率。

附图说明

16.下面结合附图对本实用新型的具体实施方式作进一步详细描述:

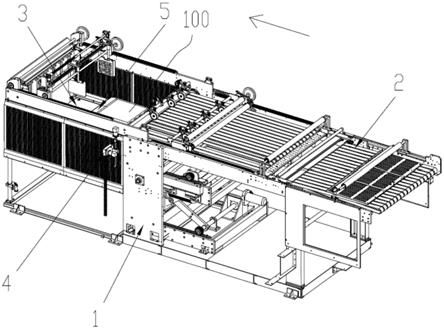

17.图1为本实用新型的结构示意图;

18.图2为图1的左视的结构示意图;

19.图3为料斗内物料落料轨迹与溜管内物料落料轨迹的夹角为90

°

时的结构示意图。

具体实施方式

20.参照附图,该块状物料的阶梯式卸料溜管,包括上部料斗1和下部溜管4,上部料斗1侧上方设有送入物料的卸料皮带,上部料斗1呈具有三面斗壁一侧敞开的半开放式,敞开端位于下部溜管1进料口侧,参见图1,上部料斗1左侧及前后两侧设有料斗壁,右侧敞开(无料斗壁),该侧敞侧朝向卸料皮带一侧。上部料斗1的落料端料斗壁沿溜管进料口向外侧移动150-200mm,亦即上部料斗1左侧具有料斗底壁,料斗底壁的宽度为150-200mm,在落料端料斗壁下部形成一处落料平台作为存料区,该落料平台即为上部料斗1的料斗底壁,该存料区作为第一物料存料区2,落料平台外沿设有高出平台的缓冲横杆3,即该缓冲横杆3处于下部溜管1进料口处。参见图1、图2,下部溜管1至少由两段阶梯状底面顺接而成,每段阶梯状底面包括一段斜面及一段水平面,斜面与水平面的夹角为30—45

°

,处于下部溜管出料口端的水平面设置衬板8,衬板8位于第二水平面上,其水平面与斜面交汇处设有高出该水平面的缓冲横杆3,此处的缓冲横杆3位于第一水平面上,构成两段阶梯状底面的斜面及水平面形成第二物料存料区5及第三物料存料区7。缓冲横杆3高度为150-200mm,即缓冲横杆3高出其所在落料平台或水平面150-200mm,缓冲横杆3采用q345锰钢板或弹簧钢或火车导轨等耐磨材料制成,所有缓冲横杆3平行设置,缓冲横杆3穿设在上部料斗1的两相对料斗壁或下部溜管4的两相对溜管壁上,并采用螺栓固定到落料平台或水平面上,更换缓冲横杆3时只需松开固定螺栓,将旧横杆抽出,插入新横杆即可,检修方便,成本低廉。下部溜管4的卸料口高度为1800—2000mm,宽度为800—900mm,下部溜管卸料口采用大料口设计,不仅能防止溜管卡料,而且方便维修人员进入溜管内部,提高检修效率。下部溜管4的卸料口与上部料斗1的侧敞侧在同一侧,卸料口下侧设有有送出物料的运输皮带。作为优选方式,上部料斗1内物料的落料轨迹与下部溜管4内物料落料轨迹方向一致,根据现场安装布置条件需要,上部料斗1内物料的落料轨迹与下部溜管4内物料落料轨迹的夹角可以选择0—90

°

布置。

21.附图所示的上部料斗1与下部溜管4为安装在固定建筑物(楼板)上的情形,实际制作时,上部料斗1与下部溜管4均可以安装在一个钢制支架上,上部料斗1与下部溜管4外侧焊接厚角钢,角钢搭接在楼板面上或钢制支架上,并用螺栓固定。

22.本实用新型的工作过程:由卸料皮带来的60-150mm的块状石灰石,先落入半开放式料斗1的落料平台,形成第一物料存料区2,经过缓冲横杆3落入阶梯式溜管4,在第一层阶梯上形成第二物料存料区5,经过缓冲横杆6落入第二层阶梯,在第二层阶梯上形成第三物料存料区7,最后落入输送皮带。

23.图3所示的块状物料的阶梯式卸料溜管,与前述结构基本相同,不同之处在于,其下部溜管1由三段阶梯状底面顺接而成,衬板8位于第三水平面上,第三水平面及第三斜面形成第四物料存料区10,第二水平面上设有缓冲横杆3。

技术特征:

1.一种块状物料的阶梯式卸料溜管,包括上部料斗和下部溜管,其特征是所述上部料斗的落料端料斗壁沿溜管进料口向外侧移动150-200mm,在落料端料斗壁下部形成一处落料平台作为存料区,所述落料平台外沿设有高出平台的缓冲横杆;所述下部溜管至少由两段阶梯状底面顺接而成,每段阶梯状底面包括一段斜面及一段水平面,斜面与水平面的夹角为30—45

°

,处于下部溜管出料口端的水平面设置衬板,其他水平面与斜面交汇处设有高出该水平面的缓冲横杆。2.根据权利要求1所述的块状物料的阶梯式卸料溜管,其特征是所述上部料斗呈具有三面斗壁一侧敞开的半开放式,所述敞开端位于下部溜管进料口侧。3.根据权利要求1所述的块状物料的阶梯式卸料溜管,其特征是所述缓冲横杆高度为150-200mm。4.根据权利要求1所述的块状物料的阶梯式卸料溜管,其特征是所述下部溜管的卸料口高度为1800—2000mm,宽度为800—900mm。5.根据权利要求1-4任一项所述的块状物料的阶梯式卸料溜管,其特征是所述上部料斗内物料的落料轨迹与下部溜管内物料落料轨迹方向一致。6.根据权利要求1-4任一项所述的块状物料的阶梯式卸料溜管,其特征是所述上部料斗内物料的落料轨迹与下部溜管内物料落料轨迹的夹角选择0—90

°

布置。7.根据权利要求1-4任一项所述的块状物料的阶梯式卸料溜管,其特征是所述缓冲横杆采用q345锰钢板或弹簧钢或火车导轨材料制成。

技术总结

本实用新型公开了一种块状物料的阶梯式卸料溜管,包括上部料斗和下部溜管,所述上部料斗的落料端料斗壁沿溜管进料口向外侧移动150-200mm,在落料端料斗壁下部形成一处落料平台作为存料区,所述落料平台外沿设有高出平台的缓冲横杆;所述下部溜管至少由两段阶梯状底面顺接而成,每段阶梯状底面包括一段斜面及一段水平面,斜面与水平面的夹角为30—45

技术研发人员:张健 刘刚 李培贤 孙志华 王琳琳 刘爱英

受保护的技术使用者:山东海化集团有限公司

技术研发日:2021.07.06

技术公布日:2022/1/25

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。