1.本发明属于窗帘领域,具体涉及一种单组分耐高温纳米材料的遮光窗帘。

背景技术:

2.遮光窗帘是在传统窗帘基础上换装不透光或加厚面料,从而实现对光线的基本控制,实现遮光效果,能满足部分场所的基本要求。绝大多数场所对于遮光窗帘的要求不断提高。

3.现有的很多遮光窗帘为多次涂层形成或以中间加黑色遮光丝的编织产品。这些遮光窗帘的遮光效果不是很理想,而且隔热、降噪效果差,外观品质不够上档次,且通常较为厚重,成本较高,无法满足目前的窗帘需求。

技术实现要素:

4.针对现有技术中的问题,本发明提供一种单组分耐高温纳米材料的遮光窗帘,解决现有窗帘的金属缺陷,利用对折压合的聚氨酯微孔特性形成透气遮光效果,同时二氧化硅与二氧化钛提升了光线反制,减少微孔的透光性。

5.为实现以上技术目的,本发明的技术方案是:

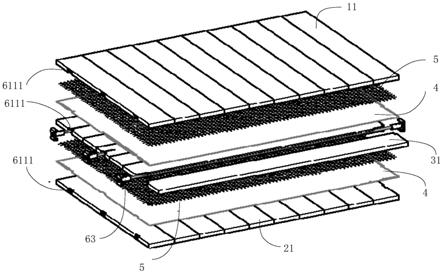

6.一种单组分耐高温纳米材料的遮光窗帘,包括窗帘面料与遮光薄膜;所述遮光薄膜采用聚氨酯基薄膜,且所述遮光薄膜内设置有二氧化硅和二氧化钛。

7.所述聚氨酯基薄膜的质量配比如下:将微孔聚氨酯颗粒40-50份、异丙醇钛8-14份、硅酸乙酯5-10份。所述微孔聚氨酯颗粒的粒径为500-900nm。

8.所述聚氨酯基薄膜的制备方法,包括如下步骤:a1,将异丙醇钛和硅酸乙酯加入至无水乙醚中搅拌均匀,形成混合溶解液;所述异丙醇钛在无水乙醚的浓度为100-200g/l,搅拌速度为1000-2000r/min;a2,将微孔聚氨酯颗粒放入混合溶解液中超声20-50min,得到悬浊液,然后缓慢加入四氢呋喃并密封搅拌2-4h,得到预制浆料;所述超声的温度为5-10℃,超声频率为50-80khz,所述四氢呋喃的加入体积与无水乙醚体积一致,且四氢呋喃的加入速度为5-10ml/min,密封搅拌的温度为10-20℃,搅拌速度为1000-2000r/min;a3,将预制浆料恒温静置2-5h,形成半干浆料;然后放入压延机中恒温烘干,并恒温压延形成基膜;所述恒温静置的温度为50-60℃,且静置挥发的溶剂回收分离得到无水乙醚和四氢呋喃,所述恒温烘干的温度为100-110℃,所述恒温压延的温度为120-150℃,烘干后形成的粉料厚度为700-900μm,压延后的基膜厚度为400-600μm;a4,在基膜表面涂覆四氢呋喃液膜,静置30-60min后烘干得到预制基膜;所述四氢呋喃液膜为水与四氢呋喃的混合膜,且水与四氢呋喃的体积比为1:8-10,涂覆量是2-5ml/cm2,所述静置的温度为5-10℃,所述烘干的温度为120-130℃;该步骤利用四氢呋喃对聚氨酯的溶胀热性,将聚氨酯分子打开,同时将水分子渗透至内部,并保证水解反应的进行,且水解后的产物依然能够溶解在四氢呋喃中;a5,将基膜拉伸后对折压合,形成多孔遮光薄膜,所述拉伸包括纵向拉伸和横向拉伸,纵向拉伸的温度为140-150℃,拉伸倍率为2-4倍,所述横向拉伸的倍率1-2倍,温度为110-120℃,所述

压合压力为0.7-0.9mpa,温度为160-170℃。基于同质化特点,保持内部微孔稳定的同时,对折基膜形成良好的粘合性,达到同质粘合效果,减少分界面。

9.所述窗帘面料由棉、麻、涤、真丝中的一种或几种纺织或混纺而成。

10.所述遮光窗帘的制备方法,包括如下步骤:

11.步骤1,将正硅酸丙酯均匀涂覆在窗帘面料上,形成镀膜面料;所述正硅酸丙酯的涂覆量是1.5-2.5ml/cm2;

12.步骤2,将四氢呋喃涂覆在遮光薄膜表面形成液膜,然后快速覆盖镀膜面料,压合后放入反应釜内逐步升温,得到遮光窗帘,所述四氢呋喃的涂覆量是2-4ml/cm2,压合的压力为0.7-0.8mpa,所述反应釜内的水蒸气体积含量是10-14%,升温温度为130-150℃。

13.从以上描述可以看出,本发明具备以下优点:

14.1.本发明解决现有窗帘的金属缺陷,利用对折压合的聚氨酯微孔特性形成透气遮光效果,同时二氧化硅与二氧化钛提升了光线反制,减少微孔的透光性。

15.2.本发明利用聚氨酯内的二氧化钛与二氧化硅形成良好的抗菌体系,有效的提升了抗菌性能。

16.3.本发明利用正硅酸丙酯作为交联剂,配合四氢呋喃对聚氨酯的溶胀,形成稳定的连接粘合性,同时正硅酸丙酯在四氢呋喃中的渗透作用,水解后能够在正硅酸丙酯和聚氨酯微孔薄膜形成锚定连接性。

17.4.本发明利用溶胀渗透性,将二氧化钛和二氧化硅的前驱液渗透至聚氨酯微孔内,作为锚定填料,达到进一步微孔化,同时确保二氧化钛与二氧化硅在内部的充分分散,减少微孔的光线渗透性。

具体实施方式

18.结合实施例详细说明本发明,但不对本发明的权利要求做任何限定。

19.实施例1

20.一种单组分耐高温纳米材料的遮光窗帘,包括窗帘面料与遮光薄膜;所述遮光薄膜采用聚氨酯基薄膜,且所述遮光薄膜内设置有二氧化硅和二氧化钛。

21.所述聚氨酯基薄膜的质量配比如下:将微孔聚氨酯颗粒40份、异丙醇钛8份、硅酸乙酯5份。所述微孔聚氨酯颗粒的粒径为500nm。

22.所述聚氨酯基薄膜的制备方法,包括如下步骤:a1,将异丙醇钛和硅酸乙酯加入至无水乙醚中搅拌均匀,形成混合溶解液;所述异丙醇钛在无水乙醚的浓度为100g/l,搅拌速度为1000r/min;a2,将微孔聚氨酯颗粒放入混合溶解液中超声20min,得到悬浊液,然后缓慢加入四氢呋喃并密封搅拌2h,得到预制浆料;所述超声的温度为5℃,超声频率为50khz,所述四氢呋喃的加入体积与无水乙醚体积一致,且四氢呋喃的加入速度为5ml/min,密封搅拌的温度为10℃,搅拌速度为1000r/min;a3,将预制浆料恒温静置2h,形成半干浆料;然后放入压延机中恒温烘干,并恒温压延形成基膜;所述恒温静置的温度为50℃,且静置挥发的溶剂回收分离得到无水乙醚和四氢呋喃,所述恒温烘干的温度为100℃,所述恒温压延的温度为120℃,烘干后形成的粉料厚度为700μm,压延后的基膜厚度为400μm;a4,在基膜表面涂覆四氢呋喃液膜,静置30min后烘干得到预制基膜;所述四氢呋喃液膜为水与四氢呋喃的混合膜,且水与四氢呋喃的体积比为1:8,涂覆量是2ml/cm2,所述静置的温度为5℃,所述烘干

的温度为120℃;a5,将基膜拉伸后对折压合,形成多孔遮光薄膜,所述拉伸包括纵向拉伸和横向拉伸,纵向拉伸的温度为140℃,拉伸倍率为2倍,所述横向拉伸的倍率1倍,温度为110℃,所述压合压力为0.7mpa,温度为160℃。

23.所述窗帘面料由棉、麻、涤、真丝中的一种或几种纺织或混纺而成。

24.所述遮光窗帘的制备方法,包括如下步骤:

25.步骤1,将正硅酸丙酯均匀涂覆在窗帘面料上,形成镀膜面料;所述正硅酸丙酯的涂覆量是1.5ml/cm2;

26.步骤2,将四氢呋喃涂覆在遮光薄膜表面形成液膜,然后快速覆盖镀膜面料,压合后放入反应釜内逐步升温,得到遮光窗帘,所述四氢呋喃的涂覆量是2ml/cm2,压合的压力为0.7mpa,所述反应釜内的水蒸气体积含量是10%,升温温度为130℃。

27.本发明实施例的遮光窗帘的透光率为20%,悬垂度良好,柔软性佳;耐磨性良好。

28.实施例2

29.一种单组分耐高温纳米材料的遮光窗帘,包括窗帘面料与遮光薄膜;所述遮光薄膜采用聚氨酯基薄膜,且所述遮光薄膜内设置有二氧化硅和二氧化钛。

30.所述聚氨酯基薄膜的质量配比如下:将微孔聚氨酯颗粒50份、异丙醇钛14份、硅酸乙酯10份。所述微孔聚氨酯颗粒的粒径为900nm。

31.所述聚氨酯基薄膜的制备方法,包括如下步骤:a1,将异丙醇钛和硅酸乙酯加入至无水乙醚中搅拌均匀,形成混合溶解液;所述异丙醇钛在无水乙醚的浓度为200g/l,搅拌速度为2000r/min;a2,将微孔聚氨酯颗粒放入混合溶解液中超声50min,得到悬浊液,然后缓慢加入四氢呋喃并密封搅拌4h,得到预制浆料;所述超声的温度为10℃,超声频率为80khz,所述四氢呋喃的加入体积与无水乙醚体积一致,且四氢呋喃的加入速度为10ml/min,密封搅拌的温度为20℃,搅拌速度为2000r/min;a3,将预制浆料恒温静置5h,形成半干浆料;然后放入压延机中恒温烘干,并恒温压延形成基膜;所述恒温静置的温度为60℃,且静置挥发的溶剂回收分离得到无水乙醚和四氢呋喃,所述恒温烘干的温度为110℃,所述恒温压延的温度为150℃,烘干后形成的粉料厚度为900μm,压延后的基膜厚度为600μm;a4,在基膜表面涂覆四氢呋喃液膜,静置60min后烘干得到预制基膜;所述四氢呋喃液膜为水与四氢呋喃的混合膜,且水与四氢呋喃的体积比为1:10,涂覆量是5ml/cm2,所述静置的温度为10℃,所述烘干的温度为130℃;a5,将基膜拉伸后对折压合,形成多孔遮光薄膜,所述拉伸包括纵向拉伸和横向拉伸,纵向拉伸的温度为150℃,拉伸倍率为4倍,所述横向拉伸的倍率2倍,温度为120℃,所述压合压力为0.9mpa,温度为170℃。

32.所述窗帘面料由棉、麻、涤、真丝中的一种或几种纺织或混纺而成。

33.所述遮光窗帘的制备方法,包括如下步骤:

34.步骤1,将正硅酸丙酯均匀涂覆在窗帘面料上,形成镀膜面料;所述正硅酸丙酯的涂覆量是2.5ml/cm2;

35.步骤2,将四氢呋喃涂覆在遮光薄膜表面形成液膜,然后快速覆盖镀膜面料,压合后放入反应釜内逐步升温,得到遮光窗帘,所述四氢呋喃的涂覆量是4ml/cm2,压合的压力为0.8mpa,所述反应釜内的水蒸气体积含量是14%,升温温度为150℃。

36.本发明实施例的遮光窗帘的透光率为10%,悬垂度良好,柔软性佳;耐磨性良好。

37.实施例3

38.一种单组分耐高温纳米材料的遮光窗帘,包括窗帘面料与遮光薄膜;所述遮光薄膜采用聚氨酯基薄膜,且所述遮光薄膜内设置有二氧化硅和二氧化钛。

39.所述聚氨酯基薄膜的质量配比如下:将微孔聚氨酯颗粒45份、异丙醇钛12份、硅酸乙酯8份。所述微孔聚氨酯颗粒的粒径为700nm。

40.所述聚氨酯基薄膜的制备方法,包括如下步骤:a1,将异丙醇钛和硅酸乙酯加入至无水乙醚中搅拌均匀,形成混合溶解液;所述异丙醇钛在无水乙醚的浓度为150g/l,搅拌速度为1500r/min;a2,将微孔聚氨酯颗粒放入混合溶解液中超声40min,得到悬浊液,然后缓慢加入四氢呋喃并密封搅拌3h,得到预制浆料;所述超声的温度为8℃,超声频率为70khz,所述四氢呋喃的加入体积与无水乙醚体积一致,且四氢呋喃的加入速度为8ml/min,密封搅拌的温度为15℃,搅拌速度为1500r/min;a3,将预制浆料恒温静置4h,形成半干浆料;然后放入压延机中恒温烘干,并恒温压延形成基膜;所述恒温静置的温度为55℃,且静置挥发的溶剂回收分离得到无水乙醚和四氢呋喃,所述恒温烘干的温度为105℃,所述恒温压延的温度为140℃,烘干后形成的粉料厚度为800μm,压延后的基膜厚度为500μm;a4,在基膜表面涂覆四氢呋喃液膜,静置50min后烘干得到预制基膜;所述四氢呋喃液膜为水与四氢呋喃的混合膜,且水与四氢呋喃的体积比为1:9,涂覆量是4ml/cm2,所述静置的温度为8℃,所述烘干的温度为125℃;a5,将基膜拉伸后对折压合,形成多孔遮光薄膜,所述拉伸包括纵向拉伸和横向拉伸,纵向拉伸的温度为145℃,拉伸倍率为3倍,所述横向拉伸的倍率1倍,温度为115℃,所述压合压力为0.8mpa,温度为165℃。

41.所述窗帘面料由棉、麻、涤、真丝中的一种或几种纺织或混纺而成。

42.所述遮光窗帘的制备方法,包括如下步骤:

43.步骤1,将正硅酸丙酯均匀涂覆在窗帘面料上,形成镀膜面料;所述正硅酸丙酯的涂覆量是2ml/cm2;

44.步骤2,将四氢呋喃涂覆在遮光薄膜表面形成液膜,然后快速覆盖镀膜面料,压合后放入反应釜内逐步升温,得到遮光窗帘,所述四氢呋喃的涂覆量是3ml/cm2,压合的压力为0.8mpa,所述反应釜内的水蒸气体积含量是12%,升温温度为140℃。

45.本发明实施例的遮光窗帘的透光率为13%,悬垂度良好,柔软性佳;耐磨性良好。

46.综上所述,本发明具有以下优点:

47.1.本发明解决现有窗帘的金属缺陷,利用对折压合的聚氨酯微孔特性形成透气遮光效果,同时二氧化硅与二氧化钛提升了光线反制,减少微孔的透光性。

48.2.本发明利用聚氨酯内的二氧化钛与二氧化硅形成良好的抗菌体系,有效的提升了抗菌性能。

49.3.本发明利用正硅酸丙酯作为交联剂,配合四氢呋喃对聚氨酯的溶胀,形成稳定的连接粘合性,同时正硅酸丙酯在四氢呋喃中的渗透作用,水解后能够在正硅酸丙酯和聚氨酯微孔薄膜形成锚定连接性。

50.4.本发明利用溶胀渗透性,将二氧化钛和二氧化硅的前驱液渗透至聚氨酯微孔内,作为锚定填料,达到进一步微孔化,同时确保二氧化钛与二氧化硅在内部的充分分散,减少微孔的光线渗透性。

51.5.本发明利用对折压合确保聚氨酯微孔薄膜上的微孔交错特点,降低透光性,同时二氧化钛与二氧化硅形成的反射-透射体系减少微孔内的光线,从而提升了遮光效率。

52.可以理解的是,以上关于本发明的具体描述,仅用于说明本发明而并非受限于本发明实施例所描述的技术方案。本领域的普通技术人员应当理解,仍然可以对本发明进行修改或等同替换,以达到相同的技术效果;只要满足使用需要,都在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。