1.本发明涉及铝型材生产线技术领域,具体涉及一种实现全工位高精度自动在线检测的铝型材生产线。

背景技术:

2.铝型材的密度只有2.7g/cm3,在大多数环境条件下,包括在空气、水或盐水、石油化学和很多化学体系中,铝能显示优良的抗腐蚀性,铝型材的可加工性是优良的。在各种变形铝合金和铸造铝合金中,以及在这些合金产出后具有的各种状态中,机加工特性的变化相当大,这就需要特殊的机床或技术,特定的拉伸强度、屈服强度、可延展性和相应的加工硬化率支配着允许变形量的变化,具有方便和其他金属或非金属进行合金处理,便于用对人们生活中和制作业中多种型材的需求,同时铝具有很好的可回收性,在对铝材进行塑形加工之前,通常需要对原铝型材进行物理特性的检验,测试铝型材的机械性能,从而提高生产品质,和铝型材是否满足质量要求。

3.现有技术存在以下不足:现有的铝型材在对物理性能进行检测时,通常采用人工的方式依次进行检测,检测效率较低,自动化程度较低,检验周期长,不方便进行批量流水线式检测。

4.因此,发明一种实现全工位高精度自动在线检测的铝型材生产线很有必要。

技术实现要素:

5.为此,本发明提供一种实现全工位高精度自动在线检测的铝型材生产线,通过设置力学性能检测组件,通过两组夹头对铝型材两端进行夹持,通过驱动单杆气缸对铝型材进行拉伸实验,方便测试铝型材的塑性、伸长率、机械强度性能,方便快速自动检测铝型材的力学性能,以解决背景技术中的问题。

6.为了实现上述目的,本发明提供如下技术方案:一种实现全工位高精度自动在线检测的铝型材生产线,包括箱体、传送组件、取样组件、平整度检测组件和力学性能检测组件,所述箱体包括外隔板、内隔板、取样切割槽和上护板,所述取样组件包括伺服电机一、螺杆滑杆和分割组件,所述平整度检测组件包括平面基板、双杆气缸一、双杆气缸二、推板和薄膜压力传染器,所述力学性能检测组件包括伺服电机三、齿轮三、单杆气缸、气缸座、齿轮四、夹头和转向装置。

7.优选的,所述箱体外侧内壁固定安装外隔板,所述箱体内侧内壁固定安装内隔板,所述内隔板内部固定安装取样切割槽,所述外隔板和内隔板顶部固定安装上护板,所述上护板横跨在箱体上方。

8.优选的,所述传送组件包括输送辊,所述输送辊设有十一组,所述输送辊通过轴承转动连接在外隔板和内隔板内壁上,所述输送辊内侧转轴延伸至内隔板内侧,所述输送辊内侧转轴外壁对称开设两组皮带槽,所述内隔板与箱体内壁之间固定安装驱动电机,所述驱动电机输出端固定安装皮带轮,所述皮带轮外壁设有两组皮带槽,所述输送辊转轴外壁

皮带槽与皮带轮之间通过皮带连接。

9.优选的,所述取样组件位于第五个输送辊的右侧,所述伺服电机一固定安装在取样切割槽底部内壁上,所述伺服电机一输出端固定安装齿轮一,所述箱体内侧和外侧内壁上通过轴承转动连接螺杆和滑杆,所述螺杆外壁固定安装齿轮二,所述齿轮二与齿轮一啮合连接。

10.优选的,所述分割组件包括滑座,所述滑座内壁与螺杆外壁螺纹连接,所述滑座内壁与滑杆外壁滑动连接,所述滑座顶部固定安装伺服电机二,所述伺服电机二输出端固定安装切割片,所述滑座顶部固定安装防护罩。

11.优选的,所述平面基板固定安装在外隔板和内隔板内壁上,所述平面基板位于上护板正下方,所述平面基板顶部与输送辊顶部齐平,所述外隔板和内隔板内壁对称安装两组双杆气缸一,所述双杆气缸一位于平面基板上方,所述上护板顶部内壁固定安装双杆气缸二,所述气缸一和双杆气缸二输出端均固定安装推板,所述推板表面开设安装槽,所述安装槽内壁固定安装检测板。

12.优选的,所述检测板表面均匀开设通孔,所述通孔间距设置为4毫米,所述通孔内壁均固定安装薄膜压力传染器,所述薄膜压力传染器表面与检测板表面齐平,所述薄膜压力传染器表面和检测板表面均为光滑面。

13.优选的,所述外隔板和内隔板末端外壁对称安装两组伺服电机三,所述伺服电机三输出端固定安装齿轮三,所述外隔板和内隔板内壁均通过轴承转动连接两组单杆气缸,两组所述单杆气缸对称分布,所述两组所述单杆气缸外侧端部均固定安装气缸座,所述气缸座外壁固定安装齿轮四,所述齿轮四与齿轮三啮合连接。

14.优选的,所述单杆气缸输出端固定安装夹头,所述夹头包括夹座,所述夹座固定安装在单杆气缸输出端,所述夹座内部滑动连接夹板,所述夹座内壁顶部固定安装气缸三,所述气缸三输出端固定连接在夹板顶部。

15.优选的,所述转向装置包括支撑板,所述支撑板固定两侧外壁分别与外隔板和内隔板内壁固定来连接,所述支撑板底部固定安装伺服电机四,所述伺服电机四输出端与支撑板内壁通过轴承转动连接,所述伺服电机四输出端延伸至支撑板上方,所述伺服电机四输出端固定安装转台,所述转台顶部开设限位槽,所述限位槽底部高度与输送辊顶部高度齐平。

16.本发明的有益效果是:

17.1.通过设置取样组件,通过伺服电机一驱动螺杆转动,从而带动滑座在铝型材的上方移动,同时通过伺服电机二驱动切割片对铝型材进行分段,对一条或多条铝型材进行分割,随机进出抽样检测,从而提高检测结果的一般性,提高了检测精度;

18.2.通过设置平整度检测组件,将测试样品通过输送辊输送到平面基板顶部,通过驱动双杆气缸一和双杆气缸二伸向铝型材的顶部和两侧外壁表面,然后通过多组检测薄膜压力传染器与铝型材表面接触时,实时检测薄膜压力传染器压力情况,通过薄膜压力传染器受压情况,方便及时检测出铝型材表面的平整度;

19.3.通过设置力学性能检测组件,在输送辊将待测试样品输入到转台顶部时,通过转台旋转调节铝型材方向,从而通过两组夹头对铝型材两端进行夹持,通过驱动单杆气缸对铝型材进行拉伸实验,方便测试铝型材的塑性、伸长率、机械强度性能,同时通过驱动伺

服电机三转动夹头,从而方便检测铝型材抗拧拉性能,方便全面检测铝型材的力学性能。

附图说明

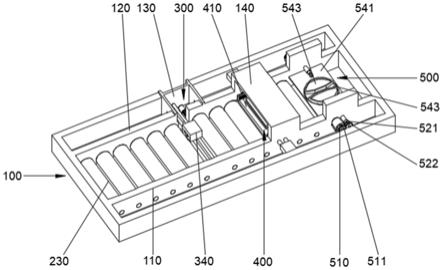

20.图1为本发明提供的整体结构示意图;

21.图2为本发明提供的俯视图;

22.图3为本发明提供的取样组件结构示意图;

23.图4为本发明提供的分割组件剖视图;

24.图5为本发明提供的平整度检测组件结构示意图;

25.图6为本发明提供的检测板结构示意图;

26.图7为本发明提供的力学性能检测组件结构示意图;

27.图8为本发明提供的力学性能检测组件主视图;

28.图9为本发明提供的夹头结构示意图。

29.图中:箱体100、外隔板110、内隔板120、取样切割槽130、上护板140、传送组件200、驱动电机210、皮带轮220、输送辊230、皮带240、取样组件 300、伺服电机一310、齿轮一311、螺杆320、齿轮二321、滑杆330、分割组件340、滑座341、伺服电机二342、切割片343、防护罩344、平整度检测组件 400、平面基板410、双杆气缸一420、双杆气缸二430、推板440、安装槽441、检测板442、通孔443、薄膜压力传染器450、力学性能检测组件500、伺服电机三510、齿轮三511、单杆气缸520、气缸座521、齿轮四522、夹头530、夹座531、夹板532、气缸三533、转向装置540、支撑板541、伺服电机四542、转台543、限位槽544。

具体实施方式

30.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

31.参照附图1-9,本发明提供的一种实现全工位高精度自动在线检测的铝型材生产线,为了实现上述目的,本发明提供如下技术方案:一种实现全工位高精度自动在线检测的铝型材生产线,包括箱体100、传送组件200、取样组件 300、平整度检测组件400和力学性能检测组件500,箱体100包括外隔板110、内隔板120、取样切割槽130和上护板140,取样组件300包括伺服电机一310、螺杆320滑杆330和分割组件340,平整度检测组件400包括平面基板410、双杆气缸一420、双杆气缸二430、推板440和薄膜压力传染器450,力学性能检测组件500包括伺服电机三510、齿轮三511、单杆气缸520、气缸座521、齿轮四522、夹头530和转向装置540,箱体100外侧内壁固定安装外隔板110,箱体100内侧内壁固定安装内隔板120,内隔板120内部固定安装取样切割槽130,外隔板110和内隔板120顶部固定安装上护板140,上护板140横跨在箱体100 上方,传送组件200包括输送辊230,输送辊230设有十一组,输送辊230通过轴承转动连接在外隔板110和内隔板120内壁上,输送辊230内侧转轴延伸至内隔板120内侧,输送辊230内侧转轴外壁对称开设两组皮带槽,内隔板120 与箱体100内壁之间固定安装驱动电机210,驱动电机210输出端固定安装皮带轮220,皮带轮220外壁设有两组皮带槽,输送辊230转轴外壁皮带槽与皮带轮 220之间通过皮带240连接,具体的,包括箱体100具有方便安装传送组件 200、取样组件300、平整度检测组件400和力学性能检测组件500的作用,取样组件300具有方便对铝型材进行进行切割取样,方便进行后续的检测,传送

组件200、具有方便输送铝型材的作用,平整度检测组件400具有方便检测铝型材表面平整度的作用,力学性能检测组件500方便检测铝型材塑性、伸长率、机械强度、抗拧拉等力学性能作用,外隔板110和内隔板120具有方便安装箱体100内相关检测部件的作用,取样切割槽130具有方便安装伺服电机一310和收纳分割组件340的作用,上护板140具有方便安装双杆气缸二430和具有防护提高实验安全性的作用,防止铝型材在受到挤压时弹起造成人员受伤,输送辊230具有滚动输送铝型材的作用,驱动电机210具有为输送辊230提供动力的作用,皮带轮220和皮带240具有传动的作用。

32.进一步的,取样组件300位于第五个输送辊230的右侧,伺服电机一310 固定安装在取样切割槽130底部内壁上,伺服电机一310输出端固定安装齿轮一311,箱体100内侧和外侧内壁上通过轴承转动连接螺杆320和滑杆330,螺杆320外壁固定安装齿轮二321,齿轮二321与齿轮一311啮合连接,分割组件 340包括滑座341,滑座341内壁与螺杆320外壁螺纹连接,滑座341内壁与滑杆330外壁滑动连接,滑座341顶部固定安装伺服电机二342,伺服电机二342 输出端固定安装切割片343,滑座341顶部固定安装防护罩344,具体的,伺服电机一310具有方便驱动螺杆320正方向转动,从而驱动滑座341在铝型材上方移动,从而方便通过同步驱动伺服电机二342转动,利用切割片343对铝型材进行切割取样,滑座341具有方便安装伺服电机二342的作用,防护罩344 具有安全防护的作用。

33.进一步的,平面基板410固定安装在外隔板110和内隔板120内壁上,平面基板410位于上护板140正下方,平面基板410顶部与输送辊230顶部齐平,外隔板110和内隔板120内壁对称安装两组双杆气缸一420,双杆气缸一420位于平面基板410上方,上护板140顶部内壁固定安装双杆气缸二430,气缸一420 和双杆气缸二430输出端均固定安装推板440,推板440表面开设安装槽441,安装槽441内壁固定安装检测板442,检测板442表面均匀开设通孔443,通孔 443间距设置为4毫米,通孔443内壁均固定安装薄膜压力传染器450,薄膜压力传染器450表面与检测板442表面齐平,薄膜压力传染器450表面和检测板442 表面均为光滑面,具体的,平面基板410具有方便支撑铝型材进行平整度检测的作用,平面基板410表面为光滑平面,具有提高检测精度的作用,双杆气缸一420和双杆气缸二430具有方便安装推板440的作用,通过驱动双杆气缸二430 使得三组推板440和平面基板410对铝型材进行定位,由于检测板442、薄膜压力传染器450和平面基板410表面均为光滑表面,当薄膜压力传染器450检测到表面受力均匀则表示铝型材表面光滑无凸起、无凹坑,当多组薄膜压力传染器450受力差别大则表示铝型材表面平整度较差。

34.进一步的,外隔板110和内隔板120末端外壁对称安装两组伺服电机三 510,伺服电机三510输出端固定安装齿轮三511,外隔板110和内隔板120内壁均通过轴承转动连接两组单杆气缸520,两组单杆气缸520对称分布,两组单杆气缸520外侧端部均固定安装气缸座521,气缸座521外壁固定安装齿轮四522,齿轮四522与齿轮三511啮合连接,所述单杆气缸520输出端固定安装夹头530,夹头530包括夹座531,夹座531固定安装在单杆气缸520输出端,夹座531 内部滑动连接夹板532,夹座531内壁顶部固定安装气缸三533,气缸三533输出端固定连接在夹板532顶部,转向装置540包括支撑板541,支撑板541固定两侧外壁分别与外隔板110和内隔板120内壁固定来连接,支撑板541底部固定安装伺服电机四542,伺服电机四542输出端与支撑板541内壁通过轴承转动连接,伺服电机四542输出端延伸至支撑板541上方,伺服电机四542输出端固定安装转台543,转台543顶部开设限位槽544,限位槽544

底部高度与输送辊230顶部高度齐平,具体的,伺服电机三510具有方便驱动单杆气缸520正反向转动,齿轮三511和齿轮四522啮合具有传动的作用,从而方便通过服电机三510驱动气缸座521转动,气缸座521具有传动的作用,两组单杆气缸520 通过伸缩从而拉动铝型材,方便对铝型材进行伸长率检测,夹头530具有方便夹持铝型材的作用,夹座531和夹板532配合具有方便夹持铝型材的作用,通过驱动气缸三533伸缩从而带动夹板532在夹座531内部滑动,控制对铝型材的夹持和释放,转向装置540具有方便将输送辊230传送过来的铝型材进行转向,方便夹头530对铝型材进行夹持,支撑板541具有安装伺服电机四542的作用,伺服电机四542具有方便驱动转台543转动的作用,转台543和限位槽544 配合使用对铝型材具有限位的作用。

35.本发明的使用过程如下:本领域技术人员通过将待检测的铝型材放入到输送辊230顶部,通过驱动驱动电机210驱动输送辊230转动,从而输送铝型材,通过驱动伺服电机一310转动,通过螺杆320与滑座341啮合,滑杆330对滑座341限位,从而推动滑座341进行在螺杆320外壁进行移动,同时驱动伺服电机二342,通过切割片343对铝型材进行切割取样,随后将切割后的铝型材输送至平面基板410顶部,然后停止驱动电机210,驱动双杆气缸一420和双杆气缸二430同时伸杆,将检测板442推动至与铝型材表面贴合,随后检测薄膜压力传染器450表面的受力情况,通过采集薄膜压力传染器450的压力值进行分析,当薄膜压力传染器450压力值差别较低时则表示铝型材表面平整度较好,当薄膜压力传染器450压力值相差较大,则表示铝型材表面平整度较低,检测完成后缩回双杆气缸一420和双杆气缸二430,然后启动驱动电机210继续传送铝型材,将铝型材输送至转台543表面的限位槽544内,然后驱动伺服电机四542,将铝型材转动至夹头530内侧,然后通过驱动单杆气缸520伸杆,通过将铝型材插入到夹座531和夹板532之前的间隙内,然后通过驱动气缸三533向下伸杆,将铝型材夹持在夹头530内,然后通过两组单杆气缸520缩杆,对铝型材进行拉伸,直至铝型材被拉动,从而通过测量铝型材的初始长度和断裂时的瞬间长度测算出伸长率,同时对数据分析可得出铝型材的相关物理特性,通过驱动伺服电机三510正反向转动,对铝型材进行拧转,从而方便测出铝型材的疲劳强度和抗拧拉性能,方便快速全面对铝型材进行性能批量化检测。

36.以上,仅是本发明的较佳实施例,任何熟悉本领域的技术人员均可能利用上述阐述的技术方案对本发明加以修改或将其修改为等同的技术方案。因此,依据本发明的技术方案所进行的任何简单修改或等同置换,尽属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。