1.本发明涉及口罩设备中的折叠口罩机技术领域,具体涉及一种全自动折叠口罩生产线。

背景技术:

2.2020年新冠肺炎疫情发生以来,由于疫情影响,口罩成为抗疫的必须品,各型口罩机需求量增大,随着人们对卫生条件要求越来越高,个人卫生防护的要求越来越多,伴随口罩机行业不断的发展,人们对于口罩机生产的口罩质量要求更加严格。为探索口罩的高效便捷生产,需正向研发全自动折叠口罩机的各个组成模块,此型全自动折叠口罩生产线由此而来。

技术实现要素:

3.本发明的目的在于克服上述现有技术的不足之处,提供了一种全自动折叠口罩生产线,该生产线集自动上料、自动上内置鼻梁条、焊接耳带、对折、封边焊接、成型套切和废料收集于一体,实现了成品输出完全在一台设备上自动化生产的模式,提高了生产效率,降低了对人工的依赖。

4.本发明的目的是通过以下技术方案实现的:全自动折叠口罩生产线,主要包括:上料架部分架、主机部分。

5.主机部分:鼻梁条工位、花纹焊接工位、耳带焊接工位、材料对折工位、封口焊边工位、切割工位及下料工位。

6.鼻梁条工位:送料装置、推料装置;花纹焊接工位:超声波装置、安装座、花辊。

7.耳带焊接工位:丝杠、丝杠座、电机、耳带焊接装置、耳带切割装置。

8.材料对折工位:主传动辊装置一、对折装置。

9.封口焊边工位:滑台、滑台驱动电机、封口装置、超声波装置一。

10.切割工位:刀座、主传动辊装置二。

11.下料工位:传送带装置、收集废料装置。

12.所述的上料架部分由钢管焊接而成。

13.所述的主机部分鼻梁条工位主要由送料装置及推料装置组装,两套装置固定连接在铝台板上,完成自动上鼻梁条的动作。

14.所述的主机部分花纹焊接工位主要超声波固定在铝台板上,花辊安装在安装座上,安装座与铝台板连接,花辊通过链轮、链条与主轴连接,实现同步运动。超声波与花辊配合工作完成口罩花纹的焊接。

15.所述的主机部分耳带焊接工位丝杠通过丝杠座与机座固定连接,耳带焊接装置及耳带切割装置与丝杠连接,电机驱动丝杠运动带动耳带焊接装置及耳带切割装置随设备运动,完成耳带的焊接。

16.所述的主机部分材料对折工位主要由主要由主传动辊装置一及对折装置组成,两套装置与铝板固定连接,主传动辊装置一通过链轮、链条与主轴连接,实现同步运动,进而完成材料对折动作。

17.所述的主机部分封口焊边工位滑台、滑台驱动电机、封口装置及超声波装置一组成。滑台与铝板固定连接,封口装置及超声波装置一固定在滑台上,封口装置与超声波装置一配合完成口罩封口动作,电机驱动滑台动作,带动封口装置与超声波装置一运动,实现与整机的同步动作。

18.所述的主机部分切割工位刀座、主传动辊装置二组成。刀座及主传动装置二与铝板固定连接,两套装置通过链轮链条与主轴连接,实现同步运动,进而完成口罩切割成型动作。

19.所述的主机部分下料工位主要由传送带装置及收集废料装置组成,传送带装置与铝板固定连接,通过电机驱动完成成品下料动作。收集废料装置与机座固定连接,通过电机驱动完成废料收集动作。

20.与现有技术相比,本发明的有益效果是:本发明克服了现有市场上对折叠口罩的全自动化需求,且对工人要求高、效率低的难题,通过本发明的设计,实现了折叠口罩生产的自动化,工作效率更高,新手易操作。

附图说明

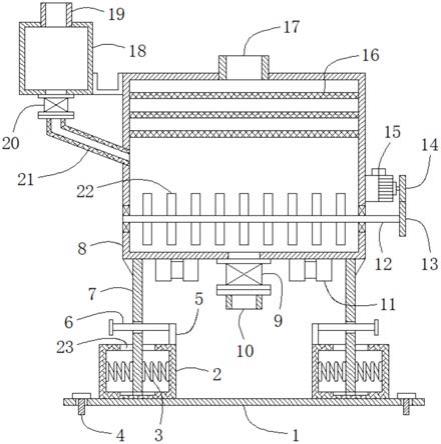

21.图1是全自动折叠口罩生产线立体图;图2是全自动折叠口罩生产线主视图;图3是全自动折叠口罩生产线俯视图;图4是全自动折叠口罩生产线剖视图。

22.1.上料架部分 2.主机部分 3.鼻梁条工位 4.花纹焊接工位 5.耳带焊接工位 6.材料对折工位 7.封口焊边工位 8.切割工位 9.下料工位 10.送料装置 11.推料装置 12.超声波装置 13.安装座 14.花辊 15.丝杠 16.丝杠座 17.电机 18.耳带焊接装置 19.耳带切割装置 20.主传动辊装置一 21.对折装置 22.滑台 23.滑台驱动电机 24.封口装置 25.超声波装置一 26.刀座 27.主传动辊装置二 28.传送带装置 29.收集废料装置 30.铝台板 31.主轴 32.机座 33.钢管 34.链轮 35.链条 36.脚杯 37.脚轮 38.料轴 39.导向轴 40.导向架 41.料卷 42.轴承座 43.主轴电机 44.操作屏。

具体实施方式

23.为能进一步了解本发明的内容、特点以及功效,兹例举以下实施例,并配合附图详细说明如下。需要说明的是,本实施例是描述性的,不是限定性的,不能由此限定本发明的保护范围。

24.全自动折叠口罩生产线,包括:上料架部分(1)、主机部分(2)两大部分。

25.其中,主机部分(2)包括:鼻梁条工位(3)、花纹焊接工位(4)、耳带焊接工位(5)、材料对折工位(6)、封口焊边工位(7)、切割工位(8)、下料工位(9)。

26.所述的上料架部分(1)与主机部分(2)顺序放置,由钢管(33)焊接而成,互相间距大约400mm,底部与脚杯(36)及脚轮(37)连接。

27.所述的料轴(38)、导向轴(39)、导向架(40)与钢管(33)固定连接。

28.所述的料卷(41)与料轴(38)连接。

29.鼻梁条工位(3)包括:送料装置(10)、推料装置(11)所述的送料装置(10)、推料装置(11)固定连接在铝台板(30)上,完成自动上鼻梁条的动作。

30.所述的铝台板(30)与机座(32)固定连接,机座(32)由钢管(33)焊接而成。

31.花纹焊接工位(4)包括:超声波装置(12)、安装座(13)、花辊(14)。

32.所述的超声波装置(12)固定在铝台板(30)上。

33.所述的安装座(13)与铝台板(30)连接。

34.所述的花辊(14)安装在安装座(13)上。

35.所述的花辊(14)通过链轮(34)、链条(35)与主轴(31)连接,实现同步运动。

36.所述的超声波装置(12)与花辊(14)配合工作,完成口罩花纹的焊接。

37.耳带焊接工位(5)包括:丝杠(15)、丝杠座(16)、电机(17)、耳带焊接装置(18)、耳带切割装置(19)。

38.所述的丝杠(15)通过丝杠座(16)与机座(32)固定连接;所述的耳带焊接装置(18)、耳带切割装置(19)与丝杠(15)连接,所述的电机(17)驱动丝杠(15)运动带动耳带焊接装置(18)及耳带切割装置(19)随设备运动,完成耳带的焊接。

39.材料对折工位(6)包括:主传动辊装置一(20)、对折装置(21)。

40.所述的主传动辊装置一(20)、对折装置(21)与铝台板(30)固定连接。

41.所述的主传动辊装置一(20)通过链轮(34)、链条(35)与主轴(31)连接,实现同步运动,进而完成材料对着动作。

42.封口焊边工位(7)包括:滑台(22)、滑台驱动电机(23)、封口装置(24)、超声波装置一(25)。

43.所述的滑台(22)与铝台板(30)固定连接。

44.所述的封口装置(24)及超声波装置一(25)固定在滑台(22)上,配合完成口罩封口动作,电机(17)驱动滑台(22)动作,带动封口装置(24)与超声波装置一(25)运动,实现与整机的同步动作。

45.切割工位(8)包括:刀座(26)、主传动辊装置二(27)。

46.所述的刀座(26)及主传动装置二(27)与铝台板(30)固定连接,通过链轮(34)、链条(35)与主轴(31)连接,实现同步运动,进而完成口罩切割成型动作。

47.下料工位(9)包括:传送带装置(28)、收集废料装置(29)。

48.所述的传送带装置(28)与铝台板(30)固定连接,通过电机(17)驱动完成成品下料动作。

49.所述的收集废料装置(29)与机座(32)固定连接,通过电机(17)驱动完成废料收集动作。

50.所述的主轴(31)通过轴承座(42)与机座(32)连接,主轴电机(43)驱动主轴(31)旋转。

51.所述的操作屏(44)与机座(32)固定连接。

52.使用过程:将料卷(41)放置在上料架部分(1),送料装置(10)及推料装置(11)完成自动上鼻梁条的动作;超声波装置(12)与花辊(14)配合完成口罩花纹焊接;耳焊接工位(5)的电机(17)驱动丝杠(15)运动带动耳带焊接装置(18)及耳带切割装置(19)随设备运动,完成耳带的焊接;材料对折工位(6)的主传动辊装置一(20)通过链轮(34)、链条(35)与主轴(31)连接,实现同步运动,完成材料对折;封口焊边工位(7)的封口装置(24)与超声波装置一(25)配合完成口罩封口动作;切割工位(8)的刀座(26)及主传动装置二(27)通过链轮(34)链条(35)与主轴(31)连接,实现同步运动,进而完成口罩切割成型;下料工位(9)通过电机(17)驱动完成成品下料动作。

53.人工通过操作屏(44)可对设备进行操作及相关参数设置。

54.整个生产线口罩生产过程无需人工参与,自动化程度高,全部自动化完成,无需熟练高技能操作者。

55.整台设备一键式驱动,提高了工作效率,可自动完成3-6层折叠口罩的自动化生产工作。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。