1.本发明涉及能够应用于利用振动来搬运工件的装置(零件供给器)的滑槽以及振动搬运装置。

背景技术:

2.作为利用振动对电子芯片构件等小型工件一边进行搬运一边进行排列并将其供给至下一工序的振动搬运装置(零件供给器),已知有包含沿呈直线状延伸的搬运路搬运工件的直线供给器、以及与直线供给器的上游侧连接的碗式供给器的装置。在这样的零件供给器中,为了应对工件的微细化,有通过弹性振动来利用行波对工件进行搬运的装置(例如参照专利文献1:日本特开2018

‑

100139号公报)。

3.并且,在专利文献2(日本特开2011

‑

133458号公报)中公开了一种工件外观检查装置,该装置在直线供给器与旋转自如的圆形搬运台之间配置有以无振动状态移送工件的无振动部。在该专利文献中公开了以下结构:在具有微小的倾斜地朝向搬运台下降的直线供给器的下游端,连接有具有与直线供给器同等的倾斜且不振动的无振动部。在该专利文献中,作为采用了这样的结构的理由:由于直线供给器振动,所以在从直线供给器向搬运台移载工件时,若使直线供给器接近至搬运台的正上方位置,则有直线供给器抵接于搬运台的担忧,为了防止这样的情况而采用了以上结构。若构成为在这样的直线供给器的下游端与搬运台之间设置有不振动的无振动部,则无振动部上的工件被后续的工件推压而前进,朝向搬运台慢慢地下降,当到达至无振动部的下游端时,被位于紧随其后的后续的工件推压而移载至搬运台上。

4.在下述专利文献1中也公开了以下结构:将包含工件搬运路的滑槽(排出供给器)配置于与直线供给器的下游端连续的位置,工件搬运路设定为以使工件搬运方向下游侧比工件搬运方向上游侧低的方式倾斜的形状,使工件在该工件搬运路的搬运面上滑动而向下一工序供给。

5.然而,若构成为使工件在无振动的搬运面上滑动,则工件会因与搬运面的摩擦力而停滞在工件搬运路上,或者无法受到后续的工件的按压力的工件停止在工件搬运路的下游端,可能引起工件堵塞、工件的混乱。

6.因此,本技术人提出了以下结构:设为与使滑槽的搬运面上的工件无振动地滑动的结构相比能够提高工件搬运处理效率的结构,在滑槽的背面粘贴压电元件,通过驱动压电元件来使包括搬运面在内的滑槽整体生成波(波腹、波节),使滑槽弹性变形而在弯曲振动模式下进行激振(例如参照专利文献1)。在这样的结构中,与使滑槽的搬运面上的工件无振动地滑动的结构相比,通过在弯曲振动模式下对滑槽进行激振,能够降低滑槽的搬运面与工件的摩擦,其结果,能够提高工件搬运处理效率。

技术实现要素:

7.发明所要解决的问题

8.可是,若构成为在滑槽的背面粘贴压电元件来使包括搬运面在内的滑槽整体生成波(波腹、波节)并使之振动,则滑槽中的固定有压电元件的部分(激振部)相当于振动的波腹,远离激振部的部分相当于振动的波节,从而在滑槽的每个部位之间产生振幅差,整体产生有偏差的振动,有时无法或难以进行工件的定量供给,因此在这一点上存在改善的余地。

9.并且,若采用在滑槽的背面粘贴压电元件的方式,则需要使滑槽的背面从下一工序设备的工件移载面分离与压电元件本身的厚度、伴随压电元件的设置而必须确保的布线空间相应的量,由于该分离距离变大,所以在从搬运面向下一工序设备的工件移载面移交时(工件的落下过程中、落下时),有工件的姿势走样的担忧。

10.本发明是着眼于这样的方面而完成的,主要目的在于提供滑槽以及包含滑槽的振动搬运装置,该滑槽能够减少工件与滑槽的搬运面的摩擦,同时防止、抑制在搬运面的每个部位之间产生振幅差的情况,并且减少搬运面与下一工序设备的工件移载面的落差,从而当向下一工序设备的工件移载面移交时,不会产生或难以产生工件的姿势变换,并且能够在该状况下实现工件的定量供给。

11.用于解决课题的方案

12.即,本发明涉及一种滑槽,该滑槽能够使作为搬运对象物的工件一边沿搬运面朝向搬运方向下游端(终端)移动一边搬运至预定的下一工序设备的工件移载面。

13.而且,本发明的滑槽的特征在于,包含:搬运路,其在朝上表面包括搬运面而且下方空间敞开;搬运部,其配置在与搬运路相邻的位置,而且将通过弹性变形产生的振动传递至搬运面;以及驱动部,其使搬运部弹性变形,上述滑槽构成为,在由驱动部使搬运部弹性变形的状态亦即振动模式下,搬运面整体位于与振动模式的波腹相当的位置或波腹的附近位置。此处,振动的波腹是振幅最大且位移最大程度地摆动的点。并且,作为本发明中的工件,例如能够举出电子构件等微小构件,但也可以是电子构件以外的物品。

14.根据这样的本发明的滑槽,由于构成为在由驱动部使搬运部弹性变形的振动模式下,搬运面整体位于与振动模式的波腹相当的位置(振动的波腹部分)或其附近部分,所以能够得到在搬运面上没有振动模式的波节(振幅最小的点)的振动状态,遍及搬运面整个区域以相同程度的振幅进行振动,搬运面整体均匀地得到摩擦降低效果,能够避免在无振动的滑槽中可能产生的不良情况、即工件因与搬运面的摩擦力而停滞在工件搬运路上这样的情况,防止、抑制产生工件堵塞、工件的混乱,从而能够顺畅地执行工件搬运处理。

15.尤其是,根据本发明的滑槽,由于在朝上表面包括搬运面的搬运路的下方空间敞开,所以工件搬运路的朝下表面与下一工序设备的工件移载面之间的间隙只要确保考虑到搬运路的振动的量即可,与在搬运路的朝下表面设有驱动部的方式相比,能够使搬运路的朝下表面与下一工序设备的工件移载面接近,从搬运路向下一工序设备的工件移载面移交时的工件的姿势稳定,并且进行与下一工序设备的连接、相对于下一工序设备的位置调整的处理也不需要考虑伴随驱动部的设置产生的布线空间等,能够容易且顺畅地进行。

16.在本发明中,虽然是不会导致构造的复杂化的简单结构,但作为在搬运路的下方空间确保自由空间的优选的一例,能够举出以下结构:由以立起姿势设置的能够弹性变形的板体构成搬运部,振动模式是,通过驱动固定于搬运部的高度方向中央部的驱动部,从而由搬运部的高度方向的伸缩运动产生的振动,并且以从搬运部的端部在搬运部的厚度方向上突出的姿势设有搬运面。若是这样的结构,则从搬运部传递至搬运面的振动是仅在与搬

运面上的工件的搬运方向垂直的方向上进行的振动(仅在上下方向上进行的振动),并且搬运面的水平方向的振幅大致为零,从而振动波本身不会直接有助于工件的推进力,在搬运面上搬运中的工件的举动不会产生脉动,能够将工件的搬运速度保持为恒定速度,从而能够实现稳定的工件搬运处理。

17.作为本发明的滑槽的其它优选的一例,能够举出如下结构:由以横向放置姿势设置的能够弹性变形的板体构成搬运部,振动模式是,通过驱动固定于搬运部的宽度方向中央部的驱动部而产生的、相对于搬运部的搬运方向而与高度方向垂直的面内的弯曲振动,并且在与搬运部的一方的侧端部或与该侧端部附近相邻的位置设有搬运路。若是这样的结构,则虽然从搬运部向搬运面传递弯曲振动,但与上述的纵向振动的情况相同,由于搬运面的水平方向的振幅大致为零,所以振动波本身不会直接有助于工件的推进力,在搬运面上搬运中的工件的举动不会产生脉动,能够将工件的搬运速度保持为恒定速度,从而能够实现稳定的工件搬运处理。

18.除此之外,在本发明的滑槽中,若采用将搬运面设定为朝向搬运方向下游端逐渐向下倾斜的倾斜面的结构,则搬运面上的工件以滑落的方式被搬运,即使是没有被来自后方的工件推压的力(按压力)的最后尾的工件,也能够实现以滑落的方式被搬运的结构,从而能够稳定地向下一工序设备的工件移载面供给工件。

19.并且,本发明的振动搬运装置能够利用振动使作为搬运对象物的工件一边朝向主搬运路的终端移动一边搬运至搬运方向下游侧,其特征在于,在与主搬运路的终端相邻的位置配置有包括上述结构的滑槽。根据这样的本发明的振动搬运装置,能够得到上述的滑槽所起到的作用效果,能够提高工件与滑槽的搬运面之间的摩擦降低效果,能够从滑槽的搬运面的终端朝向下一工序设备的工件移载面恒定地供给工件,并且与搬运路的下方空间未敞开的方式相比,能够将搬运路配置为接近下一工序设备的工件移载面来减小与工件移载面之间的缝隙,从而在从滑槽的搬运面向工件移载面移交时,能够防止、抑制工件姿势变换的情况。

20.发明的效果

21.根据本发明,基于构成为在由驱动部使搬运部弹性变形的振动模式下搬运面整体位于振动的波腹的位置或其附近位置的崭新的技术思想,能够提供以下振动搬运装置:遍及搬运面整体,能够得到没有波节并以相同程度的振幅进行振动的同样的振动状态,不会产生局部的工件的停滞、工件堵塞,能够进行顺畅的工件搬运处理以及工件的定量供给,并且由于搬运路的下方空间敞开,所以与搬运路的下方空间未敞开的方式相比,能够减少将搬运路配置为接近下一工序设备的工件载置面时的设计上的制约,能够减小搬运面的下游端(终端)与工件移载面的缝隙,从而在从搬运面向工件移载面移交时,能够防止、抑制工件姿势变换的情况。

附图说明

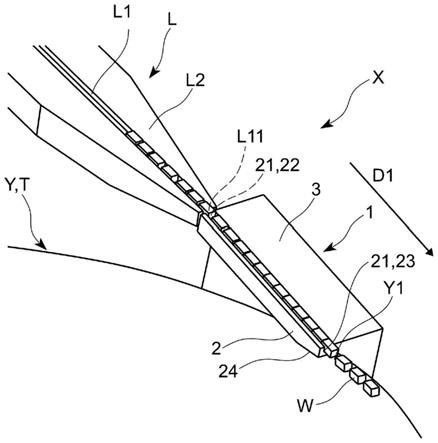

22.图1是包含本发明的一个实施方式(第一实施方式)的滑槽的振动搬运装置的整体图。

23.图2是图1的主要部分各图。

24.图3是该实施方式的滑槽的整体外观图。

25.图4是示出该实施方式的滑槽的图。

26.图5是示出该实施方式的滑槽的图。

27.图6是通过解析动画进行位移放大来示出该实施方式中的纵向振动模式的图。

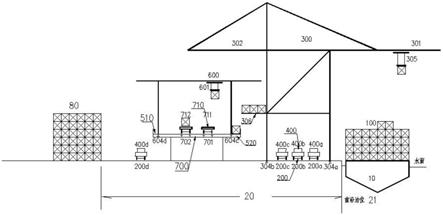

28.图7是包含本发明的其它实施方式(第二实施方式)的滑槽的振动搬运装置的整体图。

29.图8是图7的主要部分各图。

30.图9是该实施方式的滑槽的整体外观图。

31.图10是示出该实施方式的滑槽的图。

32.图11是通过解析动画进行位移放大来示出该实施方式中的弯曲振动模式的图。

33.符号的说明

34.1—滑槽,21—搬运面,2—搬运路(工件搬运路),3—搬运部,4、41—驱动部(压电元件),l1—主搬运路(直线主搬运路),w—工件,x—振动搬运装置,y—下一工序设备(旋转台),y1—工件移载面。

具体实施方式

35.以下,参照附图来说明本发明的一个实施方式。

36.〈第一实施方式〉

37.如图1及图2所示,本实施方式的滑槽1应用于振动搬运装置x,该振动搬运装置x能够一边利用振动使作为搬运对象物的工件w朝向主搬运路(直线主搬运路l1)的终端l11移动一边将工件搬运至搬运方向d1下游侧,并且滑槽1能够与主搬运路的终端l11连接。图1中,作为主搬运路的一例,示出直线供给器l,并且示出在与直线主搬运路l1的终端l11相邻的位置配置有本实施方式的滑槽1的方式。

38.如图2所示,直线供给器l通过对包括作为直线状的搬运路的直线主搬运路l1的直线搬运部l2施加振动,能够沿直线主搬运路l1向搬运方向下游侧搬运工件w。在本实施方式的直线供给器l中,使直线搬运部l2振动来向搬运方向下游侧搬运直线主搬运路l1上的工件w的具体结构没有特别限定,例如,能够举出以下结构:利用从激振源施加的激振力,使板簧(驱动用弹簧)直接或间接地起振,该板簧将连接有直线搬运部l2的可动部与预定的固定部相互连结,从而可动部及固定部相互向相反方向振动,由此与可动部连接的直线搬运部l2在长度方向上振动,沿搬运方向向下游侧搬运工件w。并且,作为其它例子,也可以是利用直线搬运部l2所产生的行波来沿直线主搬运路l1搬运工件w的直线供给器l。

39.直线主搬运路l1的始端(省略图示)及终端l11抵达直线搬运部l2的外缘,设定为适当的截面形状。直线主搬运路l1作为搬运工件w的搬运面(直线搬运面)发挥功能。此外,直线主搬运面的截面形状能够选择朝上

“コ”

形状、u字状、v字状等适当的形状。直线供给器l能够使从直线主搬运路l1的始端搬运来的工件w在搬运过程中排列成一列并从直线主搬运路l1的终端l11供给至下一工序装置。

40.此外,也可以构成为在直线搬运部l2的上游侧包含未图示的碗式供给器的振动搬运装置x。碗式供给器通过对在内周面包括螺旋状的搬运路(螺旋搬运路)的碗状的搬运部(碗式搬运部)施加振动,能够沿螺旋搬运路向搬运方向下游侧搬运工件w。在碗式供给器中,使碗式搬运部振动来向搬运方向下游侧搬运螺旋搬运路上的工件w的具体结构没有特

别限定,能够适当地采用根据上述的直线供给器l的结构(使用板簧的结构、产生行波的结构等)。若对碗式搬运部施加振动,则工件w登上螺旋搬运路,并在该状态下从螺旋搬运路的终端(出口部分)被搬运至直线供给器l的直线主搬运路l1的始端。

41.将抵达直线主搬运路l1的始端(上游端)的工件w朝向直线主搬运路l1的终端l11(下游端)搬运,并在该状态下将工件w移交至滑槽1,接着将其供给至下一工序设备y的工件移载面y1。图1及图2中,示出了下一工序设备y是旋转台t的方式。旋转台t的朝上表面中沿外周缘附近规定的预定环绕区域是工件移载面y1。此外,旋转台t例如构成检查工件的外观的外观检查装置的一部分,在这样的外观检查装置中,工件w以一定的姿势等间距地排列在圆板状的旋转台t上,从而检查效率提高。

42.如图3至图5所示,滑槽1包含:搬运路(工件搬运路2),其在朝上表面包括搬运面(搬运面21)且下方空间敞开;搬运部3,其配置于与工件搬运路2相邻的位置并将由弹性变形产生的振动传递至搬运面21;以及驱动部4,其对搬运部3进行激振使其弹性变形。此处,图3是滑槽1的整体外观立体图,图4的(a)是滑槽1的俯视图,该图4的(b)、(c)以及图5的(a)、(b)分别是图4的(a)的b方向向视图、c方向向视图、f方向向视图、g方向向视图,图5的(c)是该图5的(a)的p区域放大图。

43.在本实施方式的滑槽1中,由以立起姿势设置的能够弹性变形的板体构成搬运部3。本实施方式的滑槽1包含从搬运部3的高度方向h中央部向滑槽1中的工件w的搬运方向d1上游侧及下游侧分别突出的固定部5。固定部5与搬运部3形成为一体。此外,能够将滑槽1中的工件w的搬运方向d1特定为“滑槽1的前后方向z”。因此,能够认为本实施方式的滑槽1包含从搬运部3的前面31及背面32分别向前方及后方突出的固定部5。

44.在本实施方式的滑槽1中,在搬运部3的两个侧面33、34(在俯视时与搬运部3中的工件w的搬运方向d1正交的两个面)中的一方的侧面33设有驱动部4。在本实施方式中,应用压电元件41作为驱动部4,通过粘贴处理等适当的处理或固定单元将一个压电元件41固定于搬运部3的一方的侧面33中的高度方向h中央部。

45.工件搬运路2以在搬运部3的厚度方向(在俯视时与搬运部3中的工件w的搬运方向d1正交的方向、宽度方向e)上突出的姿势设于搬运部3的端部(图示例子中为上端部)。在本实施方式中,在搬运部3的上端部,以向远离固定有驱动部4的侧面33的方向突出的姿势设置有工件搬运路2。在工件搬运路2的朝上表面形成有槽状的搬运面21。搬运面21的槽形状没有特别限定,图5等中,作为一例,示出截面呈朝上

“コ”

形状的搬运面21。工件搬运路2的始端22及终端23分别抵达工件搬运路2中的工件搬运方向d1上游侧的外缘及工件搬运方向d1下游侧的外缘。工件搬运路2的沿前后方向z的尺寸与搬运部3中的上端部的沿前后方向z的尺寸相同。即,本实施方式的滑槽1包含从搬运部3的上端部向侧方伸出的工件搬运路2。在本实施方式中,将搬运部3及工件搬运路2形成为一体。

46.本实施方式的滑槽1在工件搬运路2的朝下表面未设置其它构件,从而工件搬运路2的下方空间成为自由的空间(参照图3、图4的(b)、图5的(a)、(c))。在本实施方式中,将工件搬运路2的朝下表面中的工件搬运方向d1下游侧部分设定为高度尺寸朝向工件搬运路2的终端23逐渐变小的锥面24(参照图4的(b))。

47.对于将包括以上结构的滑槽1配置在与直线供给器l的终端l11相邻的位置的振动搬运装置x而言,如图1及图2所示,能够在使工件搬运路2中的下游端侧的朝下表面与作为

下一工序设备y的旋转台t的工件移载面y1接近的状态下,并在利用适当的单元将固定部5固定在与滑槽1相独立的支撑部件(省略图示)的状态下进行设置。在该设置状态下,由于使工件搬运路2中的设定为锥面24的下游端侧的朝下表面与旋转台t的工件移载面y1接近,所以搬运面21成为从工件搬运方向d1的上游朝向下游逐渐向斜下方倾斜的下降斜度。下降斜度的倾斜角度是工件w因重力而滑落的程度,并且是不使工件w的姿势走样的角度,这是重要的,在本实施方式中,将搬运面21设定为5

°

至15

°

左右的下降斜度。并且,固定部5作为滑槽1的支撑部发挥功能。

48.而且,本实施方式的振动搬运装置x利用设于直线供给器l与作为下一工序设备y的旋转台t之间的滑槽1,能够在一定区间(利用搬运面21搬运工件w的搬运区间)内对从直线供给器l的直线主搬运路l1移交至搬运面21的工件w进行搬运,之后将工件w供给至作为下一工序设备y的旋转台t。

49.具体而言,若通过对设于搬运部3的高度方向h中央部的驱动部4(压电元件41)施加交流电压来使搬运部3振动,则搬运部3整体因在高度方向h(铅垂方向)上进行伸缩运动的弹性变形而产生振动(纵向振动)。此处,从图6能够掌握,本实施方式的滑槽1构成为,在搬运部3整体振动的振动状态(纵向振动模式)下,在其振动波的波节的位置设置压电元件41,并将从搬运部3传递纵向振动的搬运面21设定在振动波的波腹或波腹附近。尤其是,在本实施方式中,搬运面21整体设定为位于与纵向振动状态(纵向振动模式)的波腹相当的位置(振动的波腹的位置)或其附近位置。本实施方式的滑槽1能够在纵向振动模式下使搬运面21在频率20khz以上的超声波区域内振动(驻波)。此外,由压电元件41进行激振时的频率设为搬运部3的纵向振动模式的固有频率。并且,从图6能够掌握,本实施方式的滑槽1是固定部5也设于振动波的波节或波节附近的位置的结构。此外,图6是通过解析动画使纵向振动模式位移来放大显示(夸张地示意性示出)的图。

50.如上所述,本实施方式的滑槽1构成为,在利用驱动部4(压电元件41)使搬运部3弹性变形的状态亦即振动模式(纵向振动模式)下,搬运面21整体位于与振动模式的波腹相当的位置(振动的波腹部分)或其附近部分,从而能够得到在搬运面21上没有波节的振动状态,在搬运面21整个区域内以相同程度的振幅进行振动,搬运面21整体均匀地得到摩擦降低效果,因此能够顺畅地执行工件搬运处理。尤其是,根据本实施方式的滑槽1,通过使搬运部3以高频进行振动(超声波振动),能够抑制搬运面21上的工件w的跳跃,并且能够减少搬运面21与工件w之间的摩擦。并且,通过采用使搬运部3进行超声波振动的结构,还能够获得无法听到振动声、不会对作业环境造成不良影响的优点。

51.另外,根据本实施方式的滑槽1,由于在朝上表面包括搬运面21的工件搬运路2的下方空间敞开,所以工件搬运路2的朝下表面与下一工序设备y的工件移载面y1之间的间隙只要确保考虑到工件搬运路2的振动的量即可,与在工件搬运路2的朝下表面设有压电元件等驱动部的方式相比,能够使工件搬运路2的朝下表面与下一工序设备y的工件移载面y1接近,从工件搬运路2向下一工序设备y的工件移载面y1移交时的工件w的姿势稳定,并且进行与下一工序设备y的连接、相对于下一工序设备y的位置调整的处理也不需要考虑压电元件的布线空间等,能够容易且顺畅地进行。尤其是,到达至配置于滑槽1的上游的主搬运路(在本实施方式中为直线主搬运路l1)的终端l11的工件w仅是处于所希望的适当姿势的工件w,并且要求在该适当姿势的状态下经由工件搬运路2向下一工序设备y的工件移载面y1供给,

在该情况下,使工件搬运路2的朝下表面接近至相对于工件移载面y1几乎没有缝隙的位置,能够将搬运面21的终端l11与工件移载面y1的高低差(阶梯差)设定为接近零的状态,该状态下的本实施方式的滑槽1的实用性极高。尤其是,在本实施方式中,由于在超声波区域的高频下进行振动,所以垂直方向及水平方向的振幅变小,从而能够将搬运面21的终端l11与工件移载面y1的高低差(阶梯差)设定为接近零的状态。

52.并且,根据本实施方式的滑槽1,由以立起姿势设置的能够弹性变形的板体构成搬运部3,以在搬运部3的厚度方向(宽度方向e)上从搬运部3的上端部突出的姿势设置搬运面21,由于振动模式是通过驱动固定于搬运部3的高度方向h中央部的驱动部4,从而由搬运部3的高度方向h的伸缩运动产生的振动,所以从搬运部3传递至搬运面21的振动是仅在与搬运面21上的工件w的搬运方向d1垂直的方向上进行的振动(仅在上下方向上进行的振动),并且由于搬运面21的水平方向的振幅大致为零,所以振动波本身不会直接有助于工件w的推进力,在搬运面21上搬运中的工件w的举动不会产生脉动,能够将工件w的搬运速度保持为恒定速度,从而能够实现稳定的工件搬运处理。并且,本实施方式的滑槽1是这样的极其简单的结构,并且能够在工件搬运路2的下方空间确保自由空间。

53.除此之外,根据本实施方式的滑槽1,由于将搬运面21设定为朝向工件搬运方向d1下游端逐渐向下倾斜的倾斜面,所以从直线供给器l移交至工件搬运路2的搬运面21的工件w以滑落的方式被搬运,即使是没有被来自后方的工件w推压的力(按压力)的最后尾的工件w,也以滑落的方式被搬运。并且,在将搬运面21中的工件w的搬运速度设定为比直线供给器l的线性主搬运路l1中的工件w的搬运速度慢的情况下,能够在搬运面21上以在搬运方向d1上无间隙的状态或大致无间隙的状态搬运工件w,从而防止发生搬运方向d1上的工件w彼此的距离变大(工件w分离)的现象,每单位时间的工件搬运量能够增大,进而能够实现更稳定的工件w的恒定供给处理。

54.并且,根据包含这样的滑槽1的本实施方式的振动搬运装置x,得到上述滑槽1所起到的作用效果,能够提高工件w与搬运面21之间的摩擦降低效果,能够从搬运面21的终端l11朝向下一工序设备y的工件移载面y1恒定地供给工件w,并且能够使搬运面21的终端l11与下一工序设备y的工件移载面y1的阶梯差接近零,从而在从搬运面21的终端l11向下一工序设备y的工件移载面y1移交时,能够防止、抑制工件w的姿势变更的不良情况。

55.〈第二实施方式〉

56.第二实施方式的滑槽1构成振动搬运装置x,图7及图8中,能够与第一实施方式相同地配置于与直线主搬运路l1的终端l11相邻的位置。本实施方式的直线供给器l与第一实施方式中的直线供给器l相同,从而省略详细的说明。

57.如图9至图10所示,第二实施方式的滑槽1包含:搬运路(工件搬运路2),其在朝上表面包括搬运面(搬运面21)且下方空间敞开;搬运部3,其配置在与工件搬运路2相邻的位置并将通过弹性变形产生的振动传递至搬运面21;以及驱动部4,其对搬运部3进行激振使其弹性变形。此外,在以下的说明以及图7至图11中,对在第一实施方式和第二实施方式中相互对应的部分、零件标注在各实施方式中通用的符号。此处,图9是滑槽1的整体外观立体图,图10的(a)是滑槽1的俯视图,该图10的(b)、(c)分别是该图10的(a)的b方向向视图、c方向向视图,该图10的(c)是该图10的(b)的主要部分放大图。

58.在本实施方式的滑槽1中,由以横向放置姿势设置的能够弹性变形的板体构成搬

运部3。本实施方式的滑槽1包含从搬运部3的宽度方向e中央部向滑槽1中的工件w的搬运方向d1上游侧及下游侧分别突出的固定部5。固定部5与搬运部3形成为一体。能够认为本实施方式的滑槽1包含从搬运部3的前面31及背面32分别向前方及后方突出的固定部5。

59.在本实施方式的滑槽1中,在搬运部3的朝上表面35或朝下表面36中的一方的面(图示例子中为朝上表面35)设有驱动部4。在本实施方式中,应用压电元件41作为驱动部4,通过粘贴处理等适当的处理或固定单元将一个压电元件41固定于搬运部3的朝上表面35中的宽度方向e中央部。

60.工件搬运路2设于搬运部3的一方的侧端部。即,在本实施方式的工件搬运路2中,在搬运部3中的从固定有驱动部4的部分在宽度方向e上分离预定距离的位置设有工件搬运路2。在工件搬运路2的朝上表面形成有槽状的搬运面21。搬运面21的槽形状没有特别限定,图10等中示出了截面呈朝上

“コ”

形状的搬运面21的例子。搬运面21抵达工件搬运路2中的工件搬运方向d1上游侧的外缘以及工件搬运方向d1下游侧的外缘。工件搬运路2的沿前后方向z的尺寸与搬运部3的沿前后方向z的尺寸相同。能够认为本实施方式的滑槽1包含从搬运部3的侧端部向侧方伸出的工件搬运路2。在本实施方式中,将搬运部3及工件搬运路2形成为一体。

61.在本实施方式的滑槽1中,在工件搬运路2的朝下表面未设置其它构件,从而工件搬运路2的下方空间成为自由的空间(参照图9、图10的(c)、(d))。在本实施方式中,将工件搬运路2的朝下表面中的工件搬运方向d1下游侧部分设定为高度尺寸朝向工件搬运路2的终端23逐渐变小的锥面24(参照图10的(b))。

62.对于将包括以上结构的滑槽1配置在与直线供给器l的终端l11相邻的位置的振动搬运装置x而言,如图7及图8所示,能够在使工件搬运路2中的下游端侧的朝下表面与作为下一工序设备y的旋转台t的工件移载面y1接近的状态下,并在利用适当的单元将固定部5固定在与滑槽1相独立的支撑部件(省略图示)的状态下进行设置。在该设置状态下,由于使工件搬运路2中的设定为锥面24的下游端侧的朝下表面与旋转台t的工件移载面y1接近,所以搬运面21成为从工件搬运方向d1的上游朝向下游逐渐向斜下方倾斜的下降斜度。在本实施方式中,使搬运面21以5

°

至15

°

左右的斜度沿工件搬运方向d1倾斜。并且,固定部5作为滑槽1的支撑部发挥功能。

63.而且,本实施方式的振动搬运装置x利用设于直线供给器l与作为下一工序设备y的旋转台t之间的滑槽1,能够在一定区间(利用搬运面21搬运工件w的搬运区间)内对从直线供给器l的直线主搬运路l1移交至搬运面21的工件w进行搬运,之后将工件w供给至作为下一工序设备y的旋转台t。

64.具体而言,若通过对设于搬运部3的宽度方向e中央部的驱动部4(压电元件41)施加交流电压来使搬运部3振动,则搬运部3整体因在高度方向h(铅垂方向)上挠曲的弹性变形而产生振动(弯曲振动)。此处,从图11能够掌握,本实施方式的滑槽1构成为,在搬运部3整体弯曲振动的状态(弯曲振动模式)下,在其振动波的波节的位置设置压电元件41,并将从搬运部3传递弯曲振动的搬运面21设定在振动波的波腹或波腹附近。尤其是,在本实施方式中,搬运面21整体设定为位于与弯曲振动状态(弯曲振动模式)的波腹相当的位置或其附近位置。本实施方式的滑槽1能够在弯曲振动模式下使搬运面21在频率20khz以上的超声波区域内振动(驻波)。此外,由压电元件41进行激振时的频率设为搬运部3的弯曲振动模式的

固有频率。并且,从图11能够掌握,本实施方式的滑槽1是固定部5也设于振动波的波节的位置的结构。此外,图11是通过解析动画使弯曲振动模式位移来放大显示(夸张地示意性示出)的图。

65.如上所述,本实施方式的滑槽1构成为,在利用驱动部4(压电元件41)使搬运部3弹性变形的状态亦即振动模式(纵向振动模式)下,搬运面21整体位于与振动模式的波腹相当的位置(振动的波腹部分)或其附近部分,从而能够得到在搬运面21上没有波节的振动状态,在搬运面21整个区域内以相同程度的振幅进行振动,搬运面21整体均匀地得到摩擦降低效果,因此能够顺畅地执行工件搬运处理。尤其是,根据本实施方式的滑槽1,通过使搬运部3以高频进行振动(超声波振动),能够抑制搬运面21上的工件w的跳跃,并且能够减少搬运面21与工件w之间的摩擦。并且,通过采用使搬运部3进行超声波振动的结构,还能够获得无法听到振动声、不会对作业环境造成不良影响的优点。

66.另外,根据本实施方式的滑槽1,由于在朝上表面包括搬运面21的工件搬运路2的下方空间敞开,所以工件搬运路2的朝下表面与下一工序设备y的工件移载面y1之间的间隙只要确保考虑到工件搬运路2的振动的量即可,与在工件搬运路2的朝下表面设有压电元件等驱动部的方式相比,能够使工件搬运路2的朝下表面与下一工序设备y的工件移载面y1接近,从工件搬运路2向下一工序设备y的工件移载面y1移交时的工件w的姿势稳定,并且进行与下一工序设备y的连接、相对于下一工序设备y的位置调整的处理也不需要考虑压电元件的布线空间等,能够容易且顺畅地进行。尤其是,到达至配置于滑槽1的上游的主搬运路(在本实施方式中为直线主搬运路l1)的终端l11的工件w仅是处于所希望的适当姿势的工件w,并且要求在该适当姿势的状态下经由工件搬运路2向下一工序设备y的工件移载面y1供给,在该情况下,使工件搬运路2的朝下表面接近至相对于工件移载面y1几乎没有缝隙的位置,能够将搬运面21的终端l11与工件移载面y1的高低差(阶梯差)设定为接近零的状态,该状态下的本实施方式的滑槽1的实用性极高。

67.并且,根据本实施方式的滑槽1,由以横向放置姿势设置的能够弹性变形的板体构成搬运部3,由于振动模式是通过驱动固定于搬运部3的宽度方向e中央部的驱动部4,从而由搬运部3的挠曲变形产生的振动,并且在搬运部3的侧端部设有搬运面21,所以从搬运部3传递至搬运面21的振动是仅在与搬运面21上的工件w的搬运方向d1垂直的方向上进行的振动(仅在上下方向上进行的振动),并且由于搬运面21的水平方向的振幅大致为零,所以振动波本身不会直接有助于工件w的推进力,在搬运面21上搬运中的工件w的举动不会产生脉动,能够将工件w的搬运速度保持为恒定速度,从而能够实现稳定的工件搬运处理。并且,本实施方式的滑槽1是这样的极其简单的结构,并且能够在工件搬运路2的下方空间确保自由空间。

68.除此之外,根据本实施方式的滑槽1,由于将搬运面21设定为朝向工件搬运方向d1下游端逐渐向下倾斜的倾斜面,所以从直线供给器l移交至工件搬运路2的搬运面21的工件w以滑落的方式被搬运,即使是没有被来自后方的工件w推压的力(按压力)的最后尾的工件w,也以滑落的方式被搬运。并且,在将搬运面21中的工件w的搬运速度设定为比直线供给器l的线性主搬运路l1中的工件w的搬运速度慢的情况下,能够在搬运面21上以在搬运方向d1上无间隙的状态或大致无间隙的状态搬运工件w,从而防止发生搬运方向d1上的工件w彼此的距离变大(工件w分离)的现象,每单位时间的工件搬运量能够增大,进而能够实现更稳定

的工件w的恒定供给处理。

69.另外,根据包含这样的滑槽1的本实施方式的振动搬运装置x,得到上述滑槽1所起到的作用效果,能够提高工件w与搬运面21之间的摩擦降低效果,能够从搬运面21的终端l11朝向下一工序设备y的工件移载面y1恒定地供给工件w,并且能够使搬运面21的终端l11与下一工序设备y的工件移载面y1的阶梯差接近零,从而在从搬运面21的终端l11向下一工序设备y的工件移载面y1移交时,能够防止、抑制工件w的姿势变更的不良情况。

70.此外,本发明并不限定于上述的各实施方式。例如,在上述的实施方式中,示出了将搬运面设定为沿工件搬运方向下降的斜度的方式的例子,但也能够采用不倾斜的平坦的搬运面。

71.若配置在与工件搬运路相邻的位置的搬运部满足将由弹性变形产生的振动传递至搬运面这样的条件,则也可以是与工件搬运路相独立的部件。也就是说,本发明的滑槽包括相互独立地包含搬运路和搬运部的结构、以及一体地包含搬运路和搬运部的结构双方。此外,搬运路和搬运部为一体的结构(将搬运部的一部分作为搬运路来形成、加工的结构)也包括在本发明中。

72.并且,在本发明中,搬运面的截面槽形状、工件搬运路的沿工件搬运方向的长度能够适当地选择、变更。

73.在本发明中,作为驱动部,能够代替压电元件或者在压电元件的基础上应用磁致伸缩元件、其它元件。并且,也能够采用在沿厚度方向夹着搬运部的位置分别配置有驱动部的结构。各驱动部并不限定于配置于振动的波节或波节附近,也有根据振动模式而配置部位配置于振动的波腹或波腹附近的情况。即,为了在振动模式下更高效地使之振动,优选在由弹性变形引起的形变较大的位置配置驱动部(粘贴压电元件)。

74.并且,作为在第一实施方式中说明的结构的一个变形例,能够举出在板体的下端部以在该板体的厚度方向上突出的姿势设有搬运路的结构的例子。

75.再者,本发明的振动搬运装置并不限定于包含所有的碗式供给器、直线供给器以及滑槽,也可以是在与碗式供给器的主搬运路(螺旋搬运路)的终端相邻的位置配置有滑槽的结构、不包含碗式供给器并在与直线供给器的主搬运路(直线主搬运路)的终端相邻的位置配置有滑槽的结构。此外,直线供给器也可以在直线搬运部的朝上表面形成有直线主搬运路和返回轨道,该返回轨道使从直线主搬运路排除的工件返回到上游侧(例如碗式供给器的贮存部)。

76.另外,还能够实现以下结构:在碗式供给器与直线供给器之间设置本发明的滑槽,从螺旋搬运路的终端到达至工件搬运路的始端的工件被搬运至工件搬运路的终端,并移交至直线供给器的直线主搬运路的始端。在该情况下,能够认为振动搬运装置包含碗式供给器和滑槽,并且本发明中的“下一工序设备的工件移载面”是直线主搬运路的始端。

77.并且,本发明中的下一工序设备并不限定于外观检查装置的旋转台,只要是构成适当的检查装置或处理装置的一部分并包括工件移载面的设备即可。

78.作为搬运对象物亦即工件w的一例,能够举出电子构件等微小构件,但工件w也可以是电子构件以外的物品。

79.除此之外,各部分的具体结构也不限定于上述实施方式,能够在不脱离本发明的主旨的范围内进行各种变形。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。