技术特征:

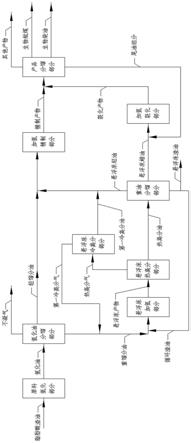

1.一种脂肪酸渣油组合氢化方法,其特征在于:包括如下步骤:(1)在原料氢化反应部分,将脂肪酸渣油在催化剂存在条件下,与氢气在压力为0.001~3.0mpa、温度为80~250℃、氢气/油体积比为50~1000:1、催化剂/油质量比为0.001%~2.0%的条件下,完成不饱和脂肪酸氢化反应,生成一个由氢气、杂质组分和氢化油组成的氢化反应产物;(2)在氢化油分离部分,所述氢化反应产物分离为气相和氢化油,所述气相经冷却并分水后返回氢化反应部分作为循环气使用;(3)在氢化油分馏部分,所述氢化油在压力为

‑

0.1~0.5mpa、温度为180~380℃条件下,分馏为塔顶不凝气、轻馏分油和重馏分油,所述不凝气从塔顶排出作为装置燃料气,所述轻馏分油送至固定床加氢精制部分,所述重馏分油送至悬浮床加氢部分;(4)在悬浮床加氢部分,所述重馏分油在催化剂存在条件下,在温度为200~500℃、压力为3.0~25.0mpa、氢气/油体积比为50~2000:1、催化剂/油质量比为0.001%~5.0%的条件下,完成加氢反应,生成一个由氢气、水、常规气体烃和常规液体烃组成的悬浮床产物;(5)在悬浮床热高压分离部分,所述悬浮床产物被分离为热高分气和热高分油,热高分气送至加氢精制部分,热高分油送至重油分离部分;(6)在悬浮床冷高压分离部分,所述热高分气冷却并分离为:一个主要由氢气组成的第一冷高分气气体,一个主要由常规气体烃、杂质组分、常规液体烃组成的第一冷高分油液体,所述第一冷高分油液体送至加氢精制反应部分;(7)在重油分离部分,所述热高分油经过精馏工艺分离出悬浮床轻油、悬浮床蜡油和悬浮床渣油;悬浮床轻油送至加氢精制部分,悬浮床蜡油送至加氢裂化部分,悬浮床渣油大部分返回悬浮反应部分,少量外排;(8)在加氢精制部分,所述轻馏分油、第一冷高分油和悬浮床轻油汇合,在加氢精制催化剂存在条件下,与氢气在温度为170~420℃、压力为3.0~20.0mpa、氢气/原料油体积比为50~3000:1、催化剂体积空速为0.05

‑

5h

‑1的条件下,完成加氢精制反应,生成一个由氢气、杂质组分、常规气体烃、常规液体烃组成的加氢精制反应产物;(9)在加氢精制冷高压分离部分,所述加氢精制反应产物冷却并分离为:一个主要由氢气组成的第二冷高分气气体,一个主要由常规气体烃、杂质组分、常规液体烃组成的第二冷高分油液体;(10)在加氢裂化部分,在加氢裂化催化剂存在条件下,所述悬浮床蜡油与氢气在温度为300~500℃、压力为3.0~20.0mpa、氢气/蜡油体积比为50~3000:1、催化剂体积空速为0.05

‑

5h

‑1的条件下,完成加氢裂化反应,生成一个由氢气、杂质组分、常规气体烃、常规液体烃组成的裂化反应产物;(11)在加氢裂化冷高压分离部分,所述裂化反应产物冷却并分离为:一个主要由氢气组成的第三冷高分气气体,一个主要由常规气体烃、杂质组分、常规液体烃组成的第三冷高分油液体;(12)在产品分离部分,所述第二冷高分油液体和第三冷高分油液体汇合,经过精馏工艺分离出气体、生物轻油、生物航煤、生物柴油和尾油组分,气体作为装置燃料气使用,至少一部分尾油组分返回加氢裂化反应部分循环裂化。2.根据权利要求1所述的一种脂肪酸渣油组合氢化方法,其特征在于:所述步骤(6)中,

至少一部分所述第一冷高分气体返回悬浮床反应部分形成循环氢气;所述步骤(9)中,至少一部分第二冷高分气气体返回加氢精制反应部分形成循环氢气;所述步骤(11)中,至少一部分第三冷高分气气体返回加氢裂化反应部分形成循环氢气。3.根据权利要求1所述的一种脂肪酸渣油组合氢化方法,其特征在于:所述步骤(1)中,氢化反应部分的操作条件为:温度为150~200℃,压力为0.01~1.0mpa,氢气/油体积比为100~500:1,催化剂/油质量比为0.01%~1.0%;所述步骤(3)中,氢化油分馏部分的操作条件为:压力为

‑

0.09~

‑

0.05mpa,温度为220~350℃。4.根据权利要求1所述的一种脂肪酸渣油组合氢化方法,其特征在于:所述步骤(4)中,悬浮床加氢反应部分的操作条件为:温度320~450℃,压力8.0~20.0mpa,氢气/原料油体积比为300~1500:1,催化剂/油质量比为0.01%~3.0%。5.根据权利要求1所述的一种脂肪酸渣油组合氢化方法,其特征在于:所述步骤(6)中,在悬浮床冷高压分离部分,在热高分气进入冷高压分离器之前,向热高分气中注入洗涤水,热高分气先降低温度至200℃以下,再与洗涤水混合成注水后热高分气;所述悬浮床冷高压分离部分包含注水后热高分气的冷却、分离步骤,注水后热高分气先降温至30~70℃,在此降温过程中,注水后热高分气在冷高压分离器中分离为:一个主要由氢气组成的第一冷高分气气体,一个主要由常规气体烃、常规液体烃和溶解氢组成的第一冷高分油液体和一个主要由水组成的溶解有硫化氢、氨的第一冷高分水液体。6.根据权利要求1所述的一种脂肪酸渣油组合氢化方法,其特征在于:所述步骤(8)中,加氢精制反应部分的操作条件为:温度为260~380℃,压力为5.0~15.0mpa,氢气/原料油体积比为500~2000:1,加氢精制催化剂空速为0.1~1.0hr

‑1;所述步骤(10)中,加氢裂化反应部分的操作条为:温度为320~450℃,压力为5.0~15.0mpa,氢气/原料油体积比为300~1500:1,催化剂空速为0.2~2.0hr

‑1。7.根据权利要求1所述的一种脂肪酸渣油组合氢化方法,其特征在于:所述步骤(9)中,在加氢精制冷高压分离部分,在加氢精制反应产物进入冷高压分离器之前,向反应产物注入洗涤水,加氢精制反应产物先降低温度至200℃以下,再与洗涤水混合成注水后加氢精制反应产物;所述加氢精制冷高压分离部分包含注水后加氢精制反应产物的冷却、分离步骤,注水后加氢精制反应产物先降温至30~70℃,在此降温过程中,注水后加氢精制反应产物在冷高压分离器中分离为:一个主要由氢气组成的第二冷高分气气体,一个主要由常规气体烃、常规液体烃和溶解氢组成的第二冷高分油液体和一个主要由水组成的溶解有硫化氢、氨的第二冷高分水液体。8.根据权利要求1所述的一种脂肪酸渣油组合氢化方法,其特征在于:所述步骤(11)中,在加氢裂化冷高压分离部分,在加氢裂化反应产物进入冷高压分离器之前,向反应产物注入洗涤水,加氢裂化反应产物先降低温度至200℃以下,再与洗涤水混合成注水后加氢裂化反应产物;所述加氢裂化冷高压分离部分包含注水后加氢裂化反应产物的冷却、分离步骤,注水后加氢裂化反应产物先降温至30~70℃,在此降温过程中,注水后加氢裂化反应产物在冷高压分离器中分离为:一个主要由氢气组成的第三冷高分气气体,一个主要由常规气体烃、常规液体烃和溶解氢组成的第三冷高分油液体和一个主要由水组成的溶解有硫化氢、氨的第三冷高分水液体。9.根据权利要求1所述的一种脂肪酸渣油组合氢化方法,其特征在于:所述步骤(9)和

所述步骤(11)中,加氢精制反应产物和加氢裂化反应产物共用冷高压分离部分。10.根据权利要求9所述的一种脂肪酸渣油组合氢化方法,其特征在于:所述步骤(9)和所述步骤(11)中,在冷高压分离步骤之前,增设一个热高压分离步骤,加氢精制反应产物和加氢裂化反应产物先进入操作温度为180~300℃的热高压分离步骤并分离为:一个由氢气组成的第二热高分气气体,一个由常规液体烃和溶解氢组成的第二热高分油液体;第二热高分气气体进入冷高压分离部分,第二热高分油液体在热高分油液体分离部分分离出生物航煤和生物柴油产品。

技术总结

本发明涉及一种脂肪酸渣油组合氢化方法,采用脂肪酸渣油低压氢化—氢化油分馏—重馏分油悬浮床加氢—轻馏分油固定床加氢精制—蜡油加氢裂化组合氢化工艺,生产生物柴油和生物航煤等生物质液体燃料;具体方法为:脂肪酸渣油先在低压下氢化,氢化油经分馏塔分馏为轻馏分油、重馏分油和不凝气体,轻馏分油送至固定床加氢精制部分,重馏分油送至悬浮床加氢部分;悬浮床加氢产物分离为悬浮床轻油、悬浮床蜡油和悬浮床渣油,悬浮床轻油送至加氢精制部分,悬浮床蜡油送至加氢裂化部分,悬浮床渣油大部分返回悬浮床反应部分,少量外排;加氢裂化产物和加氢精制产物联合分离,得到气体、生物轻油、生物柴油和尾油,尾油返回加氢裂化部分循环裂化。分循环裂化。分循环裂化。

技术研发人员:梁巍

受保护的技术使用者:海南盈科生物科技有限公司

技术研发日:2021.10.15

技术公布日:2021/12/16

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。