:

1.本发明涉及一种城市污水极限脱氮的方法,属于污水处理技术领域。

背景技术:

2.总氮是污水处理行业比较难去除的污染指标,现行政策对污水处理厂外排水总氮指标的设置主要有三个等级。较宽松的是按照《城镇污水处理厂污染物排放标准》(gb18918-2002)中的一级a标准,要求总氮低于15mg/l,俗称“一级a”;较严格的是除总氮外其余指标达到《地表水环境质量标准》(gb3838-2002)中的iv类标准,要求总氮低于10mg/l,俗称“准iv类”;最严格的是,要求总氮低于5mg/l,因为难度极大,几乎是现有技术的极限能力,俗称“极限脱氮”。

3.对于普通城市污水水质,采用a/o、a2/o、改良a2/o、倒置a2/o、多模式a2/o等传统工艺处理,只要运行管理得法,能够达到“一级a”标准;要想达到“准iv类”标准,通常需要多级a/o工艺或在传统工艺后追加反硝化滤池工艺,甚至是二者同时使用;欲实现“极限脱氮”则又必须在“准iv类”各工艺基础上追加离子交换或电化学脱氮工艺。为改善水环境,环保部门对污水处理厂外排水总氮的限制也越来越严格,现有工艺虽可实现“准iv类”和“极限脱氮”,但工程改造投资及后期运行费用高,经济发展与环境改善之间的矛盾愈见突出。

4.中国发明专利cn 1005110573 a提供了一种去除污水总氮的处理系统和方法,通过改进进水和回流管道、调节回流比、溶解氧、c:n等参数,可实现总氮浓度低于10mg/l,但无法达到“极限脱氮”标准。中国发明专利cn 108249551 a提供了一种去除污水总氮的处理方法,通过对传统工艺出水在电极生物反应器内进行通电处理,可实现总氮浓度低于15mg/l,仅能达到“一级a”标准。

5.中国发明专利cn 1792897 a公布了一种城市污水总氮深度处理的方法,通过在传统工艺后追加低压电化学反应器,可以实现总氮小于0.5mg/l的超高标准,但是该工艺运行费用过于高昂,仅适用于实验室条件,无法应用于工程实践。

6.中国文献《连续流分段进水生物脱氮工艺研究进展》(肖才林,沈建华,李甫昌等,《水处理技术》2016年7月第42卷第7期)公开了连续流分段进水生物脱氮工艺(csfbnr)是一种串联多个缺氧和好氧区域,充分利用污水中有机碳源进行有效脱氮的污水处理技术;csfbnr一般由多个厌氧和好氧区串联而成,其中一个缺氧区和一个好氧区串联成一段反应单元,为一个分段,好氧区的作用是氨化、硝化以及矿化有机物,缺氧区的作用是反硝化脱氮,表述了现有技术中,试验研究发现csfbnr的脱氮率并不随着污泥回流比的不断提高而一直提高,用四段进水a/o工艺处理生活污水,研究了污泥回流比分别为60%、75%、100%、125%和150%时工艺的脱氮率;污泥回流比由60%增至75%,脱氮率从88%增至92%,继续提高污泥回流比,脱氮率迅速下降,污泥回流比为150%时脱氮率降至72%;并建议控制csfbnr的污泥回流比在75%与100%之间,并最后说明了利用csfbnr对污水进行脱氮处理,出水水质达到gb18918-2002中的一级a标准。但是csfbnr工艺依靠多段缺氧-好氧区域依次串联组合的布局实现城市污水脱氮,较难适用于既有污水处理厂的改造工程。国内2005年

至2016年之间建设的水厂生化工艺多采用aao工艺或氧化沟工艺,在布局上均为连续缺氧区在前,连续好氧区在后。要采用csfbnr工艺改造原有aao或氧化沟工艺,必须停水施工,安装隔墙、搅拌机和曝气设备,对现有污水处理厂的运行影响极大。另外,csfbnr工艺在最优的工艺参数控制条件下,对总氮的去除效果也只能勉强达到10mg/l左右,可以实现准iv类排放但稳定性不佳,更无法实现极限脱氮。

7.为缓和经济发展和环境改善之间的矛盾,亟需开发一种新的污水处理厂总氮提标改造工艺,既能显著降低改造工程投资,又能节约后期运行费用,还能实现“极限脱氮”的目标。

技术实现要素:

8.针对现有技术的不足,本发明提供了一种城市污水极限脱氮的方法,包括如下步骤:

9.(1)进水的化学需氧量(cod)/总凯氏氮(tkn)比在8以下时,按照补充碳源后进水的化学需氧量(cod)/总凯氏氮(tkn)=8~10的比例补充碳源;从进水端至出水端依次处理为缺氧1段、缺氧2段、缺氧3段、好氧1段、好氧2段和好氧3段,各段理论水力停留时间(hrt)依次为2~3.6h,5.5~10h,4.5~7.5h,5.5~9.5h,3~5.5h,6~10.5h;所述补充碳源的投加方式为分批投加,即在缺氧1段、缺氧2段、缺氧3段分别投加所述补充碳源的质量百分数为10~20%,50-70%,10-40%;所述进水的总氮不高于50mg/l;

10.步骤(1)中所述的进水为生化池进水,是预处理系统的出水。预处理系统为城市污水处理厂常规工艺,通常包括粗、细格栅、沉砂池和初沉池。

11.(2)通过调节曝气量,控制步骤(1)中好氧1段、好氧2段和好氧3段溶解氧的浓度范围,分别在0.8~1.5mg/l,1.5~2.5mg/l,0.5~1.5mg/l;

12.(3)将步骤(1)中好氧3段处理后的活性污泥混合液流入二沉池进行泥水分离,污泥沉淀至池底,上清液排出即最终出水,检测排出水的总氮在5mg/l以下;然后将所述沉淀污泥部分回流至缺氧1段,回流比为150~200%,剩余污泥排出;

13.(4)通过调节剩余污泥排放量,维持步骤(1)中各段污泥浓度在5000~7000mg/l,污泥沉降比在50~60;

14.(5)投加外援菌剂,有效菌含量为100亿/g以上,投加数量以菌剂投加步骤(1)中各处理段的有效容积之和为基数,按照复合菌剂200~400g/m3,反硝化菌剂800~1000g/m3,硝化菌剂300~500g/m3比例投加;所述复合菌剂和反硝化菌剂,投加在缺氧1段,所述硝化菌剂投加在好氧1段。

15.根据本发明优选的,步骤(1)中各段理论水力停留时间(hrt)依次为3h,7h,6h,7h,4h,8h。

16.根据本发明优选的,步骤(1)中在缺氧1端、缺氧2段、缺氧3段分别投加所述补充碳源的质量百分数为15%,60%,25%。

17.根据本发明优选的,步骤(1)中补充碳源为葡萄糖。

18.根据本发明优选的,步骤(5)中按照复合菌剂280g/m3,反硝化菌剂900g/m3,硝化菌剂350g/m3的比例投加。

19.根据本发明优选的,步骤(5)中的菌剂投加方式为将菌剂等分为15-20日份,每日

份再均分为24份,每小时投加1份;复合菌剂和反硝化菌剂,投加在缺氧1段,硝化菌剂投加在好氧1段;

20.进一步优选的,每份菌剂均需激活后投加,激活方法为取1份菌剂,从相应投加点位取活性污泥15l,将菌剂与活性污泥搅拌均匀,常温放置30min后即完成激活,即为活化菌剂,并将活化菌剂投加到相应处理段。

21.步骤(5)中投加的复合菌剂、反硝化菌剂和硝化菌剂均属于外援菌剂;所述菌剂均为普通市售产品。

22.本发明技术方案的有益效果

23.本发明涉及的技术方案可以实现对城市污水及其他类似水质污水的极限脱氮,使城市污水处理后,排出水的总氮在5mg/l以下,工艺方法简单,与多级ao工艺或反硝化滤池 离子交换树脂工艺相比,节省大量基建投资、厂区占地,大幅减少后续运维工作量,简化运维工作复杂程度。

附图说明

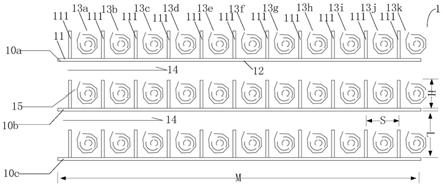

24.图1为本发明涉及的技术方案流程示意图;

25.图2为对比例5涉及的技术方案流程示意图;

26.图3为对比例6涉及的技术方案流程示意图;

27.图4为实施例3进行污水处理时,出水口系统检测实时数据显示的照片;

28.图5为利用本发明涉及的技术方案进行污水处理的厂区照片。

具体实施方式:

29.所述外援菌剂、葡萄糖,均为普通市售产品。

30.以下实施例中涉及的外援菌剂均购自上海甘度环境工程有限公司;

31.葡萄糖购自山西艳阳升商贸有限公司。

32.本发明涉及的技术方案流程示意图见图1

33.实施例1

34.一种城市污水极限脱氮的方法

35.山西北部某市政污水处理厂,生化池为廊道式结构,自进水端依次为缺氧1段,缺氧2段,缺氧3段,好氧1段,好氧2段,好氧3段。有效容积分别为450,1210,940,1190,690,1280m3,生化池总有效容积5760m3。进水cod、氨氮、总凯氏氮分别约为80、35、45mg/l。

36.所述进水为生化池出水,是预处理系统出水,该厂预处理系统由粗、细格栅、旋流沉砂池和初沉池组成。

37.采用本发明涉及的技术方案,具体步骤如下:

38.(1)设定进水流量为4000m3/d,折合小时流量为167m3/h,则污水在缺氧1段,缺氧2段,缺氧3段,好氧1段,好氧2段和好氧3段的理论水力停留时间依次为2.7h,7.3h,5.6h,7.2h,4.2h和7.7h。进水的化学需氧量(cod)/总凯氏氮(tkn)比为1.8,远小于8。按照补充碳源后进水的化学需氧量(cod)/总凯氏氮(tkn)比=9的比例补充碳源,即需要补充碳源比例为7.2。每日进水总凯氏氮量约为45

×

4000=180000g=0.18吨,需补充碳源量为0.18

×

7.2=1.296吨。所述补充碳源以水溶解后用计量泵均匀连续投加。在缺氧1段、缺氧2段、缺氧3

段分别设置投加点,在缺氧1段、缺氧2段、缺氧3段分别投加所述补充碳源的质量百分数为15%,60%,25%。

39.(2)通过调节曝气量,控制步骤(1)中好氧1段、好氧2段和好氧3段溶解氧的浓度范围,分别在0.8~1.5mg/l,1.5~2.5mg/l,0.5~1.5mg/l;

40.(3)将步骤(1)中好氧3段处理后的混合液流出并沉淀污泥,然后排出水,并检测排出水的总氮在5mg/l以下,将所述沉淀污泥部分回流至缺氧1段,回流比为150%,剩余污泥排出;

41.(4)通过维持一段时间不排污泥,待污泥浓度上升至5900-6000mg/l,调节剩余污泥排放流量为15m3/h,每天排放总量为360m3,可维持步骤(1)中各段污泥浓度在5000~7000mg/l,污泥沉降比在50~60。

42.(5)投加外援菌剂,有效菌含量为100亿/g以上,投加数量以菌剂投加步骤(1)中生化池处理段的总有效容积为基数,按照复合菌剂280g/m3,反硝化菌剂900g/m3,硝化菌剂350g/m3比例投加;所述复合菌剂和反硝化菌剂,投加在缺氧1段,所述硝化菌剂投加在好氧1段;本实施例中,生化池有效容积为5760m3,复合菌剂、反硝化菌剂、硝化菌剂的投加量分别为5760

×

280=1612.8kg,5760

×

900=5184kg,5760

×

350=2016kg。

43.步骤(5)中投加的复合菌剂、反硝化菌剂和硝化菌剂均属于外援菌剂。

44.步骤(5)中菌剂投加方式为将菌剂等分为15日份,每日份再均分为24份,每小时投加1份;复合菌剂每日份为107.52kg,每份为4.48kg;反硝化菌剂每日份为345.6kg,每份为14.4kg;硝化菌剂每日份为134.4kg,每份为5.6kg。复合菌剂和反硝化菌剂,投加在缺氧1段,硝化菌剂投加在好氧1段;每份菌剂均激活后投加,激活方法为取1份菌剂,从相应投加点位取活性污泥15l,将菌剂与污泥搅拌均匀,常温放置30min后即完成激活,即为活化菌剂,并将活化菌剂投加到相应处理段。

45.完成以上步骤(1)-(5)后,出水总氮维持在5mg/l以下且保持稳定。

46.实施例2

47.一种城市污水极限脱氮的方法

48.与实施例1的不同之处在于,技术方案不同,具体步骤如下:

49.(1)设定进水流量为3000m3/d,折合小时流量为125m3/h,则污水在缺氧1段,缺氧2段,缺氧3段,好氧1段,好氧2段和好氧3段的理论水力停留时间依次为3.6h,9.7h,7.5h,9.5h,5.5h和10.2h。进水的化学需氧量(cod)/总凯氏氮(tkn)比为1.8,远小于8。按照补充碳源后进水的化学需氧量(cod)/总凯氏氮(tkn)比=8的比例补充碳源,即需要补充碳源比例为6.2。每日进水总凯氏氮量约为45

×

3000=135000g=0.135吨,需补充碳源量为0.135

×

6.2=0.837吨。所述补充碳源以水溶解后用计量泵均匀连续投加。在缺氧1段、缺氧2段、缺氧3段分别设置投加点,在缺氧1端、缺氧2段、缺氧3段分别投加所述补充碳源的质量百分数为20%,50%,30%;所述补充碳源为葡萄糖。

50.(2)通过调节曝气量,控制步骤(1)中好氧1段、好氧2段和好氧3段溶解氧的浓度范围,分别在0.8~1.5mg/l,1.5~2.5mg/l,0.5~1.5mg/l;

51.(3)将步骤(1)中好氧3段处理后的混合液流出并沉淀污泥,然后排出水,并检测排出水的总氮在5mg/l以下,然后将所述沉淀污泥部分回流至缺氧1段,回流比为175%,剩余污泥排出;

52.(4)通过维持一段时间不排污泥,待污泥浓度上升至5900-6000mg/l,调节剩余污泥排放流量为10m3/h,每天排放总量为240m3,可维持步骤(1)中各段污泥浓度在5000~7000mg/l,污泥沉降比在50~60。

53.(5)投加外援菌剂,有效菌含量为100亿/g以上,投加数量以菌剂投加步骤(1)中生化池处理段的总有效容积为基数,按照复合菌剂200g/m3,反硝化菌剂800g/m3,硝化菌剂300g/m3比例投加;所述复合菌剂和反硝化菌剂,投加在缺氧1段,所述硝化菌剂投加在好氧1段;本实施例中,生化池有效容积为5760m3,复合菌剂、反硝化菌剂、硝化菌剂的投加量分别为5760

×

200=1152kg,5760

×

800=4608kg,5760

×

300=1728kg。

54.步骤(5)中投加的复合菌剂、反硝化菌剂和硝化菌剂均属于外援菌剂。

55.步骤(5)中菌剂投加方式为将菌剂等分为18日份,每日份再均分为24份,每小时投加1份;复合菌剂每日份为64kg,每份为2.67kg;反硝化菌剂每日份为256kg,每份为10.67kg;硝化菌剂每日份为96kg,每份为4kg。复合菌剂和反硝化菌剂,投加在缺氧1段,硝化菌剂投加在好氧1段。每份菌剂均激活后投加,激活方法为取1份菌剂,从相应投加点位取活性污泥15l,将菌剂与污泥搅拌均匀,常温放置30min后即完成激活,即为活化菌剂,并将活化菌剂投加到相应处理段。

56.完成以上步骤(1)-(5)后,出水总氮维持在5mg/l以下且保持稳定。

57.实施例3

58.一种城市污水极限脱氮的方法

59.与实施例1的不同之处在于,技术方案不同,具体步骤如下:

60.(1)设定进水流量为5000m3/d,折合小时流量为208m3/h,则污水在缺氧1段,缺氧2段,缺氧3段,好氧1段,好氧2段和好氧3段的理论水力停留时间依次为2.2h,5.8h,4.5h,5.7h,3.3h和6.1h。进水的化学需氧量(cod)/总凯氏氮(tkn)比为1.8,远小于8。按照补充碳源后进水的化学需氧量(cod)/总凯氏氮(tkn)比=10的比例补充碳源,即需要补充碳源比例为8.2。每日进水总凯氏氮量约为45

×

5000=225000g=0.225吨,需补充碳源量为0.225

×

8.2=1.845吨。所述补充碳源以水溶解后用计量泵均匀连续投加。在缺氧1段、缺氧2段、缺氧3段分别设置投加点,在缺氧1端、缺氧2段、缺氧3段分别投加所述补充碳源的质量百分数为10%,70%,20%;所述补充碳源为葡萄糖。

61.(2)通过调节曝气量,控制步骤(1)中好氧1段、好氧2段和好氧3段溶解氧的浓度范围,分别在0.8~1.5mg/l,1.5~2.5mg/l,0.5~1.5mg/l;

62.(3)将步骤(1)中好氧3段处理后的混合液流出并沉淀污泥,然后排出水,并检测排出水的总氮在5mg/l以下,然后将所述沉淀污泥部分回流至缺氧1段,回流比为200%,剩余污泥排出;

63.(4)通过维持一段时间不排污泥,待污泥浓度上升至5900-6000mg/l,调节剩余污泥排放流量为20m3/h,每天排放总量为480m3,可维持步骤(1)中各段污泥浓度在5000~7000mg/l,污泥沉降比在50~60。

64.(5)投加外援菌剂,有效菌含量为100亿/g以上,投加数量以菌剂投加步骤(1)中生化池处理段的总有效容积为基数,按照复合菌剂400g/m3,反硝化菌剂1000g/m3,硝化菌剂500g/m3比例投加;所述复合菌剂和反硝化菌剂,投加在缺氧1段,所述硝化菌剂投加在好氧1段;本实施例中,生化池有效容积为5760m3,复合菌剂、反硝化菌剂、硝化菌剂的投加量分

别为5760

×

400=2304kg,5760

×

1000=5760kg,5760

×

500=2880kg。

65.步骤(5)中投加的复合菌剂、反硝化菌剂和硝化菌剂均属于外援菌剂。

66.步骤(5)中菌剂投加方式为将菌剂等分为20日份,每日份再均分为24份,每小时投加1份;复合菌剂每日份为115.2kg,每份为4.8kg;反硝化菌剂每日份为288kg,每份为12kg;硝化菌剂每日份为144kg,每份为6kg。复合菌剂和反硝化菌剂,投加在缺氧1段,硝化菌剂投加在好氧1段;每份菌剂均激活后投加,激活方法为取1份菌剂,从相应投加点位取活性污泥15l,将菌剂与污泥搅拌均匀,常温放置30min后即完成激活,即为活化菌剂,并将活化菌剂投加到相应处理段。

67.完成以上步骤(1)-(5)后,出水总氮维持在5mg/l以下且保持稳定。

68.对比例1

69.与实施例1不同之处在于,处理水的技术方案不同,按照a2/o常规工艺处理实施例1中的污水,具体步骤如下:

70.按照a2/o常规工艺处理实施例1中的污水,排出水的总氮为25-35mg/l。

71.(1)设定进水流量为4000m3/d,折合小时流量为167m3/h,污水在缺氧1段,缺氧2段,缺氧3段,好氧1段,好氧2段和好氧3段的理论水力停留时间依次为2.7h,7.3h,5.6h,7.2h,4.2h和7.7h;不补充外加碳源。

72.(2)好氧1段、好氧2段、好氧3段的溶解氧范围分别为1.5~2.5mg/l,2.5~3mg/l,3~5mg/l。

73.(3)将步骤(1)中好氧3段处理后的混合液部分内回流,所述内回流为从好氧3段回流至缺氧2段,内回流比控制在300%,剩余的混合液流出并沉淀污泥,然后排出水,并检测排出水的总氮在25-35mg/l;将所述沉淀污泥部分外回流(即为回流污泥)至缺氧1段,外回流比为100%。

74.(4)在2周内持续大量排泥将各段污泥浓度降低至3000~3500mg/l,然后调节剩余污泥排放流量为15m3/h,每天排放总量为360m3,可维持该水平,污泥沉降比在25~40。

75.(5)不投加外援菌剂。

76.按照以上操作参数运行,出水总氮维持在25~35mg/l。

77.对比例2

78.与实施例1的不同之处在于步骤(2)中通过调节曝气量,控制步骤(1)中好氧1段、好氧2段和好氧3段溶解氧的浓度范围,分别在1.5~2.5mg/l,2.5~3mg/l,3~5mg/l;其它均相同,污水处理后,排出水的总氮为15~20mg/l。

79.对比例3

80.与实施例1的不同之处在于,步骤(1)中补充碳源,不分批投加,在缺氧1段全部加入,其它均相同,污水处理后,排出水的总氮为7~10mg/l。

81.对比例4

82.与实施例1的不同之处在于,步骤(1)中,在缺氧1段、缺氧2段、缺氧3段分别投加所述补充碳源的质量百分数为15%,25%,60%;其它均相同,污水处理后,排出水的总氮为8~10mg/l。

83.对比例5

84.与实施例1的不同之处在于,步骤(1)中沿水流方向从进水端至出水端依次处理为

缺氧1段、好氧1段、缺氧2段、好氧2段、缺氧3段、好氧3段,其它均相同,污水处理后,排出水的总氮为16-21mg/l;流程示意图见图2。

85.对比例6

86.与实施例1的不同之处在于,将步骤(1)中好氧3段处理后的混合液部分内回流,所述内回流为从好氧3段回流至缺氧2段,内回流比控制在200%,其它均相同,污水处理后,排出水的总氮为18-25mg/l;流程示意图见图3。

87.对比例7

88.与实施例1的不同之处在于,不投加外加碳源,其它均相同,污水处理后,排出水的总氮为25-30mg/l。

89.效果例

90.实施例1-3与对比例1-7所述的技术方案中各处理段的氨态氮和硝态氮的检测结果,以及处理后排出水的总氮检测结果见表1-10。各段均为现场取样经滤纸过滤污泥后的滤液按如下方法检测,单位为mg/l,为各实施例或对比例工况稳定期间5次取样均值,出水总氮取样次数较多,检测结果用数值范围表示,单位为mg/l。

91.总氮的检测方法参照《水和废水监测分析方法》第四版,国家环境保护总局,《水和废水监测分析方法》编委会编著,中国环境科学出版社出版,过硫酸钾氧化紫外分光光度法(a),第255-257页。

92.氨态氮的检测方法参照《水和废水监测分析方法》第四版,国家环境保护总局,《水和废水监测分析方法》编委会编著,中国环境科学出版社出版,纳氏试剂光度法(a),第279-281页。

93.硝态氮的检测方法参照《水和废水监测分析方法》第四版,国家环境保护总局,《水和废水监测分析方法》编委会编著,中国环境科学出版社出版,紫外分光光度法(b),第266-268页。

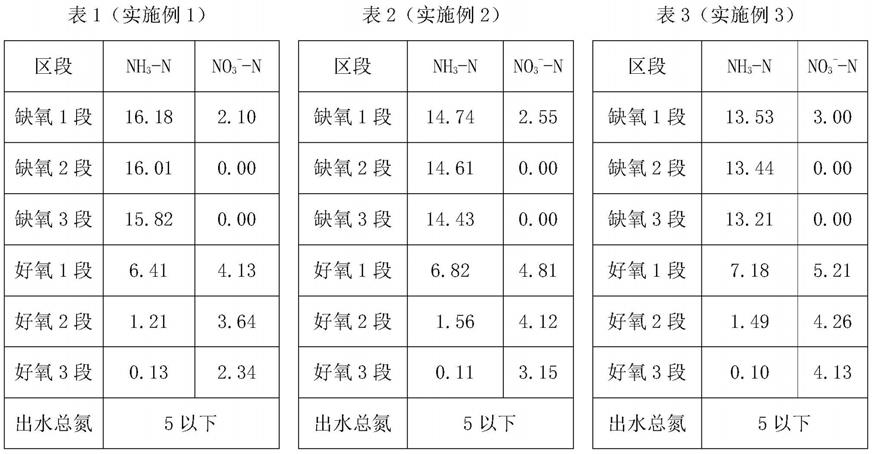

[0094][0095]

如表1-3所示,实施例1-3按照本发明所述方案处理城市污水均可在好氧3段将污水中的总氮降至5mg/l以下。各区段氨态氮和硝态氮的变化规律为:在缺氧1、2、3段氨态氮因为微生物的同化合成作用略有下降,下降幅度很小;在好氧1、2、3段内氨态氮快速降低。

缺氧段的硝态氮来自外回流携带,在缺氧1段即降至很低浓度,在缺氧2段即可完全去除;好氧段的硝态氮有氨氮转化而来,但好氧各段硝态氮的增幅显著低于同段氨态氮的降幅,说明各区段内存在同步硝化反硝化现象,部分被转化成硝态氮的氮元素旋即被反硝化菌转化为氮气从水中去除,从而导致好氧各段硝态氮增幅不大。本发明所述方案控制污泥浓度较高,在5000-7000mg/l之间,而好氧各段溶解氧浓度较低,从而提供了同步硝化反硝化脱氮所需的环境条件;在缺氧2、3段有碳源而无硝态氮,碳源可以被反硝化菌吸收储存而形成内碳源,供好氧段利用,提供了同步硝化反硝化脱氮所需的物质条件。从而最终实现了极限脱氮的效果,使出水总氮维持在5mg/l以下且保持稳定。

[0096]

[0097][0098]

从表4-10所示,对比例1-7所对应的污水处理工艺,都未达到极限脱氮的效果。

[0099]

综上所述,本发明涉及的技术方案去除了传统脱氮工艺中的内回流,增大污泥的回流比,调控好氧阶段溶解氧的浓度,并调控碳源的投加方式和投加比例,使各处理阶段产生协同作用,达到了极限脱氮的效果,使排出水的总氮维持在5mg/l以下。图4为实施例3进行污水处理,出水口系统检测实时数据显示的照片;图5为利用本发明涉及的技术方案进行污水处理的厂区照片。本发明涉及的工艺方法简单,与多级ao工艺或反硝化滤池 离子交换树脂工艺相比,节省大量基建投资、厂区占地,大幅减少后续运维工作量,简化运维工作复杂程度。

[0100]

本发明涉及的技术方案达到了城市污水极限脱氮的技术效果,由于污水处理系统

是通过活性污泥中微生物的代谢活动,将污水中的有机物质氧化为无机质物质,从而使污水得以净化;活性污泥中含有多种细菌、放线菌、酵母菌、霉菌、原生动物及藻类;由于活性污泥中的微生物种类繁多,在处理污水时的代谢反应体系错综复杂相互影响,污水处理工艺的差异使得活性污泥生物代谢反应有很大差异,污水处理工艺的差异对污水处理结果的影响是无法预料的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。