1.本实用新型涉及高压水除鳞系统中的阀门结构技术领域,具体涉及一种管式双单向阀。

背景技术:

2.高压水除鳞阀主要用于冶金行业(板材、棒材、型材、管材)轧钢线上的高压水除鳞系统中,主要用于热轧的轧制过程中,清除钢坯在加热过程中产生的炉生氧化铁皮和轧制过程中产生的二次氧化铁皮,从而提高钢材的表面质量。近几年,各钢铁公司大量引进国外中厚板生产线,其高压水除鳞系统中一般采用在低压充水管路中设置一止回阀来防止高压水回窜至低压管路。但这种设计存在一定的隐患,一旦止回阀失效,高压水不可避免要冲击低压管网,造成事故。

技术实现要素:

3.为解决上述问题,本实用新型提供了一种提高安全性能的管式双单向阀。

4.为实现上述目的,本实用新型采用的技术方案是:它包括,

5.阀体,一端为入口,另一端为出口的中空管状结构,阀体内腔中依次设有第一单向阀,第二单向阀;阀体外周设有径向孔a,该径向孔a一端与第一单向阀连通,另一端连通有安全阀,该安全阀在第一单向阀失效的情况下能够起到报警作用;

6.入口法兰,固定在阀体入口处,带有与阀体内腔连通的通孔,入口法兰内端面与第一单向阀接触连接;

7.出口法兰,固定在阀体出口处,带有与阀体内腔连通的通孔,出口法兰内端面与第二单向阀接触连接;通过入口法兰、出口法兰配合,将第一单向阀与第二单向阀固定在阀体内腔中,保证在第一单向阀失效的情况下,第二单向阀正常工作,有效防止高压水回窜。

8.所述第一单向阀包括第一阀座、第一阀套、第一阀芯、第一弹簧,第二单向阀包括第二阀座、第二阀套、第二阀芯、第二弹簧;第一阀芯一端与第一阀座抵靠,第一阀芯另一端与第一弹簧一端抵靠,第一弹簧另一端与第二阀座抵靠。

9.第一阀座上设有通孔a,第一阀套外周上设有径向孔b,第一阀芯外周上设有流道a,第一阀芯设设有凹槽a,该凹槽a上设有通孔a;液体自入口法兰流入,推动第一阀芯向后移动,一部分液体依次通过通孔a、径向孔b、流道a流入通孔a,另一部分液体依次通过通孔a、径向孔b、径向孔a流入安全阀中。

10.所述第二阀座上设有通孔b,第二阀芯外周上设有流道b,第二阀芯设设有凹槽b,该凹槽b上设有通孔b;从第一阀芯流出的液体推动第二阀芯向后移动,一部分液体依次通过通孔b、流道b流入通孔b,最终流出出口法兰;

11.所述阀体内腔设有径向的环形凸台,该环形凸台端面与第一阀套外壁接触连接,在第一阀套外壁与阀体内腔中形成腔室,该腔室将径向孔a、径向孔b连通,保证第一单向阀失效的情况下,高压水依次经过入口法兰、通孔a、径向孔b、径向孔a,最后流入到安全阀中,

促使安全阀发出警报;所述第一阀套后端面与环形凸台右端面平齐,第二阀座前端面抵靠在环形凸台右端面上。

12.使用本实用新型的有益效果是:本产品由两个单向阀串联而成,并在两个单向阀中间设置了一个安全阀;在使用过程中有效保证了生产的安全性。

附图说明

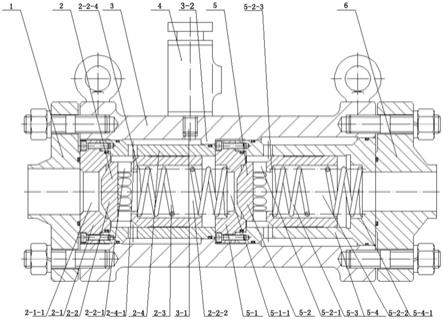

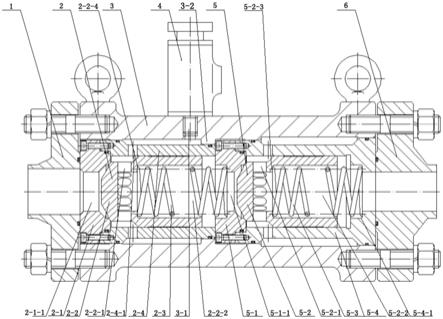

13.图1为本实用新型结构示意图。

14.附图标记包括:

15.1为入口法兰,

16.2为第一单向阀、2

‑

1为第一阀座,2

‑1‑

1为通孔a、2

‑

2为第一阀芯、2

‑2‑

1为流道a、2

‑2‑

2为通孔a、2

‑2‑

3为凹槽a、2

‑

3为第一弹簧、2

‑

4为第一阀套、2

‑4‑

1为径向孔b,

17.3为阀体、3

‑

1为径向孔a,3

‑

2为环形凸台,

18.4为安全阀,

19.5为第二单向阀、5

‑

1为第二阀座、5

‑1‑

1为通孔b、5

‑

2为第二阀芯、5

‑2‑

1为流道b、5

‑2‑

2为通孔b、5

‑2‑

3为凹槽b、5

‑

3为第二弹簧、5

‑

4为第二阀套、5

‑4‑

1为凹槽c,

20.6为出口法兰。

具体实施方式

21.为使本技术方案的目的、技术方案和优点更加清楚明了,下面结合具体实施方式,对本技术方案进一步详细说明。应该理解,这些描述只是示例性的,而不是要限制本技术方案的范围。

22.本实用新型公开了一种提高安全性能的管式双单向阀,它包括阀体3,一端为入口,另一端为出口的中空管状结构,阀体3内腔中依次设有第一单向阀2,第二单向阀5;阀体3外周设有径向孔a3

‑

1,该径向孔a3

‑

1一端与第一单向阀2连通,另一端连通有安全阀4,该安全阀4在第一单向阀2失效的情况下能够起到报警作用;

23.入口法兰1,固定在阀体3入口处,带有与阀体3内腔连通的通孔,入口法兰1内端面与第一单向阀2接触连接;

24.出口法兰6,固定在阀体3出口处,带有与阀体3内腔连通的通孔,出口法兰6内端面与第二单向阀5接触连接;通过入口法兰1、出口法兰6配合,将第一单向阀2与第二单向阀5固定在阀体3内腔中,保证在第一单向阀2失效的情况下,第二单向阀5正常工作,有效防止高压水回窜。

25.第一单向阀2包括第一阀座2

‑

1、第一阀套2

‑

4、第一阀芯2

‑

2、第一弹簧2

‑

3,第一阀座2

‑

1一端与入口法兰1接触,另一端连接有第一阀套2

‑

4,第一阀套2

‑

4内设有第一阀芯2

‑

2;

26.第二单向阀5包括第二阀座5

‑

1、第二阀套5

‑

4、第二阀芯5

‑

2、第二弹簧5

‑

3,第二阀座5

‑

1一端与第一阀套2

‑

4接触,另一端连接有第二阀套5

‑

4,第二阀套5

‑

4内设有第二阀芯5

‑

2;

27.第一阀芯2

‑

2一端与第一阀座2

‑

1抵靠,第一阀芯2

‑

2另一端与第一弹簧2

‑

3一端抵靠,第一弹簧2

‑

3另一端与第二阀座5

‑

1抵靠。

28.第一阀座2

‑

1上设有通孔a2

‑1‑

1,第一阀套2

‑

4外周上设有径向孔b2

‑4‑

1,第一阀芯2

‑

2外周上设有流道a2

‑2‑

1,第一阀芯2

‑

2设设有凹槽a2

‑2‑

3,该凹槽a2

‑2‑

3上设有通孔a2

‑2‑

2;液体自入口法兰1流入,推动第一阀芯2

‑

2向后移动,一部分液体依次通过通孔a2

‑1‑

1、径向孔b2

‑4‑

1、流道a2

‑2‑

1流入通孔a2

‑2‑

2,另一部分液体依次通过通孔a2

‑1‑

1、径向孔b2

‑4‑

1、径向孔a3

‑

1流入安全阀4中。

29.第一弹簧2

‑

3一端抵靠在凹槽a2

‑2‑

3中,保证第一阀套2

‑

4中左右移动。

30.所述第二阀座5

‑

1上设有通孔b5

‑1‑

1,第二阀芯5

‑

2外周上设有流道b5

‑2‑

1,第二阀芯5

‑

2设设有凹槽b5

‑2‑

3,该凹槽b5

‑2‑

3上设有通孔b5

‑2‑

2;从第一阀芯2

‑

2流出的液体推动第二阀芯5

‑

2向后移动,一部分液体依次通过通孔b5

‑1‑

1、流道b5

‑2‑

1流入通孔b5

‑2‑

2,最终流出出口法兰6;

31.第二阀套5

‑

4尾部设有凹槽c5

‑4‑

1,第二弹簧5

‑

3一端与凹槽b5

‑2‑

3抵靠,另一端与凹槽c5

‑4‑

1抵靠,保证第二阀芯5

‑

2在第二阀套5

‑

4中左右移动。

32.所述阀体3内腔设有径向的环形凸台3

‑

2,该环形凸台3

‑

2端面与第一阀套2

‑

4外壁接触连接,在第一阀套2

‑

4外壁与阀体3内腔中形成腔室,该腔室将径向孔a3

‑

1、径向孔b2

‑4‑

1连通,保证第一单向阀2失效的情况下,高压水依次经过入口法兰1、通孔a2

‑1‑

1、径向孔b2

‑4‑

1、径向孔a3

‑

1,最后流入到安全阀4中,促使安全阀发出警报;所述第一阀套2

‑

4后端面与环形凸台3

‑

2右端面平齐,第二阀座5

‑

1前端面抵靠在环形凸台3

‑

2右端面上。

33.本产品在实际使用时,当第一个单向阀失效时,第二个单向阀仍然可以继续工作,此结构设计可以保证高压水不回窜的同时,还可以进入到安全阀处,安全阀启跳报警提醒现场工作人员更换阀门,从而保证了生产的安全。

34.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本技术内容的思想,在具体实施方式及应用范围上可以作出许多变化,只要这些变化未脱离本实用新型的构思,均属于本专利的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。