1.本技术属于汽车制动器测试技术领域,更具体地说,是涉及一种功能测试机。

背景技术:

2.汽车制动器包括制动器本体和分别设于制动器本体上的杠杆、调节器、推盘以及刹车片。其中,汽车制动器的工作过程为:使用者向下踩动刹车踏板,此时杠杆发生转动,调节器在杠杆的驱动下发生旋转,并驱动推盘下压,推盘下压时带动刹车片移动,从而实现刹车工作。

3.一般的,汽车制动器在出货前,需要进行功能测试,从而保证汽车制动器的功能。但是,目前的功能测试机无法同时对杠杆、调节器以及推盘进行功能测试,从而无法全面确保汽车制动器的整体功能。

技术实现要素:

4.本技术实施例的目的之一在于:提供一种功能测试机,旨在解决现有技术中,功能测试机无法同时对杠杆、调节器以及推盘进行功能测试的技术问题。

5.为解决上述技术问题,本技术实施例采用的技术方案是:

6.提供了一种功能测试机,用于对汽车制动器进行测试,所述汽车制动器包括制动器本体,转动设于所述制动器本体上的杠杆,连接于所述杠杆的输出端的调节器,以及连接于所述调节器的输出端且用于推动刹车片刹车的推盘;所述功能测试机包括:

7.定位机构,用于定位所述制动器本体;

8.第一测试机构,包括第一机架、设于所述第一机架上的压杆机构,以及分别设于所述压杆机构上的第一位移传感器和压力传感器;所述压杆机构能够挤压所述杠杆转动,以使得所述推盘在所述调节器的驱动下移动至预设位置;

9.第二测试机构,包括第二机架、设于所述第二机架上的旋转机构,以及设于所述旋转机构上的扭矩传感器;所述旋转机构能够旋转所述调节器或在所述调节器的带动下发生旋转;

10.第三测试机构,包括第三机架、活动设于所述第二机架上的第一移动件,以及设于所述第一移动件上的第二位移传感器;所述第一移动件能够移动至抵持于所述推盘,并在所述推盘的推动下发生移动。

11.本技术实施例提供的功能测试机的有益效果在于:与现有技术相比,本技术中,功能测试机包括定位机构、第一测试机构、第二测试机构以及第三测试机构,测试汽车制动器时,压杆机构挤压杠杆并使得杠杆转动,第一位移传感器测量杠杆转动时的转动位移,且压力传感器测量压杆机构挤压杠杆的压力值,从而获取杠杆的转动位移和挤压杠杆的压力,实现对杠杆的测试工作;旋转机构旋转调节器,或者,杠杆在压杆机构的挤压下转动以驱动调节器旋转,旋转机构在调节器的带动下旋转,此时,扭矩传感器测量调节器的扭矩,实现对调节器的测试工作;第一移动件移动至抵持于推盘,调节器旋转时,驱动推盘移动至预设

位置,此时,第一移动件在推盘的推动下发生移动并移动至预设位置,第二位移传感器测量推盘的移动位移,从而实现对推盘的测试工作。如此,功能测试机能够同时对汽车制动器的杠杆、调节器以及推盘进行测试,保证汽车制动器的测试完整性,从而保证了汽车制动器的功能。

附图说明

12.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

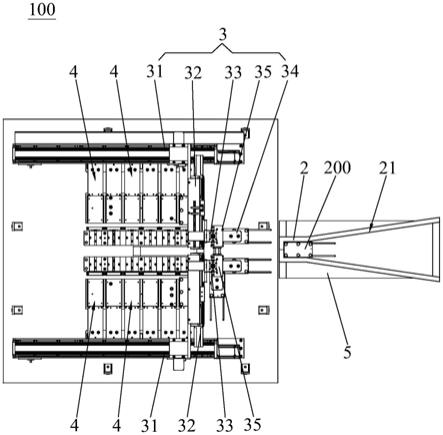

13.图1为本技术实施例提供的功能测试机的立体示意图;

14.图2为图1的功能测试机的第一测试机构的立体示意图;

15.图3为图2的第一测试机构的压杆机构的部分立体示意图;

16.图4为图3中的限位组件的分解示意图;

17.图5为图2的第一测试机构的换型机构配合滑动件的立体示意图;

18.图6为图5的换型机构的立体示意图;

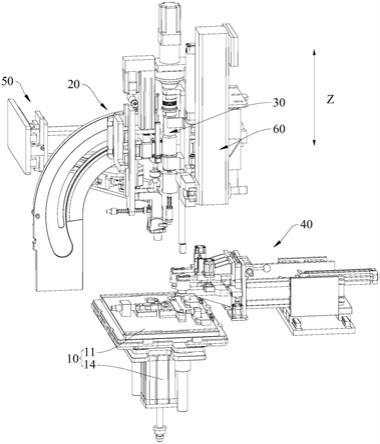

19.图7为图1的功能测试机的第二测试机构的一个视角的立体示意图;

20.图8为图7的部分示意图;

21.图9为图1的功能测试机的第二测试机构的另一个视角的立体示意图;

22.图10为图1的功能测试机的第三测试机构的一个视角的立体示意图;

23.图11为图10的部分示意图;

24.图12为图1的功能测试机的第三测试机构的另一个视角的立体示意图;

25.图13为图12中a处的局部放大图;

26.图14为图1的功能测试机的第四测试机构的立体示意图;

27.图15为图14的第四测试机的电压检测件的立体示意图;

28.图16为图1的功能测试机的定位机构的部分立体示意图;

29.图17为图1的功能测试机的压紧机构的立体示意图。

30.其中,图中各附图标记:

31.10

‑

定位机构;11

‑

定位板;12

‑

第一抵持件;13

‑

第二抵持件;14

‑

第八驱动件;20

‑

第一测试机构;21

‑

第一机架;22

‑

压杆机构;221

‑

第一驱动件;222

‑

第二移动件;223

‑

挤压杆;23

‑

第一位移传感器;24

‑

压力传感器;25

‑

弹性结构;251

‑

第一杆体;252

‑

连接部;253

‑

连接环;254

‑

第一弹簧;26

‑

换型机构;261

‑

换型架;2611

‑

第一弧形槽;2612

‑

第二弧形槽;262

‑

弧形齿条;263

‑

调节结构;2631

‑

手摇;2632

‑

齿轮;2633

‑

轴承;264

‑

第三限位件;265

‑

锁紧件;27

‑

滑动件;28

‑

限位组件;281

‑

第一限位件;282

‑

第二限位件;283

‑

第一限位孔;284

‑

第二限位孔;30

‑

第二测试机构;31

‑

第二机架;311

‑

第一架体;3111

‑

第一滑块;312

‑

第二架体;3121

‑

第一导轨;3122

‑

第二滑块;313

‑

第三架体;3131

‑

第二导轨;3132

‑

第三滑块;314

‑

第四架体;3141

‑

第三导轨;315

‑

第一固定架;3151

‑

锁紧槽;316

‑

第二固定架;32

‑

旋转机构;321

‑

第二驱动件;3211

‑

伺服电机;3212

‑

减速机;322

‑

连轴组件;3221

‑

联轴器;323

‑

浮动批头;3231

‑

批头;3232

‑

套筒;32321

‑

第二固定孔;3233

‑

第二杆体;32331

‑

第一固定孔;3234

‑

第二

弹簧;33

‑

扭矩传感器;34

‑

电磁离合器;35

‑

第五驱动件;40

‑

第三测试机构;41

‑

第三机架;411

‑

第四滑块;412

‑

第四导轨;42

‑

第一移动件;421

‑

第一移动臂;422

‑

压块;43

‑

第二位移传感器;44

‑

第三移动件;441

‑

限位块;4411

‑

避位槽;442

‑

第二移动臂;45

‑

第三驱动件;46

‑

第四驱动件;47

‑

第六驱动件;48

‑

第三固定架;481

‑

第一安装板;482

‑

第二安装板;483

‑

第五滑块;484

‑

第五导轨;49

‑

换型组件;491

‑

第一固定块;492

‑

第二固定块;4921

‑

限位槽;493

‑

第一插接件;494

‑

第二插接件;50

‑

第四测试机构;51

‑

第四机架;511

‑

第五固定架;5111

‑

第六导轨;512

‑

第六固定架;5121

‑

第六滑块;513

‑

第七固定架;5131

‑

条形槽;52

‑

电压检测件;521

‑

检测本体;522

‑

电压检测探针;53

‑

第七驱动件;54

‑

第三插接件;60

‑

压紧机构;61

‑

第五机架;62

‑

压紧杆;z

‑

第一方向;x1

‑

第二方向;y1

‑

第三方向;x2

‑

第四方向;y2

‑

第五方向;y3

‑

第六方向;x3

‑

第七方向。

具体实施方式

32.下结合具体附图及实施例进行详细说明:

33.本技术实施例提供的功能测试机主要用于对汽车制动器进行测试。此处需要说明的是,汽车制动器包括制动器本体,转动设于制动器本体上的杠杆,连接于杠杆的输出端且活动设于制动器本体上的调节器,以及,连接于调节器的输出端且活动设于制动器本体上的推盘。其中,推盘用于推动刹车片移动;工作时,使用者踩踏汽车的踏板,杠杆发生转动,调节器在杠杆的驱动下旋转,推盘在调节器的驱动下移动,则刹车片在推盘的推动下移动,从而实现刹车操作。

34.请参阅图1,该功能测试机包括定位机构10、第一测试机构20、第二测试机构30以及第三测试机构40。定位机构10用于承托制动器本体,并定位制动器本体,从而实现杠杆、调节器以及推盘的定位,如此,使得汽车制动器的杠杆、调节器以及推盘均位于测试位置上,便于杠杆、调节器以及推盘的测试工作的顺利进行。第一测试机构20、第二测试机构30以及第三测试机构40均设于定位机构10的相同侧,且第一测试机构20、第二测试机构30以及第三测试机构40相互连接或者间隔分布;其中,第一测试机构20、第二测试机构30以及第三测试机构40均设于定位机构10的上方。

35.请参阅图2,第一测试机构20包括第一机架21、压杆机构22、第一位移传感器23以及压力传感器24,压杆机构22设于第一机架21上,并能够挤压杠杆以使得杠杆发生转动,第一位移传感器23和压力传感器24分别设于压杆机构22上。测试杠杆时,压杆机构22挤压杠杆,使得杠杆转动,第一位移传感器23测量压杆机构22挤压杠杆时的挤压位移,从而获取杠杆在转动时的转动位移,且压力传感器24测量压杆机构22挤压杠杆的压力值,通过分析第一位移传感器23的转动位移和压力传感器24的压力值,能够获取杠杆的工作状态和使用情况,从而保证杠杆的功能。其中,压杆机构22完成一次挤压杠杆的动作后,即压力传感器24和第一位移传感器23完成一次测量工作,此时压杆机构22能够进行复位以待下一次的挤压动作,从而实现多次挤压杠杆的操作,以多次获取杠杆的转动位移和压杆机构22挤压杠杆的压力值。

36.此处需要说明的是,本实施例中,测试杠杆时,压杆机构22挤压杠杆,一般在推盘移动至预设位置时停止挤压动作,即杠杆完成转动,压杆机构22完成挤压动作,此时第一位移传感器23能够获取杠杆停止转动后的转动位移,也即是获取推盘移动至预设位置时的杠

杆的转动位移。此处还需要说明的是,一般的,为适应推盘或刹车片在工作过程中的磨损情况,推盘每次移动以带动刹车片刹车时,调节器都会给推盘提供一定的位移补偿,从而确保推盘能够带动刹车片进行刹车;如此,压杆机构22每次挤压杠杆以使得推盘移动时,调节器都会给推盘的移动移动一定的位移补偿,则理论上,推盘每次移动至预设位置时,推盘的移动位移不同,相应的,杠杆的转动位移也不相同。因此,通过多次挤压杠杆以分别使得推盘移动至预设位置,以多次获取杠杆完成转动后的转动位移,除了能够获取杠杆的工作状态和使用情况外,还能够获取杠杆每次转动后调节器对推盘的补偿量,如此,获取调节器的补偿均匀性情况。

37.请参阅图7,第二测试机构30包括第二机架31、旋转机构32以及扭矩传感器33,旋转机构32设于第二机架31上,并能够连接于调节器,从而旋转调节器或者在调节器的带动下发生旋转。扭矩传感器33设于旋转机构32上,并在旋转机构32旋转时测量旋转机构32的扭矩,从而获取调节器的扭矩传感器33;通过分析调节器的扭矩,能够获取调节器的工作状态和使用情况,从而保证调节器的功能,即完成对调节器的测试工作。其中,本实施例中,在旋转机构32带动调节器旋转到推盘移动至预设位置后,或者,杠杆驱动调节器转动以使得推盘移动至预设位置后,扭矩传感器33完成一次扭矩测量工作,此时旋转机构32能够进行复位,从而带动调节器复位,以待下一次的测试工作,如此,旋转机构32能够多次旋转调节器或者旋转机构32能够多次在调节器的带动下旋转,扭矩传感器33能够多次获取调节器的扭矩。

38.请参阅图10,第三测试机构40包括第三机架41、第一第二移动件222以及第二位移传感器43,第一移动件42活动设于第二机架31上,并能够在测试工作前移动至抵持于推盘,且推盘移动时,第一移动件42能够在推盘的推动下发生移动。第二位移传感器43设于第一移动件42上,以测量第一移动件42的移动位移。可以理解的,测试推盘时,第一移动件42移动至抵持于推盘,推盘在调节器的驱动下移动以推动第一移动件42,第一移动件42在推盘的推动下发生移动,第二位移传感器43和第一移动件42同步移动,以测量第一移动件42的移动位移,从而获取推盘的移动位移,通过分析推盘的位移,能够获取推盘的工作状态和使用情况,从而保证推盘的功能。其中,第一移动件42在推盘的推动下移动后,第二位移传感器43完成一次位移测量工作,此时推盘能够在调节器的驱动下发生复位,且第一移动件42也能够复位以再次抵持于推盘,以待下一次的测试工作,如此,第一移动件42能够多次在推盘的推动下发生移动,则第二位移传感器43能够多次获取推盘的移动位移。

39.可以理解的,推盘能够在调节器的驱动下移动至预设位置,则第二位移传感器43能够测量推盘移动至预设位置时的移动位移。本实施例中,通过推盘多次移动至预设位置,以多次获取推盘移动至预设位置时的移动位移,还能够获取推盘每次移动后,调节器对推盘的补偿量,如此,获取调节器的补偿均匀性情况。

40.其中,在本实施例中,推盘移动至预设位置时,推盘处于其带动刹车片完成刹车操作时的位置,如此,本实施例中的测试模拟了汽车制动器在实际进行刹车操作时的情景,提高了测试的真实性和可靠性。

41.本实施例中,功能测试机对汽车制动器的测试方式有两种,具体如下:

42.第一种,先将旋转机构32移动至调节器处,第一移动件42移动至抵持于推盘。然后,压杆机构22挤压杠杆,使得杠杆发生转动,第一位移传感器23测量杠杆转动时的转动位

移,且压力传感器24测量压杆机构22挤压杠杆的压力值;与此同时,调节器在杠杆的驱动下发生转动,则旋转机构32在调节器的驱动下旋转,扭矩传感器33测量调节器的扭矩;与此同时,推盘在调节器的驱动下移动至预设位置,则第一移动件42在推盘的推动下移动至预设位置,第二位移传感器43测量推盘的移动位移;最后,压杆机构22复位,以松开杠杆,从而使得杠杆复位,此时旋转机构32复位并旋转调节器,从而带动调节器和推盘复位,以待下一次的测试工作。

43.第二种,先将旋转机构32移动至调节器处,第一移动件42移动至抵持于推盘。然后,旋转机构32旋转调节器,使得扭矩传感器33测量调节器的扭矩;与此同时,推盘在调节器的驱动下移动至预设位置,则第一移动件42在推盘的推动下移动至预设位置,第二位移传感器43测量推盘的移动位移;最后,旋转机构32复位并旋转调节器,从而带动调节器和推盘复位,以待下一次的测试工作。

44.可以理解的,功能测试机对汽车制动器进行测试工作时,可以采用第一种测试方式,也可以采用第二种测试方式,当然,也可以第一种测试方式和第二种测试方式混合使用,此处不唯一限定第一种测试方式和第二种测试方式的使用顺序。

45.本技术实施例中,功能测试机包括定位机构10、第一测试机构20、第二测试机构30以及第三测试机构40,测试汽车制动器时,压杆机构22挤压杠杆并使得杠杆转动,第一位移传感器23测量杠杆转动时的转动位移,且压力传感器24测量压杆机构22挤压杠杆的压力值,从而获取杠杆的转动位移和挤压杠杆的压力,实现对杠杆的测试工作;旋转机构32旋转调节器,或者,杠杆在压杆机构22的挤压下转动以驱动调节器旋转,旋转机构32在调节器的带动下旋转,此时,扭矩传感器33测量调节器的扭矩,实现对调节器的测试工作;第一移动件42移动至抵持于推盘,调节器旋转时,驱动推盘移动至预设位置,此时,第一移动件42在推盘的推动下发生移动并移动至预设位置,第二位移传感器43测量推盘的移动位移,从而实现对推盘的测试工作。如此,功能测试机能够同时对汽车制动器的杠杆、调节器以及推盘进行测试,保证汽车制动器的测试完整性,从而保证了汽车制动器的功能;并且,对汽车制动器进行测试时,无需设置多个设备分别对杠杆、调节器以及推盘进行测试,简化了功能测试机整体的结构。

46.请参阅图2,在本实施例中,压杆机构22包括第一驱动件221、第二移动件222以及挤压杆223,第一位移传感器23设于第二移动件222上,压力传感器24设于挤压杆223上。第一驱动件221设于第一机架21上,第二移动件222连接于第一驱动件221的输出端,并在第一驱动件221的驱动下发生移动。挤压杆223转动设于第二移动件222上,并在第二移动件222的带动下挤压杠杆并相对第二移动件222摆动,以使得挤压杆223更好地抵紧于杠杆,从而避免挤压杆223脱离杠杆。其中,这里设置第二移动件222的移动方向为第一方向z,则第二移动件222能够在第一驱动件221的驱动下沿第一方向z朝向或背向杠杆移动,挤压杆223在第二移动件222的驱动下沿第一方向z朝向杠杆移动并挤压杠杆或背向杠杆移动以脱离杠杆。可以理解的,压杆机构22的测试工作步骤为:第一驱动件221启动,第二移动件222在第一驱动件221的驱动下沿第一方向z朝向杠杆移动,这里,第二移动件222能够通过导轨和滑块的配合滑设于第一机架21上,挤压杆223在第二移动件222的带动下沿第一方向z朝向杠杆移动并挤压杠杆,使得杠杆发生转动,且此时挤压杆223相对第二移动件222摆动而与杠杆的摆动操作相适配,从而保持挤压杆223抵紧于杠杆的状态,第一位移传感器23和第二移

动件222同步移动,以测量第二移动件222沿第一方向z移动的位移,压力传感器24与挤压杆223同步移动,以测量挤压杆223挤压杠杆时的压力值;在挤压杆223挤压杠杆,直到推盘移动至预设位置后,第一驱动件221驱动第二移动件222沿第一方向z背离杠杆移动以复位,挤压杆223在第二移动件222的带动下沿第一方向z背离杠杆移动以脱离杠杆,并实现复位,从而实现杠杆的复位,以便于挤压杆223下一次进行挤压杠杆的操作。

47.本实施例中,挤压杆223的摆动平面平行于杠杆的转动平面,如此,当挤压杆223在挤压杠杆时,挤压杆223相对第二移动件222摆动,能够适应于杠杆的转动,从而更好地抵紧并挤压杠杆,避免挤压杆223在挤压杠杆时由于杠杆的转动脱离杠杆。其中,挤压杆223的摆动平面垂直于第二方向x1,第二方向x1垂直于第一方向z。可以理解的,当挤压杆223沿第一方向z移动并挤压杠杆时,杠杆绕沿第二方向x1延伸而成的轴线转动,此时挤压杆223也相应绕沿第二方向x1延伸而成的轴线摆动,以更好地抵紧杠杆并挤压杠杆,防止挤压杆223脱离杠杆。

48.其中,在本实施例中,第一方向z为竖直方向,第二方向x1为水平方向,此时挤压杆223朝下设置,并在测试时向下移动以挤压杠杆,且在完成测试工作后向上移动以脱离杠杆;当然,第一方向z也可以设置为与垂直方向形成大于0

°

的夹角,此时第一方向z仍然垂直于第二方向x1,此处不唯一限定第一方向z和第二方向x1的具体指向,即,不唯一限定挤压杆223的具体朝向。

49.本实施例中,挤压杆223用于挤压杠杆的端面设置为弧面,以便于挤压杆223更好地适应杠杆的转动。

50.请参阅图2

‑

4,在本实施例中,挤压杆223和第一机架21间隔分布,挤压杆223和第一机架21之间连接有弹性结构25,且挤压杆223摆动时抵紧弹性结构25并挤压弹性结构25。可以理解的,当挤压杆223在第二移动件222的驱动下移动并挤压杠杆时,挤压杆223相对杠杆摆动,并抵紧且挤压弹性结构25,从而使得弹性结构25处于蓄力状态,如此,挤压杆223则在弹性结构25的弹力作用下抵紧于杠杆,使得挤压杆223能够更好地适配于杠杆的转动,且保证挤压杆223和杠杆的抵紧状态,避免挤压杆223在摆动时脱离杠杆,提高挤压杆223摆动时的稳定性。

51.在具体的实施例中,第一机架21上设有限位组件28,限位组件28包括第一限位件281和滑设于第一限位件281上的第二限位件282,第一限位件281和第二限位件282均沿第一方向z贯通设置且相互连通,挤压杆223沿第一方向z依次穿设于第二限位件282和第一限位件281,并能够在第二移动件222的带动下沿第一方向z依次活动于第二限位件282和第一限位件281内。第二限位件282和第一限位件281形成沿第二方向x1上的限位,避免挤压杆223分别在第二限位件282和第一限位件281内沿第二方向x1移动,并且,挤压杆223能够在第一限位件281内摆动,以带动第二限位件282在第一限位件281上滑动。其中,本实施例中,挤压杆223于第一限位件281内摆动时,挤压杆223带动第二限位件282滑动,此时第二限位件282沿第三方向y1滑动,这里,第三方向y1分别垂直于第一方向z和第二方向x1。相应的,第二限位件282和第一机架21沿第三方向y1间隔分布,弹性结构25沿第三方向y1延伸且连接于第二限位件282和第一机架21之间。可以理解的,当第一驱动件221驱动第二移动件222沿第一方向z朝向杠杆运动时,挤压杆223在第二移动件222的带动下沿第一方向z朝向杠杆移动,此时挤压杆223沿第一方向z活动于第二限位件282和第一限位件281内,并从第一限

位件281伸出以抵紧于杠杆;与此同时,挤压杆223绕第二移动件222摆动,则挤压杆223于第一限位件281内摆动,从而带动第二限位件282沿第三方向y1滑动,此时第二限位件282滑设于第一限位件281上,第二限位件282和第一限位件281形成沿第二方向x1上的限位,从而限制了挤压杆223沿第二方向x1上的晃动,保证挤压杆223在挤压杠杆时准确地抵紧于杠杆。

52.在具体的实施例中,第一限位件281上开设有第一限位孔283,第二限位件282上开设有第二限位孔284,挤压杆223依次穿设于第二限位孔284和第一限位孔283。其中,第二限位孔284为与挤压杆223相适配的圆形孔,使得挤压杆223摆动时能够带动第二限位件282沿第三方向y1滑动,如此能够避免挤压杆223于第二限位件282内的晃动而导致挤压杆223脱离杠杆,并且,也使得挤压杆223不会沿第二方向x1滑动于第二限位件282内。其中,在第一限位件281垂直于第一方向z的截面上,第一限位孔283为腰型孔,且第一限位孔283沿第三方向y1延伸,使得挤压杆223穿设于第一限位孔283并能够于第一限位孔283内摆动。此处需要说明的是,第一限位孔283的设置,限制了挤压杆223的摆动行程,避免挤压杆223无限摆动而导致与杠杆脱离。

53.在具体的实施例中,弹性结构25包括第一杆体251、两个连接部252、连接环253以及第一弹簧254,第一杆体251连接于第二限位件282,并穿设于第一机架21,第一杆体251能够相对第一机架21沿第三方向y1移动,且第一杆体251沿第三方向y1上的相对两端分别设有上述连接部252。连接环253环设于第一杆体251上,且位于两个连接部252之间,连接环253固定于第一机架21上。第一弹簧254套设于第一杆体251上且连接于两个连接部252之间,且第一弹簧254的中部连接于连接环253。此处需要说明的是,当挤压杆223于第一限位件281内摆动时,第二限位件282在挤压杆223的带动下沿第三方向y1滑设于第一限位件281上,第二限位件282推动第一杆体251,使得第一杆体251沿第三方向y1活动于第一机架21上,此时第一杆体251相对连接环253活动,则连接环253和靠近第二限位件282的一个连接部252的部分第一弹簧254处于压缩状态,而连接环253和远离第二限位件282的一个连接部252的部分第一弹簧254处于拉伸状态,即整个第一弹簧254处于蓄力状态,挤压杆223在第一弹簧254的挤压作用下挤压杠杆;当挤压杆223复位时,挤压杆223脱离杠杆,第一弹簧254复位,并带动第一杆体251沿第三方向y1复位。其中,第一杆体251活动穿设于第一机架21上,保证了第二限位件282只能够沿第三方向y1移动,从而保证了挤压杆223的摆动稳定性。

54.请参阅图2及图5

‑

6,在本实施例中,第一测试机构20还包括换型机构26,换型机构26包括用于固定在外部设备上的换型架261,换型架261上开设有呈弧状延伸的弧形槽,该弧形槽为第一弧形槽2611。第一机架21上设有滑动件27,滑动件27可拆卸地连接于换型架261,从而实现换型架261和第一机架21的可拆卸连接。滑动件27滑设于弧形槽内,从而带动第一机架21沿第一弧形槽2611的延伸方向滑动,以调节挤压杆223的朝向,也即是,调节挤压杆223的挤压方向,从而使得挤压杆223能够挤压不同型号的汽车制动器的杠杆。其中,第一弧形槽2611的延伸方向垂直于第二方向x1,且滑动件27通过锁紧件265可拆卸地固定于换型架261上。

55.如图2所示,本实施例中,挤压杆223沿竖直方向朝下设置,滑动件27通过锁紧件265固定于换型架261上。当需要调节挤压杆223的朝向时,先松开锁紧件265,以将滑动件27和换型架261拆开,即实现第一机架21和换型架261的拆卸;然后,将滑动件27沿着第一弧形槽2611的延伸方向滑设于换型架261上,从而带动第一机架21沿第一弧形槽2611的延伸方

向转动,此时挤压杆223也相应发生转动,实现挤压杆223的朝向调节,即实现挤压杆223的挤压方向的调节;当挤压杆223调节好其朝向后,再通过锁紧件265将滑动件27和换型架261实现固定即可。其中,在具体的使用过程中,换型架261仅在沿第一弧形槽2611的延伸路径上的两个位置上设置用于锁紧滑动件27的锁紧件265,此时挤压杆223仅适用于沿竖直方向挤压杠杆和沿水平方向挤压杠杆两种情况;具体地,如图2所示,滑动件27通过其中一个锁紧件265固定于换型架261上,此时挤压杆223沿竖直方向朝向设置;当滑动件27沿第一弧形槽2611滑动90

°

,此时滑动件27能够通过另一个锁紧件265固定于换型架261上,此时挤压杆223沿水平方向朝向设置;这里,换型架261上还可以在沿第一弧形槽2611的延伸路径上的多个位置上设置锁紧件265,则滑动件27能够通过其他锁紧件265锁紧于换型架261上,实现挤压杆223更多角度上的朝向调节。

56.在具体的实施例中,换型架261上设有沿第一弧形槽2611的延伸方向延伸设置的弧形齿条262,且弧形齿条262设于第一弧形槽2611的旁侧。换型机构26还包括调节结构263,调节结构263包括手摇2631和设于手摇2631上的齿轮2632。齿轮2632嵌设于滑动件27上,且在手摇2631的带动下啮合于弧形齿条262,从而带动滑动件27滑设于第一弧形槽2611内。可以理解的,调节挤压杆223的朝下时,摇动手摇2631,此时齿轮2632在手摇2631的带动下转动并啮合于弧形齿条262上,从而带动滑动件27沿第一弧形槽2611滑动,实现第一机架21的转动,从而实现挤压杆223的朝向调节。本实施例中,通过摇动手摇2631即可实现机架的转动,操作非常简单且省力。在具体的实施例中,调节结构263上还设有轴承2633,轴承2633固定于滑动件27上,如此,手摇2631在转动时,齿轮2632啮合于弧形齿条262,且轴承2633带动滑动件27滑动。其中,齿轮2632嵌设于第二滑块3122内,轴承2633固定于固定块内。

57.在具体的实施例中,换型架261上贯通有第二弧形槽2612,第二弧形槽2612沿第一弧形槽2611的延伸方向延伸设置,第二弧形槽2612设于第一弧形槽2611内,且与第一弧形槽2611连通。手摇2631依次穿设于第二弧形槽2612和滑动件27,且第一机架21设于换型架261的一侧,手摇2631伸出至换型架261的另一侧,如此,便于使用者摇动手摇2631,且不会因为第一机架21而产生干涉。其中,调节结构263还包括与手摇2631间隔分布的第三限位件264,第三限位件264依次穿设于第二弧形槽2612和滑动件27。如此,摇动手摇2631时,齿轮2632啮合于弧形齿条262,从而带动滑动件27滑设于第一弧形槽2611内,此时第三限位件264也在滑动件27的带动下移动,由于第三限位件264穿设于第二弧形槽2612,从而保证了滑动件27的滑动方向。

58.请参阅图7,在本实施例中,旋转机构32包括第二驱动件321、连轴组件322以及浮动批头323,第二驱动件321设于第二机架31上,第二机架31能够用于固定在外部设备上。连轴组件322包括多个依次连接的安全联轴器3221,连轴组件322一端的安全联轴器3221设于第二驱动件321的输出端,扭矩传感器33设于其中两个安全联轴器3221之间。浮动批头323连接于连轴组件322另一端的安全联轴器3221上。此处需要说明的是,浮动批头323能够在安全联轴器3221的带动下弹性抵持于调节器,并旋转调节器,或者,在调节器的带动下发生旋转。其中,浮动批头323的旋转方向垂直于第一方向z。

59.可以理解的,在测试调节器时,浮动批头323弹性抵持于调节器。第二驱动件321启动,多个安全联轴器3221在第二驱动件321的驱动下发生旋转,使得浮动批头323在安全联

轴器3221的带动下旋转调节器;或者,浮动批头323在调节器的带动下发生旋转,从而实现多个联轴器3221旋转。此时扭矩传感器33测量调节器的扭矩,从而实现对调节器的测试工作。此处还需要说明的是,浮动批头323弹性抵持于调节器,保证了浮动批头323对调节器的旋转工作,避免浮动批头323在旋转过程中脱离调节器而导致扭矩的测量结果不准确,并且,还实现了调节器和浮动批头323的软连接,减小浮动批头323和调节器在测试过程中的损坏概率。此外,安全联轴器3221的设置,能够实现对扭矩传感器33的过载保护,提高对第二测试机构30的保护。

60.在具体的实施例中,第二驱动件321包括伺服电机3211和设于伺服电机3211的输出端的减速机3212,旋转机构32还包括设于减速机3212的输出端的电磁离合器34,安全联轴器3221连接于电磁离合器34的输出端。其中,电磁离合器34用于单向将第二驱动件321的动力传递给安全联轴器3221,实现对第二驱动件321的保护。可以理解的,在工作过程中,电磁离合器34处于闭合状态,第二驱动件321启动时,电磁离合器34将第二驱动件321的动力传递至安全联轴器3221上;当浮动批头323在调节器的带动下发生旋转时,电磁离合器34切换为张开状态,则在安全联轴器3221的带动下发生空转,如此,防止安全联轴器3221上的动力反向传递至第二驱动件321上,从而实现了第二驱动件321的动力的单向输出。

61.请参阅图8,在具体的实施例中,浮动批头323包括批头3231、套筒3232、第二杆体3233以及第二弹簧3234,第二杆体3233连接于连轴组件322另一端的安全联轴器3221,套筒3232套设于第二杆体3233,且第二杆体3233能够伸缩活动于套筒3232内。第二弹簧3234套设于第二杆体3233上,且第二弹簧3234弹性抵持于连轴组件322另一端的安全联轴器3221和套筒3232之间,批头3231设于套筒3232远离安全联轴器3221的一端。可以理解的,在测试调节器时,批头3231抵持于调节器,使得套筒3232在批头3231的带动下朝向背离调节器的方向移动,此时第二杆体3233相对套筒3232活动,从而使得套筒3232挤压第二弹簧3234,第二弹簧3234处于蓄力状态;其中,套筒3232套接于第二杆体3233,且能够相对第二杆体3233伸缩活动,保证了批头3231的移动稳定性,避免批头3231发生晃动。

62.具体的,第二杆体3233上开设有第一固定孔32331,套筒3232上设有第二固定孔32321,第二固定孔32321设置为腰型孔。当套筒3232套设于第二杆体3233上时,第二杆体3233上的第一固定孔32331和套筒3232上的第二固定孔32321相互连通。这里,采用插销依次插接于第二固定孔32321和第一固定孔32331,且第一固定孔32331和插销相适配。可以理解的,当批头3231抵持调节器时,套筒3232相对第二杆体3233活动,此时插销活动于第二固定孔32321内,由于第二固定孔32321设置为腰型孔,则插销能够与第二固定孔32321形成限位,从而限制套筒3232相对于第二杆体3233活动的活动行程,避免第二杆体3233脱离套筒3232,保证了安全联轴器3221和批头3231的连接关系,从而保证了安全联轴器3221上的动力能够传递至批头3231上。

63.请一并参阅图7及图9,在具体的实施例中,第二机架31包括第一架体311、第二架体312、第三架体313以及第四架体314,第二驱动件321设于第一架体311上,第一架体311上设有第一滑块3111,第二架体312上设有第二滑块3122和沿第一方向z延伸的第一导轨3121,第一滑块3111滑设于第一导轨3121上,实现第一架体311沿第一方向z上相对第二架体312的移动;具体的,第二架体312设有第五驱动件35,第五驱动件35的输出端连接于第一架体311,如此,第五驱动件35在启动时能够驱动第一架体311沿第一方向z移动,从而实现

批头3231沿第一方向z上的移动。第三架体313上设有第三滑块3132和沿第四方向x2延伸的第二导轨3131,第二滑块3122滑设于第二导轨3131上,从而实现第二架体312沿第四方向x2滑设于第三架体313上。第四架体314上设有沿第五方向y2延伸的第三导轨3141,第三滑块3132滑设于第三导轨3141上,实现第三架体313沿第五方向y2滑设于第四架体314上。其中,第一方向z、第四方向x2以及第五方向y2设置为两两相互垂直。如此,通过第一架体311沿第一方向z滑动,第二架体312沿第四方向x2滑动,且第三架体313沿第五方向y2滑动,则能够分别实现批头3231在第一方向z、第四方向x2以及第五方向y2上的移动,即实现批头3231的位置调节,从而能够在对调节器测试前,实现批头3231移动至抵持于调节器,以便于批头3231旋转调节器或者在调节器的带动下旋转。

64.此处需要说明的是,本实施例中,第四方向x2平行于第二方向x1,第五方向y2平行于第三方向y1;当然,在其他的实施例中,第四方向x2能够和第二方向x1形成大于0

°

的夹角,第五方向y2也能够和第三方向y1形成大于0

°

的夹角。

65.在具体的实施例中,第四架体314上设有第一固定架315,第一固定架315上设有锁紧槽3151,第二架体312上设有第二固定架316,第二固定架316通过外部的螺钉锁紧于锁紧槽3151内,实现第二架体312和第四架体314之间的连接,从而提高第二机架31的稳定性。其中,第一固定架315上开设有多个沿第四方向x2间隔分布的上述锁紧槽3151,则外部的螺钉能够交替锁紧于多个锁紧槽3151;具体的,第二滑块3122沿第四方向x2滑设于第二导轨3131时,第二固定架316在第二架体312的带动下沿第四方向x2相对第一固定架315移动,多个锁紧槽3151的设置,使得外部的螺钉能够依次锁紧于锁紧槽3151和第二固定架316,实现了移动后的第二固定架316和第一固定架315的固定。并且,各锁紧槽3151设置为沿第五方向y2延伸设置的腰型槽,第三架体313上的第三滑块3132滑设于第三导轨3141时,第二架体312在第三架体313的带动下沿第五方向y2移动,此时第二固定架316沿第五方向y2相对于第四架体314上的第一固定架315移动,此时,腰型槽的设置,使得外部的螺钉然能够锁紧于第一固定架315的腰型槽和第二固定架316上,从而实现第二架体312和第四架体314之间的连接。

66.请参阅图10

‑

11,在本实施例中,第三测试机构40还包括第三移动件44,第三移动件44包括限位块441,限位块441设于第三机架41上且能够移动至预设位置。推盘在移动至预设位置时抵持于限位块441,且限位块441上开设有避位槽4411,避位槽4411用于供第一移动件42在推盘的推动下移动时避位于其内。可以理解的,在测试工作过程中,第一移动件42抵持于推盘,并在推盘的推动下与推盘同步移动,第二位移传感器43测量推盘的移动位移;当推盘移动至预设位置时,推盘抵持于限位块441,则限位块441限制了推盘的移动行程,保证推盘最多只能移动至抵持于限位块441,此时调节器和杠杆均停止转动,此时,第一移动件42伸入限位块441的避位槽4411内。

67.请参阅图12

‑

13,在本实施例中,第三测试机构40还包括第三驱动件45和两个第三机架41,两个第三机架41上均设有上述的第一移动件42和上述的第二位移传感器43。两个第三机架41间隔分布,并能够形成可拆卸连接;第三驱动件45的输出端连接于其中一个第三机架41,并能够驱动第三机架41移动,以使得第三机架41上的第一移动件42移动至推盘的旁侧。并且,两个第一移动件42上均设有第四驱动件46,第四驱动件46用于驱动第一移动件42沿第一方向z移动至第一移动件42抵持于推盘。可以理解的,当仅需要测试一个推盘的

位移时,则仅需要使用一个第三机架41,两个第三机架41拆开,第三驱动件45驱动其中一个第三机架41移动,以使得该第三机架41上的第一移动件42和限位块441移动至推盘的旁侧;当需要测试两个推盘的位移时,则需要使用两个第三机架41,两个第三机架41形成连接,第三驱动件45驱动其中一个第三机架41,使得两个第三机架41均在第三驱动件45的驱动下移动,从而使得两个第三机架41上的第一移动件42和限位块441均移动至推盘的旁侧。此处需要说明的是,测试推盘时,第三驱动件45驱动第三机架41移动,使得第三机架41上的第一移动件42移动至推盘沿第一方向z上的旁侧;然后,第四驱动件46驱动第一移动件42沿第一方向z移动,从而使得第一移动件42沿第一方向z移动至其抵持于推盘,以便于推盘在调节器的驱动下推动第一移动件42沿第一方向z移动;在推盘在调节器的驱动下推动第一移动件42移动,并在调节器的驱动下复位时,第四驱动件46能够驱动第一移动件42沿第一方向z再次移动至抵持于推盘,以便于推盘下一次推动第一移动件42。

68.在具体的实施例中,第三机架41上设有第四滑块411和沿第六方向y3延伸的第四导轨412,第四滑块411用于可拆卸地固定在外部设备上,第四滑块411沿第六方向y3滑设于第四导轨412上,从而实现第三机架41沿第六方向y3上的位置调节,即,实现第一移动件42沿第六方向y3的移动。第三测试机构40还包括第三固定架48,第三固定架48包括第一安装板481和第二安装板482,第三驱动件45设于第一安装板481上,且两个第三机架41均设于第一安装板481上。第二安装板482用于固定在外部设备上,且第二安装板482上沿第七方向x3延伸的第五导轨484,第一安装板482上设有第五滑块483,第五滑块483沿第七方向x3滑设于第五导轨484上,实现第一安装板482沿第七方向x3上的移动,从而实现第一移动件42沿第七方向x3上的移动。其中,第一方向z、第六方向y3以及第七方向x3设置为两两相互垂直。因此,第四滑块411沿第六方向y3滑设于第四导轨412上,第五滑块483沿第七方向x3滑设于第五导轨484上,能够分别实现第一移动件42沿第六方向y3和第七方向x3上的移动,便于第一移动件42移动至推盘沿第一方向z上的旁侧,从而便于后续第一移动件42沿第一方向z移动至抵持于推盘。此处需要说明的是,本实施例中,第六方向y3平行于第三方向y1,第七方向x3平行于第二方向x1;当然,在其他的实施例中,第六方向y3能够和第三方向y1形成大于0

°

的夹角,第七方向x3也能够和第二方向x1形成大于0

°

的夹角。

69.在具体的实施例中,第三测试机构40还包括换型组件49,换型组件49包括第一固定块491、第二固定块492、第一插接件493以及第二插接件494,第一固定块491和第二固定块492分别一一对应设于两个第三机架41上,第一插接件493和第二插接件494均设置为插销,第一插接件493穿设于第二固定块492上,并可拆卸地穿过第一固定块491,以形成第一固定块491和第二固定块492的可拆卸连接。可以理解的,第一插接件493穿设于第二固定块492上,并能够在第二固定块492上移动,以穿设于第一固定块491内;当仅需要使用一个第三机架41时,第一插接件493在第二固定块492内沿远离第一固定块491的方向移动,实现两个第三机架41的脱离;当需要使用两个第三机架41时,第一插接件493沿靠近第一固定块491的方向移动,从而穿过第一固定块491,如此,第一插接件493同时穿设于第一固定块491和第二固定块492,实现第一固定块491和第二固定块492的连接,即,实现了两个第三机架41的连接。

70.其中,第二固定块492上设有间隔分布的两个限位槽4921,第二插接件494插设于第一插接件493上并限位于其中一个限位槽4921内。在需要使用一个第三机架41时,第一插

接件493穿设于第二固定块492,并脱离第一固定块491,此时第二插接件494插设于第一插接件493上并限位于其中一个限位槽4921内,避免第一插接件493不小心移动至第一固定块491内;当需要使用两个第三机架41时,第一插接件493依次穿设于第二固定块492和第一固定块491,此时第二插接件494插设于第一插接件493上并限位于另一个限位槽4921内,如此,避免第一插接件493松动,保证第一插接件493依次穿设于第二固定块492和第一固定块491的状态,即,保证了两个第三机架41的连接。

71.请一并参阅图10

‑

13,第一移动件42包括活动设于第三机架41上的第一移动臂421和设于第一移动臂421上的压块422,第二位移传感器43设于第一移动臂421上。第二移动件222还包括第二移动臂442,限位块441设于第二移动臂442上。第四驱动件46连接于第一移动臂421和第二移动臂442之间,并用于驱动第一移动臂421沿第一方向z移动,从而实现压块422沿第一方向z移动并抵持于推盘。其中,测试推盘时,第三机架41先分别沿第六方向y3和第七方向x3移动,以带动第一移动臂421和第二移动臂442分别沿第六方向y3和第七方向x3移动,使得第一移动臂421上的压块422和第二移动臂442上的限位块441移动至推盘沿第一方向z上的旁侧,然后,第一移动臂421在第四驱动件46的驱动下沿第一方向z移动,从而使得压块422沿第一方向z移动至抵持于推盘,测试时,推盘在调节器的驱动下沿第一方向z移动时,压块422在推盘的推动下沿第一方向z移动并避位于避位槽4411内;最后,调节器驱动推盘复位,第四驱动件46再次驱动压块422沿第一方向z移动至抵持于推盘,以待下一次测试工作的进行。可以理解的,第四驱动件46的本体部设于第一移动臂421上,且第四驱动件46的输出轴沿第一方向z延伸并连接于第二移动臂442;第四驱动件46启动时,第四驱动件46的输出轴沿第一方向z移动以抵紧于第二移动臂442,从而使得第四驱动件46的本体部带动第一移动臂421移动,此时第一移动臂421沿第一方向z滑设于第三机架41,实现将压块422沿第一方向z移动至抵持于推盘;当推盘在调节器的推动下移动时,压块422带动第一移动臂421移动,此时第四驱动件46的本体部与第一移动臂421同时在推盘的推动下移动,第四驱动件46的输出轴相对第四驱动件46的本体部移动,避免第二移动臂442在第四驱动件46的带动下移动导致限位块441的位置移动。

72.其中,本实施例中,第三机架41上还设有连接于第三机架41和第二移动臂442之间的第六驱动件47,第六驱动件47用于驱动第二移动臂442沿第一方向z移动至预设位置,从而使得限位块441在第二移动臂442的带动下沿第一方向z移动至预设位置,则在推盘移动以推动压块422移动时,推盘在移动至预设位置时,推盘刚好抵持于限位块441。

73.在本实施例中,汽车制动器还包括设于制动器本体上的电位计,调节器连接于电位计,并在旋转时调节电位计的输出电压。其中,调节器在旋转的过程中能够调节电位计的输出电压,则调节器的旋转角度不同,电位计的输出电压则不相同。

74.请参阅图14

‑

15,在本实施例中,功能测试机还包括第四测试机构50,第四测试机构50包括第四机架51和设于第四机架51上的电压检测件52,电压检测件52包括检测本体521和设于检测本体521的电压检测探针522,检测本体521用于带动电压检测探针522移动至电位计处,从而使得电压检测探针522与电位计上的导电触点形成导通,从而使得检测本体521检测电位计的输出电压,如此,获取调节器的转动角度。

75.其中,本实施例中,电压检测探针522设置为三个,三个电压检测探针522分别设置为正极、负极以及地极。

76.在具体的实施例中,第四机架51包括第五固定架511、第六固定架512以及第七固定架513,检测本体521设于第五固定架511上,第五固定架511上设有沿着电压检测探针522的指向延伸的第六导轨5111,第六固定架512上设有第六滑块5121,第六滑块5121滑设于第六导轨5111上,第六固定架512上还设有第三插接件54,第三插接件54连接于第七固定架513,从而实现第六固定架512和第七固定架513的连接,且第七固定架513用于固定在外部设备上。并且,第四检测机构还包括第七驱动件53,第七驱动件53连接于第五固定架511和第六固定架512之间。如此,第七驱动件53启动时,第五固定架511在第六固定架512的驱动下沿着电压检测探针522的指向相对第六固定架512移动,从而使得电压检测探针522沿其指向靠近或远离电位计的导电触电,此时第六滑块5121滑设于第六导轨5111上,保证电压检测件52的移动稳定性。

77.具体的,本实施例中,第七固定架513上开设有条形槽5131,第三插接件54查设于条形槽5131内,且第三插接件54能够在条形槽5131内滑动,从而带动第五固定架511、第六固定架512以及电压检测件52旋转,实现电压检测探针522的指向的调节,使得第四检测机构能够适配于不同型号的汽车制动器的调节器的测试操作。其中,第三插接件54在条形槽5131内滑动时,第五固定架511、第六固定架512以及电压检测件52的旋转平面垂直于第一方向z。

78.在另一个实施例中,第七固定架513上开设有圆弧槽,第六固定架512上设有滑块,滑块滑设于圆弧槽内,使得第五固定架511、第六固定架512以及电压检测件52发生旋转,从而实现对电压检测探针522的指向的调节。

79.请参阅图1及图16,在本实施例中,定位机构10包括定位板11、第一抵持件12以及第二抵持件13。定位板11设于第一测试机构20、第二测试机构30、第三测试机构40以及第四检测机构的下方,并用于承托制动器本体,第一抵持件12设于定位板11上,第二抵持件13活动设于定位板11上,并能够靠近或远离第一抵持件12移动,从而与第一抵持件12分别抵持于制动器本体的相对两侧,实现汽车制动器的定位。

80.在具体的实施例中,定位机构10还包括第八驱动件14,第八驱动件14的输出端连接于定位板11的底部。在对汽车制动器进行测试前,制动器本体承托于定位板11上,第八驱动件14驱动定位板11沿竖直方向移动,从而使得制动器本体移动至测试位置,即使得汽车制动器的杠杆、调节器以及推盘均位于测试位置上,便于杠杆、调节器以及推盘的测试工作的顺利进行。

81.请参阅图17,在本实施例中,功能测试机还包括压紧机构60,压紧机构60包括用于固定在外部设备上的第五机架61和设于第五机架61上的压紧杆62,压紧杆62为弹性件,并用于弹性抵紧于制动器本体背离定位机构10的一侧。如此,在对汽车制动器进行测试之前,定位机构10通过第一抵持件12和第二抵持件13夹紧制动器本体,并将制动器本体移动至测试位置,此时压紧杆62弹性抵紧于制动器本体,以使得定位板11和压紧杆62分别抵紧于制动器本体的相对两侧,从而保证汽车制动器本体的稳定定位,避免汽车制动器在测试时发生移动的问题,保证杠杆、调节器以及推盘的测试工作的顺利进行。

82.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。