1.本发明属于水处理技术领域,尤其涉及一种丙烯酸酯生产废水的处理工艺。

背景技术:

2.丙烯酸酯是一种非常重要的化工原料,因其涂膜保光保色性能好、耐热耐候抗老化、附着力强,耐水性、耐酸碱性和耐粘污性好,对环境友好等特性,被广泛应用于涂料和胶黏剂行业;因其力学性能、粘结强度和防水性能优于聚醋酸乙烯胶,被广泛用作建筑领域的水泥改性剂和建筑密封胶;在压敏胶黏剂行业,主要用于纸、布、非织造布、pe、pvc、opp等涂布;在汽车内装饰、电子元件、彩色扩印、电工绝缘、可再剥离胶带等领域也有广泛应用。

3.丙烯酸酯通过丙烯酸与醇类物质发生酯化反应制取,其生产废水含有大量的丙烯酸钠盐、脂类有机物等污染物质,经初步检测,丙烯酸酯生产废水的cod高达100000mg/l且有机盐含量高,直接进入生化系统势必对微生物群落产生巨大冲击,严重抑制微生物代谢活性,严重影响生化处理效果,存在巨大的达标风险,需要通过有效的处理手段实现丙烯酸酯生产废水的有效处理,回收丙烯酸,降低生化处理难度,实现资源化和出水稳定达标。

4.目前已有部分研究探究丙烯酸废水处理方式方法,其中专利cn109354310a提出将丙烯酸废水通过pac/pam混凝沉淀后进入生化处理系统,并且生化系统采用耐盐微生物。然而此处理方法仍需要大量清水对沉淀后废水进行稀释,并且造成了废水中丙烯酸盐的浪费;专利cn105236648b通过将丙烯酸废水蒸馏后加入尿素、亚硫酸氢钠萃取乙酸回收,剩余物制备重金属吸附树脂,然而整体处理过程周期较长,且蒸馏等能耗较大,工艺条件复杂;专利cn212610164a通过预处理后进行生物氧化后臭氧氧化来处理丙烯酸盐废水,然而此方法在预处理阶段伴随大量化学药品投加,并且对于废水中丙烯酸及丙烯酸盐未做到资源化处理。

技术实现要素:

5.针对现有技术的缺陷,本发明所要解决的技术问题就是提供一种丙烯酸酯生产废水的处理工艺及系统,无需化学药品投加,并且实现废水中丙烯酸及丙烯酸盐的资源化处理。

6.为解决上述技术问题,本发明采用如下技术方案:

7.一方面,提供了一种丙烯酸酯生产废水的处理工艺,包括如下步骤:

8.(1)丙烯酸酯生产废水在电渗析分盐预处理系统进行电渗析处理,分离废水中的丙烯酸盐,得到丙烯酸盐溶液和淡水;

9.(2)步骤(1)得到的丙烯酸盐溶液在反渗透浓缩系统进行浓缩处理,得到丙烯酸盐溶液浓水和淡水;

10.(3)步骤(2)得到的丙烯酸盐溶液浓水在双极膜酸碱回收系统进行双极膜转化,其中含有的丙烯酸钠盐在酸室和碱室被分别转化为丙烯酸与氢氧化钠,在淡室获得低盐淡水;

11.(4)电渗析分盐预处理系统产出的低盐淡水、反渗透浓缩系统产出的淡水和双极膜酸碱回收系统产出的低盐淡水在淡水收集池内进行混合后进入水解酸化系统进行水解酸化反应;

12.(5)水解酸化系统出水进入生化处理系统进行生化处理;

13.(6)生化处理系统出水进入mbr出水系统进行泥水分离。

14.优选的,所述步骤(1)中电渗析分盐终点产水丙烯酸盐浓度为原水的1.5~3倍。

15.优选的,所述步骤(2)中反渗透浓缩中浓水浓度为进水的2~6倍。

16.优选的,所述步骤(3)中双极膜酸碱回收系统为三隔室双极膜系统,双极膜、阳离子交换膜、阴离子交换膜交替排列,其中双极膜与阳离子交换膜间隔室为碱室;阳离子交换膜与阴离子交换膜间隔室为盐室;阴离子交换膜与双极膜间隔室为酸室。

17.优选的,所述碱室中初始添加去离子水或质量分数0.5%~1%氢氧化钠溶液;所述酸室中初始添加去离子水或质量分数1%~2%丙烯酸溶液。

18.优选的,所述步骤(3)制备得到的丙烯酸与氢氧化钠溶液,回用至丙烯酸酯生产工艺;并且部分丙烯酸和氢氧化钠用于双极膜转化过程中初始阶段酸、碱室投加液。

19.优选的,所述步骤(1)得到的淡水盐浓度控制在0.5%~2%。

20.优选的,所述步骤(3)制备得到的丙烯酸与氢氧化钠溶液以及低盐淡水,丙烯酸浓度在10%~20%之间,氢氧化钠浓度在8%~12%之间,低盐淡水浓度在0.5%~2%之间。

21.优选的,所述的水解酸化系统采用活性污泥工艺、厌氧接触氧化工艺和污泥床工艺进行生化处理。

22.另一方面,提供了一种丙烯酸酯生产废水的处理系统,包括:

23.电渗析分盐预处理系统,对丙烯酸酯生产废水进行电渗析处理,分离得到丙烯酸盐溶液和淡水;

24.反渗透浓缩系统,对电渗析分盐预处理系统产出的丙烯酸盐溶液进行浓缩处理,产物为丙烯酸盐溶液浓水和淡水;

25.双极膜酸碱回收系统,对反渗透浓缩系统产出的丙烯酸盐溶液浓水进行双极膜转化,回收丙烯酸与氢氧化钠,并产出淡水;

26.水解酸化系统,对电渗析分盐预处理系统、反渗透浓缩系统、双极膜酸碱回收系统产出的淡水进行水解酸化反应;

27.生化处理系统,对水解酸化系统的出水进行生化处理;

28.mbr出水系统,对生化处理系统出水进行泥水分离。

29.本发明采用的技术方案,将丙烯酸脂生产废水进行电渗析分盐处理,将丙烯酸盐与废水中其他有机污染物分离,并将分离后的丙烯酸盐进入反渗透浓缩系统进行浓缩,以提高生产废水中含盐量,浓缩后丙烯酸溶液进入双极膜电渗析系统,淡水部分与电渗析脱盐后产水进行混合稀释,使盐含量将至可生化处理水平,进入后续生化处理阶段;双极膜电渗析系统通过将浓水中的丙烯酸盐转化为丙烯酸与氢氧化钠实现盐与有机物的分离,生产制得的丙烯酸与氢氧化钠可外售或回用至丙烯酸酯生产工艺段中,剩余的有机物进入生化处理系统进行生物降解,进一步降低废水中cod等含量,产水外排。因此,实现了废水中丙烯酸钠的资源化及废水处理的稳定达标排放成。

30.本发明采用的具体技术方案及其带来的有益效果将会在下面的具体实施方式中

结合附图中予以详细的揭露。

附图说明

31.下面结合附图和具体实施方式对本发明作进一步描述:

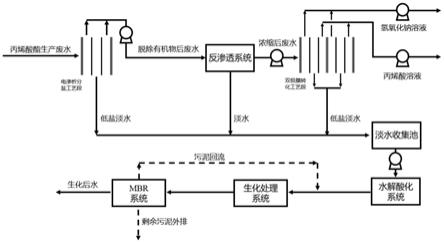

32.图1是本发明一种丙烯酸酯生产废水的处理系统的示意图。

具体实施方式

33.下面结合本发明实施例的附图对本发明实施例的技术方案进行解释和说明,但下述实施例仅为本发明的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其他实施例,都属于本发明的保护范围。

34.本领域技术人员可以理解的是,在不冲突的情况下,下述的实施例及实施方式中的特征可以相互组合。

35.丙烯酸酯生产废水具有含盐量高、cod高等特点,导致废水无法直接进入生化系统处理,需要进行有效预处理以回收资源并降低生化处理难度。现阶段的主要预处理方法为大水量稀释以降低盐和cod浓度,再进入生化系统处理。此方法不仅造成水资源浪费及需处理污水量的明显增加,同时废水中的丙烯酸钠盐将被直接浪费、无法回收利用。

36.因此,如何对废水进行合理的处理,以满足废水中丙烯酸钠的资源化及废水处理的稳定达标排放成为当前丙烯酸酯生产废水处理需解决的主要问题。

37.实施例一

38.参考图1所示,一种丙烯酸酯生产废水的处理工艺,包括如下步骤:

39.(1)丙烯酸酯生产废水在电渗析分盐预处理系统进行电渗析处理,分离废水中的丙烯酸盐,得到丙烯酸盐溶液和淡水;

40.(2)步骤(1)得到的丙烯酸盐溶液在反渗透浓缩系统进行浓缩处理,得到丙烯酸盐溶液浓水和淡水;

41.(3)步骤(2)得到的丙烯酸盐溶液浓水在双极膜酸碱回收系统进行双极膜转化,其中含有的丙烯酸钠盐在酸室和碱室被分别转化为丙烯酸与氢氧化钠,在淡室获得低盐淡水;

42.(4)电渗析分盐预处理系统产出的低盐淡水、反渗透浓缩系统产出的淡水和双极膜酸碱回收系统产出的低盐淡水在淡水收集池内进行混合后进入水解酸化系统进行水解酸化反应;

43.(5)水解酸化系统出水进入生化处理系统进行生化处理;

44.(6)生化处理系统出水进入mbr出水系统进行泥水分离。

45.本实施例中的技术方案,以电渗析、双极膜电渗析技术对丙烯酸酯生产废水进行预处理,使废水达到可生化处理的要求,同时将废水中丙烯酸钠盐进行资源化。

46.其中电渗析分盐工艺段是对反渗透浓缩工艺的预处理,目的在于分离并提取废水中的丙烯酸盐;反渗透浓缩工艺为双极膜电渗析工艺段的预处理,目的为增加废水中组分浓度,提高双极膜处理效率。双极膜电渗析工艺段为生化处理工艺段的预处理,目的是降低进入生化处理废水的盐含量,同时对废盐进行资源化处理,制备酸、碱,回用至生产工艺段或外售。

47.所述步骤(1)中电渗析分盐终点产水丙烯酸盐浓度为原水的1.5~3倍。所述步骤(2)中反渗透浓缩中浓水浓度为进水的2~6倍。步骤(1)电渗析系统的主要作用为将原液中丙烯酸盐与其他有机污染物进行分离,次要作用为初步浓缩。原废水中丙烯酸钠浓度约为1.5%~4%,经步骤(1)处理后将丙烯酸钠与废水中其他有机物分离,分离后丙烯酸钠溶液浓度4%~6%。当反应终点时浓水侧盐浓度控制在4%~6%时,电渗析可在保证电流效率较高的情况下,避免过多带电有机污染物透过膜进入浓水侧,从而提高浓水侧盐溶液纯度;同时浓水侧4%~6%含盐量可避免浓水侧渗透压过高,避免电流逆渗透压做工,从而减少电渗析系统能耗。步骤(1)产生的丙烯酸钠溶液作为步骤(2)进水,经步骤(2)浓缩处理后丙烯酸钠溶液浓度达到25%~30%,即约2.5~3mol/l,此浓度进入双极膜处理系统可保证较高的电流效率,降低系统能耗。

48.所述步骤(3)中双极膜酸碱回收系统为三隔室双极膜系统,双极膜、阳离子交换膜、阴离子交换膜交替排列,其中双极膜与阳离子交换膜间隔室为碱室;阳离子交换膜与阴离子交换膜间隔室为盐室;阴离子交换膜与双极膜间隔室为酸室。其中,所述碱室中初始添加去离子水或质量分数0.5%~1%氢氧化钠溶液;所述酸室中初始添加去离子水或质量分数1%~2%丙烯酸溶液。

49.所述步骤(3)制备得到的丙烯酸与氢氧化钠溶液,回用至丙烯酸酯生产工艺,并且其中的部分丙烯酸和氢氧化钠用于双极膜转化过程中初始阶段酸、碱室投加液。实现了废水中丙烯酸及丙烯酸盐的回收利用。

50.所述步骤(1)得到的淡水盐浓度控制在0.5%~2%。所述步骤(3)制备得到的丙烯酸与氢氧化钠溶液以及低盐淡水,丙烯酸浓度在10%~20%之间,氢氧化钠浓度在8%~12%之间,低盐淡水浓度在0.5%~2%之间。上述的浓度可以通过控制反应时长来控制。双极膜电渗析运行转化期间,进水侧丙烯酸钠含盐量逐步降低,随着时间推移产酸侧及产碱侧溶液浓度逐渐升高,当浓度达到设定值时停止双极膜转化,并将产水排出。此范围的淡水浓度可使系统在保证电流效率的情况下尽可能将进水侧溶液中的盐进行转化,避免物料浪费。设置此范围的产水浓度的目的为避免产水侧浓度过高,导致产水侧与进水侧之间浓度差过大,从而引起渗透压过大,离子回迁至进水侧,最终导致电流效率降低,系统能耗升高。

51.所述的水解酸化系统可以采用活性污泥工艺、厌氧接触氧化工艺和污泥床工艺以及其他现有工艺进行生化处理。

52.实施例二

53.参考图1所示,一种丙烯酸酯生产废水的处理系统,包括:

54.电渗析分盐预处理系统,对丙烯酸酯生产废水进行电渗析处理,分离得到丙烯酸盐溶液和淡水;

55.反渗透浓缩系统,对电渗析分盐预处理系统产出的丙烯酸盐溶液进行浓缩处理,产物为丙烯酸盐溶液浓水和淡水;

56.双极膜酸碱回收系统,对反渗透浓缩系统产出的丙烯酸盐溶液浓水进行双极膜转化,回收丙烯酸与氢氧化钠,并产出淡水;

57.水解酸化系统,对电渗析分盐预处理系统、反渗透浓缩系统、双极膜酸碱回收系统产出的淡水进行水解酸化反应;

58.生化处理系统,对水解酸化系统的出水进行生化处理;

59.mbr出水系统,对生化处理系统出水进行泥水分离。

60.进一步的,还包括淡水收集池,电渗析分盐预处理系统、反渗透浓缩系统、双极膜酸碱回收系统产出的淡水先进入淡水收集池,再输送至水解酸化系统。

61.其中,所述电渗析分盐预处理系统的浓水出口通过管道与反渗透浓缩系统的进水口相连通,用泵将电渗析分盐预处理系统浓水输送至反渗透浓缩系统进水口。所述反渗透浓缩系统的浓水出口通过管道与双极膜酸碱回收系统的进料口相连通,用泵将反渗透浓缩系统浓水输出至双极膜酸碱回收系统的进料口。电渗析分盐预处理系统淡水出液口通过管道与淡水收集池相连通,反渗透浓缩系统产水口通过管道与淡水收集池相连通,双极膜系统淡水出料口通过管道与淡水收集池连通,双极膜酸碱回收系统酸室出料口通过管道与产酸储液桶连通,用泵将丙烯酸输送至产酸储液桶,碱室出料口通过管道与产碱储液桶连通,用泵将氢氧化钠溶液输送至产碱储液桶。淡水收集池通过管道与水解酸化系统相连通,水解酸化系统的出液口通过管道与生化处理系统连通,生化处理系统出液口通过管道与mbr出水系统连通,mbr出水系统的污泥出口通过管道与水解酸化系统连通。

62.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,熟悉该本领域的技术人员应该明白本发明包括但不限于附图和上面具体实施方式中描述的内容。任何不偏离本发明的功能和结构原理的修改都将包括在权利要求书的范围中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。