1.本发明涉及一种变幅加载下陶瓷基复合材料疲劳寿命的预测方法,属于陶瓷基复合材料疲劳性能领域。

背景技术:

2.陶瓷基复合材料不仅具有高模量、低密度、热稳定性好的优点,而且相比于传统的高温合金具有更好的高温性能和强度,已经广泛应用于航天、军事等领域。陶瓷基复合材料的结构件在实际工作环境中受到拉伸、压缩和交变应力的作用,使结构件使用寿命远远低于其设计寿命,导致经济损失,甚至出现严重的事故。因此,陶瓷基复合材料的疲劳性能研究至关重要,对复合材料设计起到优化的关键作用。

3.目前对于陶瓷基复合材料的研究主要集中在静态载荷和疲劳恒幅载荷下的性能研究,对于变幅载荷下的疲劳性能研究大部分是关于载荷块加载下(高

‑

低加载或者低

‑

高加载)的寿命预测方法,而载荷幅值变化的疲劳性能研究还少有研究。因此提出一种合理有效的变幅下陶瓷基复合材料寿命预测方法显得尤为重要。

技术实现要素:

4.本发明地目的是要提出一种变幅加载下陶瓷基复合材料疲劳寿命的预测方法,此方法是将变幅载荷看做是多个载荷的共同作用,利用不同载荷水平下的刚度退化趋势的差异,将每一级载荷下的刚度退化进行累积,以此来计算复合材料的疲劳损伤。此方法可以利用较少的试验成本来预测复合材料的疲劳寿命,为陶瓷基复合材料在变幅载荷下的研究提供了技术支持。

5.为了达到上述目的,本发明采取以下技术方案:

6.步骤1.开展陶瓷基复合材料的疲劳试验,建立等寿命曲线;

7.开展陶瓷基复合材料在应力比r=0.1和r=

‑

1下的疲劳试验,以此获得在两个应力比的s

‑

n曲线,根据两个应力比下的s

‑

n曲线来画出复合材料的等寿命曲线,利用等寿命曲线可以针对不同的应力和应力比来获得相应的疲劳寿命,将此寿命数据代入到相应的刚度退化模型中,进行后续的计算。

8.步骤2.拟合刚度退化模型,确定模型中的参数;

[0009][0010][0011]

v1=p1σ

max

p

2 v2=p3σ

max

p4[0012]

式中,e0为初始刚度;e(n)为剩余刚度;σ

max

为施加应力的最大值;n为当前载荷的循环数;n为当前载荷水平的寿命;a和b为拟合参数,与应力无关;q、v1、v2均和应力建立关系,其中c1、c2、 p1、p2、p3、p4均为拟合参数。

[0013]

步骤3.处理变幅载荷谱;

[0014]

将变幅载荷谱中既不是峰值点也不是谷值点的载荷点去除,使处理后的载荷谱中只包含峰值点和谷值点。将处理后的载荷谱进行雨流计数处理,获得每个循环下的应力幅σ

a

、平均应力σ

m

和最大应力σ

max

,将σ

a

、σ

m

和σ

max

分别代入到等寿命曲线和刚度退化模型中进行计算。

[0015]

步骤4.基于刚度退化下的损伤累积和寿命计算;

[0016]

在第一级载荷下造成的损伤为:

[0017]

d1=e0‑

e(n1)/e0‑

e

f1

[0018]

式中,e1为第一级载荷作用后的剩余刚度;e

f1

为第一级载荷失效的临界刚度。

[0019]

在第二级载荷下,若要产生相同的损伤需要的等效循环次数为 n

21

,

[0020][0021]

d

21

=e0‑

e(n

21

)/e0‑

e

f2

[0022]

根据d1=d

21

可以求得等效循环数n

21

,因此在前二级载荷循环后的剩余刚度e(n1 n2)为:

[0023][0024]

以此类推即可以获得m级载荷作用后的剩余刚度,则m级载荷作用后的总损伤:

[0025][0026]

则疲劳寿命即为总损伤的倒数:

[0027]

n=1/d

m

[0028]

本发明提出的变幅加载下陶瓷基复合材料疲劳寿命预测方法具有以下优点:

[0029]

1.本发明所提出的刚度退化模型可以拟合不同载荷下的刚度退化趋势的三个阶段,使寿命预测具有更高的准确性。

[0030]

2.本发明所提出的方法是基于刚度退化的方式来累计损伤,而刚度退化所需要的应力应变数据完全可以在做s

‑

n曲线的过程中获得,节省了试验成本。

附图说明

[0031]

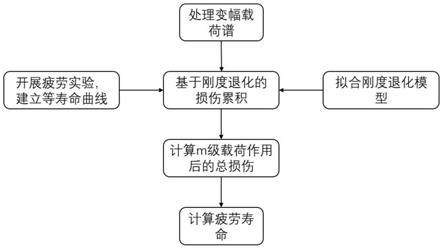

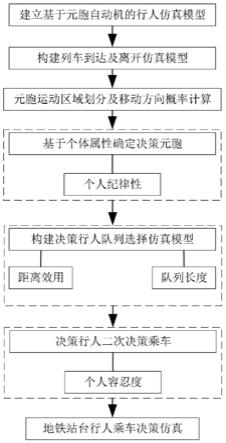

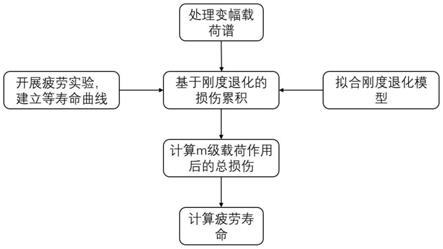

图1是疲劳寿命预测程序流程图;

[0032]

图2是等寿命曲线示意图;

[0033]

图3是变幅载荷谱;

[0034]

图4是处理后的载荷谱;

[0035]

图5是变幅载荷下的刚度退化示意图。

具体实施方式

[0036]

结合附图说明本发明的具体实施方式

[0037]

如图1所示,本发明所提出的变幅加载下陶瓷基复合材料疲劳寿命的预测方法分为了以下几个步骤:

[0038]

步骤1.开展陶瓷基复合材料的疲劳试验,建立等寿命曲线;

[0039]

开展陶瓷基复合材料在应力比r=0.1和r=

‑

1下的疲劳试验,以此获得在两个应力比的s

‑

n曲线,根据两个应力比下的s

‑

n曲线和按照如图2所示的方法来画出复合材料的等寿命曲线,利用等寿命曲线可以针对不同的应力和应力比来获得相应的疲劳寿命,将此寿命数据代入到相应的刚度退化模型中,进行后续的计算。

[0040]

步骤2.拟合刚度退化模型,确定模型中的参数;

[0041][0042][0043]

v1=p1σ

max

p

2 v2=p3σ

max

p4[0044]

式中,e0为初始刚度;e(n)为剩余刚度;σ

max

为施加应力的最大值;n为当前载荷的循环数;n为当前载荷水平的寿命;a和b为拟合参数,与应力无关;q、v1、v2均和应力建立关系,其中c1、c2、 p1、p2、p3、p4均为拟合参数。

[0045]

步骤3.处理变幅载荷谱;

[0046]

如图3所示为一任意的变幅载荷谱,将变幅载荷谱中既不是峰值点也不是谷值点的载荷点去除,使处理后的载荷谱中只包含峰值点和谷值点,如图4所示。将处理后的载荷谱进行雨流计数处理,获得每个循环下的应力幅σ

a

、平均应力σ

m

和最大应力σ

max

,将σ

a

、σ

m

和σ

max

分别代入到等寿命曲线和刚度退化模型中进行计算。

[0047]

步骤4.基于刚度退化下的损伤累积和寿命计算;

[0048]

如图5所示,此图表示的是两级加载的刚度退化示意图,假设在第一级载荷作用下循环n1次,在第二级载荷下循环n2次,则在第一级载荷下造成的损伤为:

[0049]

d1=e0‑

e(n1)/e0‑

e

f1

[0050]

式中,e1为第一级载荷作用后的剩余刚度;e

f1

为第一级载荷失效的临界刚度。

[0051]

在第二级载荷下,若要产生相同的损伤需要的等效循环次数为n

21

,

[0052][0053]

d

21

=e0‑

e(n

21

)/e0‑

e

f2

[0054]

根据d1=d

21

可以求得等效循环数n

21

,因此在前二级载荷循环后的剩余刚度e(n1 n2)为:

[0055]

[0056]

以此类推即可以获得m级载荷作用后的剩余刚度,则m级载荷作用后的总损伤:

[0057][0058]

则疲劳寿命即为总损伤的倒数:

[0059]

n=1/d

m

。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。