1.本发明涉及行星式齿轮箱的技术领域,具体涉及到一种耐磨行星销轴。

背景技术:

2.行星式齿轮箱是由多个行星轮围绕一个太阳轮转动构成的机构,也是将传动速比提高,同时又将电机扭力成比例减小的机构。其中,行星轮通常通过套接的方式连接于行星架的销轴上,在实际作业时,行星轮沿销轴的轴向转动并利用销轴使行星轮固定于行星架上。

3.由于行星轮与销轴呈相对运动状态,行星轮的外侧壁与销轴的内侧壁之间会产生机械磨损,现有技术中为减少该机械磨损,通常会在销轴上设计油路通道,将润滑油通过油路通道导入行星轮与销轴之间。然而,现有技术中的油路通道通常设计单一(例如:仅在销轴外侧壁上设计一处润滑油导入口),易造成供油困难或油路堵塞,进而可能导致行星机构或齿轮箱作业失效或作业效率低效。

技术实现要素:

4.针对现有技术所存在的不足,本发明目的在于提出一种耐磨行星销轴,具体方案如下:

5.一种耐磨行星销轴,包括轴体,所述轴体一端与行星架连接,所述轴体外侧壁上套接设有行星轮,所述轴体上设有第一油路结构和/或第二油路结构;

6.润滑油通过所述第一油路结构由所述轴体的外侧壁处流入所述轴体的内部并流入所述轴体与所述行星轮之间;和/或,

7.润滑油通过所述第二油路结构由所述轴体背离所述行星架一端流入所述轴体的内部并流入所述轴体与所述行星轮之间。

8.进一步优选地,所述第一油路结构包括进油孔、第一通道、第一出油孔,所述进油孔与所述第一出油孔均开设在所述轴体的外侧壁上,所述第一出油孔位于所述轴体与所述行星轮之间,且所述进油孔与所述第一出油孔沿所述轴体的轴向呈平行位移设置;

9.所述第一通道的长度方向与所述轴体的轴向呈平行设置,所述进油孔与所述第一出油孔靠近所述轴体的轴线一侧通过所述第一通道相互连通。

10.进一步优选地,所述轴体背离所述行星架一端沿所述轴体的径向背离所述轴体延伸形成限位凸台,所述行星轮套接于所述行星架与所述限位凸台之间。

11.进一步优选地,所述轴体与所述行星轮的接触外侧壁上设有耐磨层。

12.进一步优选地,所述第一油路结构至少包括两个所述第一出油孔,所述第一出油孔位于所述耐磨层上,所述进油孔位于所述限位凸台上。

13.进一步优选地,所述第一通道背离所述行星架的一侧呈开口设置。

14.进一步优选地,所述轴体上至少有两个所述第一油路结构,两个所述第一油路结构沿所述轴体的轴向横截面呈镜像对称设置。

15.进一步优选地,所述第二油路结构包括第二通道和第二出油孔,所述第二通道与所述轴体呈同轴设置,且所述第二通道背离所述行星架一端呈开口设置,所述第二出油孔的一端开口开设于所述第二通道的内侧壁上,所述第二出油孔的另一端开口开设于所述轴体的外侧壁上。

16.进一步优选地,沿所述轴体的轴向将所述轴体均匀分为上半部和下半部,所述第二出油孔位于所述轴体的下半部。

17.进一步优选地,所述第二出油孔的长度方向与所述轴体的轴向的最小夹角为30

°

~45

°

。

18.与现有技术相比,本发明的有益效果如下:

19.通过在轴体上设置第一油路结构及第二油路结构,将润滑油通过第一油路结构由轴体的外侧壁处流入轴体的内部并流入轴体与行星轮之间,将润滑油通过第二油路结构由轴体背离行星架一端流入轴体的内部并流入轴体与行星轮之间。利用第一油路结构和第二油路结构可在轴体外侧壁上多方位进行供油实现润滑作用,同时利用润滑油滞留槽对润滑油实现循环使用,提高使用效率,降低使用成本,加强对轴体的润滑作用,并结合耐磨层加强轴体的耐磨程度,减少行星轮与轴体之间的机械磨损,提高行星机构的使用寿命。

附图说明

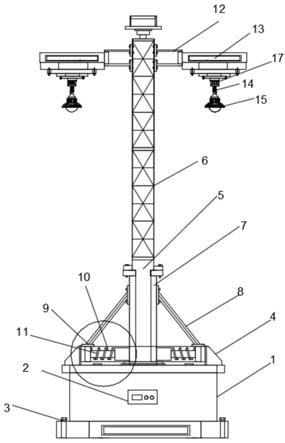

20.图1为本发明的实施例的整体示意图;

21.图2为本发明的实施例的剖面示意图。

22.附图标记:1、轴体;11、上半部;12、下半部;21、进油孔;22、第一通道;23、第一出油孔;3、限位凸台;4、耐磨层;51、第二通道;52、第二出油孔。

具体实施方式

23.下面结合实施例及附图对本发明作进一步的详细说明,但本发明的实施方式不仅限于此。

24.行星机构通常包括有:行星架、太阳轮、行星轮和齿圈等,行星轮安装在行星架上,太阳轮位于多个行星轮中间并与多个行星轮啮合,齿圈位于行星轮背离太阳轮一侧并与行星轮啮合。在实际作业时,太阳轮转动带动行星轮转动,行星轮利用行星架及齿轮进行位置限定以使行星轮沿太阳轮周向转动,进而带动行星架转动。本实施例中,在齿轮箱中安装行星机构,利用行星机构可有效提高传动速比,同时降低电机扭力成比例。

25.如图1所示,一种耐磨行星销轴,包括圆柱状的轴体1,轴体1一端与圆环状的行星架一体连接,沿行星架周向在行星架上均匀设有三个轴体1,行星轮利用轴体1以套接在轴体1外侧壁上的方式与行星架连接(行星架与行星轮未在图1中示出)。

26.由于在实际作业时,行星轮与轴体1呈相对运动状态(行星轮绕轴体1旋转),行星轮与轴体1之间会产生机械磨损,导致降低行星机构作业效率及使用寿命。本实施例中,通过在轴体1上设置第一油路结构及第二油路结构,将润滑油通过第一油路结构由轴体1的外侧壁处流入轴体1的内部并流入轴体1与行星轮之间,将润滑油通过第二油路结构由轴体1背离行星架一端流入轴体1的内部并流入轴体1与行星轮之间,利用行星轮与轴体1之间的润滑油在二者处于相对运动状态时起到润滑作用,减少行星轮与轴体1之间的机械磨损,提

高行星机构作业效率及使用寿命。

27.结合图2所示,第一油路结构包括进油孔21、第一通道22、第一出油孔23,进油孔21与第一出油孔23均开设在轴体1的外侧壁上,且进油孔21与第一出油孔23的长度方向与轴体1的径向相互平行。优选地,一个第一油路结构包括有两个第一出油孔23,两个第一出油孔23的一端开口均位于轴体1与行星轮接触侧壁上。同时,进油孔21与两个第一出油孔23沿轴体1的轴向呈平行位移设置。可知,在相同水平面上,进油孔21与两个第一出油孔23的轴心连线与轴体1的轴向相互平行。

28.第一通道22的长度方向与轴体1的轴向相互平行,进油孔21与第一出油孔23靠近轴体1的轴线一侧通过第一通道22相互连通。可知,沿轴体1的轴向截面,进油孔21、两个第一出油孔23、第一通道22整体呈“山”字形状。需特别说明的是,由于现有技术中无法实现直接在轴体1内部打孔形成第一通道22,本实施例中可由轴体1背离行星架一侧将第一通道22开设在轴体1的端面上,从而可知第一通道22背离行星架的一侧呈开口设置。

29.外部润滑系统通过进油孔21将润滑油导入第一通道22,并由第一通道22将润滑油由第一出油孔23导入至轴体1与行星轮之间,进而实现对轴体1与行星轮的润滑作业。由于第一通道22背离行星架的一侧呈开口设置,在外部润滑系统作业前需将第一通道22背离行星架一侧的开口利用螺栓等可以密封第一通道22背离行星架一侧的开口的密封件将其密封,避免进入第一油路结构的润滑油从第一通道22背离行星架一侧的开口流失。通过将第一通道22背离行星架一侧的开口密封,利用外部润滑系统从进油孔21导入润滑油的作用力,可将第一油路结构中的润滑油全部由第一出油孔23导入至轴体1与行星轮之间,提高润滑油的使用效率。又由于外部润滑系统通常为循环注油作业,多余或使用过的润滑油可流经行星机构其他零部件之间进而实现润滑作用,提高行星机构的整体作业效率及使用寿命。同时,润滑油因重力缘故,多余或使用过的润滑油会流至安装有行星机构的齿轮箱的箱体底部,形成润滑油滞留槽。在行星机构旋转作业时,旋转经过箱体底部的部分行星机构可与润滑油滞留槽接触并可浸泡于润滑油滞留槽中,进而加强润滑油对行星机构的润滑作业以及提高润滑油的循环使用效率。需特别说明的是,外部润滑系统及润滑油滞留槽为本技术领域的公知常识,故不加以赘述。

30.沿轴体1靠近行星架的方向依次设置为进油孔21、第一个第一出油孔23,第二个第一出油孔23。优选地,两个第一出油孔23靠近第一通道22的一端均沿靠近轴体1的轴线处延伸,同时第一通道22沿靠近行星的方向延伸,以使两个第一出油孔23与第一通道22均呈十字交叉状。利用进油孔21及第一出油孔23的延伸部分,可作为第一油路结构的内部储油槽,经过第一油路结构的润滑油可存储于该内部储油槽中,利用该内部储油槽不仅提高了第一油路结构的对润滑油的存储容积,且在供油困难或油路堵塞时,可利用该内部储油槽中的润滑油在维修或作业时实现润滑过渡的作用,避免由于供油困难或油路堵塞直接切断润滑油的供给而造成的机械磨损。

31.为提高行星轮与轴体1的连接紧密性,将轴体1背离行星架一端沿轴体1的径向背离轴体1延伸形成限位凸台3,行星轮套接于行星架与限位凸台3之间,利用限位凸台3在行星轮背离行星架脱离的方向形成限位作用。同时,在轴体1与行星轮接触外侧壁上通过堆焊方式设置有铜合金材料制成的耐磨层4,两个第一出油孔23的靠近轴体1外侧壁的开口位于耐磨层4上,进油孔21位于限位凸台3上。

32.进一步的,第二油路结构包括第二通道51和第二出油孔52,第二通道51与轴体1呈同轴设置开设在轴体1的中心轴线位置,第二通道51背离行星架一端呈开口设置。第二出油孔52的一端开口开设于第二通道51的内侧壁上,第二出油孔52的另一端开口开设于轴体1的外侧壁(耐磨层4)上。需特别说明的是,第一油路结构与第二油路结构均为相对独立的结构,二者无连通。

33.在行星机构旋转作业时,旋转经过箱体底部的第二油路结构可浸泡于润滑油滞留槽中,由于第二通道51背离行星架的一侧呈开口设置,当轴体1浸泡于润滑油滞留槽中时,润滑油可通过第二通道51进入第二油路结构,实现对第二油路结构的润滑油补给,并由第二出油孔52导入至轴体1与行星轮之间,进而实现对轴体1与行星轮的润滑作业。由于第二油路结构无需经外部润滑系统进行导油作业,仅利用在润滑油滞留槽的润滑油可实现润滑油补给。可知在外部润滑系统供油困难或第一油路结构的油路堵塞,剩余在润滑油滞留槽的润滑油可通过第二油路结构进行润滑油补给及润滑导油,确保行星机构的润滑效率。

34.优选地,沿轴体1的轴向将轴体1均匀分为上半部11和下半部12,第二出油孔52位于轴体1的下半部12。由于润滑油重力缘故,若第二出油孔52设置在上半部11,将降低润滑油通过第二出油孔52导出至轴体1与行星轮之间的效率;若第二出油孔52设置在下半部12最底部,则润滑油通过第二出油孔52导出至轴体1与行星轮之间的速率最快,进而也导致了润滑油在第二油路结构中的流失速率最快。本实施将第二出油孔52的长度方向与轴体1的轴向的最小夹角为30

°

~45

°

,可知第二出油孔52的长度方向呈倾斜设置,利用设置在下半部12且倾斜设置的第二出油孔52,不仅能提高润滑油的导出效率,且利用倾斜设置减少润滑油在第二油路结构中的流失效率。

35.优选地,一个轴体1上设置有两个第一油路结构和一个第二油路结构,两个第一油路结构分别设置在轴体1的上半部11和下半部12且沿轴体1的轴向横截面呈镜像对称设置。利用第一油路结构和第二油路结构可在轴体1外侧壁上多方位进行供油实现润滑作用,同时利用润滑油滞留槽对润滑油实现循环使用,提高使用效率,降低使用成本,加强对轴体1的润滑作用,并结合耐磨层4加强轴体1的耐磨程度,减少行星轮与轴体1之间的机械磨损,提高行星机构的使用寿命。

36.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。