1.本发明涉及一种热处理方法及装置,特别是一种石墨换热器热处理方法及装置。

背景技术:

2.贵州兰鑫石墨机电设备制造有限公司坐落于贵州省福泉市经济开发区,目前是西南地区唯一的一家集研发、生产、销售各类高性能石墨制化工设备的创新型企业。石墨换热器制造项目落户贵州以来,发展前景良好,但在生产实践中也出现了一些水土不服的问题:因为石墨原材料本身为透性材料,加工为石墨换热器前,需进行烘干、浸渍、固化等热处理工序,以达到不透性的使用要求。整个工艺过程需要相对干燥的操作环境,但由于贵州多雨潮湿的气候特点,采用传统的工艺处理方法和加工装备,无法完全满足工艺要求,致使石墨换热器产品质量一直得不到有效保证,此问题困扰我公司多年,亟待解决。

技术实现要素:

3.本发明的目的在于,提供一种石墨换热器热处理方法及装置。通过对传统的石墨换热器热处理工艺技术及生产装备进行技术革新,提供一套适合本地气候特点的石墨换热器热处理工艺方法和相应的加工装备,以解决现有问题,达到提高产品质量稳定性的目的。

4.本发明的技术方案:一种石墨换热器热处理方法,包括有:a.石墨浸渍前烘干处理工艺、b.压型石墨管热处理工艺以及c.石墨列管换热器整体热处理工艺;各阶段处理过程中,将石墨材料、压型石墨管以及石墨列管放入至石墨换热器热处理装置中,通过分阶段控制石墨换热器热处理装置内的温度,实现不同材料的热处理加工。

5.前述的石墨换热器热处理方法中,所述a.石墨浸渍前烘干处理工艺包括有如下步骤:

6.a1:将石墨材料放置在石墨换热器热处理装置中,并使其密封;

7.a2:将石墨换热器热处理装置内部温度从室温升温至95℃;

8.a3:以10

±

3℃/h的温升速度将石墨换热器热处理装置内部温度从95℃升温至150℃,升温时间为4.5h;

9.a4:使石墨换热器热处理装置内部保持150℃恒温1h;

10.a5:关闭石墨换热器热处理装置的加热装置,使石墨换热器热处理装置从150℃随炉降温至室温 5℃,然后打开石墨换热器热处理装置,取出石墨材料;

11.所述b.压型石墨管热处理工艺包括有如下步骤:

12.b1:将压型石墨管放置在石墨换热器热处理装置中,并使其密封;

13.b2:将石墨换热器热处理装置内部温度从室温升温至100℃;

14.b3:以10℃/h的温升速度将石墨换热器热处理装置内部温度从100℃升温至130℃;

15.b4:以7.8℃/h~8℃/h的温升速度将石墨换热器热处理装置内部温度从130℃升温至165℃,升温时间为4.5h;

16.b5:以5℃/h的温升速度将石墨换热器热处理装置内部温度从165℃升温至180℃;

17.b6:使石墨换热器热处理装置内部保持180℃恒温4h;

18.b7:关闭石墨换热器热处理装置的加热装置,使石墨换热器热处理装置从180℃随炉降温至60℃以下,然后打开石墨换热器热处理装置,取出压型石墨管;

19.所述c.石墨列管换热器整体热处理工艺包括有如下步骤:

20.c1:将石墨列管换热器放置在石墨换热器热处理装置中,并使其密封;

21.c2:以10

±

5℃/h的温升速度将石墨换热器热处理装置内部温度从室温升温至80℃;

22.c3:以5

±

3℃/h的温升速度将石墨换热器热处理装置内部温度从80℃升温至120℃,升温时间为8h;

23.c4:使石墨换热器热处理装置内部温度保持在120℃~130℃状态下恒温4h;

24.c5:关闭石墨换热器热处理装置的加热装置,使石墨换热器热处理装置随炉降温至45℃,然后打开石墨换热器热处理装置,取出石墨列管换热器。

25.前述的石墨换热器热处理方法中,所述步骤b.压型石墨管热处理工艺过程中,压型石墨管在石墨换热器热处理装置内距离热源≥200mm;所述步骤c.石墨列管换热器整体热处理工艺过程中,石墨列管换热器整体热处理工艺包含有石墨材料粘接处理工艺,粘接、装配在环境温度18℃~35℃、相对湿度小于80%的干燥场所进行,粘接、装配后在同样环境条件下静置48h~72h进行自然固化,而后进行升温固化处理。

26.一种石墨换热器热处理装置,包括有长方体结构、且一端开口的电加热高温处理炉,电加热高温处理炉内底板上设置有内壁板,内壁板将电加热高温处理炉内部分隔为内侧的加热室和外侧的热风循环腔,电加热高温处理炉顶板设置有风机,风机的浆叶位于热风循环腔中,浆叶下方的内壁板上设置有风机对应孔,左、右两侧的内壁板下部设置有进风孔,左、右两侧的热风循环腔中还设置有加热板,加热板与自动控温装置连接,电加热高温处理炉开口端设置有炉门。

27.前述的石墨换热器热处理装置中,所述电加热高温处理炉的顶板上沿其长度方向间隔设置有多个风机,热风循环腔左、右两侧腔室内沿其长度方向各间隔设置有多组加热板,相邻的两组加热板之间通过隔板将热风循环腔隔断为多个腔室,加热室内部设置有可沿其长度方向移动的移动式隔断门。

28.前述的石墨换热器热处理装置中,所述加热室底部设置有由里向外延伸至外部的轨道,轨道上设置有轨道车,轨道车上设有驱动装置。

29.前述的石墨换热器热处理装置中,所述所述加热室顶部的内壁板底面上设置有门轨道,移动式隔断门与门轨道活动卡接,移动式隔断门上设有驱动装置。

30.前述的石墨换热器热处理装置中,构成电加热高温处理炉的墙体、炉门以及移动式隔断门均为三层结构,由内层、保温层以及外层构成;所述移动式隔断门边缘设置有软质密封条。

31.前述的石墨换热器热处理装置中,所述隔板隔断的每个腔室中心正上方设置有1个风机。

32.前述的石墨换热器热处理装置中,所述浆叶正下方的内壁板上设置有风机对应孔,风机对应孔的开口直径等同于浆叶大小。

33.本发明的有益效果:与现有技术相比,本发明具有以下几个方面的优点:

34.1、本发明的热处理方法中升温固化曲线是针对贵州的温度、湿度特点,并经大量的实验数据对比、分析、优化、精选编制而成,是一套适合本地气候特点的工艺方法和相应的加工装备。

35.2、使用本发明的工艺方法应用到生产实践中,至今未出现问题,制造出的石墨换热器产品平均设备使用寿命延长1.2倍,耐渗透性能提高1.1倍。

36.3、本发明的热处理装置工作温度可由室温至最高550℃,在此范围内可任意选定所需温度,恒温后系统自动控制温度。

37.4、整个热处理装置,通过设置有多个风机、多组加热板,通过隔板将热风循环腔分隔为多个腔室,而加热室内置移动式隔断门,通过移动式隔断门可任意调节工作区域的大小。同时在加热室底部设置轨道车,适合于大批量或重型工件进出。适用于石墨材料烘干、石墨设备及管材的热处理。

38.5、本发明的热处理方法及装置,推动了石墨制换热器的质量升级,彻底解决了贵州省潮湿的自然环境无法满足传统的石墨材料浸渍固化的工艺要求的技术难题,使得国产石墨换热器技术与国外技术又接近了一步。

附图说明

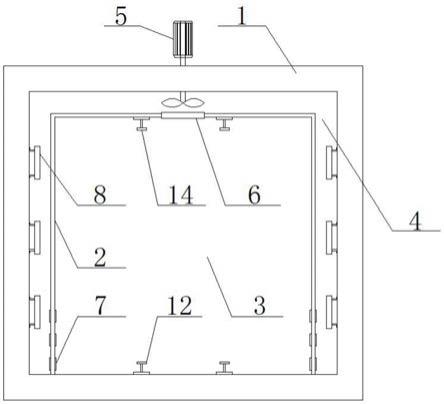

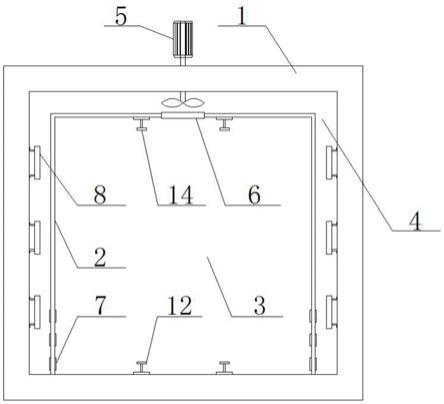

39.附图1为本发明的结构示意图;

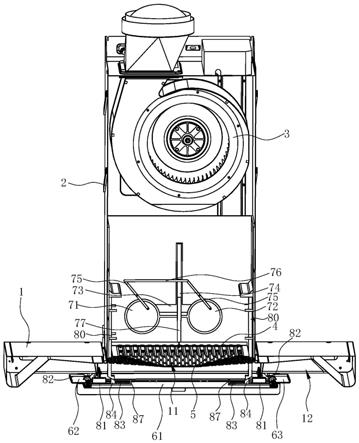

40.附图2为附图1的侧面结构示意图;

41.附图3为附图1的a

‑

a向剖视结构示意图;

42.附图4为隔板的结构示意图。

43.附图标记:1

‑

电加热高温处理炉,2

‑

内壁板,3

‑

加热室,4

‑

热风循环腔,5

‑

风机,6

‑

风机对应孔,7

‑

进风孔,8

‑

加热板,9

‑

炉门,10

‑

隔板,11

‑

移动式隔断门,12

‑

轨道,13

‑

轨道车,14

‑

门轨道。

具体实施方式

44.下面结合附图和实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

45.本发明的实施例:一种石墨换热器热处理方法,包括有:a.石墨浸渍前烘干处理工艺、b.压型石墨管热处理工艺以及c.石墨列管换热器整体热处理工艺;各阶段处理过程中,将石墨材料、压型石墨管以及石墨列管放入至石墨换热器热处理装置中,通过分阶段控制石墨换热器热处理装置内的温度,实现不同材料的热处理加工。

46.所述a.石墨浸渍前烘干处理工艺如表1所示,包括有如下步骤:

47.a1:将石墨材料放置在石墨换热器热处理装置中,并使其密封;

48.a2:将石墨换热器热处理装置内部温度从室温升温至95℃;

49.a3:以10

±

3℃/h的温升速度将石墨换热器热处理装置内部温度从95℃升温至150℃,升温时间为4.5h;

50.a4:使石墨换热器热处理装置内部保持150℃恒温1h;

51.a5:关闭石墨换热器热处理装置的加热装置,使石墨换热器热处理装置从150℃随

炉降温至室温 5℃,然后打开石墨换热器热处理装置,取出石墨材料。

52.步骤a过程中,人造石墨在空气中能够吸收水分,如果水分过大,会影响树脂填塞孔隙,因此浸渍前要对其进行烘干,烘干前应将石墨电极孔道内及表面附着的石墨粉及杂质进行吹扫,清理干净。

53.表1石墨浸渍前烘干处理工艺的温升曲线

[0054][0055][0056]

所述b.压型石墨管热处理工艺如表2所示,包括有如下步骤:

[0057]

b1:将压型石墨管放置在石墨换热器热处理装置中,并使其密封;

[0058]

b2:将石墨换热器热处理装置内部温度从室温升温至100℃;

[0059]

b3:以10℃/h的温升速度将石墨换热器热处理装置内部温度从100℃升温至130℃;

[0060]

b4:以7.8℃/h~8℃/h的温升速度将石墨换热器热处理装置内部温度从130℃升温至165℃,升温时间为4.5h;

[0061]

b5:以5℃/h的温升速度将石墨换热器热处理装置内部温度从165℃升温至180℃;

[0062]

b6:使石墨换热器热处理装置内部保持180℃恒温4h;

[0063]

b7:关闭石墨换热器热处理装置的加热装置,使石墨换热器热处理装置从180℃随炉降温至60℃以下,然后打开石墨换热器热处理装置,取出压型石墨管。

[0064]

步骤b.压型石墨管热处理工艺过程中,要求严格控制温升曲线的波动范围在

±

5℃,时间可以顺延,但不可急速升温。产品在加热室内距离热源≥200mm。升温后的产品应自然降温,≤60℃时方可开炉门,严防产品因受急冷急热爆裂。

[0065]

表2压型石墨管热处理工艺的温升曲线

[0066]

[0067][0068]

所述c.石墨列管换热器整体热处理工艺(含石墨材料粘接)如表3所示,具体包括有如下步骤:

[0069]

c1:将石墨列管换热器放置在石墨换热器热处理装置中,并使其密封;

[0070]

c2:以10

±

5℃/h的温升速度将石墨换热器热处理装置内部温度从室温升温至80℃;

[0071]

c3:以5

±

3℃/h的温升速度将石墨换热器热处理装置内部温度从80℃升温至120℃,升温时间为8h;

[0072]

c4:使石墨换热器热处理装置内部温度保持在120℃~130℃状态下恒温4h;

[0073]

c5:关闭石墨换热器热处理装置的加热装置,使石墨换热器热处理装置随炉降温至45℃,然后打开石墨换热器热处理装置,取出石墨列管换热器。

[0074]

步骤c.石墨列管换热器整体热处理工艺过程中,粘接、装配应在环境温度18℃~35℃、相对湿度小于80%的干燥场所进行,否则应予调节。粘接、装配后应在同样环境条件下静置48~72小时进行自然固化,而后进行升温固化处理。

[0075]

表3石墨列管换热器整体热处理工艺的温升固化曲线

[0076]

温度范围(℃)温升速度(℃/h)所需时间(h)室温~8010

±

5℃/小时 80~1205

±

3℃/小时8120~130恒温4130~45随炉降温

‑‑‑‑

[0077]

以上各个步骤中提及的石墨换热器热处理装置,具体结构如下:如附图1

‑

4所示,包括有一个长方体结构、且一端开口的电加热高温处理炉1,电加热高温处理炉1的内部为空腔结构,电加热高温处理炉1的内底板上设置有与其结构类似的内壁板2,该内壁板2将电加热高温处理炉1内部分隔为内侧的加热室3和外侧的热风循环腔4,电加热高温处理炉1顶板设置有轴流式循环风机5,风机5的电机部分固定置于炉外的炉顶盖上方,风机5的转动轴与炉顶盖使用轴封连接,风机5的浆叶位于热风循环腔4中,浆叶下方的内壁板2上设置有风机对应孔6。左、右两侧的内壁板2下部设置有若干个进风孔7,左、右两侧的热风循环腔4中还均匀设置有多个加热板8,加热板8固定在电加热高温处理炉1的内壁上。加热板8与自动控温装置连接,电加热高温处理炉1开口端设置有炉门9。

[0078]

当石墨材料或者石墨构件需要进行烘干或热处理时,打开炉门9,将石墨材料或者石墨构件放置在加热室3中,然后关闭炉门9使得整个电加热高温处理炉1处于密闭状态。

[0079]

然后打开加热板8和风机5,加热板8会对热风循环腔4内部的空气进行加热,加热后的热空气向上漂移至风机5处。在风机5浆叶的作用下,将加热的空气从风机对应孔6处吹入至加热室3中,形成下压风。加热室3内的空气经设置在内壁板2下部开有的若干进风口7

进入热风循环4中。如此循环往复,在电加热高温处理炉1内形成强制循环,以确保电加热高温处理炉1内温度均匀,温差不大于2度。该热处理装置工作温度可由室温加热至最高550℃,在此范围内可任意选定所需温度,系统自动控制加热速度和恒温时间。

[0080]

整个烘干、热处理过程中,电加热高温处理炉1内部的温度通过自动控温装置进行调节。处理结束后,关闭加热板8和风机5,使得电加热高温处理炉1内部降温至规定温度后,再打开炉门9取出石墨材料或者石墨构件。

[0081]

所述电加热高温处理炉1的顶板上沿其长度方向均匀间隔设置有5个风机5,热风循环腔4左、右两侧腔室内沿其长度方向各间隔设置有5组加热板8,相邻的两组加热板8之间通过隔板10将整个热风循环腔4隔断为5个腔室,每个腔室长度为2米。加热室3内部设置有可沿其长度方向移动的移动式隔断门11。移动式隔断门11外框尺寸与加热室3尺寸相吻合。

[0082]

电加热高温处理炉1的内部净尺寸:4000mm

×

4000mm

×

10000mm,由于移动式隔断门11可以沿着加热室3长度方向进行移动,当移动式隔断门11移动至加热室3最里端时,整个加热室3长度最大有10m长,此时可以放入大批量的构件或者长度较长的构件,整个热处理过程中,所有的加热板8和风机5均启动。若烘干或热处理的构件或材料比较少或者长度比较短,比如长度仅有1m长时,此时仅需要1个2m长的腔室就可以容纳该构件或材料,此时就可以将移动式隔断门11向炉门9方向移动,直至距离炉门2m处停止,烘干或热处理过程中,仅需要打开靠近炉门9处的加热板8和风机5即可。

[0083]

该结构可以根据加热构件的多少或长度,任意调节加热室3的长度,以适应热处理工件不同批量和尺寸的要求,最大限度地利用热能,同时降低能耗。

[0084]

所述加热室3底部铺设有由里向外延伸至外部的2根钢轨组成的货车轨道12,货车轨道12与电加热高温处理炉1纵向中心线重合,穿过炉门9,从电加热高温处理炉1后部炉壁一直延伸至炉外15米处,货车轨道12在炉门9处设有一段1.2长的可移动段,可以在开关炉门时移开,进出货车时安装。轨道12上设置有多节轨道车13,其中第一个轨道车13上设有驱动装置。轨道车13之间以销轴进行连接,使用时石墨材料或者石墨构件通过轨道车13送至加热室3中。可根据货物占用空间来选择需要几节轨道车13。

[0085]

所述所述加热室3顶部的内壁板2底面上设置有门轨道14,移动式隔断门11与门轨道14活动卡接,移动式隔断门11上设有驱动装置。移动式隔断门11与底部轨道车13配合使用,可任意调解工作区间长度,以适应热处理工件不同批量和尺寸的要求,最大限度的利用热能。

[0086]

构成电加热高温处理炉1的墙体、炉门9以及移动式隔断门11均为三层结构,由内层、保温层以及外层构成,提高整个装置的隔热、保温效果。所述移动式隔断门11边缘设置有软质密封条,提高密封性能,避免工作区间内的热空气外溢。

[0087]

所述隔板10隔断的每个腔室中心正上方设置有1个风机5,风机5浆叶正下方的内壁板2上设置有风机对应孔6,风机对应孔6的开口直径等同于浆叶大小。保证热空气能够高效、均匀地作用在石墨材料或石墨构件上。

[0088]

本发明的热处理装置加热元件共5组分别均匀地安装在5个工作区间,分别布置在左、右两侧的热风循环腔4中,固定在热风循环腔4的内墙壁上,每侧的每组由3个加热板8构成,共同组成加热元件,加热元件设有自动控温装置,工作温度可由室温加热至最高550℃,

在此范围内可任意选定所需温度,系统自动控制加热速度和恒温时间。内置移动式隔断门11,可任意调解工作区间长度,以适应热处理工件不同批量和尺寸的要求,最大限度的利用热能,底部设置轨道车13,适合于大批量或重型工件进出。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。