一种基于scada的采油报警阈值计算方法

技术领域

1.本发明涉及原油生产现场自动化控制领域,尤其是涉及一种基于scada的采油报警阈值计算方法。

背景技术:

2.目前scada系统中的参数阈值为人工分析,人工设置。

3.现有技术需要专人值守,对每个阈值参数进行分析,不定时的进行维护,耗费大量的人力物力。

4.同时,现有技术使得阈值设置因人而异,随意性较大,无法准确反映设备运行的工况,阈值设置过低,则导致报警数过多,需要耗费大量人力进行处置。阈值设置过高,则设备报警数太低,甚至不报警,无法准确及时的发现问题。

技术实现要素:

5.本发明的目的在于为解决现有技术中存在的每个阈值参数进行分析,不定时的进行维护,耗费大量的人力物力,阈值设置因人而异,随意性较大,无法准确反映设备运行的工况,阈值设置过低,则导致报警数过多,需要耗费大量人力进行处置。阈值设置过高,则设备报警数太低,甚至不报警,无法准确及时的发现等缺点,而提供一种基于scada的采油报警阈值计算方法。

6.为达到上述目的,本发明采用以下技术方案予以实现:一种基于scada的采油报警阈值计算方法,所述的采油报警阈值计算方法如下:1)scada仪表实时参数阈值a)对日度运行数据利用箱型图分析法进行离散数据清洗;通过清洗,把日度运行数据中的异常值清洗掉,保留稳定运行数据;公式1b)对最近30日内的日度数据进行组合清洗;对最近30日的数据,按照步骤a)的操作执行完日度清洗后,把剩余的30日的数据建立集合;对30日数据总集合再次应用箱型图分析法进行数据清洗,保留30日的稳定运行数据;公式2c)建立经验参数自学习模型;超上限经验参数:t(k 1),最近一次t(k),有误报警点,则在误报警点中选取最小值min(b),则标定经验参数:公式3超下限经验参数:t(k 1),最近一次t(k),有误报警点,则在误报警点中选取最大

值max(b),则标定经验参数:公式4d)阈值计算;基于步骤a)b)c),则最终阈值计算结果为:公式5e)阈值结果发布;通过scada系统的数据服务接口,实现阈值结果发布到scada系统,实现工控端的报警应用;2)生产控制系统示功图参数阈值a)首先,选取5

‑

7天连续示功图实时数据,清洗掉零值、空值异常数据;b)利用箱型图分析法,清洗离散异常数据;c)基于工况诊断方法,清洗异常工况数据;通过以上a)b)c)三步清洗,保留稳定运行示功图数据;d)建立基于线性聚类方法的标准功图选取模型,实现标准功图选定;e)利用标准功图和稳定运行示功图数据,实现阈值计算;f)将计算结果发布到生产控制系统;通过生产控制系统提供的数据接口,实现标准功图、示功图阈值计算结果自动发布到生产控制系统。

7.本发明产生的有益效果为:1)极大降低阈值管理工作强度。

8.原本由人工设置管理的阈值,通过系统设置,能够降低95%以上的工作量。

9.2)提高阈值精确度。

10.人工设置阈值因人而异,存在很大的不确定性,通过系统设置,精确度能够提高80%以上。

11.3)降低现场事故及停井,提高产量。

12.在精确阈值设置下,现场报警情况更加准确及时,通过及时排查问题,提早发现问题,排除潜在的故障,从而避免事故发生,避免停井,从而间接提高原油产量。

附图说明

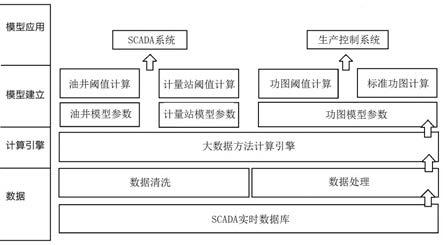

13.图1为本发明的技术架构图。

14.图2为实时参数阈值计算的工艺流程图。

15.图3为箱型图分析法进行离散数据清洗示意图。

16.图4为功图参数阈值计算的工艺流程图。

17.图5为线性聚类方法流程图。

18.图6为线性聚类结果示意图。

19.图7为功图阈值计算示意图。

具体实施方式

20.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

21.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

22.下面结合附图对本发明做进一步详细描述:一种基于scada的采油报警阈值计算方法,所述的采油报警阈值计算方法如下:1)scada仪表实时参数阈值a)对日度运行数据利用箱型图分析法进行离散数据清洗;通过清洗,把日度运行数据中的异常值清洗掉,保留稳定运行数据;公式1b)对最近30日内的日度数据进行组合清洗;对最近30日的数据,按照步骤a)的操作执行完日度清洗后,把剩余的30日的数据建立集合;对30日数据总集合再次应用箱型图分析法进行数据清洗,保留30日的稳定运行数据;公式2c)建立经验参数自学习模型;超上限经验参数:t(k 1),最近一次t(k),有误报警点,则在误报警点中选取最小值min(b),则标定经验参数:公式3超下限经验参数:t(k 1),最近一次t(k),有误报警点,则在误报警点中选取最大值max(b),则标定经验参数:公式4d)阈值计算;基于步骤a)b)c),则最终阈值计算结果为:公式5e)阈值结果发布;

通过scada系统的数据服务接口,实现阈值结果发布到scada系统,实现工控端的报警应用;2)生产控制系统示功图参数阈值a)首先,选取5

‑

7天连续示功图实时数据,清洗掉零值、空值异常数据;b)利用箱型图分析法,清洗离散异常数据;c)基于工况诊断方法,清洗异常工况数据;通过以上a)b)c)三步清洗,保留稳定运行示功图数据;d)建立基于线性聚类方法的标准功图选取模型,实现标准功图选定;e)利用标准功图和稳定运行示功图数据,实现阈值计算;f)将计算结果发布到生产控制系统;通过生产控制系统提供的数据接口,实现标准功图、示功图阈值计算结果自动发布到生产控制系统。

23.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

技术特征:

1.一种基于scada的采油报警阈值计算方法,其特征在于:所述的采油报警阈值计算方法如下:1)scada仪表实时参数阈值a)对日度运行数据利用箱型图分析法进行离散数据清洗;通过清洗,把日度运行数据中的异常值清洗掉,保留稳定运行数据;公式1b)对最近30日内的日度数据进行组合清洗;对最近30日的数据,按照步骤a)的操作执行完日度清洗后,把剩余的30日的数据建立集合;对30日数据总集合再次应用箱型图分析法进行数据清洗,保留30日的稳定运行数据;公式2c)建立经验参数自学习模型;超上限经验参数:t(k 1),最近一次t(k),有误报警点,则在误报警点中选取最小值min(b),则标定经验参数:公式3超下限经验参数:t(k 1),最近一次t(k),有误报警点,则在误报警点中选取最大值max(b),则标定经验参数:公式4d)阈值计算;基于步骤a)b)c),则最终阈值计算结果为:公式5e)阈值结果发布;通过scada系统的数据服务接口,实现阈值结果发布到scada系统,实现工控端的报警应用;2)生产控制系统示功图参数阈值a)首先,选取5

‑

7天连续示功图实时数据,清洗掉零值、空值异常数据;b)利用箱型图分析法,清洗离散异常数据;c)基于工况诊断方法,清洗异常工况数据;通过以上a)b)c)三步清洗,保留稳定运行示功图数据;d)建立基于线性聚类方法的标准功图选取模型,实现标准功图选定;e)利用标准功图和稳定运行示功图数据,实现阈值计算;f)将计算结果发布到生产控制系统;通过生产控制系统提供的数据接口,实现标准功图、示功图阈值计算结果自动发布到生产控制系统。

技术总结

本发明提供一种基于SCADA的采油报警阈值计算方法,涉及原油生产现场自动化控制领域,其中采油报警阈值计算方法如下:SCADA仪表实时参数阈值:对近30日内的日度数据进行组合清洗,把剩余30日的数据建立集合;对30日数据总集合再次应用箱型图分析法进行数据清洗,保留30日的稳定运行数据;建立经验参数自学习模型;阈值计算;阈值结果发布;生产控制系统示功图参数阈值:通过生产控制系统提供的数据接口,实现标准功图、示功图阈值计算结果自动发布到生产控制系统;优点为:本发明降低阈值管理工作强度,提高阈值精确度,降低现场事故及停井,提高产量。提高产量。提高产量。

技术研发人员:王传章 谷建伟 王甲强 张颖

受保护的技术使用者:东营市传智信息技术有限公司

技术研发日:2021.07.14

技术公布日:2021/11/14

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。