tws耳机组装设备

技术领域

1.本发明涉及tws耳机技术领域,特别涉及一种tws耳机组装设备。

背景技术:

2.tws(true wireless stereo)即真无线立体声,tws蓝牙耳机可实现真正的蓝牙左右声道无线分离使用。由于tws蓝牙耳机不需要有线连接,左右两个tws耳机通过蓝牙组成立体声系统,听歌、通话、佩戴功能都得到了提升。tws耳机得到了消费者越来越多的认可,形成了当下流行趋势。喇叭作为tws耳机输出声音的必备核心功能部件,需要实现喇叭和耳机鹰嘴壳部件的高效可靠连接。

3.目前,耳机的喇叭安装工艺一般是先在鹰嘴塑胶壳上安装防尘网和调音网形成鹰嘴壳半成品,再将撕去离型膜的喇叭定位粘贴在鹰嘴壳半成品,然后点胶密封固定并进行喇叭功能测试。喇叭的可靠性成为保证tws耳机可靠工作的重要一环,而目前tws耳机喇叭组装多采用人工作业方式的方式进行组装,工作效率低,无法满足市场需求。

4.上述内容仅用于辅助理解发明的技术方案,并不代表承认上述内容是现有技术。

技术实现要素:

5.本发明的主要目的是提出一种tws耳机组装设备,旨在提高耳机的装配效率的技术问题。

6.为实现上述目的,本发明提出的tws耳机组装设备,包括:

7.机座;所述机座设有机台,所述机台上设有上料工位、撕膜工位、机器人工位以及点胶工位;

8.上料机构,所述上料机构设于所述上料工位,所述上料机构包括喇叭部件流水线和鹰嘴壳流水线,适用于将所述喇叭部件与所述鹰嘴壳运转至所述机器人工位的周侧;

9.撕膜机构,所述撕膜机构设于所述撕膜工位,适用于将所述喇叭部件上的离型膜撕下;

10.机器人机构,所述机器人机构设于所述机器人工位,适用于将所述鹰嘴壳和从所述撕膜工位撕膜后的所述喇叭部件进行组装;

11.点胶机构,所述点胶机构设于所述点胶工位,适用于对所述机器人机构组装后的喇叭部件和鹰嘴壳进行点胶固定;

12.其中,所述机器人机构还适用于将所述喇叭部件从所述上料工位移载至所述撕膜工位,以供所述撕膜机构对所述喇叭部件进行撕膜。

13.在一实施例中,所述上料机构包括弹夹式料仓组件,所述弹夹式料仓组件包括料仓框架和多个物料托盘,多个所述物料托盘叠设于所述料仓框架内,所述料仓框架相对的两侧面开口,所述料仓沿高度方向排布多个物料托盘位,供所述物料托盘滑动连接于所述物料托盘位。

14.在一实施例中,所述上料机构还包括抽屉式换料组件,所述抽屉式换料组件包括

导向滑轨、抽拉平台和多个料仓定位块,所述导向滑轨设于所述上料工位上,且与所述机台固定连接,所述抽拉平台滑动连接于所述导向滑轨上,所述抽拉平台的一侧边上设置有料仓升降口,多个所述料仓定位块设于所述料仓升降口的周侧,用于定位和固定所述弹夹式料仓组件。

15.在一实施例中,所述上料组件还包括料仓升降组件,所述料仓升降组件设于所述机座上,所述料仓升降组件包括第一安装支架、丝杆直走模组、料仓平台、料仓夹爪和检测传感器,所述第一安装支架用于将所述料仓升降组件固定于所述上料工位,所述丝杆直走模组与所述第一安装支架连接,所述丝杆直走模组在所述机座的高度方向上升降,所述料仓平台垂直设置于所述丝杆直走模组的输出端,所述料仓夹爪相对设于所述料仓平台两侧,用于固定所述弹夹式料仓组件,所述检测传感器设于所述料仓平台上,用于检测所述弹夹式料仓组件。

16.在一实施例中,所述上料机构还包括分盘组件,所述所述分盘组件包括第二安装支架、直线驱动模组、分盘勾爪、托盘滑槽和弹性限位块,所述第二安装支架安装于所述机台上,所述托盘滑槽相对设于所述第二安装支架的两侧,所述弹性限位块设于所述托盘滑槽的一端,所述直线驱动模组设于所述第二安装支架安装上,所述分盘勾爪滑动连接于所述直线驱动模组上,用于所述物料托盘从所述料仓框架内拖出,并沿所述托盘滑槽移动所述弹性限位块位置前。

17.在一实施例中,所述撕膜机构包括辅助撕膜夹爪、撕膜夹爪,撕膜气缸和撕膜平移模组,所述辅助撕膜夹爪与所述撕膜夹爪相对设置,所述撕膜夹爪设于所述撕膜气缸的输出端,所述撕膜气缸设于所述撕膜平移组件上,所述撕膜平移模组用于将所述撕膜夹爪在靠近和远离所述辅助撕膜夹爪的方向上移动。

18.在一实施例中,所述点胶机构包括点胶驱动件、点胶头和多个点胶治具,所述点胶驱动件设于所述机台上,所述点胶头设于所述点胶驱动件的输出端,多个所述点胶治具并排设置于所述点胶头的下方。

19.在一实施例中,所述tws耳机组装设备还包括功能测试机构,所述功能测试机构设于所述点胶机构的下游,所述功能测试机构包括平移组件、定位治具、升降探针组件和集声腔,所述集声腔靠近所述平移组件的一端设有开口,所述平移组件的一端通过所述开口伸入所述集声腔内,所述定位治具滑动连接于所述平移组件上,所述升降探针组件设于所述集声腔内,所述定位治具用于将点胶后的产品固定,所述功能测试机构适用于将所述点胶机构固定后的喇叭进行声学测试。

20.在一实施例中,所述tws耳机组装设备还包括移载机构,所述移载组件包括xy轴移载模组、多个升降气缸和多个夹爪,所述xy轴移载模组垂直设于所述点胶机构和所述功能测试机构的同一侧,多个所述升降气缸并排设于所述xy轴移载模组上,多个所述夹爪分别设于多个所述升降气缸的输出端,以将所述点胶机构固定后的产品移载至所述功能测试机构中进行声学测试。

21.在一实施例中,所述tws耳机组装设备还包括下料机构,所述下料机构设于所述功能测试机构的下游,且位于所述移载机构的相对于所述功能测试机构的另一端,所述下料机构包括多条下料流道,多条所述下料流道并排设置于所述机台上,以完成对所述功能测试机构完成声学测试后的产品进行分拣。

22.本发明的技术方案,通过在所述机台设置所述上料工位、撕膜工位、机器人工位以及点胶工位,所述上料机构、所述撕膜机构、所述机器人机构以及点胶机构分别对应设置于上述工位中,所述上料机构包括喇叭部件流水线和鹰嘴壳流水线两条传输流水线,分别将所述喇叭部件和所述鹰嘴壳从上料工位移载至所述机器人工位,然后所述机器人机构从所述喇叭部件流水线上吸取所述喇叭部件并移载至所述撕膜工位,所述撕膜机构将贴附于所述喇叭部件上的离型膜撕下,然后所述机器人机构从所述鹰嘴壳流水线夹取所述鹰嘴壳放置与所述点胶工位上,再然后在将撕膜后的喇叭部件贴附于所述鹰嘴壳上,接着所述点胶机构在所述喇叭部件与所述鹰嘴壳贴合处进行点胶固定。相对于传统的人工上料和人工装配而言,提高了耳机的装配效率,降低了生产成本,而且通过对耳机进行自动装配和点胶固定,保证装配过程的一致性,减少了人工误操作的情况发生,提高了耳机的生产质量。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

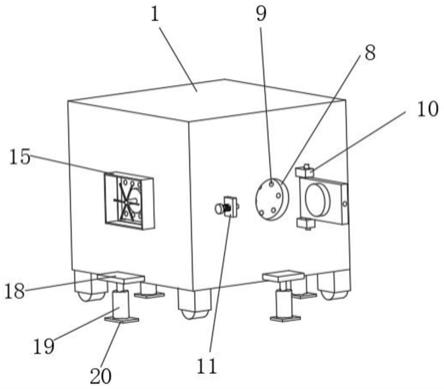

24.图1为本发明tws耳机组装设备一实施例的结构示意图;

25.图2为本发明tws耳机组装设备(机罩未示)一实施例的结构示意图;

26.图3为本发明tws耳机组装设备(机罩未示)一实施例的另一视角结构示意图;

27.图4为图2中上料机构的结构示意图;

28.图5为图4中弹夹式料仓组件的结构示意图;

29.图6为图4中抽屉式换料组件的结构示意图;

30.图7为图4中分盘组件的结构示意图;

31.图8为图4中料仓升降组件的结构示意图;

32.图9为图2中机器人机构的结构示意图;

33.图10为图2中撕膜机构的结构示意图;

34.图11为图2中点胶机构的结构示意图;

35.图12为图2中移载机构的结构示意图;

36.图13为图2中功能测试机构的结构示意图;

37.图14为图2中下料机构的结构示意图。

38.附图标号说明:

39.[0040][0041]

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

[0042]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0043]

需要说明,若本发明实施例中有涉及方向性指示(诸如上、下、左、右、前、后

……

),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

[0044]

另外,若本发明实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,全文中出现的“和/或”的含义为,包括三个并列的方案,以“a和/或b”为例,包括a方案,或b方案,或a和b同时满足的方案。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

[0045]

本发明提出一种tws耳机组装设备。

[0046]

在本发明实施例中,如图1至图3所示,该tws耳机组装设备10,包括机座11、机罩12、撕膜机构15、机器人机构1414和点胶机构16,所述机座11设有机台111,所述机台111上设有上料工位、撕膜工位、机器人141工位以及点胶工位,所述机罩12设于所述上料工位,所述机罩12包括喇叭部件流水线和鹰嘴壳流水线,适用于将所述喇叭部件与所述鹰嘴壳运转至所述机器人141工位的周侧,所述撕膜机构15设于所述撕膜工位,适用于将所述喇叭部件上的离型膜撕下,所述机器人机构1414设于所述机器人141工位,适用于将所述鹰嘴壳和从所述撕膜工位撕膜后的所述喇叭部件进行组装,所述点胶机构16设于所述点胶工位,适用于对所述机器人机构1414组装后的喇叭部件和鹰嘴壳进行点胶固定,其中,所述机器人机构1414还适用于将所述喇叭部件从所述上料工位移载至所述撕膜工位,以供所述撕膜机构15对所述喇叭部件进行撕膜。

[0047]

具体而言,该组装件可以是喇叭部件和鹰嘴壳,也可以是其它产品,以下内容将主要以组装件是喇叭部件和鹰嘴壳进行阐述。为了避免所述喇叭部件和所述鹰嘴壳在加工时碰撞发生损坏,可以在与所述喇叭部件和所述鹰嘴壳的夹持件的表面设置硅胶涂层或者其他缓存涂层,从而对喇叭部件和所述鹰嘴壳进行保护。

[0048]

如图1所示,所述tws耳机组装设备10包括机台111和机罩12,所述机罩12罩设与所述机台111上,与所述机台111围成一个相对封闭的工作区间,所述机罩12、所述撕膜机构15、所述机器人机构1414和所述点胶机构16均设于所述相对封闭的工作区间内,以减少所述tws耳机组装设备10工作时带来的环境噪音,提高操作人员的工作环境舒适度。

[0049]

在本发明实施例中,所述tws耳机组装设备10还可以包括控制机构,控制机构包括显示屏、工控机及与工控机连接的控制按键,控制按键可以为键盘和鼠标,当然也可以有触摸屏和控制开关。所述机罩12上可以设有开口,显示屏、触摸屏、控制按键和控制开关均可以安装于开口处,以便于直接对tws耳机组装设备10进行控制。所述工控机设于机座11内,所述工控机上设有控制程序,通过控制程序能对与所述工控机的所述机罩12、所述撕膜机构15、机器人机构1414和点胶机构16进行控制,以实现对耳机自动装配的功能。

[0050]

具体地,如图2至图3所示,所述机罩12包括喇叭部件流水线和鹰嘴壳流水线,所述喇叭部件流水线与所述鹰嘴壳流水线并排设置与所述机台111的前端,所述喇叭部件流水线设于靠近所述点胶工位的一侧,以减少所述机器人机构1414将所述鹰嘴壳移载至所述点胶工位的距离,可以提高装配效率。所述撕膜工位设于所述喇叭部件流水线与所述鹰嘴壳流水线之间,且位于所述机器人141工位前,方便所述机器人机构1414移载所述喇叭组件。提高所述机器人机构1414的使用率,减少机构的设置,进而减少设备成本。

[0051]

本发明的技术方案,通过在所述机台111设置所述上料工位、撕膜工位、机器人141

工位以及点胶工位,所述机罩12、所述撕膜机构15、所述机器人机构1414以及点胶机构16分别对应设置于上述工位中,所述机罩12包括喇叭部件流水线和鹰嘴壳流水线两条传输流水线,分别将所述喇叭部件和所述鹰嘴壳从上料工位移载至所述机器人141工位,然后所述机器人机构1414从所述喇叭部件流水线上吸取所述喇叭部件并移载至所述撕膜工位,所述撕膜机构15将贴附于所述喇叭部件上的离型膜撕下,然后所述机器人机构1414从所述鹰嘴壳流水线夹取所述鹰嘴壳放置与所述点胶工位上,再然后在将撕膜后的喇叭部件贴附于所述鹰嘴壳上,接着所述点胶机构16在所述喇叭部件与所述鹰嘴壳贴合处进行点胶固定。相对于传统的人工上料和人工装配而言,提高了耳机的装配效率,降低了生产成本,而且通过对耳机进行自动装配和点胶固定,保证装配过程的一致性,减少了人工误操作的情况发生,提高了耳机的生产质量。

[0052]

如图4所示,所述机罩12可以包括弹夹式料仓组件131、抽屉式换料组件132、料仓升降组件133和分盘组件134等。所述弹夹式料仓组件131设于所述抽屉式换料组件132上,与所述抽屉式换料组件132为可拆卸连接,所述抽屉式换料组件132用于将所述弹夹式料仓组件131滑动连接于所述弹夹式料仓组件131的工作位,以便操作员上下料。所述料仓升降组件133设于所述弹夹式料仓组件131和所述抽屉式换料组件132的下方,与所述弹夹式料仓组件131连接,所述料仓升降组件133用于将所述弹夹式料仓组件131在所述机台111的高度方向上进行升降,以便所述分盘组件134对所述弹夹式料仓组件131内的物料进行取放,所述分盘组件134固定设于所述弹夹式料仓组件131的前方,所述分盘组件134用于对所述弹夹式料仓组件131内物料进行取放。

[0053]

如图5所示,所述机罩12包括弹夹式料仓组件131,所述弹夹式料仓组件131包括料仓框架和多个物料托盘1312,多个所述物料托盘1312叠设于所述料仓框架内,所述料仓框架相对的两侧面开口,所述料仓沿高度方向排布多个物料托盘1312位13111,供所述物料托盘1312滑动连接于所述物料托盘1312位13111。具体地,所述料仓框架为相对于所述分盘组件134的前后两相对侧开口,形成两端开口的容置腔,所述物料托盘1312位13111沿所述物料框架1311的高度方向进行设置。所述物料托盘1312可拆卸的连接于所述物料框架1311内,且滑动连接于所述物料托盘1312位13111上,以便所述分盘组件134进行抽取。所述弹夹式料仓组件131还可以包括提手,所述提手设于所述物料框架1311的上方,与所述物料框架1311可转动连接,方便操作者进行上料。

[0054]

如图6所示,所述机罩12还包括抽屉式换料组件132,所述抽屉式换料组件132包括导向滑轨1321、抽拉平台1322和多个料仓定位块1323,所述导向滑轨1321铺设于所述上料工位上,且与所述机台111固定连接,所述抽拉平台1322滑动连接于所述导向滑轨1321上,所述抽拉平台1322的一侧边上设置有料仓升降口1327,所述料仓升降口1327于所述料仓升降组件133通过,对所述弹夹式料仓组件131进行升降,多个所述料仓定位块1323设于所述料仓升降口1327的周侧,用于定位和固定所述弹夹式料仓组件131。上料时,将所述抽拉平台1322滑动抽出所述机台111,将装好物料的所述弹夹式料仓组件131放置于所述限位块1324之间然后将载有所述弹夹式料仓组件131的所述抽拉平台1322推入所述机台111直至所述弹夹式料仓组件131的工作位,从而完成上料过程。如此,可以简化上料过程,提高操作者的工作效率,进而提高耳机装配的效率。

[0055]

可以理解的是,所述抽屉式换料组件132还可以包括限位块1324、限位锁附气缸

1325和位置传感器1326,所述限位块1324设于所述机台111上,对所述抽拉平台1322在推至所述弹夹式料仓组件131工作位时进行限位,防止组件之间发生碰撞。所述限位锁附气缸1325设于所述抽拉平台1322的一侧,用于对所述抽拉平台1322进行锁定,防止机器运转时所述抽拉平台1322发生位移。所述位置传感器1326设于所述限位块1324相对于所述抽拉平台1322的相对侧,所述位置传感器1326用于感应所述抽拉平台1322位置变换,检测所述抽拉平台1322是否推入工作位。防止机器空转,造成损害。

[0056]

如图8所示,所述上料组件还包括料仓升降组件133,所述料仓升降组件133设于所述机座11上,所述料仓升降组件133包括第一安装支架1331、丝杆直走模组1332、料仓平台1333、料仓夹爪1334和检测传感器1335,以及驱动电机1336。所述第一安装支架1331用于将所述粮仓升降组件固定于所述上料工位,所述第一安装支架1331大致呈l型设置。所述l型第一安装支架1331外侧短边与所述机台111的下侧面连接,相邻的l型长边与所述丝杆直走模组1332连接,所述丝杆直走模组1332沿所述机座11的高度方向上升降,所述驱动电机1336用于所述丝杆直走模组1332进行升降,所述料仓平台1333垂直设置于所述丝杆直走模组1332的输出端,所述料仓夹爪1334相对设于所述料仓平台1333两侧,用于固定所述弹夹式料仓组件131,所述检测传感器1335设于所述料仓平台1333上,用于检测所述弹夹式料仓组件131。

[0057]

工作时,所述检测传感器1335检测到所述料仓升降组件133的上方存在所述弹夹式料仓组件131,则所述驱动电机1336驱动所述丝杆直线模组上升,进而带动设于所述丝杆直线模组输出端的所述料仓平台1333从所述料仓升降口1327上升,所述料仓品台接触到所述弹夹式料仓组件131并将所述弹夹式料仓组件131托举,所述料仓夹爪1334从相对的两侧对所述弹夹式料仓进行固定。所述丝杆直走模组1332可以根据需要设置间隔上升的距离,或者由所述工控机根据控制程序进行控制。

[0058]

如图7所示,所述机罩12还包括分盘组件134,所述所述分盘组件134包括第二安装支架1341、直线驱动模组1342、分盘勾爪1343、托盘滑槽1344和弹性限位块1345,所述第二安装支架1341安装于所述机台111上,所述托盘滑槽1344相对设于所述第二安装支架1341的两侧,所述弹性限位块1345设于所述托盘滑槽1344的一端,所述直线驱动模组1342设于所述第二安装支架1341安装上,所述分盘勾爪1343滑动连接于所述直线驱动模组1342上,用于所述物料托盘1312从所述料仓框架内拖出,并沿所述托盘滑槽1344移动所述弹性限位块1345位置前。

[0059]

工作时,所述分盘勾爪1343在所述直线驱动模组1342的带动下朝所述弹匣式料仓组件运动,然后再在所述料仓升降组件133的配合下勾取位于所述物料托盘1312位13111上的物料托盘1312,并使所述物料托盘1312滑入所述托盘滑槽1344,再然后,所述物料托盘1312在所述分盘勾爪1343的带动沿所述托盘滑槽1344滑动设于所述托盘滑槽1344前方的所述弹性限位卡前停下,以便所述机器人机构1414吸取或者抓取物料。当所述物料托盘1312上承载的物料使用完后,所述分盘勾爪1343再将所述物料托盘1312从所述托盘滑槽1344拖回物料托盘1312位13111内,然后所述料仓升降组件133上升,所述分盘勾爪1343从新勾取下一个物料托盘1312,如此循环直至所述弹夹式料仓组件131的物料取用完毕。这样可以大幅度减少人工频繁上料的工作过程,同时也可以提高耳机的装配效率。

[0060]

如图9所示,所述机器人机构1414可以包括机器人141、升降夹爪142和多个升降吸

盘,所述机器人机构1414设于所述机器人141工位上,所述机器人141与所述机台111连接,所述机器人141转动工作于所述上料工位、撕膜工位以及点胶工位,所述升降夹爪142和多个所述升降吸盘连接于所述机器人141的输出端,在本发明实施例中,所述升降吸盘包括升降吸盘a143a和升降吸盘b143b,设置多个所述升降吸盘可以提高所述机器人机构1414的运载效率,提高装配效率。

[0061]

工作时,所述机器人141从所述喇叭部件流水线上用所述升降吸盘a143a从物料托盘1312上吸取一所述喇叭部件,然后运转到所述撕膜工位,待所述撕膜机构15撕完离型膜,利用所述升降吸盘b143b吸取撕完离型膜后的所述喇叭部件,然后所述升降夹爪142从鹰嘴壳流水线抓取一所述鹰嘴壳移载至点胶工位,再然后所述升降吸盘b143b将吸取撕完离型膜后的所述喇叭部件与所述鹰嘴壳进行装配。值得一提的是,在等待所述喇叭部件撕离型膜时,所述升降吸盘a143a可以重新从所述喇叭部件流水线上用吸盘从物料托盘1312上吸取一所述喇叭部件,这样可以提高所述机器人机构1414的工作效率,减少其他设备等待时间,从而提高耳机的耳机的装配效率。

[0062]

如图10所示,所述撕膜机构15包括辅助撕膜夹爪151151、撕膜夹爪152,撕膜气缸153和撕膜平移模组154,所述辅助撕膜夹爪151151与所述撕膜夹爪152相对设置,所述撕膜夹爪152设于所述撕膜气缸153的输出端,所述撕膜气缸153设于所述撕膜平移组件171上,所述撕膜平移模组154用于将所述撕膜夹爪152在靠近和远离所述辅助撕膜夹爪151151的方向上移动。具体地,所述辅助撕膜夹爪151151用于将所述机器人141运转至所述撕膜工位的所述喇叭组件夹住,然后所述撕膜气缸153驱动所述撕膜夹爪152运动来夹住贴附于所述喇叭部件上离型膜,再然后所述撕膜平移模组154朝向远离所述辅助撕膜夹爪151151方向移动,从而将贴附于所述喇叭部件上离型膜撕下。

[0063]

当然,于其他实施例中,所述撕膜机构15还可以包括ccd定位组件155、旋转台156以及定位夹爪157,所述定位夹爪157设于所述旋转台156上,所述旋转台156可以带动所述定位夹爪157进行旋转,所述定位夹爪157用夹住所述喇叭部件,所述ccd定位组件155间隔设置于所述夹爪的上方,用于定位校正所述喇叭部件。从而减少所述喇叭部件与所述鹰嘴壳的装配误差,提高过程一致性以及产品质量。

[0064]

如图11所示,所述点胶机构16包括点胶驱动件161、点胶头162和多个点胶治具163,所述点胶驱动件161设于所述机台111上,所述点胶机构16还可以包括点胶平台,所述点胶驱动件161可以沿所述点胶平台移动,所述点胶头162设于所述点胶驱动件161的输出端,多个所述点胶治具163并排设置于所述点胶头162的下方且位于所述点胶平台上。具体地,所述点胶驱动件161包括x、y、z轴移动模组,以完成对设置于所述点胶驱动件161的输出端的所述点胶头162在点胶平台上的移动。设置多个点胶治具163可以加快点胶效率。

[0065]

如图13所示,所述tws耳机组装设备10还包括功能测试机构17,所述功能测试机构17设于所述点胶机构16的下游,所述功能测试机构17包括平移组件171、定位治具172、升降探针组件173和集声腔174,所述集声腔174靠近所述平移组件171的一端设有开口,所述平移组件171的一端通过所述开口伸入所述集声腔174内,所述定位治具172滑动连接于所述平移组件171上,所述升降探针组件173设于所述集声腔174内,所述定位治具172用于将点胶后的产品固定和定位,以便于所述升降探针对点胶后的所述喇叭部件进行测试,所述功能测试机构17适用于将所述点胶机构16固定后的喇叭进行声学测试。

[0066]

如图12所示,所述tws耳机组装设备10还包括移载机构18,所述移载组件包括xy轴移载模组181、多个升降气缸和多个夹爪,所述xy轴移载模组181垂直设于所述点胶机构16和所述功能测试机构17的同一侧,多个所述升降气缸并排设于所述xy轴移载模组181上,多个所述夹爪分别对应设于多个所述升降气缸的输出端,以将所述点胶机构16固定后的产品移载至所述功能测试机构17中进行声学测试。本发明实施例中,所述升降气缸包括升降气缸a182a和升降气缸b182b,所述夹爪包括夹爪a183a和夹爪b183b,所述夹爪a183a设于所述升降气缸a182a的输出端,所述夹爪b183b设于所述升降气缸b182b的输出端。设置所述夹爪a183a和所述夹爪b183b,可以交替工作,提高产品移载能力以及工作效率。

[0067]

如图14所示,所述tws耳机组装设备10还包括下料机构19,所述下料机构19设于所述功能测试机构17的下游,且位于所述移载机构18的相对于所述功能测试机构17的另一端,所述下料机构19包括多条下料流道191,多条所述下料流道191并排设置于所述机台111上,以完成对所述功能测试机构17完成声学测试后的产品进行分拣。可以理解的是,所述喇叭组件和所述鹰嘴壳组件在生产和组装过程中不可避免的发生损耗,以及个别个体之间存在差异,从而使所述喇叭部件与所述鹰嘴壳组装后存在差异以及产品的等级不同。因此需要对所述功能测试机构17进行声学测试后的产品进行等级划分,然后等待后续进行处理。由于所述喇叭部件与所述鹰嘴壳组装后产品等级不同,可以根据需要在所述下料机构19中设置多条所述下料流道191,在此不做限制。由图可知,本发明共设置四条所述下料流道191,以对完成声学测试后的产品进行分拣。

[0068]

以上所述仅为本发明的可选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。