1.本发明涉及建筑材料领域,尤其涉及利用铸造除尘灰制造微晶石板的方法及制得的微晶石板。

背景技术:

2.微晶石是一种新型的装饰建筑材料,其中复合微晶石称为微晶玻璃复合板材,是将一层3-5mm的微晶玻璃复合在陶瓷玻化石的表面,经二次烧结后完全融为一体的高科技产品。微晶石是微晶玻璃众多品种中的一种,具有强度高、抗磨损、耐腐蚀、耐风化、不吸水、清洁维护方便、无放射性污染等理化特性以及色调均匀、光泽柔和晶莹、表面致密无暇等优异的外观特点。

3.在建筑材料领域,自从上世纪六十年代前苏联发明了压延法制备微晶玻璃以及后来日本发明用烧结法制备微晶玻璃建筑装饰材料以来,这种材料就以其高档装饰艺术性、优良的机械性能、耐化学腐蚀性能(耐气候风化性)、原料来源的广泛性以及较低经济成本逐步进入了高档的建材市场。如今,这种微晶玻璃建筑材料已被誉为“21世纪的高档装饰材料”。

4.铸造生产过程中会有除尘灰的排放,目前国内对于铸造除尘灰处理仍处于起步阶段,长期以来缺乏有效的处理手段,大部分除尘灰仍作为固废填埋或者交给砖厂处理,利用价值较低,产品附加值低;而且掩埋也会污染水体、土壤、扬尘,造成一系列的环境污染。此类除尘灰中含有金属氧化物,其主要是由硅铝,钙、镁和铁的氧化物以及少量的钠钾等组成。

技术实现要素:

5.本发明的目的为提供一种利用铸造除尘灰制造微晶石板的方法及制得的微晶石板,实现对铸造除尘灰的充分利用,并制备出具有良好光泽度、强度和高莫氏硬度的微晶石板。

6.本发明采用以下技术方案:

7.利用铸造除尘灰制造微晶石板的方法,包括以下步骤:

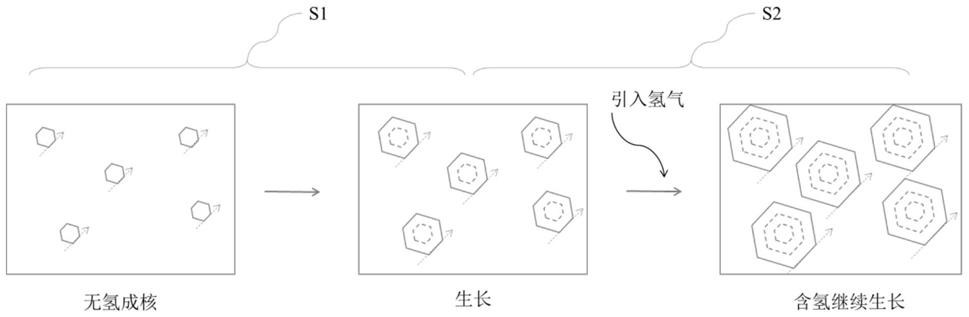

8.(1)准备微晶颗粒原料,微晶颗粒原料包括以下组分:普通铸造除尘灰55-70wt%,含氧化锌铸造除尘灰20-30wt%,硼砂1-5wt%,碳酸钡1-5wt%,硝酸钠1-5wt%,氧化钴1-5wt%,氧化镍1-5wt%,三氧化二锑1-5wt%;

9.(2)将步骤(1)中微晶颗粒原料混合均匀,在1500-1600℃下烧制,保温1-2小时,使微晶颗粒原料熔化成液态,再将液态原料进行水淬处理得到微晶颗粒;

10.(3)将步骤(2)中微晶颗粒铺设在耐高温板材表面,再将耐高温板材置于陶瓷辊道窑中烧制,在1000-1300℃下烧制30-90min,使微晶颗粒熔化成液体自然平铺在耐高温板材表面,退火冷却,打磨切割,即得微晶石板。

11.进一步的,微晶颗粒原料由以下组分组成:普通铸造除尘灰55-64wt%,含氧化锌

铸造除尘灰24-30wt%,硼砂1-4wt%,碳酸钡2-5wt%,硝酸钠3-5wt%,氧化钴2-4wt%,氧化镍2-4wt%,三氧化二锑2-4wt%。

12.进一步的,步骤(2)中微晶颗粒的粒径为3-5mm。

13.进一步的,步骤(3)中制得的微晶石板的厚度为13-18mm。

14.进一步的,步骤(3)中在1100-1200℃下烧制30-90min。

15.本发明还提供一种微晶石板,该微晶石板由上述制备方法制备得到。

16.进一步的,微晶石板的莫氏硬度为5-7,弯曲强度为40-60mpa,抗冲击强度为1-2.5kj/m2,抗压强度为120-600mpa。

17.本发明的利用铸造除尘灰制造微晶石板的方法,以铸造除尘灰为主要原料,一方面实现了铸造除尘灰的再利用,并降低了微晶石板的生产成本;另一方面通过原料中添加硼砂、氧化镍、氧化钴、三氧化二锑等原料,制备得到微晶颗粒,并在高温熔化条件下平铺在耐高温板材表面,使得制备得到的微晶石板表面致密,具有良好的硬度和光泽度及多种色彩,光泽度可达到95以上,莫氏硬度为5-7,产品表面不易出现划痕或裂痕,弯曲强度达40-60mpa,抗冲击强度达1-2.5kj/m2,抗压强度达120-600mpa。

18.本发明的利用铸造除尘灰制造微晶石板的方法,以铸造除尘灰为主要原料,铸造除尘灰的成分主要是硅铝,钙、镁和铁的氧化物,含氧化锌铸造除尘灰还包括一定含量的氧化锌成分,除尘灰中除了铸造煤粉成分外,其成分组成与微晶石基本一致,通过添加硝酸钠在高温条件下促使碳成分分解,来除掉除尘灰中多余的碳,可有效实现利用铸造除尘灰制备微晶颗粒,作为微晶石板的饰面层,得到优质的陶瓷基微晶石板。

具体实施方式

19.下面将结合具体实施例,对本发明的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通的技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本发明的保护范围。

20.本发明的利用铸造除尘灰制造微晶石板的方法,包括以下步骤:

21.(1)准备微晶颗粒原料,微晶颗粒原料包括以下组分:普通铸造除尘灰55-70wt%,含氧化锌铸造除尘灰20-30wt%,硼砂1-5wt%,碳酸钡1-5wt%,硝酸钠1-5wt%,氧化钴1-5wt%,氧化镍1-5wt%,三氧化二锑1-5wt%;

22.(2)将步骤(1)中微晶颗粒原料混合均匀,在1500-1600℃下烧制,保温1-2小时,使微晶颗粒原料熔化成液态,再将液态原料进行水淬处理得到微晶颗粒;

23.(3)将步骤(2)中微晶颗粒铺设在耐高温板材表面,再将耐高温板材置于陶瓷辊道窑中烧制,在1000-1300℃下烧制30-90min,使微晶颗粒熔化成液体自然平铺在耐高温板材表面,退火冷却,打磨切割,即得微晶石板。

24.具体的,在本发明的一些实施例中,普通铸造除尘灰的重量百分比组分为:三氧化二铝8.54-9.12%,二氧化硅36.25-37.31%,三氧化二铁2.94-3.4%,氧化钙2.24-2.38%,氧化镁1.54-1.72%,氧化钾0.84-0.85%,氧化钠1.62-1.8%,二氧化钛0.4-0.43%,余量为铸造煤粉。

25.具体的,在本发明的一些实施例中,含氧化锌铸造除尘灰的重量百分比组分为:铸

造煤粉19.99%,三氧化二铝8.08%,二氧化硅37.98%,三氧化二铁3.39%,氧化钙1.72%,氧化镁1.29%,氧化钾1.21%,氧化钠1.48%,二氧化钛0.29%,五氧化二磷0.06%,三氧化硫0.25%,氧化钡0.05%,氧化锂<0.01%,一氧化铅<0.01%,氧化锌23.55%,氧化镉<0.01%,氧化锶0.02%,一氧化锰0.07%,三氧化二铬<0.01%,一氧化镍<0.01%,一氧化钴<0.01%,氧化铜0.01%,氧化铷<0.01%,氧化铯<0.01%。

26.具体的,在本发明的一些实施例中,步骤(2)中微晶颗粒原料投入玻璃熔化炉内熔化成液态,将高温熔化炉流出的液态原料直接水淬得到微晶颗粒。将水淬后的颗粒进行烘干筛分得到粒径为3-5mm的微晶颗粒。

27.具体的,在本发明的一些实施例中,为实现微晶颗粒与耐高温板材有效结合,对于耐高温板材的选择标准包括:耐高温板材的膨胀系数要与微晶颗粒的膨胀系数保持一致;耐高温板材的烧结温度要高于微晶颗粒的晶化烧结温度。

28.具体的,在本发明的一些实施例中,微晶颗粒利用布料设备铺设在耐高温板材表面,并可根据微晶颗粒的大小、颜色等灵活调整,以设计不同的纹理,展现不同的装饰效果;铺设完成后将耐高温板材置于窑内烧制,利用熔化后液体自流平,自然平铺在板材表面。

29.具体的,在本发明的一些实施例中,将退火冷却后获得的微晶石板进行表面磨抛,规格板裁边加工,四边修模与倒角,商标标记喷涂,按色差分类编组,最后成品入库。

30.本发明的利用铸造除尘灰制造微晶石板的方法,以铸造除尘灰为主要原料,实现了铸造除尘灰的再利用,并降低了微晶石板的生产成本;铸造除尘灰的成分主要是硅铝,钙、镁和铁的氧化物,含氧化锌铸造除尘灰还包括一定含量的氧化锌成分,除尘灰中除了铸造煤粉成分外,其成分组成与微晶石基本一致,通过添加硝酸钠在高温条件下促使碳成分分解,来除掉除尘灰中多余的碳,再通过添加硼砂、氧化镍、氧化钴、三氧化二锑等原料,高温熔融并水淬后制备得到微晶颗粒,再在高温熔化条件下平铺在耐高温板材表面,制备得到表面致密的微晶石板,具有良好的硬度和光泽度,光泽度可达到95以上,莫氏硬度为5-7,产品表面不易出现划痕或裂痕,弯曲强度达40-60mpa,抗冲击强度达1-2.5kj/m2,抗压强度达120-600mpa,密度2.6-2.7g/cm3,吸水率≤0.03%,热膨胀系数为60

×

10-7-80

×

10-7

/℃,扩散反射率≥80%,耐酸性能(1%h2so4)0.04-0.08%,耐碱性(1%naoh)0.03-0.07%。

31.下面结合具体实施例对本发明的利用铸造除尘灰制造微晶石板的方法做进一步说明。

32.实施例1

33.利用铸造除尘灰制造微晶石板的方法,包括以下步骤:

34.(1)准备微晶颗粒原料,微晶颗粒原料包括以下组分:普通铸造除尘灰60wt%,含氧化锌铸造除尘灰25wt%,硼砂3wt%,碳酸钡3wt%,硝酸钠5wt%,氧化钴2wt%,氧化镍1wt%,三氧化二锑1wt%;

35.(2)将步骤(1)中微晶颗粒原料混合均匀,在1500℃下烧制,保温1.5小时,使微晶颗粒原料熔化成液态,再将液态原料进行水淬处理得到微晶颗粒;

36.(3)将步骤(2)中微晶颗粒铺设在耐高温板材表面,再将耐高温板材置于陶瓷辊道窑中烧制,在1300℃下烧制30min,使微晶颗粒熔化成液体自然平铺在耐高温板材表面,退火冷却,打磨切割,即得微晶石板。

37.本实施例中普通铸造除尘灰的重量百分比组分为:三氧化二铝8.54%,二氧化硅

36.25%,三氧化二铁2.94%,氧化钙2.24%,氧化镁1.54%,氧化钾0.85%,氧化钠1.62%,二氧化钛0.40%,铸造煤粉44.80%。含氧化锌铸造除尘灰的重量百分比组分为:铸造煤粉19.99%,三氧化二铝8.08%,二氧化硅37.98%,三氧化二铁3.39%,氧化钙1.72%,氧化镁1.29%,氧化钾1.21%,氧化钠1.48%,二氧化钛0.29%,五氧化二磷0.06%,三氧化硫0.25%,氧化钡0.05%,氧化锂<0.01%,一氧化铅<0.01%,氧化锌23.55%,氧化镉<0.01%,氧化锶0.02%,一氧化锰0.07%,三氧化二铬<0.01%,一氧化镍<0.01%,一氧化钴<0.01%,氧化铜0.01%,氧化铷<0.01%,氧化铯<0.01%。

38.采用本实施例制备得到的微晶石板,光泽度可达到95以上,莫氏硬度为6.3,产品表面不易出现划痕或裂痕,弯曲强度达55mpa,抗冲击强度达2.1kj/m2,抗压强度达450mpa,密度2.65g/cm3,吸水率0.02%,热膨胀系数为65

×

10-7

℃,扩散反射率85%,耐酸性能(1%h2so4)0.08,耐碱性(1%naoh)0.05。

39.实施例2

40.利用铸造除尘灰制造微晶石板的方法,包括以下步骤:

41.(1)准备微晶颗粒原料,微晶颗粒原料包括以下组分:普通铸造除尘灰55wt%,含氧化锌铸造除尘灰30wt%,硼砂1wt%,碳酸钡1wt%,硝酸钠4wt%,氧化钴1wt%,氧化镍5wt%,三氧化二锑3wt%;

42.(2)将步骤(1)中微晶颗粒原料混合均匀,在1600℃下烧制,保温1.5小时,使微晶颗粒原料熔化成液态,再将液态原料进行水淬处理得到微晶颗粒;

43.(3)将步骤(2)中微晶颗粒铺设在耐高温板材表面,再将耐高温板材置于陶瓷辊道窑中烧制,在1200℃下烧制60min,使微晶颗粒熔化成液体自然平铺在耐高温板材表面,退火冷却,打磨切割,即得微晶石板。

44.本实施例中普通铸造除尘灰的重量百分比组分为:三氧化二铝9.12%,二氧化硅37.31%,三氧化二铁3.4%,氧化钙2.38%,氧化镁1.72%,氧化钾0.84%,氧化钠1.8%,二氧化钛0.43%,铸造煤粉42.60%。含氧化锌铸造除尘灰的重量百分比组分为:铸造煤粉19.99%,三氧化二铝8.08%,二氧化硅37.98%,三氧化二铁3.39%,氧化钙1.72%,氧化镁1.29%,氧化钾1.21%,氧化钠1.48%,二氧化钛0.29%,五氧化二磷0.06%,三氧化硫0.25%,氧化钡0.05%,氧化锂<0.01%,一氧化铅<0.01%,氧化锌23.55%,氧化镉<0.01%,氧化锶0.02%,一氧化锰0.07%,三氧化二铬<0.01%,一氧化镍<0.01%,一氧化钴<0.01%,氧化铜0.01%,氧化铷<0.01%,氧化铯<0.01%。

45.采用本实施例制备得到的微晶石板,光泽度可达到95以上,莫氏硬度为6.8,产品表面不易出现划痕或裂痕,弯曲强度达57mpa,抗冲击强度达1.8kj/m2,抗压强度达450mpa,密度2.63g/cm3,吸水率0.025%,热膨胀系数为68

×

10-7

℃,扩散反射率87%,耐酸性能(1%h2so4)0.06,耐碱性(1%naoh)0.05。

46.实施例3

47.利用铸造除尘灰制造微晶石板的方法,包括以下步骤:

48.(1)准备微晶颗粒原料,微晶颗粒原料包括以下组分:普通铸造除尘灰70wt%,含氧化锌铸造除尘灰20wt%,硼砂2wt%,碳酸钡2wt%,硝酸钠3wt%,氧化钴1wt%,氧化镍1wt%,三氧化二锑1wt%;

49.(2)将步骤(1)中微晶颗粒原料混合均匀,在1600℃下烧制,保温1.5小时,使微晶

颗粒原料熔化成液态,再将液态原料进行水淬处理得到微晶颗粒;

50.(3)将步骤(2)中微晶颗粒铺设在耐高温板材表面,再将耐高温板材置于陶瓷辊道窑中烧制,在1100℃下烧制60min,使微晶颗粒熔化成液体自然平铺在耐高温板材表面,退火冷却,打磨切割,即得微晶石板。

51.本实施例中普通铸造除尘灰和含氧化锌铸造除尘灰中各组分重量百分比与实施例1一致。

52.采用本实施例制备得到的微晶石板,光泽度可达到95以上,莫氏硬度为5.2,产品表面不易出现划痕或裂痕,弯曲强度达43mpa,抗冲击强度达1.2kj/m2,抗压强度达150mpa,密度2.61g/cm3,吸水率0.01%,热膨胀系数为75

×

10-7

/℃,扩散反射率83%,耐酸性能(1%h2so4)0.08,耐碱性(1%naoh)0.05。

53.实施例4

54.利用铸造除尘灰制造微晶石板的方法,包括以下步骤:

55.(1)准备微晶颗粒原料,微晶颗粒原料包括以下组分:普通铸造除尘灰55wt%,含氧化锌铸造除尘灰20wt%,硼砂5wt%,碳酸钡5wt%,硝酸钠5wt%,氧化钴3wt%,氧化镍2wt%,三氧化二锑5wt%;

56.(2)将步骤(1)中微晶颗粒原料混合均匀,在1600℃下烧制,保温1.3小时,使微晶颗粒原料熔化成液态,再将液态原料进行水淬处理得到微晶颗粒;

57.(3)将步骤(2)中微晶颗粒铺设在耐高温板材表面,再将耐高温板材置于陶瓷辊道窑中烧制,在1000℃下烧制90min,使微晶颗粒熔化成液体自然平铺在耐高温板材表面,退火冷却,打磨切割,即得微晶石板。

58.本实施例中普通铸造除尘灰和含氧化锌铸造除尘灰中各组分重量百分比与实施例1一致。

59.采用本实施例制备得到的微晶石板,光泽度可达到95以上,莫氏硬度为5.8,产品表面不易出现划痕或裂痕,弯曲强度达46mpa,抗冲击强度达1.3kj/m2,抗压强度达350mpa,密度2.68g/cm3,吸水率0.02%,热膨胀系数为65

×

10-7

℃,扩散反射率83%,耐酸性能(1%h2so4)0.08,耐碱性(1%naoh)0.05。

60.实施例5

61.利用铸造除尘灰制造微晶石板的方法,包括以下步骤:

62.(1)准备微晶颗粒原料,微晶颗粒原料包括以下组分:普通铸造除尘灰60wt%,含氧化锌铸造除尘灰22wt%,硼砂5wt%,碳酸钡2wt%,硝酸钠1wt%,氧化钴5wt%,氧化镍3wt%,三氧化二锑2wt%;

63.(2)将步骤(1)中微晶颗粒原料混合均匀,在1550℃下烧制,保温1.5小时,使微晶颗粒原料熔化成液态,再将液态原料进行水淬处理得到微晶颗粒;

64.(3)将步骤(2)中微晶颗粒铺设在耐高温板材表面,再将耐高温板材置于陶瓷辊道窑中烧制,在1200℃下烧制70min,使微晶颗粒熔化成液体自然平铺在耐高温板材表面,退火冷却,打磨切割,即得微晶石板。

65.本实施例中普通铸造除尘灰和含氧化锌铸造除尘灰中各组分重量百分比与实施例1一致。

66.采用本实施例制备得到的微晶石板,光泽度可达到95以上,莫氏硬度为6.0,产品

表面不易出现划痕或裂痕,弯曲强度达51mpa,抗冲击强度达1.7kj/m2,抗压强度达506mpa,密度2.68g/cm3,吸水率0.02%,热膨胀系数为63

×

10-7

/℃,扩散反射率86%,耐酸性能(1%h2so4)0.08,耐碱性(1%naoh)0.05。

67.本发明利用铸造除尘灰制备微晶石板,实现了铸造除尘灰的高附加值利用,并为微晶石板的制备给出了新的原料,既降低了微晶石板的生产成本,又实现了铸造除尘灰的固废再利用。同时本发明制备得到的微晶石板具备高机械强度、耐磨耐腐蚀等优良性能,可广泛应用在机械、电子、建筑等领域。

68.以上借助具体实施例对本发明做了进一步描述,但是应该理解的是,这里具体的描述,不应理解为对本发明的实质和范围的限定,本领域内的普通技术人员在阅读本说明书后对上述实施例做出的各种修改,都属于本发明所保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。