1.本技术涉及显示技术领域,具体涉及一种限流电路。

背景技术:

2.在显示面板行业中,传统的电源管理集成芯片会在avdd电压的启动过程中进行限流的动作,其目的是为了使隔离晶体管缓慢打开,avdd电压平缓建立,防止出现过大的电流损伤环路中的其他电子元器件。

3.但是,传统设计的缺点是对于avdd的限流值是固定不变的。如果这个限流值过小,会导致电源管理集成芯片在重载开机的情况下,由于被限流,导致电压无法在规定时间内建立,从而开机失败;如果这个限流值过大,也会导致电源管理集成芯片在后端负载出现短路时,长时间的大电流导致元器件损坏,比如:源极驱动器损坏起火。

技术实现要素:

4.本技术提供一种限流电路,可以使得限流电路的限流值可调,从而可以防止电源管理集成芯片重载开机失败,及防止电源管理集成芯片短路开机损坏。

5.本技术提供一种限流电路,其包括:

6.第一电压端;

7.第二电压端;

8.第一晶体管,所述第一晶体管的输入端与第一电压端电性连接,所述第一晶体管的输出端与所述第二电压端电性连接;以及

9.限流模块,其与所述第一晶体管的输入端以及所述第一晶体管的控制端电性连接,所述限流模块用于控制所述第一晶体管的控制端与所述第一晶体管的输入端之间的压差,控制所述第一晶体管的状态,以使得所述限流电路的限流值可调。

10.在本技术提供的限流电路中,所述限流模块包括第二晶体管、第一电阻、第三晶体管以及调控单元;

11.所述第二晶体管的第一端与第一控制端电性连接,所述第二晶体管的第二端与所述第一晶体管的输入端电性连接,所述第二晶体管的第三端与所述第一晶体管的控制端电性连接;所述第一电阻的第一端与所述第一晶体管的输入端电性连接,所述第一电阻的第二端与所述第一晶体管的控制端电性连接;所述第三晶体管的第一端与第二控制端电性连接,所述第三晶体管的第二端与所述第一晶体管的控制端电性连接,所述第三晶体管的第三端与所述调控单元连接;所述调控单元用于控制所述第一晶体管的状态。

12.在本技术提供的限流电路中,所述调控单元包括多个并联设置的电阻控制子单元,所述电阻控制子单元的第一端与所述第三晶体管的第三端电性连接,所述电阻控制子单元的第二端与接地端电性连接;每个所述电阻控制子单元均包括第二电阻。

13.在本技术提供的限流电路中,所述第一晶体管的控制端与所述第一晶体管的输入端之间的压差可以根据以下公式得到:

14.vgs=

–

v1*r1/(r1 rx),其中,vgs为所述第一晶体管的控制端与所述第一晶体管的输入端之间的压差,v1为所述第一晶体管的输入端的电压值,r1为所述第一电阻的阻值,rx为x个并联设置的电阻控制子单元的电阻值。

15.在本技术提供的限流电路中,所述限流电路还包括第四晶体管;所述第四晶体管的输入端与所述第一电压端电性连接,所述第四晶体管的输出端与所述第二电压端电性连接。

16.在本技术提供的限流电路中,所述限流电路还包括定时单元、比较单元以及恒流单元;

17.所述定时单元与所述比较单元的第一端电性连接;所述比较单元的第二端与所述第二电压端电性连接,所述比较单元的第三端接入固定电压信号,所述比较单元的第四端与所述恒流单元的第一端电性连接;所述恒流单元的第二端与所述第四晶体管的控制端电性连接

18.所述定时单元用于间隔预设时间输出比较单元控制信号;所述比较单元用于在所述比较单元控制信号的控制下,基于所述比较单元的第二端的电压以及所述比较单元的第三端的电压,在所述比较单元的第四端输出恒流单元控制信号至所述恒流单元的第一端;所述恒流单元用于在所述恒流单元控制信号的控制下输出恒定电流。

19.在本技术提供的限流电路中,所述定时单元包括定时器,所述定时器与所述比较单元的第一端电性连接。

20.在本技术提供的限流电路中,所述比较单元包括比较器;所述比较器的第一端与定时单元电性连接;所述比较器的第二端与所述第二电压端电性连接,所述比较器的第三端接入固定电压信号,比较器的第四端与所述恒流单元的第一端电性连接。

21.在本技术提供的限流电路中,所述恒流单元包括一恒流源;所述恒流源的第一端与所述比较单元的第四端电性连接,所述恒流源的第二端与所述第四晶体管的控制端电性连接,所述恒流源的第三端与接地端电性连接。

22.在本技术提供的限流电路中,所述固定电压信号的电压值介于0.85倍的第一电压端的电压值与0.9倍的第一电压端的电压值之间。

23.本技术提供的限流电路,通过限流模块控制第一晶体管的控制端与第一晶体管的输入端之间的压差,控制第一晶体管的状态,以使得限流电路的限流值可调,从而可以防止电源管理集成芯片重载开机失败,以及防止电源管理集成芯片短路开机损坏。

附图说明

24.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

25.图1为本技术实施例提供的限流电路的结构示意图;

26.图2为本技术实施例提供的限流电路的电路示意图;

27.图3为本技术实施例提供的限流电路的第一状态示意图;

28.图4为本技术实施例提供的限流电路的第二状态示意图;

29.图5为本技术实施例提供的限流电路的另一电路示意图。

具体实施方式

30.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本技术,并不用于限制本技术。本技术的权利要求书以及说明书中的术语“第一”、“第二”、“第三”、“第四”等是用于区别不同对象,而不是用于描述特定顺序。

31.本技术实施例提供一种限流电路,其可以使得限流电路的限流值可调,从而可以防止电源管理集成芯片重载开机失败,以及防止电源管理集成芯片短路开机损坏。下文进行详细说明。需要说明的是,以下实施例的描述顺序不作为对实施例优选顺序的限定。本技术所有实施例中采用的晶体管可以为薄膜晶体管或场效应管或其他特性相同的器件。

32.此外,本技术实施例所采用的晶体管可以包括p型晶体管和/或n型晶体管两种。其中,p型晶体管在栅极为低电平时,源极与漏极导通;在栅极为高电平时,源极与漏极截止。n型晶体管为在栅极为高电平时,源极与漏极导通;在栅极为低电平时,源极与漏极截止。

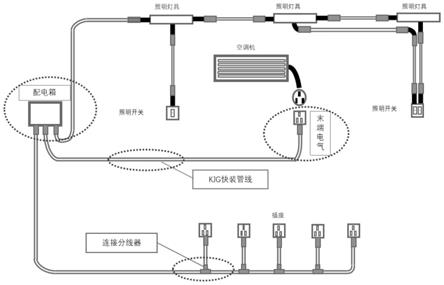

33.请参阅图1,图1为本技术实施例提供的限流电路的结构示意图。如图1所示,本技术实施例提供的限流电路10包括第一电压端a、第二电压端b、第一晶体管t1以及限流模块100。第一晶体管t1的输入端与第一晶体管t1的输出端串接在第一电压端a和第二电压端b形成的线路上。限流模块100与第一晶体管t1的输入端以及第一晶体管t1的控制端电性连接。限流模块100用于控制第一晶体管t1的控制端与第一晶体管t1的输入端之间的压差,控制第一晶体管t1的状态,以使得限流电路10的限流值可调。可以理解的,第一晶体管t1的第一端即为晶体管的源极或者漏极中的一者,第一晶体管t1的第二端即为晶体管的源极或者漏极中的另一者,第一晶体管t1的控制端即为晶体管的栅极。

34.需要说明的是,第一电压端a可以为电源管理芯片的工作电压输入端;第二电压端b可以为avdd电压输出端。在显示面板行业中,电源管理集成芯片会在avdd电压的启动过程中进行限流的动作,其目的是为了使隔离晶体管缓慢打开,avdd电压平缓建立,防止出现过大电流损伤环路的其他电子元器件。

35.如果限流电路10的限流值过小,会导致电源管理集成芯片在重载开机的情况下,由于被限流,导致电压无法在规定时间内建立,从而开机失败;如果限流电路10的限流值过大,也会导致电源管理集成芯片在后端负载出现短路时,长时间的大电流导致元器件损坏。在本技术实施例中,限流电路10的限流值是可调的。也即,本技术实施例的限流电路10可以根据实际情况对限流电路10的限流值进行设置,可以使得限流电路10的限流值可调,从而可以防止电源管理集成芯片重载开机失败,以及防止电源管理集成芯片短路开机损坏。

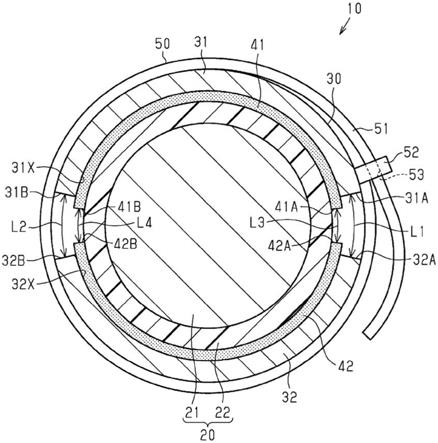

36.其中,请参阅图2,图2为本技术实施例提供的限流电路的电路示意图。如图2所示,限流模块100包括第二晶体管t2、第一电阻r1、第三晶体管t3以及调控单元101。第二晶体管t2的第一端与第一控制端bb电性连接。第二晶体管t2的第二端与第一晶体管t1的输入端电性连接。第二晶体管t2的第三端与第一晶体管t1的控制端电性连接。第一电阻r1的第一端与第一晶体管t1的输入端电性连接。第一电阻r1的第二端与第一晶体管t1的控制端电性连

接。第三晶体管t3的第一端与第二控制端aa电性连接。第三晶体管t3的第二端与第一晶体管t1的控制端电性连接。第三晶体管t3的第三端与调控单元101连接。

37.具体的,调控单元101用于控制第一晶体管t1的状态。调控单元101包括多个并联设置的电阻控制子单元1011。电阻控制子单元1011的第一端与第三晶体管t3的第三端电性连接。电阻控制子单元1011的第二端与接地端gnd电性连接。每个电阻控制子单元1011均包括第二电阻r2。其中,一电阻控制子单元1011仅设置有一个第二电阻r2,其余电阻控制子单元1011包括一个第二电阻r2以及一个开关s,第二电阻r2与开关s串联设置。

38.具体的,第一晶体管t1的控制端与第一晶体管t1的输入端之间的压差可以根据以下公式得到:vgs=

–

v1*r1/(r1 rx),其中,vgs为第一晶体管t1的控制端与第一晶体管t1的输入端之间的压差,v1为第一晶体管t1的输入端的电压值,r1为第一电阻的阻值,rx为x个并联设置的电阻控制子单元1011的电阻值。

39.在本技术实施例中,第一晶体管t1以及第二晶体管t2均为p型晶体管,第三晶体管t3为n型晶体管。下面将以本技术实施例中的晶体管类型为例进行如下说明。

40.请参阅图3,图3为本技术实施例提供的限流电路的第一状态示意图。如图3所示,第一晶体管t1未启动时,第二控制端aa的电压为低电位,第三晶体管t3关闭;第一控制端bb的电位为低电位,第二晶体管t2开启。此时节点x1和节点y1电位相等,第一晶体管t1的控制端的电位为节点y1处的电位,第一晶体管的输入端的电位为节点x1处的电位,所以vgs=0,第一晶体管t1未启动。

41.请参阅图4,图4为本技术实施例提供的限流电路的第二状态示意图。如图4所示,第一晶体管t1启动时,第二控制端aa的电压为高电位,第三晶体管t3关闭;第一控制端bb的电位为高电位,第二晶体管t2关闭。此时节点x2的电位等于第一晶体管t1的输入端的电位,根据电阻分压原理,节点y2的电位可以根据以下公式得到:y2=v1*rx/(r1 rx),v1为第一晶体管t1的输入端的电压值,r1为第一电阻r1的阻值,rx为x个联设置的电阻控制子单元1011的电阻值。第一晶体管t1的控制端的电位等于节点y2的电位。此时,vgs=y2

‑

x2=

–

v1*r1/(r1 rx),其中,vgs为第一晶体管t1的控制端与第一晶体管t1的输入端之间的压差,v1为第一晶体管t1的输入端的电压值,r1为第一电阻r1的阻值,rx为x个串联设置的电阻控制子单元1011的电阻值,所以第一晶体管t1开启,且开启程度由x个并联设置的电阻控制子单元1011的电阻值的大小决定。

42.基于此,本技术提供的限流电路10,通过限流模块100控制第一晶体管t1的控制端与第一晶体管t1的输入端之间的压差,控制第一晶体管t1的状态,以使得限流电路10的限流值可调,从而可以防止电源管理集成芯片重载开机失败,以及防止电源管理集成芯片短路开机损坏。

43.请参阅图5,图5为本技术实施例提供的限流电路的另一电路示意图。图5所示20的限流电路与图2所示的限流电路10的区别在于:图5所示的限流电路20还包括:第四晶体管t4、定时单元102、比较单元103以及恒流单元104。

44.其中,第四晶体管t4的输入端与第一电压端a电性连接。第四晶体管t4的输出端与第二电压端b电性连接。定时单元102与比较单元103的第一端电性连接。比较单元103的第二端与第二电压端b电性连接。比较单元103的第三端接入固定电压信号m。比较单元103的第四端与恒流单元104的第一端电性连接。恒流单元104的第二端与第四晶体管t4的控制端

电性连接。

45.其中,定时单元102用于间隔预设时间输出比较单元控制信号。比较单元103用于在比较单元控制信号的控制下,基于比较单元103的第二端的电压以及比较单元103的第三端的电压,在比较单元103的第四端输出恒流单元控制信号至恒流单元104的第一端。恒流单元104用于在恒流单元控制信号的控制下输出恒定电流。

46.定时单元102为设定限流时间的寄存器。也即,在本技术实施例中,定时单元102用于间隔预设时间输出比较单元控制信号。当恒流单元104的第一端接收到比较单元控制信号时,恒流单元104开始工作;当恒流单元104的第一端未接收到比较单元控制信号时,恒流单元104暂停工作。

47.其中,比较单元103是对两个或多个数据项进行比较,以确定它们是否相等,或确定它们之间的大小关系及排列顺序称为比较。能够实现这种比较功能的电路或装置称为比较单元。比较单元103的功能为比较两个电压的大小(用输出电压的高或低电平,表示两个输入电压的大小关系),当” ”输入端电压高于

”‑”

输入端时,电压比较器输出为高电平;当” ”输入端电压低于

”‑”

输入端时,电压比较器输出为低电平。

48.也即,在本技术实施例中,比较单元103用于基于比较单元103的第二端的电压以及比较单元的第三端的电压,在比较单元的第四端输出恒流单元控制信号至恒流单元104的第一端。

49.需要说明的是,比较单元103的第一端为使能端,比较单元103的第二端为“ ”输入端,比较单元103的第三端为

“‑”

输入端,比较单元103的第四端为输出端。当比较单元103的第一端接收到比较单元控制信号时,比较单元103开始工作;当比较单元103的第一端未接收到比较单元控制信号时,比较单元103暂停工作。当比较单元103的第二端的电压大于比较单元103的第三端的电压时,比较单元103的第四端输出的恒流单元控制信号为高电平;当比较单元103的第二端的电压小于比较单元103的第三端的电压时,比较单元103的第四端端输出的恒流单元控制信号为低电平。

50.其中,恒流单元104是从实际电源抽象出来的一种模型,其端钮总能向外部提供一定的电流而不论其两端的电压为多少。恒流单元104具有两个基本的性质:第一,它提供的电流是定值,其与两端的电压无关;第二,恒流单元104自身电流是确定的,而它两端的电压是任意的。也即,在本技术实施例中,恒流单元104用于在恒流单元104控制信号的控制下输出恒定电流,恒定电流可以根据实际需要设定。

51.具体的,定时单元102包括定时器。定时器102与比较单元103的第一端电性连接。需要说明的是,在一些实施例中,定时单元102可以为其他特性相同的器件。也即,定时单元102可以为其他具有定时功能的器件。其中,定时器间隔预设时间输出高电平信号。比如:定时器可以设定不同的侦测时间档位,比如4毫秒、6毫秒、8毫秒或者10毫秒。

52.具体的,比较单元103包括比较器。比较器的第一端与定时单元102电性连接。比较器的第二端与第二电压端b电性连接。比较器的第三端接入固定电压信号m。比较器的第四端与恒流单元104的第一端电性连接。

53.其中,比较器的第一端为使能端,比较器的第二端为“ ”输入端,比较器的第三端为

“‑”

输入端,比较器的第四端为输出端。当比较器的第一端为高电平时,比较器开始工作;当比较器的第一端为低电平时,比较器暂停工作。当比较器的第二端的电压大于比较器的

第三端的电压时,比较器的第四端输出的恒流单元控制信号为高电平;当比较器的第二端的电压小于比较器的第三端的电压时,比较器的第四端输出的恒流单元控制信号为低电平。

54.其中,比较器是将第二电压端b的电压与固定电压信号m的电压进行比较。当第二电压端b的电压大于固定信号m的电压时,比较器输出高电平;当第二电压端b的电压小于固定信号m的电压时,比较器输出低电平。

55.其中,固定电压信号m的电压值介于0.85倍的第一电压端a的电压值与0.9倍的第一电压端a的电压值之间。在一些实施例中,可以设定固定电压信号m的电压值介于0.85倍的第一电压端a的电压值与0.9倍的第一电压端a的电压值之间。在另一些实施例中,可以在第一电压端a与比较单元103的第三端之间串联一乘法器,使得固定电压信号m的电压值介于0.85倍的第一电压端a的电压值与0.9倍的第一电压端a的电压值之间。

56.进一步的,以定时器设定为4毫秒、固定电压信号m设定为0.9倍的第一端的电压为例进行说明。定时器为设定限流时间的寄存器,当前设定为4毫秒。当计时器完成4ms计时后,比较第二电压端b的电压值和0.9倍的第一电压端a的电压,若第二电压端b的电压值小于0.9倍的第一电压端a的电压,则后端负载有异常,此时第二晶体管t2的控制端的电平从高电位切换为低电位,第二晶体管t2导通,第一晶体管t1关闭,恒流源关闭,电源管理集成芯片停止动作。若第二电压端b的电压值大于0.9倍的第一电压端a的电压,则电路功能正常,此时第二晶体管t2的控制端的电平从高电位切换为低电位,第二晶体管t2导通,第一晶体管t1关闭,恒流源开启,下拉第四晶体管t4的控制端的电压,第四晶体管t4开启,由外置的第四晶体管t4进行该限流电路的隔离工作。

57.在一些实施例中,第一晶体管t1以及限流模块100均设置在电源管理芯片内部;第四晶体管t4、定时单元102、比较单元103以及恒流单元104设置在电源管理芯片外。也即,本技术实施例通过在电源管理芯片内置第一晶体管和限流单元,其温度特性好,精度高,在高温低温的情况下都可以保证限流值的准度。可以理解的,由于电阻和第一晶体管的vgs

‑

id曲线随温度变化不大,所以本技术有较为良好的温度特性,在高温(85℃)和低温(

‑

20℃)时都可以保证限流值的稳定。

58.本技术实施例提供的限流电路,通过限流模块输出控制信号至隔离晶体管的控制端,控制隔离晶体管的状态,以使得限流电路的限流值和限流时间可调,从而可以防止电源管理集成芯片重载开机失败,以及防止电源管理集成芯片短路开机损坏。

59.以上对本技术实施例所提供的限流电路进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。