1.本发明涉及一种电缆端头制作工具,具体地说本发明涉及一种电缆端头精确制作工装。

背景技术:

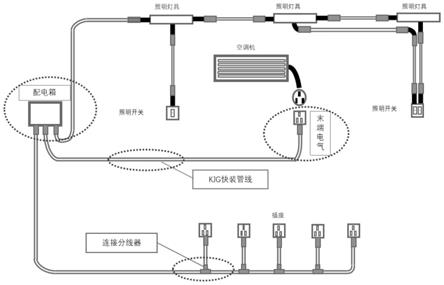

2.已知的,随着电力供需的大幅度增加,也为了城市建设的美观需求,电缆地埋作业大幅度增加,由于地埋电缆大多设置在电缆沟中,受到潮气和支架等影响,所以只能使用有皮电缆,电缆端头的制作维修绝大多数是通过电工工人手持固定“条件允许时可在工作台作业”,然后使用电工刀具进行切割和加工;结合附图7现有电缆主要由外部的外表护套(45)和包裹有内绝缘套(46)的电缆芯(43)以及在内绝缘套(46)与外表护套(45)之间的填充物(44)构成;结合附图8制作电缆端头时首先对电缆芯(43)进行充分放电,然后根据匹配的热缩电缆附件“三孔套(52)、冷缩绝缘管(51)、雨裙(50)、标记管(49)和接线端子(48)”要求尺寸画出外表护套(45)的具体剥除位置,使用绝缘摇表检测绝缘是否良好;使用作业台将需要制作的端头矫直,并使用电工刀剥除适合尺寸的外表护套(45)、钢铠、填充物(44)和内绝缘套(46)形成附图8的形状“这一工序应保证内绝缘套(46)外表面的铜屏蔽完整”;结合附图9将包裹铜屏蔽的电缆芯(43)分叉并使用电缆填充胶绑扎,最后在电缆端头的分叉部位套上三孔套(52),使用液化气加热枪使三孔套(52)与电缆端头热熔粘贴在一起,然后剥除铜屏蔽标注相序,去除内绝缘套(46)的半导体层并不能损伤贴在电缆芯(43)上的主绝缘层,剥除电缆芯(43)贴近端部外部主绝缘层,在电缆芯(43)端部安装接线端子(48),最后在主绝缘层上套上冷缩绝缘管(51)热熔固定后套上雨裙(50)和标记管(49)热熔固定,对所有接缝缠绕防水绝缘胶带完成安装。

3.前述的前期制作过程对外表护套(45)和主绝缘层的去除使用电工刀进行制作,由于电工刀在环绕切割时无法保证切割面的整齐,容易出现切割划痕和豁口,所以只能多次修复,造成施工难度较大和耗费工时,而且需要多人配合作业。

技术实现要素:

4.为了克服背景技术中的不足,本发明公开了一种电缆端头精确制作工装,通过电缆套管卡紧电缆,利用刀板环绕切割获取电缆端头外表护套的精确制作;由内绝缘套剥皮钳获取内绝缘套主绝缘层的精确制作。

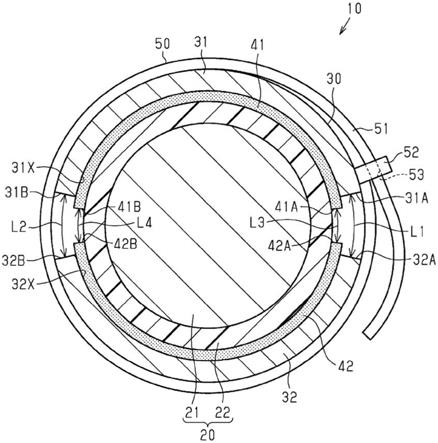

5.实现本发明的技术方案如下:一种电缆端头精确制作工装,包含外表护套制作刀和内绝缘套剥皮钳,所述外表护套制作刀包括电缆套管、拉紧环板、锁紧螺丝、四分之一旋转卡板、光杆、短滚动管、刀定位螺丝和外表护套刀,电缆套管的一端外缘设有凸起环,在凸起环的端面的内壁至外缘面之间设有环形槽,电缆套管的中部外缘设有环形凸起,所述环形凸起至电缆套管的下部套管之间设有长锥形面,所述电缆套管的另一端端面至靠近一端均匀分布有多个张紧槽,由多根锁紧螺丝穿过套在电缆套管另一端拉紧环板靠近四周的光孔后连接环形凸起靠近四

周的锁紧螺孔获取电缆套管另一端对电缆的锁紧;四分之一旋转卡板的下四分之一环板卡在凸起环的下部面上,四分之一旋转卡板的上四分之一环板贴在凸起环的端面上,光杆外端的外螺纹连接上四分之一环板的螺孔,光杆穿在环形槽内短滚动管的内孔中,外表护套刀的刀板由刀定位螺丝定位在上四分之一环板上获取刀板刀刃对电缆外表护套的精确制作;所述内绝缘套剥皮钳的钳嘴a和钳嘴b的相对面分别设有半圆刃口。

6.所述的电缆端头精确制作工装,长锥形面的上端与环形凸起之间设有扩径段。

7.所述的电缆端头精确制作工装,在上四分之一环板与下四分之一环板的弧形外缘之间设有四分之一圆板,所述上四分之一环板与所述下四分之一环板之间形成卡槽,在上四分之一环板与所述下四分之一环板形成的卡槽贴近两槽口处分别设有细孔,两细轴两端分别固定连接在上四分之一环板和所述下四分之一环板的细孔,两细轴中部分别穿在两滚动管管孔中,两滚动管与凸起环的外缘面滑动配合。

8.所述的电缆端头精确制作工装,在上四分之一环板的中部靠近外缘处设有刀定位螺孔,刀定位螺丝光面轴下部的外螺纹与刀定位螺孔连接,光面轴穿在刀板靠近内端外侧的轴孔中。

9.所述的电缆端头精确制作工装,在刀板的外端设有刀柄。

10.所述的电缆端头精确制作工装,所述拉紧环板的内口面朝向环形凸起一侧设有锁紧环,在锁紧环的端部内面设有锥形。

11.所述的电缆端头精确制作工装,所述内绝缘套剥皮钳包括一侧钳柄、另一侧钳柄、钳轴、钳嘴a和钳嘴b,一侧钳柄与钳嘴a之间和另一侧钳柄与钳嘴b之间通过钳轴形成铰接连接,在钳嘴a和钳嘴b的相对面分别设有半圆刃口。

12.所述的电缆端头精确制作工装,钳嘴b的端部设有对齐钳嘴板,对齐钳嘴板与钳嘴a呈同一水平面,在对齐钳嘴板与钳嘴a的相对面上分别设有相互对应的半圆刃口。

13.所述的电缆端头精确制作工装,对齐钳嘴板的半圆刃口和钳嘴a的半圆刃口分别设置在相对面上且相互对应,对齐钳嘴板半圆刃口和钳嘴a半圆刃口的一侧分别形成半圆凹陷。

14.所述的电缆端头精确制作工装,在一侧钳柄和另一侧钳柄上分别套有橡胶手柄套。

15.通过上述公开内容,本发明的有益效果是:本发明所述的电缆端头精确制作工装,利用锁紧螺丝对拉紧环板的拉紧,使拉紧环板对下部套管的长锥形面产生压力获取电缆套管在电缆上固定,由刀板的刀刃在外表护套的钢铠内外上精确环绕切割实现一次成型;本发明的内绝缘套剥皮钳钳嘴a的半圆刃口和钳嘴b的半圆刃口设计,使得卡住主绝缘层用力并旋转后便可在主绝缘层上出现精确的环形沟槽;本发明有效的提高了电缆端头的制作精度,节省了作业时间。

附图说明

16.图1是本发明的立体结构示意图;图2是本发明的使用状态示意图;图3是本发明的短滚动管管轴结构示意图;图4是本发明的刀定位螺丝结构示意图;

图5是本发明的拉紧环板结构示意图;图6是本发明的内绝缘套剥皮钳立体结构示意图;图7是现有电缆的结构示意图;图8是现有电缆的初期制作结构示意图;图9是现有电缆的制作后结构示意图;在图中:1、刀柄;2、刀板;3、轴孔;4、刀刃;5、细轴;6、短滚动管;7、上四分之一环板;8、滚动管;9、卡槽;10、四分之一圆板;11、下四分之一环板;12、环形槽;13、凸起环;14、半圆凹陷;15、电缆套管;16、半圆刃口;17、钳轴;18、胀紧槽;19、一侧钳柄;20、另一侧钳柄;21、环形凸起;22、锁紧螺孔;23、扩径段;24、橡胶手柄套;25、长锥形面;26、下部套管;27、锥形面;28、内口面;29、锁紧环;30、拉紧环板;31、光孔;32、锁紧螺丝;33、钳嘴a;34、对齐钳嘴板;35、细孔;36、螺孔;37、刀定位螺孔;38、光杆;39、光面轴;40、刀定位螺丝;41、外螺纹;42、十字槽;43、电缆芯;44、填充物;45、外表护套;46、内绝缘套;47、钳嘴b;48、接线端子;49、标记管;50、雨裙;51、冷缩绝缘管;52、三孔套。

17.【具体实施方式】下面结合实施例对本发明进行进一步的说明;下面的实施例并不是对于本发明的限定,仅作为支持实现本发明的方式,在本发明所公开的技术框架内的任意等同结构替换,均为本发明的保护范围;结合附图1~6中所述的电缆端头精确制作工装,包含外表护套45制作刀和内绝缘套剥皮钳,所述外表护套45制作刀包括电缆套管15、拉紧环板30、锁紧螺丝32、四分之一旋转卡板、光杆38、短滚动管6、刀定位螺丝40和外表护套45刀,电缆套管15的一端外缘设有凸起环13,在凸起环13的端面的内壁至外缘面之间设有环形槽12,电缆套管15的中部外缘设有环形凸起21,所述环形凸起21至电缆套管15的下部套管26之间设有长锥形面25,长锥形面25的上端与环形凸起21之间设有扩径段23,所述电缆套管15的另一端端面至靠近一端均匀分布有多个张紧槽18,拉紧环板30的内口面28朝向环形凸起21一侧设有锁紧环29,在锁紧环29的端部内面设有锥形面27,由多根锁紧螺丝32穿过套在电缆套管15另一端所述拉紧环板30靠近四周的光孔31后连接环形凸起21靠近四周的锁紧螺孔22获取电缆套管15另一端对电缆的锁紧;四分之一旋转卡板的下四分之一环板11卡在凸起环13的下部面上,四分之一旋转卡板的上四分之一环板7贴在凸起环13的端面上,利用光杆38外端外螺纹41外端面的十字槽42使用螺丝刀使光杆38外端的外螺纹41连接上四分之一环板7的螺孔36连接,光杆38穿在环形槽12内短滚动管6的内孔中,外表护套45刀的刀板2由刀定位螺丝40定位在上四分之一环板7上,在刀板2的外端设有刀柄1,通过控制刀柄1获取刀板2刀刃4对电缆外表护套45的精确制作;所述内绝缘套剥皮钳的钳嘴a33和钳嘴b47的相对面分别设有半圆刃口16。

18.结合附图1或4,在上四分之一环板7与下四分之一环板11的弧形外缘之间设有四分之一圆板10,所述上四分之一环板7与所述下四分之一环板11之间形成卡槽9,在上四分之一环板7与所述下四分之一环板11形成的卡槽9贴近两槽口处分别设有细孔35,两细轴5两端分别固定连接在上四分之一环板7和所述下四分之一环板11的细孔35,两细轴5中部分别穿在两滚动管8管孔中,两滚动管8与凸起环13的外缘面滑动配合;在上四分之一环板7的中部靠近外缘处设有刀定位螺孔37,刀定位螺丝40光面轴39下部的外螺纹与刀定位螺孔37

连接,光面轴39穿在刀板2靠近内端外侧的轴孔3中。

19.结合附图1或6,所述内绝缘套剥皮钳包括一侧钳柄19、另一侧钳柄20、钳轴17、钳嘴a33和钳嘴b47,在一侧钳柄19和另一侧钳柄20上分别套有橡胶手柄套24,一侧钳柄19与钳嘴a33之间和另一侧钳柄20与钳嘴b47之间通过钳轴17形成铰接连接,钳嘴b47的端部设有对齐钳嘴板34,对齐钳嘴板34与钳嘴a33呈同一水平面,在对齐钳嘴板34与钳嘴a33的相对面上分别设有相互对应的半圆刃口16;对齐钳嘴板34的半圆刃口16和钳嘴a33的半圆刃口16分别设置在相对面上且相互对应,对齐钳嘴板34半圆刃口16和钳嘴a33半圆刃口16的一侧分别形成半圆凹陷14。

20.实施本发明所述的电缆端头精确制作工装,结合附图1至6,根据电缆直径设置电缆套管15的匹配内孔,电缆套管15由于结构特殊,可采用一段直径合适的圆钢使用车床依次削出内孔、凸起环13、环形凸起21、扩径段23、锥形面25以及与电缆套管15上部直径一致的下部套管26,然后在凸起环13的端面车出环形槽12,在包含环形凸起21、扩径段23、锥形面25和下部套管26上锯出四个或以上的张紧槽18,最后在张紧槽18与张紧槽18之间的环形凸起21车出锁紧螺孔22;拉紧环板30可采用短圆钢使用车床依次削出锁紧环29、内口面28和锥形面27,然后在拉紧环板30上打出对应环形凸起21锁紧螺孔22的光孔31;四分之一旋转卡板可使用分别独立的上四分之一环板7、下四分之一环板11和四分之一圆板10通过焊接获取,然后分别打孔“细孔35、螺孔36和刀定位螺孔37”获取;光杆38的上部设置一段扩径光杆,然后在扩径光杆上部设置一段扩径的外螺纹41,其中扩径光杆连接在螺孔36中时,螺孔36的孔底部设置缩径光孔,通过设置缩径光孔可确保光杆38在环形槽12中的深度可控;内绝缘套剥皮钳可通过现有的钳子改造获取;安装过程如下:将两细轴5先穿入上四分之一环板7的细孔35中,然后将两滚动管8放置在卡槽9中并分别对应细孔35内侧,然后通过小锤子击打两细轴5,使两细轴5分别穿过两滚动管8的管孔后穿入下四分之一环板11的细孔35;将短滚动管6放入环形槽12,使用四分之一旋转卡板的卡槽9套在凸起环13的外缘,将光杆38穿入上四分之一环板7的螺孔36,使光杆38进入短滚动管6的管孔,然后利用十字螺丝刀将光杆38上端的十字槽42旋拧使光杆38完全进入短滚动管6的管孔;使用刀定位螺丝40穿入刀板2的轴孔3后与刀定位螺孔37连接,这时刀定位螺丝40的光面轴39处于轴孔3中;使用拉紧环板30的内口面28套在下部套管26上,将四根锁紧螺丝32分别穿入拉紧环板30的光孔31后与环形凸起21的锁紧螺孔22连接待用;制作电缆端头时,按照电缆端头制作规范首先对电缆芯43进行充分放电,然后根据匹配的热缩电缆附件的三孔套52、冷缩绝缘管51、雨裙50、标记管49和接线端子48所要求尺寸,在电缆靠近端头处画出外表护套45的具体剥除位置“切割点”,然后使用绝缘摇表检测绝缘是否良好,在确认绝缘性能符合要求后,使用作业台将电缆端头矫直,然后将电缆套管15的张紧槽18端套在电缆上,使刀板2的刀刃4对应切割点,使用扳手拧紧锁紧螺丝32,这时下部套管26的内壁锁紧在外表护套45上,使用刀柄1控制刀刃4环绕电缆进行切割使钢铠裸露,使用锯条沿着切割将钢铠锯断,然后二次使用刀板2的刀刃4对电缆套管15的内层精确切割,松开锁紧螺丝32后取下电缆套管15,然后使用电工刀将填充物44切下“不得损坏铜屏蔽”,将多余的铜屏蔽取下后,将包裹铜屏蔽的电缆芯43分叉并使用电缆填充胶绑扎,最后在电缆端头的分叉部位套上三孔套52,使用液化气加热枪使三孔套52与电缆端头热熔粘

贴在一起,然后剥除铜屏蔽利用三色胶带标注相序,去除内绝缘套46的半导体层并不能损伤贴在电缆芯43上的主绝缘层,使用内绝缘套剥皮钳的钳嘴a33和钳嘴b47卡住主绝缘层用力并旋转,使主绝缘层上出现精确的环形沟槽,然后使用电工刀取下由环形沟槽至端部的部分,在电缆芯43端部安装接线端子48,最后在主绝缘层上套上冷缩绝缘管51热熔固定后套上雨裙50和标记管49热熔固定,对所有接缝缠绕防水绝缘胶带完成安装。

21.本发明未详述部分为现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。