1.本技术涉及光伏领域,具体而言,涉及一种选择性发射极的制作方法。

背景技术:

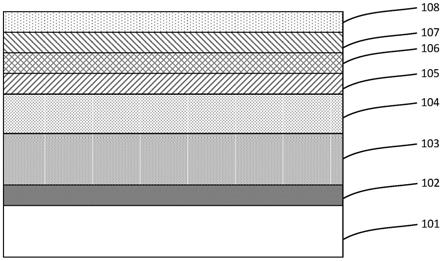

2.钝化发射极和背面电池(passivated emitter and rear cell,简称perc)叠加选择性发射极(selective emitter,简称se)和碱抛工艺具有明显的性能和成本优势,并因此取代了酸抛工艺。这极大地推动了p型太阳能单晶硅片的应用。

3.在基于p型晶硅的激光掺杂选择性发射极电池中,掺杂主要为了在电池的发射结的n面的栅线区域形成局部重掺杂。局部重掺杂主要利用通过扩散在硅片表面形成的磷硅玻璃(psg)层中的磷。通过选择性地,将特定区域的psg中的p掺杂实现在该局部的重掺杂,而其他区域则是相对性的轻掺杂。

4.在上述的工艺中,扩散工艺对后续的se形成工艺造成重要的影响。并且,随着太阳电池降低成本和提高效率的需求,如何优化上述的扩散工艺就成为了一个重要的课题。

技术实现要素:

5.本技术提出了一种选择性发射极的制作方法。该方法能够减少工艺过程中的掺杂源的消耗,从而降低制作成本。

6.本技术是这样实现的:

7.在第一方面,本技术的示例提供了一种选择性发射极的制作方法。制作方法包括:对硅片依次进行扩散、局部重掺杂以获得具有选择性发射区的选择性掺杂片。对硅片进行扩散的步骤,使选择性发射区中的掺杂元素的掺杂量低于预设值。并且方法还包括:对选择性掺杂片热氧化,从而以扩散的过程中提供的掺杂元素作为源,使选择性发射区的掺杂元素的掺杂量补足至预设值。

8.结合第一方面,在本技术的第一方面的第一种可能的实施方式中,对选择性掺杂片热氧化的方法包括:将选择性掺杂片预热,然后在含氧气的气氛的加热环境中进行氧化。

9.结合第一方面的第一种实施方式,在本技术的第一方面的第二种可能的实施方中,对选择性掺杂片预热的过程中温度是逐步升高的。

10.结合第一方面,在本技术的第一方面的第三种可能的实施方式中,对硅片进行扩散的方法包括对硅片依次进行前氧化、沉积以及后氧化,其中,前氧化的操作在氧气氛围下实施,沉积的操作在掺杂元素和氧气气氛下实施,后氧化的操作在氧气气氛下实施。

11.结合第一方面的第三种实施方式,在本技术的第一方面的第四种可能的实施方中,在前氧化的操作的过程中,硅片是静止的;和/或,在后氧化的操作过程中,硅片是静止的。

12.结合第一方面的第三种或第四种实施方式,在本技术的第一方面的第五种可能的实施方中,在沉积过程包括:硅片在静止状态下实施的预沉积的操作和随后使硅片在运功中进行的后沉积的操作。

13.结合第一方面的第五种实施方式,在本技术的第一方面的第六种可能的实施方中,后沉积的操作中,硅片的运动方式包括在第一温度下推进硅片,以及随后在第二温度下推进硅片,第一温度高于第二温度。

14.结合第一方面的第六种实施方式,在本技术的第一方面的第七种可能的实施方中,预沉积操作过程中的温度小于后沉积操作过程中的第一温度。

15.结合第一方面,在本技术的第一方面的第八种可能的实施方式中,硅片为p型硅,掺杂元素为磷且通过三氯氧磷提供,选择性发射区为n型掺杂。

16.结合第一方面,在本技术的第一方面的第九种可能的实施方式中,对硅片进行扩散的操作在扩散炉中进行,对选择性掺杂片热氧化的操作在扩散炉中进行。

17.在以上实现过程中,本技术实施例提供的选择性发射极的制作方法在劣化或者不显著地影响电池的性能表现情况下,可以实现对掺杂源的消耗,从而可以在一定程度上降低制作成本。

具体实施方式

18.如前文所述,在太阳电池的制程中,涉及到的常规工艺是利用沉积在硅片上的psg层(磷硅玻璃)中含有的p(磷)进行激光掺杂,实现选择性掺杂而获得选择性发射极。其中,制作psg是通过对硅片进行扩散的方法来实现的。

19.目前,发明人采用的方案是,对硅片进行扩散方式,然后激光掺杂,从而获得se产品。其中的扩散方式的工艺流程如表1所示。

20.表1扩散工艺

21.[0022][0023]

在实践中,发明人认识到扩散形成的psg层中的含p量受到工艺过程中的温度与通源(磷源/掺杂源,如三氯氧磷)量等因素影响,并且进而还会对后续的激光掺杂产生重要的影响。总体上而言,psg层中的磷含量越高,激光掺杂越容易。

[0024]

前述表1中的既有工艺采用的扩散方式是:前通源(通源1和通源2)加后通源(通源3 通源4)的方式。因此,整个工艺过程的耗源量高,并且产生的有害气体对尾气管的腐蚀严重,从而导致废液清理频次高。

[0025]

因此,有鉴于既有方案的这些问题,通过研究发明人提出了一种新的工艺。该新的工艺减少扩散过程中的源的消耗量,再通过在选择性局部重掺杂之后实施的高温氧化操作弥补由于未实施的后通源所引起的后源不足,从而可以避免因此所导致的局部区域掺杂不够的情况。

[0026]

在本技术示例中,选择性发射极的制作方法包括:对硅片依次进行扩散、局部重掺杂。由此可以获得具有选择性发射区的选择性掺杂片。其中,区别于前述的既有扩散工艺,在本技术在对硅片进行扩散的过程中,掺杂元素的扩散量相对更少。即本技术取消了既有扩散工艺中的后通源的操作。如此,后续进行的局部重掺杂操作后的掺杂元素的掺杂量会低于预设值。由于本技术扩散过程中的掺杂元素的扩散量更低,因此,在局部重掺杂之后还对选择性掺杂片进行热氧化,从而通过该热氧化操作使选择性掺杂片的选择性发射区中的掺杂元素的掺杂量补足至预设值。并且,该用于补足的掺杂元素来自于扩散过程中提供的掺杂元素。

[0027]

换言之,前述的既有工艺中,选择性发射极中的掺杂元素的掺杂量在扩散工艺中已经充分提供,并通过后续的激光掺杂达到局部的重掺杂。而本技术示例的方案,则在扩散过程以非足量或欠量的方式提供掺杂元素,并且在后续的局部重掺杂中,导致选择性发射区中的掺杂元素的掺杂量低于预设值。进一步地,针对于此,在扩散和局部重掺杂的工艺之后,还进行热氧化以达到将选择性发射区中掺杂元素的掺杂量被补足,从而达到于预期量即预设值。

[0028]

简言之,相比于前述的既有工艺,本技术方案在扩散阶段减少了一些操作(提供少量的掺杂源,从而减少源消耗),同时还在局部重掺杂之后增加了一些操作(弥补掺杂量不足)。既有工艺中的掺杂源在扩散阶段提供,并且在激光掺杂的提供的掺杂动力下实现选择性发射极的制作。与之相比,本技术示例中,不足量的掺杂源在扩散阶段提供,而掺杂动力由局部重掺杂操作和后续的热氧化操作共同提供。

[0029]

综上,本技术的方案提出了基于降低磷源用量的工艺,并且实现了se产品的低磷源单耗分离扩散,从而也解决了因为磷源用量大所导致的系列问题。该工艺在扩散后通过se工序进行se区域的掺杂。同时,非se区域表面的高浓度的磷原子可以形成晶界。而在热氧化工序进行时,晶界扩散起主要作用,杂质会通过晶界和位错“管道”逸出。并且该工艺还同样起吸杂作用,可以改善高温造成的缺陷。

[0030]

作为可替代的示例,对于上述工艺中的一个重要操作,本技术方案中对选择性掺杂进行片热氧化的方法可以包括:将选择性掺杂片预热,然后在含氧气的气氛的加热环境中进行氧化。考虑到氧化的温度,进行预热可以避免剧烈温度变化引起问题。作为一种改善的方案,对选择性掺杂片预热的过程中温度是逐步升高的。即降低预热的升温速度,从而进一步控制已经存在或潜在的热损伤。

[0031]

除此之外,作为本技术示例工艺中另一重要操作,对硅片进行扩散的方法则可以通过下述方式实施。即对硅片依次进行前氧化、沉积以及后氧化。其中前氧化可以使沉积过程的掺杂元素的分布更均匀;而后氧化则有助于掺杂元素的进一步再分布。

[0032]

其中,前氧化的操作是在氧气气氛下实施的,沉积的操作是在掺杂元素和氧气气氛下实施的,后氧化的操作则是在氧气气氛下实施的。以p型硅片为例,掺杂元素为磷且对应的掺杂源选择为三氯氧磷,并且同时以氧气作为助掺杂试剂;相应地,由此形成的掺杂方式为n型掺杂,而选择性发射区则对应为n型掺杂。前氧化和后氧化主要是指氧气与硅进行反应形成二氧化硅的过程。沉积则主要是指形成磷硅玻璃的过程。

[0033]

利用三氯氧磷进行沉积制作磷硅玻璃的原理在于:

[0034]

pocl3在高温下(例如大于600℃)分解生成五氯化磷(pcl5)和五氧化二磷(p2o5)。而生成的p2o5在扩散温度下与硅反应,生成二氧化硅(sio2)和磷原子。磷可以扩散到二氧化硅中形成磷硅玻璃。由于三氯氧磷热分解的不充分,因此同时引入作为助掺杂试剂—氧气。氧气不仅仅可以使五氯化磷被反应掉,同时增加了五氧化二磷的量,有助于与硅反应。此外,氧气、三氯氧磷作为工作气,可以分别由载气如氮气进行输送。

[0035]

在前述扩散工艺中,实施前氧化操作时,硅片可以静止在扩散炉管中,而后氧化操作过程中,硅片也可以静止在扩散炉管中。作为对比,在沉积过程则可以包括静止的操作和运动的操作。例如,沉积过程是:硅片在静止状态下进行预沉积操作,随后使经过预沉积操作后的硅片在运功中进行的后沉积操作。其中的预沉积操作过程中的温度小于后沉积操作过程中初始阶段的温度。而后沉积操作中,硅片的运动方式则可以是包括在高温下推进硅片(初始阶段),以及随后在低温下推进硅片。

[0036]

为了方便于本领域技术人员实施本技术方案的,以下提供一种可选的选择性发射极的示例性制作方案,并且其包括以下步骤。

[0037]

1)将已经制绒后的p型单晶硅片送入扩散炉管,炉管加热至760

±

100℃,并且在该温度下恒温持续8min。

[0038]

2)抽真空:使扩散炉管的各温区的温度保持在760

±

100℃,并且持续抽低压2

‑

6min直至扩散炉管内的压强达到50pa至150pa。

[0039]

3)对扩散炉管检漏:保持各温区的温度在760

±

100℃,持续抽真空以保持1分钟内的压强为50至150pa,然后停止抽真空。

[0040]

4)前氧化:保持各温区的温度在760

±

100℃、压强控制在100

±

10pa,以600sccm的流量向扩散炉管通氧4min进行氧化反应。该操作中,氧气扩散到硅片的表面,发生化学反应形成一定厚度的致密二氧化硅层。磷在硅中的扩散系数远大于二氧化硅,氧化层掩膜具有阻挡杂质向硅中扩散的能力。通过预氧化/前氧化在硅片不同的位置上生长相对应厚度的致密的二氧化硅层,在一定程度上缓解了方块电阻中心高、四周低的负面影响。

[0041]

5)预沉积:氧化后,各温区温度保持在770

±

20℃、压力保持在100

±

10pa。按照600sccm的流量持续通氧8min同时通入三氯氧磷,进行恒温预沉积。然后,将扩散炉管内的各温区再提升10℃,并且保持500sccm氧气流量8min,且同时通入三氯氧磷进行反应,实现升温预沉积。通过该操作在相对的低温下,在硅片表层形成一层浅结高浓度的n型硅。其中的三氯氧磷是以液态的方式,利用稳定气体氮气作为携源气体,通入到扩散炉管。

[0042]

6)高温推进:预沉积后,各温区温度升温到860

±

20℃,并且该升温过程中进行高温推进10min。然后,保持温度在860

±

20℃进行2.5min的恒定高温推进。

[0043]

7)低温推进:高温推进后,进行15min降温直至温度达到800

±

20℃(如800℃),并且在该降温过程中进行降温低温推进。然后保持温度至790℃,再进行6min恒温低温推进。

[0044]

8)后氧化:降温推进后,通入1000sccm的氧气持续时间为2.5min的后氧化操作。

[0045]

9)泄压:氧化后,充氮气2500sccm至常压,持续3min。

[0046]

10)出舟:充气8min至常压后出舟。

[0047]

出舟后,将经过前述的扩散处理的硅片进行se工序,即局部区域的选择性重掺杂,备用。

[0048]

11)扩散后并经过se工序的硅片进行装片,即装入扩散炉管。装片之后,炉管温度在8min内加热至760℃。

[0049]

12)扩散炉管加热至温度为760℃后,关闭所有气阀,抽低压4分钟直至管内压强为100pa。

[0050]

13)各温区温度保持在760

±

20℃,抽低压至50

‑

150pa时停止抽真空。进行炉管检漏,确保1分中内温度和压强恒定。

[0051]

14)升温:检漏后升温至800℃,恒温温度持续5min。再升温至850

±

50℃,恒温持续6min。

[0052]

15)热氧化:升温后,通入氧气2000sccm,温度维持在780℃,持续5min进行氧化反应。热氧工序利用氧与硅片反应,生成二氧化硅保护se区域,防止碱抛时硅基体外漏影响电池片性能。

[0053]

16)氧化后,充氮气2500sccm至常压,持续3min。

[0054]

17)充气至常压后出舟,持续时间8min。

[0055]

以下结合实施例对本技术作进一步的详细描述。

[0056]

实施例1

[0057]

一种se产品降低磷源单耗分离扩散方式,包括以下步骤:

[0058]

(1)将已经制绒后的p型单晶硅片送入扩散炉管,炉管加热至760℃,并且在该加热到的温度下恒温持续8min。

[0059]

(2)抽真空:使扩散炉管的各温区的温度保持在760℃,并且持续抽低压2min直至扩散炉管内的压强达到100pa。

[0060]

(3)对扩散炉管检漏:保持各温区的温度在760℃,持续抽真空以保持1分钟内的压强为100pa,然后停止抽真空。

[0061]

(4)前氧化:保持各温区的温度在760℃、压强控制在100pa,以600sccm的流量向扩散炉管通氧4min进行氧化反应。

[0062]

(5)氧化后,各温区温度保持在770℃,压力保持在100pa,通氧,氧气流量为600sccm,持续时间7min;各温区再提升10℃,再保持对应流量,持续时间7min;进行预沉积。

[0063]

(6)高温推进:预沉积后,各温区温度升温到860℃,并且该升温过程中进行高温推进10min。然后,保持温度在860℃进行2.5min的恒定高温推进。

[0064]

(7)低温推进:高温推进后,进行15min降温至800℃,并且在该降温过程中进行降温低温推进。然后保持温度至790℃,再进行6min恒温低温推进。

[0065]

(8)后氧化:降温推进后,通入1000sccm的氧气持续时间为2.5min的后氧化操作。

[0066]

(9)泄压:氧化后,充氮气2500sccm至常压,持续3min。

[0067]

(10)出舟:充气8min至常压后出舟。

[0068]

出舟后,将经过扩散处理的硅片进行se工序,即局部区域的选择性重掺杂,备用。

[0069]

(11)扩散后并经过se工序的硅片进行装片。装片之后,炉管温度在8min内加热至760℃。

[0070]

(12)扩散炉管加热至温度为760℃后,关闭所有气阀,抽低压4分钟直至管内压强为100pa。

[0071]

(13)各温区温度保持在760℃,抽低压至50pa时停止抽真空。进行炉管检漏,确保1分中内温度和压强恒定。

[0072]

(14)升温:检漏后升温至800℃,恒温温度持续5min。再升温至850℃,恒温持续6min。

[0073]

(15)热氧化:升温后,通入氧气2000sccm,温度维持在780℃,持续5min进行氧化反应。热氧工序利用氧与硅片反应,生成二氧化硅保护se区域,防止碱抛时硅基体外漏影响电池片性能。

[0074]

(16)氧化后,充氮气2500sccm至常压,持续3min。

[0075]

(17)充气至常压后出舟,持续时间8min。

[0076]

效率结果如下表2:

[0077]

表2

[0078][0079][0080]

表2中,对比组是采用前文表1中的工艺并经过了se工序所获得的电池片,而实验组是由本实施例1中的工艺获得的电池片;产量表示的是对应组中所获得电池片的数量。

[0081]

实施例2

[0082]

一种se碱抛工艺太阳能电池的氧化方法,它包括以下步骤:

[0083]

1)将已经制绒后的p型单晶硅片送入扩散炉管,炉管加热至760℃,并且在该加热到的温度下恒温持续8min。

[0084]

2)抽真空:使扩散炉管的各温区的温度保持在760℃,并且持续抽低压2min直至扩散炉管内的压强达到100pa。

[0085]

3)对扩散炉管检漏:保持各温区的温度在760℃,持续抽真空以保持1分钟内的压强为100pa,然后停止抽真空。

[0086]

4)前氧化:保持各温区的温度在760℃、压强控制在100pa,以600sccm的流量向扩散炉管通氧4min进行氧化反应。

[0087]

5)预沉积:氧化后,各温区温度保持在770℃、压力保持在100pa。按照600sccm的流量持续通氧8min同时通入三氯氧磷,进行恒温预沉积。然后,将扩散炉管内的各温区再提升10℃,并且保持500sccm氧气流量8min,且同时通入三氯氧磷进行反应,实现升温预沉积。

[0088]

6)高温推进:预沉积后,各温区温度升温到860℃,并且该升温过程中进行高温推进10min。然后,保持温度在860℃进行2.5min的恒定高温推进。

[0089]

7)低温推进:高温推进后,进行15min降温至800℃,并且在该降温过程中进行降温低温推进。然后保持温度至790℃,再进行6min恒温低温推进。

[0090]

(8)降温推进后进行10min后氧化,氧气流量为1000sccm;

[0091]

(9)泄压:氧化后,充氮气2500sccm至常压,持续3min。

[0092]

(10)出舟:充气8min至常压后出舟。

[0093]

出舟后,将经过扩散处理的硅片进行se工序,即局部区域的选择性重掺杂,备用。

[0094]

(11)扩散后并经过se工序的硅片进行装片。装片之后,炉管温度在8min内加热至760℃。

[0095]

(12)扩散炉管加热至温度为760℃后,关闭所有气阀,抽低压4分钟直至管内压强为100pa。

[0096]

(13)各温区温度保持在760℃,抽低压至50pa时停止抽真空。进行炉管检漏,确保1

分中内温度和压强恒定。

[0097]

(14)升温:检漏后升温至800℃,恒温温度持续5min。再升温至850℃,恒温持续6min。

[0098]

(15)热氧化:升温后,通入氧气2000sccm,温度维持在780℃,持续5min进行氧化反应。热氧工序利用氧与硅片反应,生成二氧化硅保护se区域,防止碱抛时硅基体外漏影响电池片性能。

[0099]

(16)氧化后,充氮气2500sccm至常压,持续3min。

[0100]

(17)充气至常压后出舟,持续时间8min。

[0101]

效率结果如下表3:

[0102]

表3

[0103][0104][0105]

表3中,对比组是采用前文表1中的工艺并经过了se工序所获得的电池片,而实验组是由本实施例2中的工艺获得电池片;产量表示的是对应组中所获得的电池片的数量。

[0106]

根据以上两个实施例的效率结果,可以看出实验组与对比组效率基本持平,因此此种本技术的示例中的降源方式可行。

[0107]

以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。