1.本发明的领域涉及电机的转子轴以及用于制造所述转子轴的制造方法,所述转子轴包括处在所述轴内部的冷却凹腔。

背景技术:

2.在其中转子处于电机中心处的架构中,相较于在通常与被冷却的外壳接触的定子位置处,热交换弱得多。在电机运行期间,电机产生热量,该热量的来源是绕组中的焦耳损耗、磁片中的铁损、磁体中的傅科电流损耗又或轴承中的摩擦损耗。在热消散不足的情况下,转子的禁闭环境(confinement)和高运行温度极易损坏所述转子及其敏感部件,尤其是磁体。为了避免该问题,通常借助于稀有金属的添加来制成所述磁体,这增加了成本。

3.为了避免转子温度上升,最经常地,排热通过热传递来执行,所述热传递通过适用于高温的材料来实施以及通过其中可循环有冷却流体的管道冷却系统来实施。

4.已知,文件fr3011143a1描述了一种转子轴,所述转子轴配备有中空主体以及处在所述轴内部的冷却翅片,其中,所述翅片是用于促使轴和磁体向冷源消散热的附加零件。根据该技术,叶片形式的翅片的功能在于把空气吸入到所述轴的凹部中以使空气在内凹腔的圆柱形壁上循环。这些翅片可相对于所述轴的主体旋转可动,或者可与所述主体连成一体。还设置了,热排管经由通孔使热量直接穿透到所述磁体中。文件us20030146667a1还描述了一种通过向轴内部插入冷却叶片来实施冷却的冷却系统,文件us20180147937a1描述了一种经滑动到轴内部来冷却转子主体的可变形的管状散热器。

5.这些热消散系统要求插入附加零件,所述附加零件使电力发动机的组装过程复杂化。这些系统因此并不适用于大规模工业生产。此外,所述附加零件减少了在转子与周围空气之间的热传递性。

6.为了简化电力发动机的组装并且为了减少所述发动机的质量,文件w02017104560a1描述了一种根据添加式制造技术(例如三维打印)制造以在轴的同一且单一主体中设计蜂窝结构的转子轴。该结构能够减少所述转子的质量,但还借助于穿过所述蜂窝的冷却回路促使热消散。然而,众所周知,由于制造时间和制造成本,通过三维打印的制造并不适用于大规模工业化。

技术实现要素:

7.因此需要克服上述问题。本发明的目的在于提供一种转子,该转子具有相对于具有翅片或附加冷却部件又或内凹腔的系统改善的热消散性能。本发明的另一目的在于提供一种具有经减少制造成本的冷却系统。

8.更确切地,本发明涉及一种电机的转子轴,所述转子轴围绕纵向轴线旋转可动,所述转子轴包括由钢制成的中空主体,所述中空主体限定出用于使冷却流体在所述轴内部通过的内凹腔。根据本发明,所述中空主体由沿着所述轴线纵向组装的至少两个主体零件形成,并且,两个主体零件中的至少第一主体零件包括至少一个第一冷却翅片,所述至少一个

第一冷却翅片锻造在所述凹腔的表面上。

9.根据变型,所述第一翅片在所述凹腔内部沿着与所述纵向轴线垂直的平面径向地延伸。

10.根据变型,所述第一翅片在相对于所述纵向轴线横向的横向平面中延伸。

11.根据变型,所述轴包括用于使所述冷却流体输入所述凹腔中的输入孔口以及用于使所述冷却流体向所述凹腔外部输出的输出孔口。

12.根据变型,第二主体零件包括至少一个第二冷却翅片,所述至少一个第二冷却翅片锻造在所述凹腔的表面上。

13.根据变型,所述第一翅片和所述第二翅片沿着所述纵向轴线相对于彼此纵向地错位。

14.根据变型,所述第一翅片和所述第二翅片布置成彼此相面对并且由通道分隔。

15.本发明还涉及一种制造方法,所述制造方法用于在锻压机上制造根据上述实施例中任一个所述的转子轴。根据本发明,所述方法包括:

16.‑

用于锻造至少两个主体零件的第一锻造步骤,所述至少两个主体零件中的每个在所述锻压机上锻压而成(estamp

é

es),在所述第一锻造步骤过程中,至少第一翅片形成在第一主体零件的壁的表面上,

17.‑

用于使两个主体零件之间沿着纵向轴线纵向地组装以一经组装就限定出所述中空主体的凹腔的第二组装步骤,至少所述第一翅片在所述凹腔内部延伸。

18.本发明还涉及一种电机,所述电机包括(配备有围绕纵向轴线旋转可动的轴的)转子和(固定在所述轴上的)磁体,其中,所述轴符合上述实施例中任一个所述。

19.本发明还涉及一种机动车辆,所述机动车辆包括根据本发明的电机。

20.本发明能够改善对于电机旋转轴的冷却,而无需添加专用于冷却的附加零件,并因此在所述零件之间不存在接触电阻(该接触电阻会导致减少热传递性)。此外,所述制造方法特别适用于机动车辆行业的(尤其具有经提高生产节奏的)工业生产过程。通过锻造的制造过程依赖于受控、稳健且经济的技术。

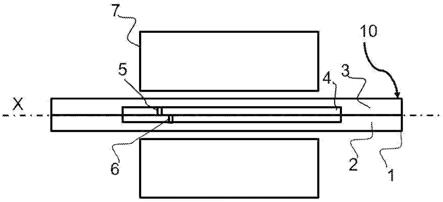

附图说明

21.通过阅读作为非限制性示例给出的实施例的详细说明和附图,本发明的其它特征和优点将更加清楚,在所述附图中:

22.‑

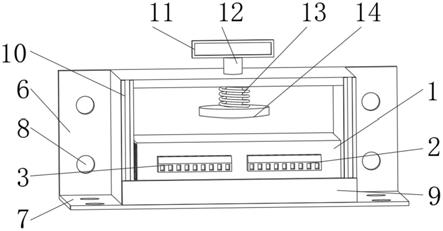

图1示意性地示出了电机转子,该电机转子包括根据本发明的轴。

23.‑

图2示出了依据本发明的转子半轴的多个剖视图。

24.‑

图3示出了依据优选实施例的根据本发明的两个转子半轴。

25.‑

图4示出了制造方法中用于组装两个转子半轴的组装步骤的第一变型。

26.‑

图5示出了根据本发明的制造方法中用于组装半轴的组装步骤的第二变型。

具体实施方式

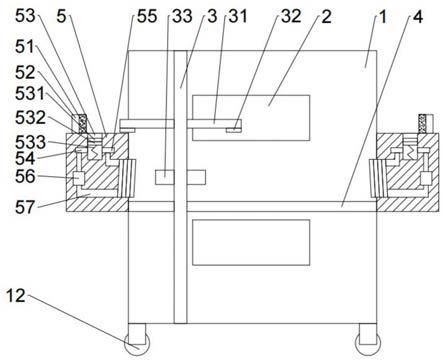

27.本发明特别有利地应用于电机转子,尤其用于机动车辆的电机转子。图1示意性地示出了一种转子,该转子包括围绕纵向轴线x旋转可动的轴10以及由磁体构成的磁质量块7。磁质量块7装配成与旋转轴10连成一体。轴10从磁质量块7的两端延伸出。

28.根据本发明,轴10包括中空主体1,该中空主体由两个纵向的主体零件3、2构成,所述两个纵向的主体零件形成两个半轴(还称作半壳)。所述两个半轴是由钢制成的零件并且组装在轴10的纵向平面上。所述两个半轴在组装时形成内凹腔4,该内凹腔的功能在于在所述电机处于旋转时冷却所述转子轴10。更确切地,所述两个半轴沿着所述纵向平面焊接。

29.内凹腔4在转子轴的仅一部分上延伸且从所述磁体的两端延伸出,如图1所示。然而,并不排除所述凹腔在轴10的整个长度上延伸的可能性,该轴由此在自身的整个长度上形成管状轴。

30.根据本发明,每个半轴2、3包括(一个或多个)冷却翅片5、6,所述(一个或多个)冷却翅片形成在且集成在每个相应的半轴2、3的主体上。

31.轴10的每个翅片5、6在半轴2、3的制造期间通过所述半轴2、3的表面的锻造形成在凹腔4的内壁的表面上。翅片和相应的半轴由此形成由钢制成的单一主体,而在所述翅片与所述半轴的主体之间不存在任何材料不连续。以该方式,相较于添加的翅片(例如,热排管的情况,内部旋转叶片的情况,或受压插入到所述轴中的冷却管道的情况)增加了热传递性。

32.半轴2、3和因此集成翅片5、6由钢制成,且具有的功能在于增加所述凹腔内部的热交换表面以使(通过电流、摩擦)传输到轴10的热量向凹腔4内部消散。在所述转子的旋转期间,热量的消散通过与在凹腔4中循环的空气流进行的热交换来实现。所述半轴的热交换表面由于翅片的附加表面而大于其中圆柱形壁未配备有翅片的凹腔的表面,由此改善了热消散。此外,钢是其热交换系数特别适用于热消散的材料。

33.优选地,凹腔4的壁的整个长度都覆盖有集成翅片,以增加热交换表面,这类似于具有梳状翅片轮廓的电子设备散热器。并不排除仅使两个半轴中的一个配备有集成翅片的可能性。

34.另外,为了允许空气在凹腔4内部循环,所述凹腔经由至少一个空气输入孔口和空气输出孔口(图1上未示出)与在所述电机外部的空气连通。空气循环孔口可以是穿过主体10又或(当凹腔4延伸直到轴10的端部时)穿过凹腔4端部的孔。

35.空气循环借助于正在旋转的轴的离心力而在所述轴的旋转动作下通过穿过所述输入孔口吸入空气来生效。可设想,另一冷却流体(例如水、油或制冷剂液体)可通过轴10的旋转动作或通过冷却流体的主动循环部件来在凹腔4内部循环。

36.图2示出了根据本发明实施例的半轴3的剖视图。仅示出了半轴3,第一剖面aa示出了纵向截面,剖面bb示出了俯视视取的沿着旋转轴线x定向的第二纵向视图。已通过图1描述的半轴2具有相同且对称的内凹腔轮廓,但具有纵向错位地定位的翅片。

37.在该实施例中,一个或多个翅片5具有半月形或基本半圆形的形状。优选地,所述翅片的数量是多个(此处为了简化而示出了四个)并且沿着纵向轴线x分布,以增加热交换表面。

38.所述翅片在垂直于半轴组装平面的平面中径向地延伸,所述半轴组装平面定位在纵向轴线x位置处。根据该实施例,所述翅片是相对于纵向轴线x横向的。

39.如剖面a

‑

a上可见,所述翅片整个最多在半径上延伸。可设想,所述翅片在小于所述轴的半径长度的长度上延伸,以允许空气在凹腔4中循环。

40.图3此次示出了相邻靠的半轴3和半轴2,以示出其中翅片布置在半轴2、3之间的优

选实施例。在所述两个半轴组装起来时,翅片5、6布置成在半轴2半轴3之间错位(所谓交错排列)。该特别布置能够使翅片5、6的表面从所述半轴的壁起最大地延伸直到中央纵向旋转轴线x。由此改善了热消散。所述交错排列的布置还允许形成通道,所述通道用于使空气纵向地而无需设置孔口地穿过所述翅片循环。

41.在变型中,所述翅片可定位成在所述两个半轴之间相对于彼此相对面,但由此需具有彼此之间有变化的长度以允许空气通过。

42.图3上示出了半圆形的翅片。该形状并不是必须的。所述翅片可具有另一形状(例如矩形)。

43.本发明还涉及一种用于制造所述转子轴的制造方法,其中,所述翅片锻造在所述轴的中空主体中。在所述方法的第一步骤期间,两个主体零件(即呈现半壳形式的半轴)基于钢坯在锻压机上锻压而成。在该第一步骤期间,至少一个翅片(优选地多个翅片)在所述内部壁的锻造期间形成在所述内部壁的表面上。然后在第二步骤期间,所述两个半轴之间沿着纵向平面组装,以一经组装就限定出所述中空主体的凹腔。

44.所述轴的主体设计成两个半壳,该设计允许所述轴的内部壁的锻造。该方法是有利的,因为该方法可实施在具有高生产节奏的锻造线上,以获得小于通过3d打印技术制造的翅片的成本的成本。

45.并不排除把所述转子轴制造成三个或更多个纵向部分然后把这三个(或更多个)部分在锻造之后组装起来的可能性。

46.在图4上,示出了所述组装步骤的第一实施变型。两个半轴2、3通过mag(英语为“metal active gaz”)焊接来在两个焊接区域8位置处组装,所述两个焊接区域定位在纵向焊接平面上。在图5上,示出了所述组装步骤的第二实施变型。两个半轴2、3通过接合平面9的感应焊和挤压焊进行组装。

47.本发明应用于配备有转子轴的任何类型的电机,并且应用于需要对电机进行冷却的任何类型的工业应用。本发明的应用特别适用于机动车辆。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。