1.本发明涉及高筋薄壁构件加工制造技术领域,更具体地说,涉及一种高筋薄壁构件空间包络成形精度控制方法。

背景技术:

2.高筋薄壁构件具有质量轻、刚度好、强度高、承载能力强等优点,被广泛用作火箭舱体、燃料储箱、飞机机身和机翼等航空航天装备关键主承力构件。高筋薄壁构件具有面积大、底板薄、筋条高等几何特征,显著增大了该类构件的整体塑性成形难度。包络成形工艺是通过作多循环空间包络运动的模具对坯料进行连续局部辗压变形,从而实现复杂构件整体塑性成形的先进成形工艺,特别适用于成形高筋薄壁构件。然而,由于高筋薄壁构件空间包络成形过程中,包络锥模对构件施加偏载荷,导致构件极易产生翘曲变形。同时,高筋薄壁构件几何形状极端,空间包络成形模具运动复杂,造成模具与被成形构件内应力、应变、温度等变形场量分布十分复杂,复杂的变形场量分布导致模具弹性变形和热膨胀变形、锻件回弹变形和冷却收缩变形十分不均匀,从而导致高筋薄壁构件空间包络成形精度控制十分困难。目前尚无关于高筋薄壁构件空间包络成形精度控制方法的相关报道。

技术实现要素:

3.本发明要解决的技术问题在于,提供一种高筋薄壁构件空间包络成形精度控制方法。

4.本发明解决其技术问题所采用的技术方案是:构造一种高筋薄壁构件空间包络成形精度控制方法,包括以下步骤:

5.s1、建立高筋薄壁构件空间包络成形有限元仿真模型;高筋薄壁构件型面分为高筋型面、底板上表面、底板下表面和构件侧表面;高筋薄壁构件空间包络成形几何模型包括包络锥模、进给凹模和坯料;坯料为厚板型坯料,坯料截面形状与高筋薄壁构件底面形状一致;采用有限元法耦合计算高筋薄壁构件空间包络成形加载阶段模具与坯料内位移场、温度场、应力场和应变场,获得高筋薄壁热锻件;加载阶段完成后,将高筋薄壁热锻件顶出模具型腔,设置高筋薄壁热锻件与空气间界面传热条件和热辐射条件,采用有限元法耦合计算高筋薄壁构件空间包络成形卸载阶段热锻件内位移场、温度场、应力场和应变场,获得高筋薄壁冷锻件;

6.s2、计算高筋薄壁构件空间包络成形翘曲误差:在步骤s1所得高筋薄壁冷锻件上,以底板上表面节点为基准拟合x'y'基准平面,以高筋薄壁冷锻件横筋内表面节点为基准拟合x'z'基准平面,以高筋薄壁冷锻件纵筋内表面节点为基准拟合y'z'基准平面,建立高筋薄壁冷锻件坐标系o'x'y'z';在坐标系o'x'y'z'内,过z轴建立n个基准面s,相邻基准面间夹角为θ=π/n;在基准面s内建立平面坐标系go'z',在平面坐标系go'z'内提取底板上表面轮廓线l,在轮廓线l上取任意点f

′

,测量o

′

f

′

与g坐标轴夹角α

′

,采用公式(1)求得高筋薄壁冷锻件翘曲误差α1;

为基准采用nurbs曲面拟合法重构高筋型面和底板上表面,将上述重构面缝合,即可获得误差修正后包络锥模型面;采用nurbs曲面拟合法重构高筋薄壁构件底板下表面和构件侧表面,将上述重构面缝合,即可获得误差修正后进给凹模型面;

[0016][0017]

其中,γ为包络锥模轴线与坯料轴线间的夹角。

[0018]

上述方案中,还包括步骤s7、验证与迭代修正;当一次误差修正无法满足高筋薄壁构件成形精度要求时,必须进行多次迭代修正;迭代修正的步骤为:采用步骤s6所构建的第i

‑

1次误差修正包络锥模和进给凹模替换步骤s1中的包络锥模和进给凹模,进行第i次高筋薄壁构件空间包络成形有限元法仿真,获得经过第i

‑

1次误差修正所得高筋薄壁冷锻件;采用步骤s2的方法获得翘曲误差α

i

和步骤s3的方法获得尺寸误差m

i

,判断高筋薄壁冷锻件是否满足薄壁高筋构件成形精度要求;若仍未满足成形精度要求,在第i

‑

1次误差修正所得节点f3基础上,采用步骤s4的方法修正翘曲误差α

i

和步骤s5的方法修正尺寸误差m

i

;采用步骤s6的方法第i次重构误差修正包络锥模和进给凹模,替换步骤s1中包络锥模和进给凹模并重新进行空间包络成形有限元法仿真,获得第i次误差修正高筋薄壁冷锻件;采用上述步骤反复迭代,直至所得高筋薄壁冷锻件达到高筋薄壁构件成形精度要求。

[0019]

上述方案中,在所述步骤s1的高筋薄壁构件空间包络成形有限元仿真模型中,包络锥模为锥型模,用于成形高筋薄壁构件高筋型面和底板上表面,进给凹模用于成形高筋薄壁构件底板下表面和构件侧表面;将包络锥模置于坯料上方,包络锥模锥顶点与坯料上表面几何中心重合,包络锥模一条母线与坯料上表面接触;将进给凹模置于坯料下方,坯料侧表面和下表面与进给凹模贴合。

[0020]

上述方案中,在所述步骤s1的高筋薄壁构件空间包络成形有限元仿真模型中,将坯料设置为弹塑性体,包络锥模和进给凹模设置为弹性体,设置模具和坯料材料属性和初始温度,定义模具与坯料间润滑条件和热交换条件。

[0021]

上述方案中,在所述步骤s1的高筋薄壁构件空间包络成形有限元仿真模型中,保持包络锥模锥顶点空间位置不变,驱动包络锥模绕坯料轴线作旋转运动,同时驱动包络锥模绕自身轴线作旋转运动,两个旋转运动的旋转周期相等,旋转方向相反;限制进给凹模沿任意轴线发生旋转运动,驱动进给凹模仅沿坯料轴向作平移运动,推动坯料向包络锥模靠近。

[0022]

实施本发明的高筋薄壁构件空间包络成形精度控制方法,具有以下有益效果:

[0023]

1、本发明中所建立的高筋薄壁构件空间包络成形精度有限元仿真模型能够准确仿真高筋薄壁构件空间包络成形加载阶段包络锥模和进给凹模的弹性变形和热膨胀变形,准确仿真卸载阶段锻件回弹变形和冷却收缩变形,能够为高筋薄壁构件空间包络成形精度控制提供精确的高筋薄壁冷锻件几何模型;

[0024]

2、本发明所提出的高筋薄壁构件空间包络成形精度控制方法中,将高筋薄壁构件

空间包络成形精度分为翘曲误差和尺寸误差进行评价和修正,不仅能够更准确的评价高筋薄壁构件空间包络成形精度,而且能够显著提高成形精度修正效果;

[0025]

3、本发明所提出的高筋薄壁构件空间包络成形精度控制方法能够对高筋薄壁构件空间包络成形精度进行有效的控制,从而实现高精度高筋薄壁构件空间包络成形。

附图说明

[0026]

下面将结合附图及实施例对本发明作进一步说明,附图中:

[0027]

图1高筋薄壁构件示意图;

[0028]

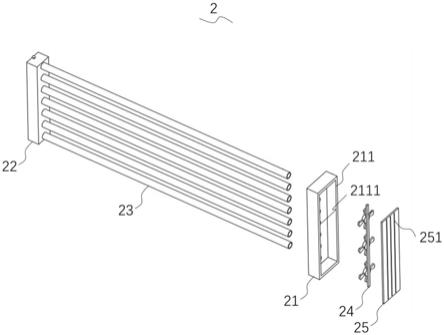

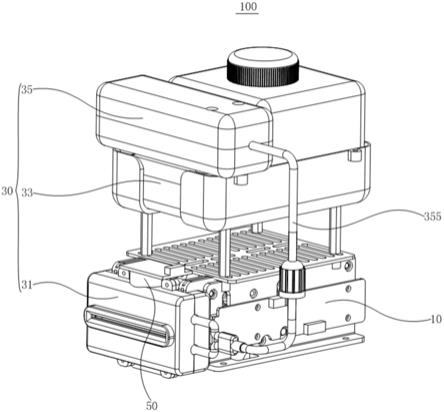

图2高筋薄壁构件空间包络成形精度有限元仿真模型;

[0029]

图3高筋薄壁冷锻件坐标系o'x'y'z'示意图;

[0030]

图4高筋薄壁空间包络成形翘曲误差示意图;

[0031]

图5高筋薄壁空间包络成形尺寸误差示意图;

[0032]

图6高筋薄壁构件空间包络成形精度迭代修正示意图。

具体实施方式

[0033]

为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

[0034]

图1为高筋薄壁构件示意图,高筋薄壁构件的型面分为高筋型面、底板上表面、底板下表面和构件侧表面。高筋薄壁构件底板为正方形,底板边长为140mm,底板厚度为3mm;高筋高度为20mm,高筋厚度3mm。

[0035]

本发明高筋薄壁构件空间包络成形精度控制方法包括以下步骤:

[0036]

(1)高筋薄壁构件空间包络成形有限元仿真:图2为高筋薄壁构件空间包络成形有限元模型,该模型包括包络锥模、进给凹模和坯料;坯料为厚板型坯料,坯料截面形状与高筋薄壁构件底面形状一致;将包络锥模置于坯料上方,包络锥模顶点与坯料上表面几何中心重合,包络锥模一条母线与坯料上表面接触;将进给凹模置于坯料下方,坯料侧表面和下表面与进给凹模贴合;将坯料设置为弹塑性体,包络锥模和进给凹模设置为弹性体,设置模具材料h13钢,初始温度300℃,设置坯料材料2024铝合金,初始温度450℃,设置模具与坯料间润滑条件为剪切摩擦,摩擦系数为0.2,设置模具与坯料间热交换条件为11kw/(m2℃)。保持包络锥模锥顶点空间位置不变,驱动包络锥模绕坯料轴线作顺时钟旋转运动,同时驱动包络锥模绕自身轴线作逆时针旋转运动,两个旋转运动的旋转周期均为0.25s,旋转方向相反;限制进给凹模沿任意轴线发生旋转运动,驱动进给凹模仅沿坯料轴向作平移运动,平移速度为2mm/s,推动坯料向包络锥模靠近;通过有限元法耦合计算高筋薄壁构件空间包络成形加载阶段模具与坯料内位移场、温度场、应力场和应变场,获得高筋薄壁热锻件;加载阶段完成后,将高筋薄壁热锻件顶出模具型腔,设置高筋薄壁热锻件与空气间界面传热系数为1kw/(m2℃)和热辐射率为0.7,采用有限元法耦合计算高筋薄壁构件空间包络成形卸载阶段热锻件内位移场、温度场、应力场和应变场,获得高筋薄壁冷锻件。

[0037]

(2)计算高筋薄壁构件空间包络成形翘曲误差:在高筋薄壁冷锻件上,以底板上表面节点为基准拟合x'y'基准平面,以底板上表面中点o'两侧的横筋内表面节点为基准拟合x'z'基准平面,以底板上表面中点两侧的纵筋内表面节点为基准拟合y'z'基准平面,建立

高筋薄壁冷锻件坐标系o'x'y'z',如图3所示;在坐标系o'x'y'z'内,过z轴建立17个基准面s,各基准面间夹角为θ=π/17,如图4所示。在基准面s内建立平面坐标系go'z',在平面坐标系go'z'内提取底板上表面轮廓线l,取轮廓线上任意点f

′

,测量o

′

f

′

与g坐标轴夹角α

′

,采用公式(1)求得高筋薄壁冷锻件翘曲误差α=1.42

°

;

[0038][0039]

其中,g1和g2为坐标系go'z'内轮廓线l两侧端点的g坐标值;

[0040]

(3)确定高筋薄壁构件空间包络成形尺寸误差:在高筋薄壁构件目标锻件上,以底板上表面中点为坐标原点o,以过原点o的底板上表面法线为z轴,以过z轴且平行于高筋薄壁横筋的平面为xz基准平面,以过原点o且垂直于xz基准平面的直线为y轴,建立高筋薄壁构件目标锻件坐标系oxyz;将目标锻件坐标系oxyz和步骤s2中所建立的高筋薄壁冷锻件坐标系o'x'y'z'对齐,基于步骤s2所得翘曲误差α将高筋薄壁构件冷锻件节点f

′

(x

′

,y

′

,z

′

)按照方程(2)进行坐标变换,得到消除翘曲误差节点f

″

(x

″

,y

″

,z

″

),如图5所示。基于节点f

″

拟合曲面,构建消除翘曲误差冷锻件;过高筋薄壁构件目标锻件节点f(x,y,z)作目标锻件型面法线f,法线f与消除翘曲误差冷锻件最近交点为f1(x1,y1,z1),即为高筋薄壁构件目标锻件节点f处尺寸误差,如图5所示。

[0041][0042]

(4)修正尺寸误差:在坐标系oxyz内,以高筋薄壁构件目标锻件为基础模型,根据步骤s3所得尺寸偏差m1和交点f1(x1,y1,z1),将高筋薄壁构件目标锻件上节点f按照方程(3)进行尺寸误差修正,获得尺寸误差修正后的节点f2(x2,y2,z2);

[0043][0044]

(5)修正翘曲误差:将步骤s2所得翘曲误差α代入翘曲误差修正方程(4),在步骤s4所得修正尺寸误差后节点f2的基础上,将节点f2按照方程(4)进行坐标变换,获得修正翘曲误差后节点f3;

[0045][0046]

(6)重构误差修正后包络锥模和进给凹模:在坐标系oxyz内,以步骤s5所得节点f3为基础,采用方程(5)对高筋型面和底板上表面区域节点进行坐标变换,获得节点f4,以节点f4为基准采用nurbs曲面拟合法重构高筋型面和底板上表面,将上述重构面缝合,即可获得误差修正后包络锥模型面;采用nurbs曲面拟合法重构高筋薄壁构件底板下表面和构件侧表面,将上述重构面缝合,即可获得误差修正后进给凹模型面;

[0047][0048]

(7)验证与迭代修正:采用步骤s6所构建的误差修正包络锥模和进给凹模替换步骤s1中的包络锥模和进给凹模,再次进行高筋薄壁构件空间包络成形有限元法仿真,获得经过误差修正所得高筋薄壁冷锻件;采用步骤s2和步骤s3的方法第2次获取翘曲误差α2=0.16

°

和最大尺寸误差m2=0.087mm,尚未满足薄壁高筋构件成形精度要求:翘曲误差α3≤0.1

°

和最大尺寸误差m2=0.05mm;在第2次误差修正所得节点f3基础上,采用步骤s4的方法修正翘曲误差α2和步骤s5的方法修正尺寸误差m2,获得第2误差修正几何模型;采用步骤s6第2次重构误差修正包络锥模和进给凹模,替换步骤s1中包络锥模和进给凹模并重新进行空间包络成形有限元法仿真,获得第2次误差修正高筋薄壁冷锻件;采用步骤s2和步骤s3的方法第3次获取翘曲误差α3=0.07

°

和最大尺寸误差m2=0.036mm,达到高筋薄壁构件成形精度要求。

[0049]

上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。