技术特征:

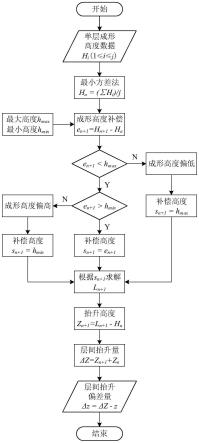

1.一种激光熔覆成形高度误差在线监控方法,其特征在于,包括以下步骤:在激光熔覆成形过程中实时监测熔池的状态,并根据熔池的尺寸信息解析出成形高度;根据成形零件的设计尺寸分析成形高度误差,并判断成形过程是否出现异常;根据成形高度误差补偿区间评价单层成形高度,并控制熔覆喷头对成形高度误差进行动态抬升补偿,使成形零件最终的成形尺寸与设计尺寸相一致。2.根据权利要求1所述的激光熔覆成形高度误差在线监控方法,其特征在于,所述实时监测熔池的状态,并根据熔池的尺寸信息解析出成形高度的步骤包括:获取采样点处的熔池图像并进行图像处理;对相机图像进行标定,根据激光器发出的指示红光在基板上形成的指示光斑,该指示光斑在实际空间中为圆形光斑,其直径为d,该指示光斑在图像平面上为椭圆形光斑,其长轴为a,短轴为b,图像平面上的像素间距与实际空间中的真实间距的比例关系为:k=d/a,相机轴线与水平方向的夹角为θ=arcsin(bk/d);在熔池图像上标记出熔覆喷头末端的中心点s

′

,根据熔池轮廓计算出熔池的中心点g

′

,并搜索熔池轮廓上的最高点e

′

,求解出点s

′

到点g

′

在竖直方向上的距离l

′

以及点e

′

到点g

′

在竖直方向上的距离r

′

,由此计算出熔覆喷头的工作距离l=l

′

k/cosθ-r

′

kcos45

°

/cos(45

°‑

θ);由熔覆喷头的抬升高度z和熔覆喷头的工作距离l计算出采样点处的实际成形高度片=z-l。3.根据权利要求2所述的激光熔覆成形高度误差在线监控方法,其特征在于,所述根据成形零件的设计尺寸分析成形高度误差,并判断成形过程是否出现异常的步骤包括:根据第n层的设计成形高度h

s

计算出第n层各采样点处的成形高度误差δ

i

=h

i-h

s

;根据激光熔覆成形工艺设定成形高度误差界限,即成形高度误差上限δ

max

和成形高度误差下限δ

min

,依次判断第n层上各采样点处的成形高度误差δ

i

是否超出误差界限;若δ

i

≥δ

max

,则成形高度超出上限,局部成形高度过高;若δ

i

≤δ

min

,则成形高度超出下限,局部成形高度过低;若δ

min

<δ

i

<δ

max

,则成形高度未超出界限;成形高度未超出界限的情况属于正常熔覆成形,则继续进行误差分析;局部成形高度过高和过低的情况属于非正常熔覆成形,则输出成形高度异常报警信号,并继续进行误差分析;依次判断完第n层上所有采样点处的成形高度误差δ

i

后输出该层的成形高度数据h

i

,式中1≤i≤j,j表示单层的成形高度数据总数。4.根据权利要求2所述的激光熔覆成形高度误差在线监控方法,其特征在于,在所述获取采样点处的熔池图像并进行图像处理中,图像处理包括依次进行的以下步骤:图像屏蔽,对熔池图像中的背景区域进行图像屏蔽,只留下熔池图像中包含熔池区域的部分;灰度变换,根据熔池图像中色彩的最大值max(r,g,b)和最小值min(r,g,b)的均值计算出亮度值l=[max(r,g,b) min(r,g,b)]/2,并提取出熔池图像中的亮度平面;阈值分割,熔池的灰度值为255,背景的灰度值为0,根据熔池图像的灰度直方图,选择灰度值t作为阈值对熔池图像进行阈值分割将熔池从图像中提取出来,根据阈值分割方法若熔池图像中像素的灰度值大于或等于t,则将该像素点灰度

值置为255,否则置为0;中值滤波,对熔池图像进行二维中值滤波,根据中值滤波方法g(x,y)=med{f(x-k,y-l),(k,l∈w)),采用7

×

7的矩形区域作为二维滤波模板w;粒子过滤,将熔池图像中每一个封闭图形标记为一个粒子,根据熔池粒子的面积大小选定过滤阈值s,根据粒子过滤方法将面积小于s的粒子全部过滤去除,只留下熔池粒子;边缘提取,采用canny算子对熔池图像进行边缘提取,首先用高斯滤波器平滑图像,然后用一阶偏导有限差分来计算梯度的幅值和方向,接着对梯度幅值进行非极大抑制,最后用双阈值算法检测和连接边缘。5.根据权利要求1所述的激光熔覆成形高度误差在线监控方法,其特征在于,在所述根据成形高度误差补偿区间评价单层成形高度,并控制熔覆喷头对成形高度误差进行动态抬升补偿的步骤中,以设计成形高度为目标求解成形高度误差补偿值,并以熔覆喷头工作距离的稳定性为约束条件分析成形高度误差补偿方法。6.根据权利要求5所述的激光熔覆成形高度误差在线监控方法,其特征在于,所述以设计成形高度为目标求解成形高度误差补偿值,并以熔覆喷头工作距离的稳定性为约束条件分析成形高度误差补偿方法包括以下步骤:根据第n层上所有采样点处的成形高度数据h

i

,式中1≤i≤j,j表示单层的成形高度数据总数;采用最小方差法表征出该层的成形高度h

a

=(∑h

i

)/j,根据第n 1层的设计成形高度h

s

计算补偿熔覆高度e=h

s-h

a

;选取熔覆高度与离焦量关系曲线上负离焦量区域内的一段熔覆喷头的工作距离变化小于阈值的区间,该区间的上限为最大离焦量d

max

,对应最大熔覆高度h

max

,该区间的下限为最小离焦量d

min

,对应最小熔覆高度h

min

,并判断所需熔覆高度e是否在补偿区间内;若e≥h

max

,则成形高度偏低;若e≤h

min

,则成形高度偏高;若h

min

<e<h

max

,则成形高度正常;成形高度正常的情况,所需熔覆高度在补偿区间内,在第n 1层熔覆时能完全补偿,补偿高度s

n

=e;成形高度误差偏低和偏高的情况,所需熔覆高度超出补偿区间,在第n 1层熔覆时不能完全补偿,则分多层进行补偿,补偿高度分别s

n

=h

max

和s

n

=h

min

;根据熔覆高度与离焦量关系曲线反解出补偿高度s

n

对应的离焦量d

n 1

,并转换成第n 1层熔覆时熔覆喷头的工作距离l

n 1

;根据第n 1层的熔覆喷头工作距离l

n 1

和第n层的平均成形高度h

a

,计算出第n 1层熔覆时熔覆喷头的抬升高度z

n 1

=l

n 1

h

a

,并根据第n层熔覆时熔覆喷头的抬升高度z

n

计算出熔覆喷头的层间抬升量δz=z

n 1-z

n

;根据设定的熔覆喷头的层间抬升量z和熔覆喷头实际所需的层间抬升量δz,计算出层间抬升偏差量δz=δz-z,并输出层间抬升偏差量δz。7.根据权利要求1所述的激光熔覆成形高度误差在线监控方法,其特征在于,所述控制熔覆喷头对成形高度误差对成形高度误差进行动态抬升补偿的步骤包括:对当前的加工坐标系进行修改,根据层间抬升偏差量δz与补偿前的加工原点的z轴坐标z0计算补偿后的加工原点的z轴坐标z

′0=z0 δz,当数控系统执行熔覆喷头抬升指令时,使数控系统读取新的加工坐标系值,从而执行成形高度误差补偿。

8.一种用于实现如权利要求1-7中任意一项所述的激光熔覆成形高度误差在线监控方法的系统,其特征在于,包括与数控系统(1)相连的工控机(3),以及与工控机(3)相连用于实时采集熔池图像的工业相机(5);所述工控机(3)的内部包括:成形高度解析模块,用于在激光熔覆成形过程中实时监测熔池的状态,并根据熔池的尺寸信息解析出成形高度;成形高度误差获取模块,用于根据成形零件(6)的设计尺寸分析成形高度误差,并判断成形过程是否出现异常;成形高度误差补偿模块,用于根据成形高度误差补偿区间评价单层成形高度,并通过数控系统(1)控制熔覆喷头(9)对成形高度误差进行动态抬升补偿,使成形零件(6)最终的成形尺寸与设计尺寸相一致。9.根据权利要求8所述的系统,其特征在于,所述工控机(3)与数控系统(1)之间通过lan接口连接,并通过调用数控系统(1)提供的基于标准tcp/ip网络协议的二次开发接口实现数据交互。10.根据权利要求9所述的系统,其特征在于,所述成形高度误差补偿模块通过数控系统(1)控制熔覆喷头(9)对成形高度误差进行动态抬升补偿的过程如下:对工控机(3)和数控系统(1)间的网络连接进行初始化,配置ip地址和端口号,然后开启网络连接,并检测网络连接是否成功,若网络连接成功则继续检测端口有无信号输入,反之则向用户发送网络连接失败的提示,并继续检测网络连接是否成功;工控机(3)发送给数控系统(1)的输入信号包括成形高度异常报警的信号、误差补偿的信号、读取成形过程参数的信号,若端口有信号输入则执行根据输入的信号类型执行相应的操作,反之则刷新并继续检测端口有无信号输入;若输入信号为成形高度异常报警的信号,则调用事件数据接口函数向数控系统(1)的人机交互界面发送设备报警提示信号,提示用户成形过程出现异常;若输入信号为读取成形过程参数的信号,则调用基本数据接口函数从数控系统(1)的内部寄存器中读取成形过程数据,并将数据返回至用户用于分析成形高度误差;若输入信号为误差补偿信号,对当前的加工坐标系进行修改,根据层间抬升偏差量δz与补偿前的加工原点的z轴坐标z0计算补偿后的加工原点的z轴坐标z

′0=z0 δz,并调用基本数据接口函数将新加工坐标系的z轴坐标z0′

写入数控系统(1)内部寄存器中加工原点的地址单元,当数控系统(1)执行熔覆喷头抬升指令时读取新的加工坐标系值,从而执行成形高度误差补偿;检测熔覆成形过程是否已经结束,若熔覆成形过程结束则退出网络连接,反之则刷新继续检测端口有无信号输入。

技术总结

一种激光熔覆成形高度误差在线监控方法及系统,方法包括在激光熔覆成形过程中实时监测熔池的状态,并根据熔池的尺寸信息解析出成形高度;根据成形零件的设计尺寸分析成形高度误差,并判断成形过程是否出现异常;根据成形高度误差补偿区间评价单层成形高度,并控制熔覆喷头对成形高度误差进行动态抬升补偿,使成形零件最终的成形尺寸与设计尺寸相一致。本发明通过对成形高度的实时监测和对成形高度误差在线分析,以零件设计尺寸为控制目标,以熔覆喷头工作距离变化的稳定性为约束条件,动态控制熔覆喷头的抬升高度,补偿已产生的成形高度误差,解决了成形高度误差累积及成形零件精度较差的问题。度较差的问题。度较差的问题。

技术研发人员:薛飞 杨帆 刘昊

受保护的技术使用者:西安交通大学

技术研发日:2022.05.17

技术公布日:2022/8/9

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。