1.本发明属于汽车配件加工技术领域,具体的说是一种汽车内饰配件热铆装置。

背景技术:

2.随着现代汽车工业的发展,塑料作为汽车零部件的应用越来越广,塑料制成的零件通过各种各样的方式进行焊接装配,而塑料的焊接技术有很多种,其中热铆是利用热熔性铆钉末端受热变形,从而将两个物体固定在一起的连接工艺,其广泛的应用于汽车装饰配件连接中。

3.现有的热铆机对产品进行热铆接时,由于现有的产品进行固定是仅采用简单的夹持,在进行热铆接时产品容易发生位置偏移,影响产品铆接的精度,同时,在熔接后由于铆头的余热较高,不利于铆接柱快速固化,进而容易影响到铆接后的质量。

技术实现要素:

4.为了弥补现有技术的不足,对产品进行充分固定,并对铆头快速加热与冷却,从而促进铆接柱快速固化,保证铆接质量,本发明提出一种汽车内饰配件热铆装置。

5.本发明解决其技术问题所采用的技术方案是:本发明所述一种汽车内饰配件热铆装置,包括底座,所述底座上安装有平台,所述底座上通过安装架安装有电动推杆,所述电动推杆上安装有铆头,所述电动推杆上安装有加热柱,所述铆头安装在加热柱上;

6.所述平台上均匀安装有夹具,所述夹具的上端安装有弹性块,所述平台内开设有连通腔,所述平台上开设有固定孔,所述固定孔与连通腔之间相互连通,所述夹具固定安装在固定孔内,所述夹具上开设有通孔,所述通孔从弹性块上穿过,所述连通腔与外界的负压气源相互连通。

7.优选的,所述夹具包括固定筒、活动筒以及弹簧,所述固定筒安装在平台上的固定孔中,所述活动筒与固定筒之间滑动密封连接,所述弹簧的两端分别固连在活动筒内的顶面与固定筒内的底面上,所述弹性块安装在活动筒的上端;

8.所述固定筒与活动筒内部中空,所述通孔贯穿固定筒的底部与活动筒的顶部。

9.优选的,所述固定筒的内壁上安装有弹性层,所述固定筒的侧壁上开设有气孔,所述弹性层的内壁上设置有横纹。

10.优选的,所述弹性块的表面上安装有过滤布,所述弹性块上的通孔位于过滤布下方。

11.优选的,所述弹性块内开设有安装腔,所述通孔从安装腔内穿过,所述安装腔内安装有挡板,所述挡板的下表面上安装有弹性丝,所述挡板的上表面上安装有连接杆,所述连接杆的上端穿过通孔后接触过滤布;

12.所述过滤布呈向上凸出的圆弧形状。

13.优选的,所述电动推杆上安装有安装板,所述安装板上安装有缓冲杆,所述缓冲杆的下端安装有移动板,所述铆头安装在移动板上;

14.所述安装板上安装有加热柱,所述铆头上开设有容纳腔,所述缓冲杆受压缩短时加热柱从铆头的上端插入容纳腔内。

15.优选的,所述铆头内开设有冷却孔,所述冷却孔与外界的冷风气源连通,所述冷却孔位于铆头中的容纳腔下方的位置,所述冷却孔与容纳腔之间互不接触,所述冷却孔的出口斜向下。

16.优选的,所述铆头与移动板之间设置有隔热层。

17.本发明的有益效果如下:

18.1.本发明所述一种汽车内饰配件热铆装置,通过设置平台、夹具、弹性块、通孔,使得工件进行热铆时,夹具能够充分贴合工件表面的形状,进而使热铆装置能够对不同形状的工件进行加工,减少对工件夹具的更换,并且在夹具贴合工件表面后,能够提高对工件进行负压吸附固定的效果,避免工件在热铆过程中出现移动,影响到热铆的精度与质量。

19.2.本发明所述一种汽车内饰配件热铆装置,通过设置缓冲杆、移动板、铆头以及冷却孔,在热铆过程中完成铆接柱的融化定型后,铆头与加热柱能相互分离,使冷风从铆头内部的冷却孔中穿过,加快铆头的冷却,成立促进铆接柱的快速固化,提高铆接后的质量。

附图说明

20.下面结合附图对本发明作进一步说明。

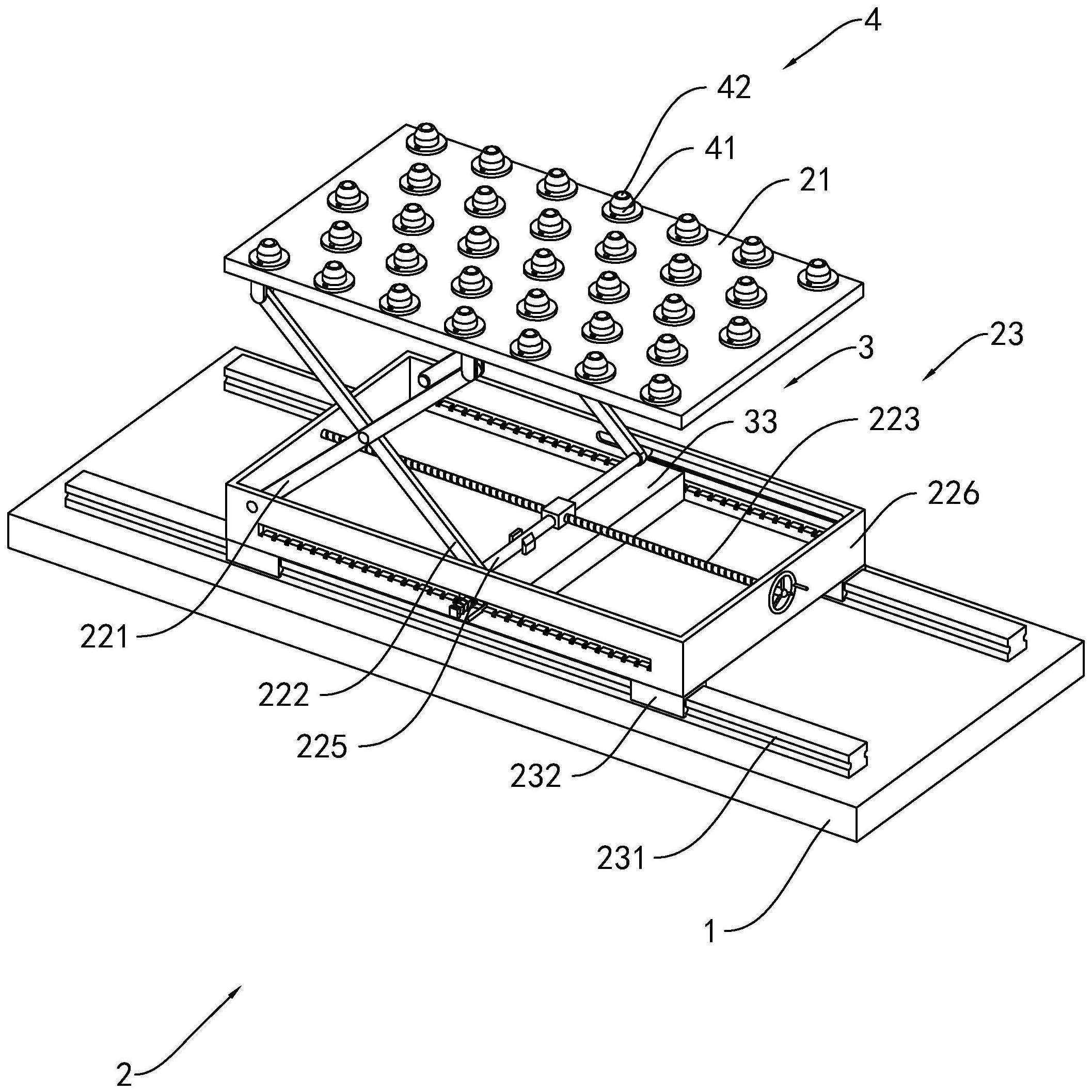

21.图1是本发明热铆装置的主视图;

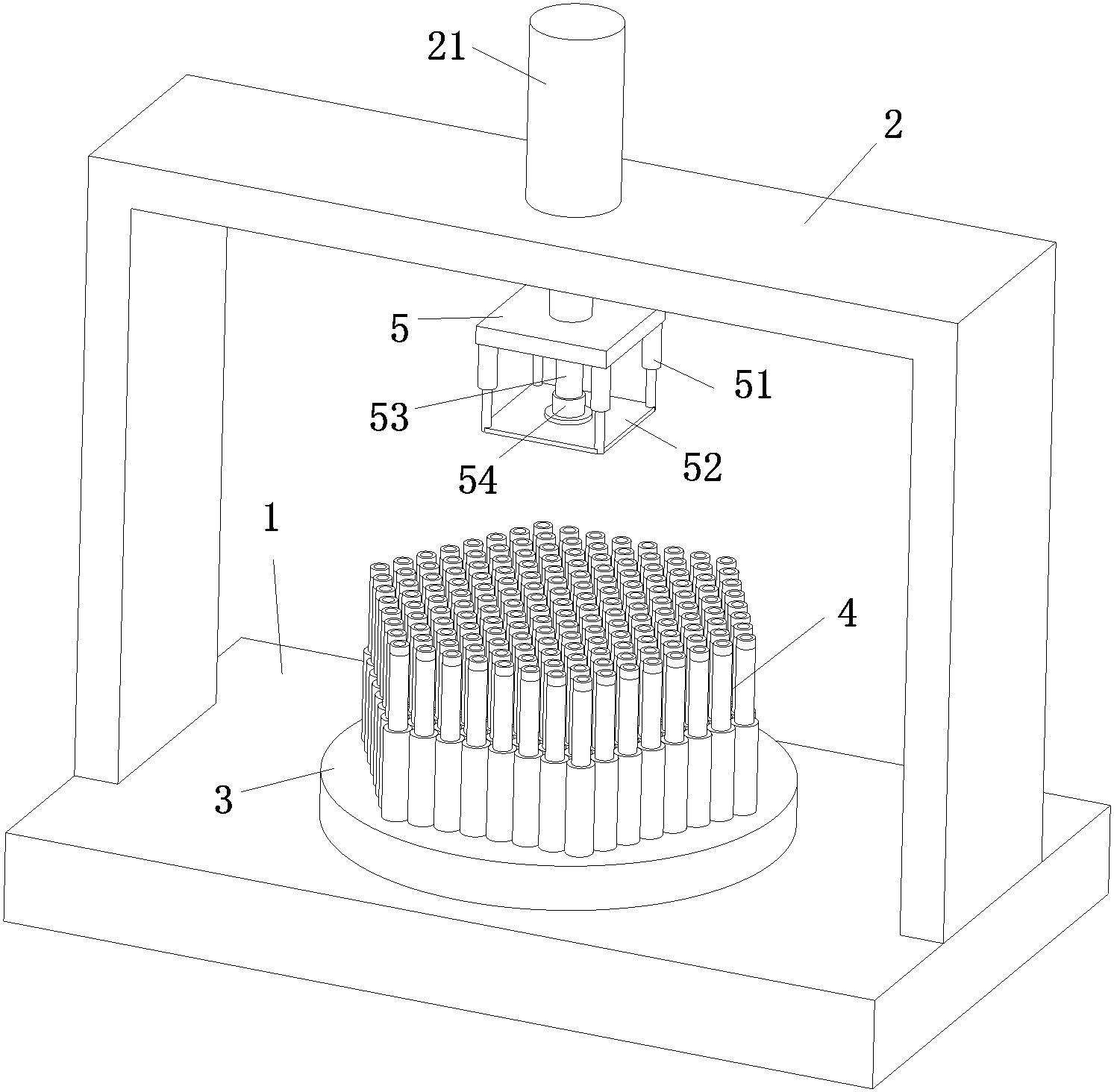

22.图2是本发明热铆装置中夹具的结构示意图;

23.图3是本发明热铆装置中平台的结构示意图;

24.图4是本发明热铆装置中铆头的结构示意图;

25.图5是图2中a处局部放大图;

26.图6是图2中b处局部放大图;

27.图7是图4中c处局部放大图;

28.图中:底座1、安装架2、电动推杆21、平台3、固定孔31、连通腔32、夹具4、固定筒41、气孔411、活动筒42、弹簧43、通孔44、弹性层45、横纹451、安装板5、缓冲杆51、移动板52、隔热层521、加热柱53、铆头54、冷却孔541、弹性块6、过滤布61、安装腔62、挡板63、弹性丝631、连接杆632。

具体实施方式

29.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

30.如图1至图7所示,本发明所述一种汽车内饰配件热铆装置,包括底座1,所述底座1上安装有平台3,所述底座1上通过安装架2安装有电动推杆21,所述电动推杆21上安装有铆头54,所述电动推杆21上安装有加热柱53,所述铆头54安装在加热柱53上;

31.所述平台3上均匀安装有夹具4,所述夹具4的上端安装有弹性块6,所述平台3内开设有连通腔32,所述平台3上开设有固定孔31,所述固定孔31与连通腔32之间相互连通,所述夹具4固定安装在固定孔31内,所述夹具4上开设有通孔44,所述通孔44从弹性块6上穿过,所述连通腔32与外界的负压气源相互连通;

32.工作时,将待加工的工件放置到夹具4上,由于夹具4上的通孔44与连通腔32相互连通,在外界的负压气源作用下,工件被吸附固定到平台3上,从而保证在后续热铆过程中,工件不会出现移动,保证热铆的效果与质量;

33.同时,通过安装在夹具4上端的弹性块6,使得工件与夹具4之间为“软接触”,从而避免工件与夹具4之间存在磕碰,导致工件表面受损,影响到工件的后续使用,同时,通过设置的弹性块6,使得工件与夹具4之间充分接触,进而使得夹具4对工件的负压吸附效果良好,进一步保证工件在热铆过程中被充分固定,避免工件出现移动,影响到热铆的质量;

34.同时,在工件被充分固定后,电动推杆21启动,带动铆头54以及加热柱53向下移动,当铆头54接触到工件后,在加热柱53的作用下,使得铆头54的温度升高并对工件进行热铆,在完成铆接后,电动推杆21带动铆头54以及加热柱53向上移动,使铆头54与工件相互分离,之后,将完成热铆加工的工件从平台3上取下。

35.作为本发明一种实施方式,所述夹具4包括固定筒41、活动筒42以及弹簧43,所述固定筒41安装在平台3上的固定孔31中,所述活动筒42与固定筒41之间滑动密封连接,所述弹簧43的两端分别固连在活动筒42内的顶面与固定筒41内的底面上,所述弹性块6安装在活动筒42的上端;

36.所述固定筒41与活动筒42内部中空,所述通孔44贯穿固定筒41的底部与活动筒42的顶部;

37.由于夹具4为固定筒41、活动筒42以及弹簧43组成,从而使得夹具4能够自由伸缩,因此,在将工件放置到平台3上之后,平台3上的夹具4在工件自身重力的作用下,会使得夹具4上的活动筒42向下移动,从而使得夹具4充分贴合工件的表面,进而在负压吸附的基础上充分的对工件进行固定,避免工件在热铆过程中出现移动,影响到热铆的质量,同时,由于夹具4会对工件的表面形状进行适应,从而使热铆装置能够对不同类型的工件进行加工,减少生产过程中对热铆装置上的平台3或固定工件装置进行更换的次数,便于生产加工的进行,提高生产效率。

38.作为本发明一种实施方式,所述固定筒41的内壁上安装有弹性层45,所述固定筒41的侧壁上开设有气孔411,所述弹性层45的内壁上设置有横纹451;

39.在对工件进行负压吸附固定时,固定筒41与活动筒42内部处于负压状态,此时,外界的空气会从固定筒41侧壁上的气孔411处进入到固定筒41内壁与弹性层45之间的缝隙中,从而使得固定筒41内的弹性层45向着固定筒41的中心方向发生膨胀,同时,由于弹性层45的内表面上设置有横纹451,从而使得膨胀后的弹性层45对活动筒42产生锁定、阻挡,使得活动筒42不能再发生移动,进而使得贴合工件表面的夹具4不再发生移动,保证对工件的固定效果,同时,也能避免热铆时,工件受到铆头54的压力,导致工件与夹具4整体向下移动,影响到热铆的效果与质量。

40.作为本发明一种实施方式,所述弹性块6的表面上安装有过滤布61,所述弹性块6上的通孔44位于过滤布61下方;

41.由于弹性块6上安装有过滤布61,使得外界的空气从通孔44进入弹性块6以及夹具4内部时会受到过滤布61的过滤,有效的减少外界的灰尘、杂物进入,避免导致通孔44堵塞,影响对工件的负压固定效果,同时,也能避免外界的灰尘等杂质从通孔44处进入到夹具4内部,导致活动筒42在固定筒41内的上下滑动出现卡顿,进而影响到夹具4对工件表面形状的

适应,以及影响到夹具4的正常工作。

42.作为本发明一种实施方式,所述弹性块6内开设有安装腔62,所述通孔44从安装腔62内穿过,所述安装腔62内安装有挡板63,所述挡板63的下表面上安装有弹性丝631,所述挡板63的上表面上安装有连接杆632,所述连接杆632的上端穿过通孔44后接触过滤布61;

43.所述过滤布61呈向上凸出的圆弧形状;

44.挡板63在弹性丝631的作用下紧贴在安装腔62内的顶面上,使得弹性块6内的通孔44被挡板63封闭,同时,安装在挡板63上的连接杆632会使得过滤布61的中间位置向上顶起,使过滤布61呈现为凸出的圆弧形状,因此,在夹具4未接触到工件的表面时,夹具4内的通孔44会被封闭,避免外界的灰尘杂质进入到夹具4内并且也能减少连接在平台3上的其他夹具4的负压损失,保证夹具4对工件的固定效果,避免工件在热铆过程中出现移动,同时,当夹具4接触到工件的表面时,在工件的重力作用下,会使得过滤布61中间位置的顶起被压下,进而使得连接杆632带动挡板63向下移动,使挡板63不再对弹性块6内的通孔44进行封堵,进而使得弹性块6接触工件表面后,能够通过通孔44传递负压,对工件进行吸附固定,避免工件在热铆时出现移动,影响到热铆效果与质量。

45.作为本发明一种实施方式,所述电动推杆21上安装有安装板5,所述安装板5上安装有缓冲杆51,所述缓冲杆51的下端安装有移动板52,所述铆头54安装在移动板52上;

46.所述安装板5上安装有加热柱53,所述铆头54上开设有容纳腔,所述缓冲杆51受压缩短时加热柱53从铆头54的上端插入容纳腔内;

47.在对工件固定、进行热铆时,先接通加热柱53的电源,使得加热柱53温度升高,之后启动电动推杆21,使得电动推杆21带动铆头54与加热柱53向下移动,由于铆头54位于加热柱53的下方,在向下移动过程中,安装有铆头54的移动板52会先接触到工件的表面,之后,在缓冲杆51的作用下,移动板52以及铆头54会紧贴、挤压在工件的表面,之后,随着缓冲杆51在电动推杆21的压力作用下逐渐缩短,加热柱53的下端会逐渐插入到铆头54上的容纳腔中,直到加热柱53的下端与容纳腔的底面接触为止,同时,在加热柱53插入到容纳腔的过程中,加热柱53上的热量向着铆头54传递,对铆头54的温度进行提升,使得铆头54逐渐预热,以便在加热柱53完全插入容纳腔、加热柱53的下表面接触容纳腔的底面时,相对快速的升高铆头54的温度,使铆头54对工件完成热铆操作,之后,在热铆完成后,电动推杆21带动加热柱53向上移动,在缓冲杆51的作用下,移动板52以及铆头54依旧紧贴以及挤压在工件上,当加热柱53与铆头54脱离后,电动推杆21暂停工作,使得铆头54挤压在工件上,从而使铆头54冷却以及使工件上的铆接柱冷却固化,保证工件的热铆质量,同时,在工件上的铆接柱固化后,电动推杆21继续向上移动,使得移动板52与铆头54不再接触工件,之后,将热铆完成的工件从热铆装置上取下,同时,在铆接柱冷却固化的过程中,通过外界的冷风气源对铆头54进行吹拂降温,加快铆接柱的冷却固化速度,提高热铆质量。

48.作为本发明一种实施方式,所述铆头54内开设有冷却孔541,所述冷却孔541与外界的冷风气源连通,所述冷却孔541位于铆头54中的容纳腔下方的位置,所述冷却孔541与容纳腔之间互不接触,所述冷却孔541的出口斜向下;

49.通过在铆头54上设置容纳腔,使得加热柱53与铆头54上压接工件的凹槽之间的距离相对较近,从而在对工件进行热铆时,加热柱53上的热量能够快速的传递到工件上,使得工件上的铆接柱快速融化,便于工件热铆加工,同时,在工件上的铆接柱定型后,通过电动

推杆21时加热柱53与铆头54相互分离,此时,外界的冷风气源中吹出的冷风通过冷却孔541从铆头54内部穿过,进一步加快对铆头54以及工件上铆接柱的降温,使得工件上的铆接柱快速冷却固化,保证铆接后的质量。

50.作为本发明一种实施方式,所述铆头54与移动板52之间设置有隔热层521;

51.通过设置的隔热层521,使得铆头54上的热量不易传递到移动板52上,从而在对工件进行热铆时,保证铆头54的温度快速升高,避免铆头54上的热量传递到移动板52上,影响到对铆头54的加热,同时,也能避免移动板52的温度升高,导致工件上其余部位受到移动板52高温的影响,出现损伤,影响工件后续的使用。

52.具体工作流程如下:

53.工作时,将待加工的工件放置到夹具4上,由于夹具4上的通孔44与连通腔32相互连通,在外界的负压气源作用下,工件被吸附固定到平台3上,从而保证在后续热铆过程中,工件不会出现移动,保证热铆的效果与质量;

54.同时,通过安装在夹具4上端的弹性块6,使得工件与夹具4之间为“软接触”,从而避免工件与夹具4之间存在磕碰,导致工件表面受损,影响到工件的后续使用,同时,通过设置的弹性块6,使得工件与夹具4之间充分接触,进而使得夹具4对工件的负压吸附效果良好,进一步保证工件在热铆过程中被充分固定,避免工件出现移动,影响到热铆的质量;

55.同时,在工件被充分固定后,电动推杆21启动,带动铆头54以及加热柱53向下移动,当铆头54接触到工件后,在加热柱53的作用下,使得铆头54的温度升高并对工件进行热铆,在完成铆接后,电动推杆21带动铆头54以及加热柱53向上移动,使铆头54与工件相互分离,之后,将完成热铆加工的工件从平台3上取下;

56.由于夹具4为固定筒41、活动筒42以及弹簧43组成,从而使得夹具4能够自由伸缩,因此,在将工件放置到平台3上之后,平台3上的夹具4在工件自身重力的作用下,会使得夹具4上的活动筒42向下移动,从而使得夹具4充分贴合工件的表面,进而在负压吸附的基础上充分的对工件进行固定,避免工件在热铆过程中出现移动,影响到热铆的质量,同时,由于夹具4会对工件的表面形状进行适应,从而使热铆装置能够对不同类型的工件进行加工,减少生产过程中对热铆装置上的平台3或固定工件装置进行更换的次数,便于生产加工的进行,提高生产效率;

57.在对工件进行负压吸附固定时,固定筒41与活动筒42内部处于负压状态,此时,外界的空气会从固定筒41侧壁上的气孔411处进入到固定筒41内壁与弹性层45之间的缝隙中,从而使得固定筒41内的弹性层45向着固定筒41的中心方向发生膨胀,同时,由于弹性层45的内表面上设置有横纹451,从而使得膨胀后的弹性层45对活动筒42产生锁定、阻挡,使得活动筒42不能再发生移动,进而使得贴合工件表面的夹具4不再发生移动,保证对工件的固定效果,同时,也能避免热铆时,工件受到铆头54的压力,导致工件与夹具4整体向下移动,影响到热铆的效果与质量;

58.由于弹性块6上安装有过滤布61,使得外界的空气从通孔44进入弹性块6以及夹具4内部时会受到过滤布61的过滤,有效的减少外界的灰尘、杂物进入,避免导致通孔44堵塞,影响对工件的负压固定效果,同时,也能避免外界的灰尘等杂质从通孔44处进入到夹具4内部,导致活动筒42在固定筒41内的上下滑动出现卡顿,进而影响到夹具4对工件表面形状的适应,以及影响到夹具4的正常工作;

59.挡板63在弹性丝631的作用下紧贴在安装腔62内的顶面上,使得弹性块6内的通孔44被挡板63封闭,同时,安装在挡板63上的连接杆632会使得过滤布61的中间位置向上顶起,使过滤布61呈现为凸出的圆弧形状,因此,在夹具4未接触到工件的表面时,夹具4内的通孔44会被封闭,避免外界的灰尘杂质进入到夹具4内并且也能减少连接在平台3上的其他夹具4的负压损失,保证夹具4对工件的固定效果,避免工件在热铆过程中出现移动,同时,当夹具4接触到工件的表面时,在工件的重力作用下,会使得过滤布61中间位置的顶起被压下,进而使得连接杆632带动挡板63向下移动,使挡板63不再对弹性块6内的通孔44进行封堵,进而使得弹性块6接触工件表面后,能够通过通孔44传递负压,对工件进行吸附固定,避免工件在热铆时出现移动,影响到热铆效果与质量;

60.在对工件固定、进行热铆时,先接通加热柱53的电源,使得加热柱53温度升高,之后启动电动推杆21,使得电动推杆21带动铆头54与加热柱53向下移动,由于铆头54位于加热柱53的下方,在向下移动过程中,安装有铆头54的移动板52会先接触到工件的表面,之后,在缓冲杆51的作用下,移动板52以及铆头54会紧贴、挤压在工件的表面,之后,随着缓冲杆51在电动推杆21的压力作用下逐渐缩短,加热柱53的下端会逐渐插入到铆头54上的容纳腔中,直到加热柱53的下端与容纳腔的底面接触为止,同时,在加热柱53插入到容纳腔的过程中,加热柱53上的热量向着铆头54传递,对铆头54的温度进行提升,使得铆头54逐渐预热,以便在加热柱53完全插入容纳腔、加热柱53的下表面接触容纳腔的底面时,相对快速的升高铆头54的温度,使铆头54对工件完成热铆操作,之后,在热铆完成后,电动推杆21带动加热柱53向上移动,在缓冲杆51的作用下,移动板52以及铆头54依旧紧贴以及挤压在工件上,当加热柱53与铆头54脱离后,电动推杆21暂停工作,使得铆头54挤压在工件上,从而使铆头54冷却以及使工件上的铆接柱冷却固化,保证工件的热铆质量,同时,在工件上的铆接柱固化后,电动推杆21继续向上移动,使得移动板52与铆头54不再接触工件,之后,将热铆完成的工件从热铆装置上取下,同时,在铆接柱冷却固化的过程中,通过外界的冷风气源对铆头54进行吹拂降温,加快铆接柱的冷却固化速度,提高热铆质量;

61.通过在铆头54上设置容纳腔,使得加热柱53与铆头54上压接工件的凹槽之间的距离相对较近,从而在对工件进行热铆时,加热柱53上的热量能够快速的传递到工件上,使得工件上的铆接柱快速融化,便于工件热铆加工,同时,在工件上的铆接柱定型后,通过电动推杆21时加热柱53与铆头54相互分离,此时,外界的冷风气源中吹出的冷风通过冷却孔541从铆头54内部穿过,进一步加快对铆头54以及工件上铆接柱的降温,使得工件上的铆接柱快速冷却固化,保证铆接后的质量;

62.通过设置的隔热层521,使得铆头54上的热量不易传递到移动板52上,从而在对工件进行热铆时,保证铆头54的温度快速升高,避免铆头54上的热量传递到移动板52上,影响到对铆头54的加热,同时,也能避免移动板52的温度升高,导致工件上其余部位受到移动板52高温的影响,出现损伤,影响工件后续的使用。

63.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。