1.本发明属于金属加工技术领域,具体是一种金属工件混合加工设备。

背景技术:

2.金属工件的加工涉及切割、冲压以及钻孔等,目前,金属工件在进行钻孔时,钻头贯穿金属工件后容易在金属工件的一侧表面留下毛刺,这些毛刺凸出于金属工件表面,一方面不够美观,导致钻孔质量较差,另一方面毛刺较为锋利,容易划伤人手,安全性不佳,因此需要对钻孔后凸出于金属工件表面的毛刺进行去除。

3.现有技术中,对于金属工件表面毛刺的去除大致可分为人工手持打磨工具进行手动打磨去除以及借助打磨设备进行打磨去除,人工手动打磨去除毛刺时效率较为低下,而依靠打磨设备进行打磨去除毛刺时需要其他的辅助设备(例如机械手或者输送带等)将金属工件从钻孔设备转移至打磨设备中,这将导致金属加工的整体成本大幅度提高,同时金属的加工效率仍旧较为低下。

技术实现要素:

4.针对上述现有技术的不足,本发明实施例要解决的技术问题是提供一种金属工件混合加工设备。

5.为解决上述技术问题,本发明提供了如下技术方案:一种金属工件混合加工设备,包括盛放台、第一驱动组件、第二驱动组件、钻头、打磨组件以及第三驱动组件,所述盛放台上部固定设置有支架,所述第一驱动组件以及所述第二驱动组件设置在所述支架内侧,所述第二驱动组件用于带动所述钻头转动,所述第一驱动组件用于带动所述钻头向下移动,以驱使所述钻头对放置于所述盛放台上部的金属工件进行钻孔处理,所述打磨组件以及所述第三驱动组件设置在所述支架内侧,当所述钻头对金属工件钻孔后,所述第三驱动组件用于带动所述打磨组件贴合至所述金属工件下表面,以对钻孔时凸出于金属工件下表面的毛刺进行打磨。

6.作为本发明进一步的改进方案:所述第一驱动组件包括驱动杆以及液压缸,所述液压缸固定安装在所述支架内壁上,所述驱动杆设置在所述液压缸输出端,所述第二驱动组件包括转杆、驱动电机、从动齿轮以及主动齿轮,所述转杆竖向贯穿所述驱动杆并与所述驱动杆转动配合,所述钻头固定设置在所述转杆底部,所述驱动电机固定设置在所述驱动杆一侧,所述主动齿轮安装在所述驱动电机输出端,所述从动齿轮固定设置在所述转杆外部并与所述主动齿轮啮合。

7.作为本发明进一步的改进方案:所述支架内壁固定设置有第一导轨,所述驱动杆端部安装有第一滑块,所述第一滑块与所述第一导轨滑动配合。

8.作为本发明进一步的改进方案:所述转杆内部中空,所述转杆侧壁沿长度方向开设有槽口,所述打磨组件包括支撑杆以及设置在所述支撑杆一侧的打磨片,所述支撑杆呈倾斜分布,支撑杆一端延伸至所述槽口内部,另一端延伸至所述转杆内部,当所述钻头穿过金属工件且所述支撑杆移动至金属工件下方后,所述第三驱动组件带动所述支撑杆转动,使得所述支撑杆一端自所述槽口伸出至所述转杆外部并使得打磨片与金属工件下表面相贴。

9.作为本发明再进一步的改进方案:所述转杆内壁沿长度方向固定设置有第二导轨,所述打磨组件还包括第二滑块以及销杆,所述第二滑块与所述第二导轨滑动配合,所述销杆固定设置在所述第二滑块一侧,所述销杆远离所述第二滑块的一端与所述支撑杆转动连接,所述第三驱动组件包括绳体、推块以及卷线器,所述转杆上端设置有固定板,所述卷线器设置在所述固定板上部,所述推块活动设置在所述转杆内部,所述绳体一端与所述卷线器相连,另一端延伸至所述转杆内部并与所述推块相连。

10.作为本发明再进一步的改进方案:所述第二导轨一端固定设置有支撑块,所述支撑块与所述第二滑块之间通过第一弹性件相连,所述第一弹性件用于对所述第二滑块提供弹性支撑,所述推块与所述转杆内壁之间还通过第三弹性件相连,所述第三弹性件用于对所述推块提供弹性拉力,所述支撑杆侧壁开设有滑槽,所述销杆远离所述第二滑块的一端延伸至所述滑槽内部并通过第二弹性件与所述滑槽内壁相连,所述第二弹性件用于对所述支撑杆提供弹性回转力。

11.作为本发明再进一步的改进方案:所述盛放台上部开设有让刀槽。

12.与现有技术相比,本发明的有益效果是:本发明实施例中,在需要对金属工件进行钻孔时,可将金属工件置于盛放台上部,随后利用第二驱动组件带动钻头转动,同时利用第一驱动组件带动钻头向下移动,通过转动的钻头对金属工件进行钻孔处理,当钻头对金属工件钻孔完毕后,第三驱动组件带动打磨组件贴合至金属工件下表面,进而对钻孔时凸出于金属工件下表面的毛刺进行打磨,相较于现有技术,在对金属工件钻孔后还可立即对钻孔时产生的毛刺进行打磨,集金属工件的钻孔与毛刺打磨为一体,实现了金属工件的钻孔与毛刺去除的组合式加工,提高了金属工件的加工效率。

附图说明

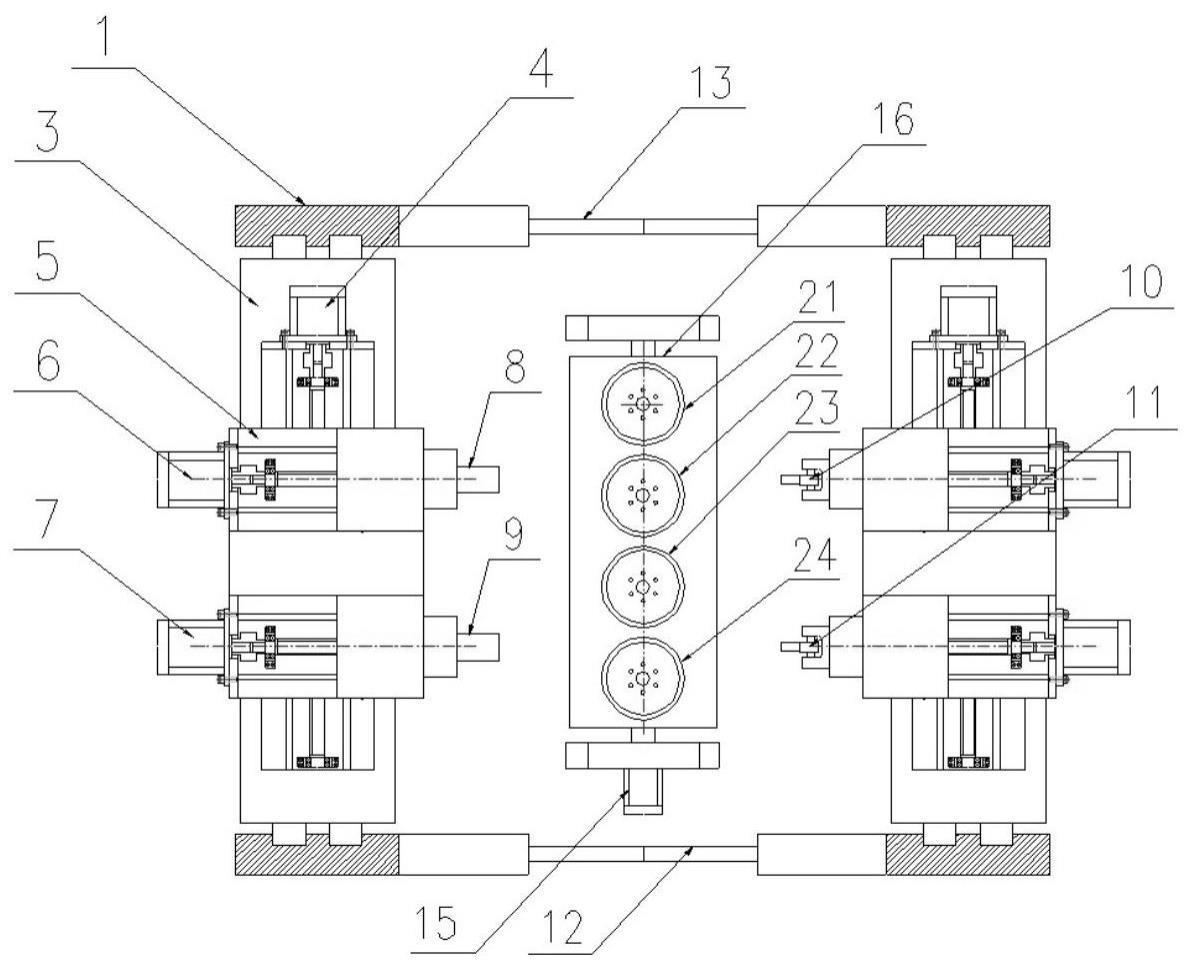

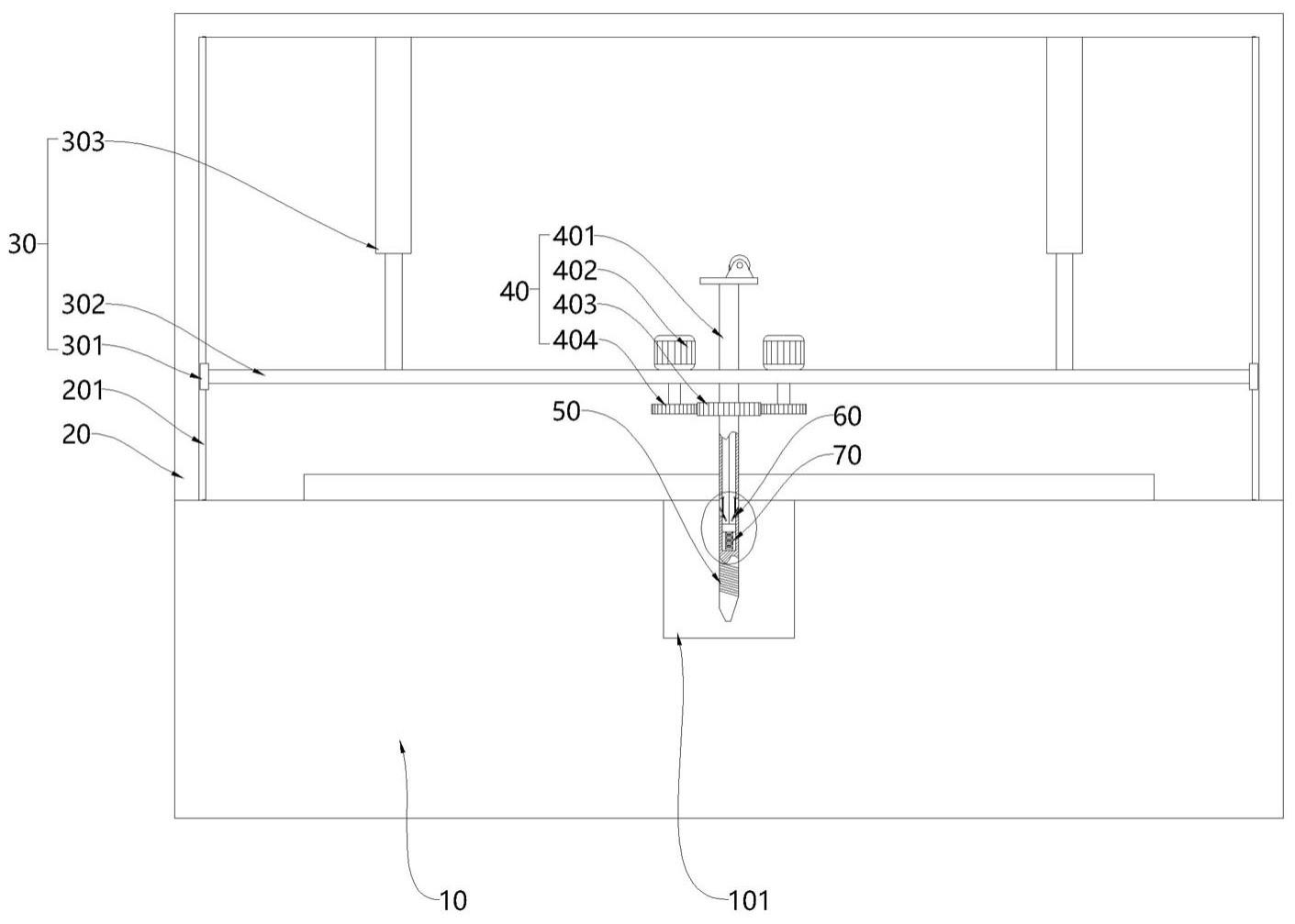

13.图1为一种金属工件混合加工设备的结构示意图;图2为一种金属工件混合加工设备中转杆与钻头的连接示意图;图3为一种金属工件混合加工设备中打磨组件的结构示意图一;图4为一种金属工件混合加工设备中打磨组件的结构示意图二;

图中:10-盛放台、101-让刀槽、20-支架、201-第一导轨、30-第一驱动组件、301-第一滑块、302-驱动杆、303-液压缸、40-第二驱动组件、401-转杆、402-驱动电机、403-从动齿轮、404-主动齿轮、405-槽口、406-第二导轨、407-支撑块、50-钻头、60-打磨组件、601-第一弹性件、602-打磨片、603-支撑杆、604-第二滑块、605-销杆、606-第二弹性件、607-滑槽、70-第三驱动组件、701-绳体、702-推块、703-第三弹性件、704-固定板、705-卷线器。

具体实施方式

14.下面结合具体实施方式对本技术的技术方案作进一步详细地说明。

15.下面详细描述本技术的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本技术,而不能理解为对本技术的限制。

16.请参阅图1,本实施例提供了一种金属工件混合加工设备,包括盛放台10、第一驱动组件30、第二驱动组件40、钻头50、打磨组件60以及第三驱动组件70,所述盛放台10上部固定设置有支架20,所述第一驱动组件30以及所述第二驱动组件40设置在所述支架20内侧,所述第二驱动组件40用于带动所述钻头50转动,所述第一驱动组件30用于带动所述钻头50向下移动,以驱使所述钻头50对放置于所述盛放台10上部的金属工件进行钻孔处理,所述打磨组件60以及所述第三驱动组件70设置在所述支架20内侧,当所述钻头50对金属工件钻孔后,所述第三驱动组件70用于带动所述打磨组件60贴合至所述金属工件下表面,以对钻孔时凸出于金属工件下表面的毛刺进行打磨。

17.在需要对金属工件进行钻孔时,可将金属工件置于盛放台10上部,随后利用第二驱动组件40带动钻头50转动,同时利用第一驱动组件30带动钻头50向下移动,通过转动的钻头50对金属工件进行钻孔处理,当钻头50对金属工件钻孔完毕后,第三驱动组件70带动打磨组件60贴合至金属工件下表面,进而对钻孔时凸出于金属工件下表面的毛刺进行打磨,以保证金属工件钻孔后表面的平整性,提高钻孔质量。

18.请参阅图1,在一个实施例中,所述第一驱动组件30包括驱动杆302以及液压缸303,所述液压缸303固定安装在所述支架20内壁上,所述驱动杆302设置在所述液压缸303输出端,所述第二驱动组件40包括转杆401、驱动电机402、从动齿轮403以及主动齿轮404,所述转杆401竖向贯穿所述驱动杆302并与所述驱动杆302转动配合,所述钻头50固定设置在所述转杆401底部,所述驱动电机402固定设置在所述驱动杆302一侧,所述主动齿轮404安装在所述驱动电机402输出端,所述从动齿轮403固定设置在所述转杆401外部并与所述主动齿轮404啮合。

19.通过驱动电机402带动主动齿轮404转动,利用主动齿轮404与从动齿轮403的啮合作用进而带动转杆401相较于驱动杆302转动,进而带动钻头50转动,与此同时通过液压缸303伸长以带动驱动杆302向下移动,进而带动转杆401、驱动电机402、从动齿轮403、主动齿轮404以及钻头50整体向下移动,配合钻头50的转动作用,以对放置于盛放台10上部的金属工件进行钻孔处理。

20.请参阅图1,在一个实施例中,所述支架20内壁固定设置有第一导轨201,所述驱动杆302端部安装有第一滑块301,所述第一滑块301与所述第一导轨201滑动配合,以便于提高转杆401、驱动电机402、从动齿轮403、主动齿轮404以及钻头50移动时的平稳性。

21.请参阅图3,在一个实施例中,所述转杆401内部中空,所述转杆401侧壁沿长度方向开设有槽口405,所述打磨组件60包括支撑杆603以及设置在所述支撑杆603一侧的打磨片602,所述支撑杆603呈倾斜分布,支撑杆603一端延伸至所述槽口405内部,另一端延伸至所述转杆401内部,当所述钻头50穿过金属工件且所述支撑杆603移动至金属工件下方后,所述第三驱动组件70带动所述支撑杆603转动,使得所述支撑杆603一端自所述槽口405伸出至所述转杆401外部并使得打磨片602与金属工件下表面相贴,此时转杆401的转动作用可带动支撑杆603以及打磨片602贴合于金属工件下表面转动,利用打磨片602的转动作用对钻孔时凸出于金属工件下表面的毛刺进行打磨去除,使得钻孔后的金属工件表面光滑平整,以提高金属工件的钻孔质量。

22.请参阅图2和图3,在一个实施例中,所述转杆401内壁沿长度方向固定设置有第二导轨406,所述打磨组件60还包括第二滑块604以及销杆605,所述第二滑块604与所述第二导轨406滑动配合,所述销杆605固定设置在所述第二滑块604一侧,所述销杆605远离所述第二滑块604的一端与所述支撑杆603转动连接,所述第三驱动组件70包括绳体701、推块702以及卷线器705,所述转杆401上端设置有固定板704,所述卷线器705设置在所述固定板704上部,所述推块702活动设置在所述转杆401内部,所述绳体701一端与所述卷线器705相连,另一端延伸至所述转杆401内部并与所述推块702相连。

23.当钻头50穿过金属工件且支撑杆603移动至金属工件下方后,卷线器705对绳体701进行收卷,绳体701收卷时可拉动推块702沿转杆401内部向上移动,推块702上移时可作用于支撑杆603位于转杆401内部的一端,进而推动转杆401相较于销杆605转动,转杆401转动时其位于槽口405内部的一端可伸出至转杆401外部,当支撑杆603转动至水平时能够与推块702上表面相贴,此后推块702继续上移,进而带动水平的支撑杆603上移,同时第二滑块604沿第二导轨406上滑,直至位于支撑杆603一侧的打磨片602贴合于金属工件下表面时(如图4所示),依靠转杆401带动支撑杆603以及打磨片602的转动作用,进而对钻孔后凸出于金属工件下表面的毛刺进行打磨去除。

24.请参阅图3,在一个实施例中,所述第二导轨406一端固定设置有支撑块407,所述支撑块407与所述第二滑块604之间通过第一弹性件601相连,所述第一弹性件601用于对所述第二滑块604提供弹性支撑,所述推块702与所述转杆401内壁之间还通过第三弹性件703相连,所述第三弹性件703用于对所述推块702提供弹性拉力,所述支撑杆603侧壁开设有滑槽607,所述销杆605远离所述第二滑块604的一端延伸至所述滑槽607内部并通过第二弹性件606与所述滑槽607内壁相连,所述第二弹性件606用于对所述支撑杆603提供弹性回转力。

25.在推块702沿转杆401内部上移并推动支撑杆603转动以及推动第二滑块604沿第二导轨406上滑时,第三弹性件703受力拉伸,第二弹性件606受力弯曲,第一弹性件601受力压缩,当打磨片602对金属工件下表面的毛刺打磨完毕后,卷线器705对绳体701进行放卷,此时第三弹性件703可拉动推块702沿转杆401内部向下移动,第一弹性件601推动第二滑块604沿第二导轨406向下滑动,当第二滑块604滑动至初始位置时,推块702继续下移,通过第二弹性件606的回转力带动支撑杆603反向转动,使得支撑杆603伸出至转杆401外部的一端重新转动至槽口405内部并重新呈现倾斜状态,随后液压缸303回缩以带动驱动杆302向上移动,进而带动转杆401、驱动电机402、从动齿轮403、主动齿轮404以及钻头50整体向上移

动,使得钻头50脱离金属工件即可。

26.在一个实施例中,所述第一弹性件601、第二弹性件606以及第三弹性件703可以是弹簧,也可以是金属弹片,此处不做限制。

27.请参阅图1,在一个实施例中,所述盛放台10上部开设有让刀槽101,在钻头50贯穿金属工件后可进入至让刀槽101内部,以便于支撑杆603能够顺利的移动至金属工件下方位置。

28.本发明实施例中,在需要对金属工件进行钻孔时,可将金属工件置于盛放台10上部,随后利用第二驱动组件40带动钻头50转动,同时利用第一驱动组件30带动钻头50向下移动,通过转动的钻头50对金属工件进行钻孔处理,当钻头50对金属工件钻孔完毕后,第三驱动组件70带动打磨组件60贴合至金属工件下表面,进而对钻孔时凸出于金属工件下表面的毛刺进行打磨,相较于现有技术,在对金属工件钻孔后还可立即对钻孔时产生的毛刺进行打磨,集金属工件的钻孔与毛刺打磨为一体,实现了金属工件的钻孔与毛刺去除的组合式加工,提高了金属工件的加工效率。

29.上面对本技术的较佳实施方式作了详细说明,但是本技术并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本技术宗旨的前提下做出各种变化。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。