1.本发明涉及型焦生产,特别是一种冷压型焦压制方法。

背景技术:

2.型焦是由煤粉或焦粉加压成为型焦半成品后再经炭化处理而制得,型焦用料按工艺可分为冷压型焦用料和热压型焦用料两大类。热压型焦不使用粘结剂,在焦化过程易于调节,但需用一部分粘结煤,而且需要增设一套煤的加热设备,成本高,占地面积较大。冷压型焦是以粘结剂和惰性组分煤为原料,通过冷压工艺来制取冶金型焦的方法。目前,大部分冷压型焦生产线的节拍慢、产量低、传动结构复杂,成本高。授权公告号为cn 203697523u的中国实用新型公开了一种型焦半成品压力成型机,该实用新型的传动结构复杂、成本高。

技术实现要素:

3.本发明旨在解决上述技术问题,从而提供一种生产效率高的冷压型焦压制方法。

4.本发明解决其技术问题采用的技术方案是:一种冷压型焦压制方法,包括如下步骤:步骤a、制作门形的机架,机架的横梁的底面安装液压缸,液压缸的缸体与横梁固接;步骤b、制作工作台,工作台安装在液压缸的活塞杆的端部,工作台的底面对称安装两个模具冲头和两个脱模冲头;步骤c、工作台的下方设置上料转盘,上料转盘上依次设有上料工位、成型工位和脱模工位,上料工位、成型工位和脱模工位均为两个且对称设置,六个工位均匀布设,上料转盘置于托盘的上方并与托盘转动连接,托盘的底面安装支撑柱,托盘下方设有驱动上料转盘转动的驱动机构,脱模工位下方的托盘设有卸料斗;步骤d、原料输送设备与上料转盘的上料工位连接并上料;步骤e、驱动机构驱动上料转盘转动,原料转动至成型工位,液压缸驱动模具冲头下行,进行型焦成型;步骤f、驱动机构驱动上料转盘转动,成型的型焦转动至脱模工位后,液压油缸驱动脱模冲头下行,进行型焦脱模;步骤g、型焦脱模后,沿卸料斗下行,落到传送设备上,进行型焦收集;步骤h、重复步骤d-步骤g,连续生产。

5.采用上述技术方案的本发明与现有技术相比,有益效果是:结构简单,成本低,型焦自动化生产,生产线节拍快、成型压力大,型焦成型质量高,产量高。

6.进一步的, 本发明的优化方案是:所述工作台为圆形,两个模具冲头均位于工作台的边缘且分别与机架的立柱相对应。

7.所述两个脱模冲头分别位于工作台的边缘,两个脱模冲头的水平面投影的中心的连线与两个模具冲头的水平面投影的中心的连线呈剪刀形。

8.所述上料转盘与托盘之间设有辅助承台,辅助承台安装在托盘上。

9.所述托盘上设有多组外支撑滚轮组件和内支撑滚轮组件,外支撑滚轮组件靠近托板的边缘,内支撑滚轮组件靠近托盘的中心,外支撑滚轮组件包括支架和转动安装在支架的上端的滚轮,托盘置于滚轮上。

10.所述驱动机构为减速电机,其输出轴贯穿托盘并与上料转盘连接。

11.所述驱动机构的驱动电机为步进电机。

附图说明

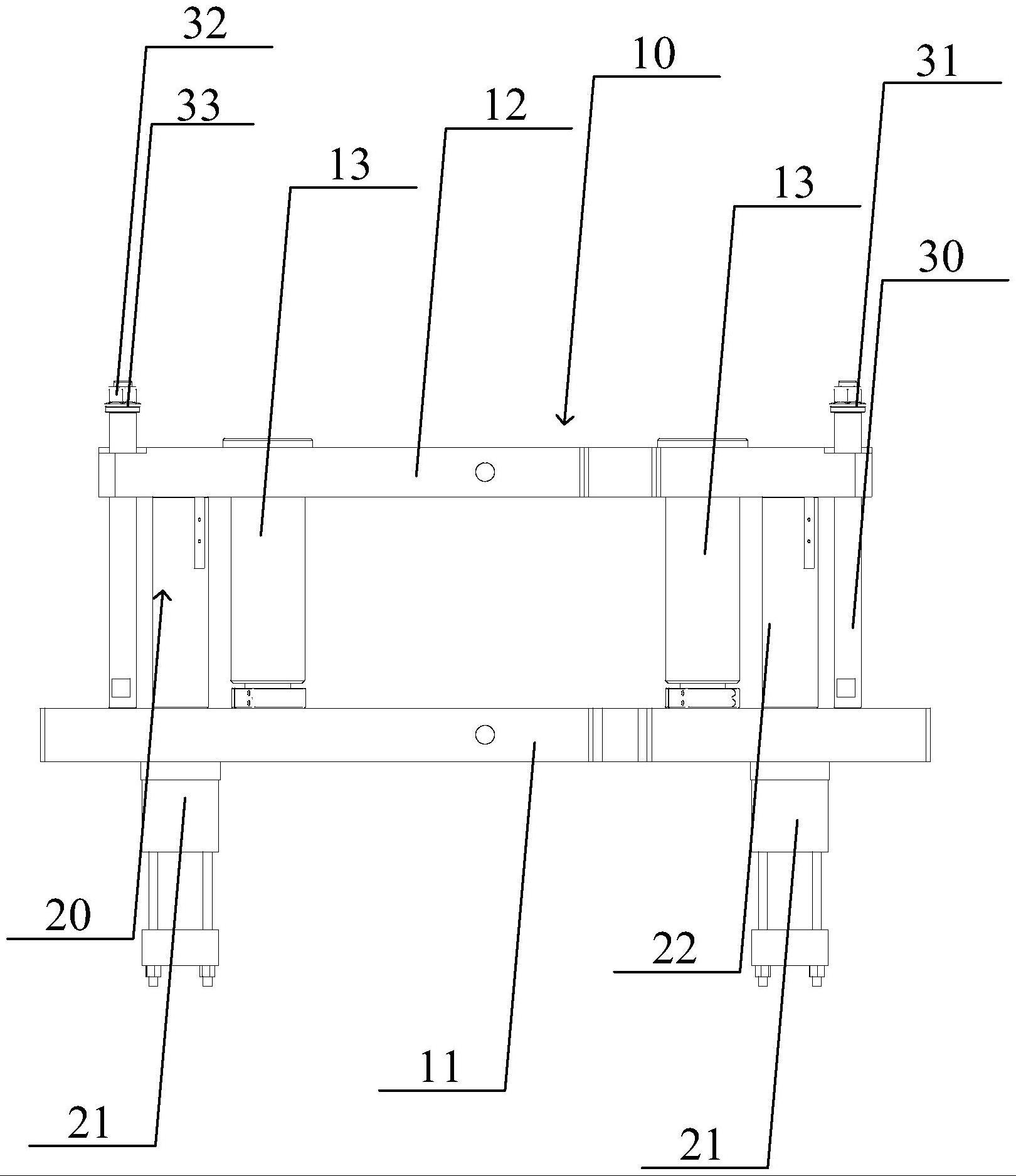

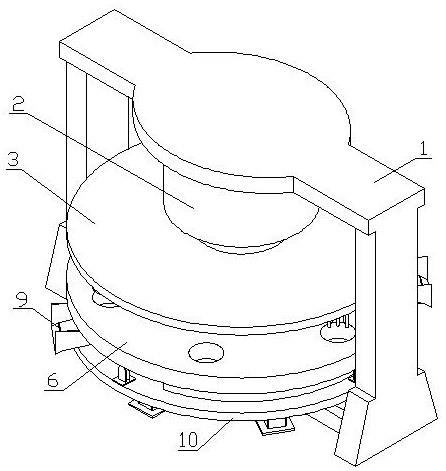

12.图1是本发明实施例的立体图;图2是本发明实施例的主视图;图3是本发明实施例的剖视图;图4是本发明实施例的工作台、模具冲头和脱模冲头示意图;图5是本发明实施例的上料转盘的工位示意图。

13.图中:机架1;立柱1-1;横梁1-2;连接板1-3;液压缸2;工作台3;模具冲头4;脱模冲头5;上料转盘6;上料工位6-1;成型工位6-2;脱模工位6-3;外支撑滚轮组件7;支架7-1;滚轮7-2;辅助承台8;卸料斗9;托盘10;支撑柱10-1;内支撑滚轮组件11;轴承12;减速电机13。

具体实施方式

14.下面结合附图和实施例进一步详述本发明。

15.参见图1-图3,本实施例是一种冷压型焦压制方法,按如下步骤进行:步骤a、制作门形的机架1,其为钢板焊接构件,立柱1-1的下端呈梯形,横梁1-2的中部呈圆形,两根立柱1-1的下端之间安装连接板1-3,横梁1-2底面的中部安装液压缸2,液压缸2竖向布设,其缸体与横梁1-2固定连接;步骤b、制作工作台3,其为圆形,其水平安装在液压缸2的活塞杆的端部,工作台3的底面对称安装两个模具冲头4和两个脱模冲头5(图4所示),模具冲头4和脱模冲头5均靠近工作台3的边缘,两个模具冲头4分别与两个立柱1-1相对应,两个脱模冲头5的水平面投影的中心的连线与两个模具冲头4的水平面投影的中心的连线呈剪刀形且夹角为60度;步骤c、工作台3的下方设置圆形的上料转盘6,上料转盘6水平布设。上料转盘6上依次设有上料工位6-1、成型工位6-2和脱模工位6-3(图5所示),上料工位6-1、成型工位6-2和脱模工位6-3分别为两个且对称布设,六个工位均匀布设于上料转盘6的边缘。上料转盘6置于托盘10的上方,托盘10为圆形,其开设中心圆孔,中心圆孔内安装轴承12。托盘10上安装结构相同的外支撑滚轮组件7和内支撑滚轮组件11,四组外支撑滚轮组件7均匀布设于托盘10边缘,四组内支撑滚轮组件11均匀布设且靠近托盘10的圆心,内支撑滚轮组件7主要由支架7-1和滚轮7-2构成,支架7-1为焊接构件,其安装在托盘10上,滚轮7-2通过轮轴安装在支架7-1的上端,滚轮7-2支撑托盘10并与其滚动连接。托盘10的底面安装6根支撑柱10-1。托盘10下方的连接板1-3上安装减速电机13,减速电机13的输出轴竖向贯穿轴承12并与上料转盘6的底面固定连接,减速电机13的驱动电机为步进电机,减速电机13驱动上料转盘6

转动。脱模工位6-3的下方的托盘10安装卸料斗9,卸料斗9的外端伸出托盘10的外圆周面,上料转盘6与托盘10之间设置辅助承台8,辅助承台8安装在托盘10上,辅助承台8辅助支撑上料转盘6;步骤d、原料输送设备(图中未画出)与上料转盘6的上料工6-1位连接,原料输送设备向上料工6-1上料;步骤e、减速电机13驱动上料转盘6转动一个工位,原料转动至成型工位6-2,液压缸驱2驱动模具冲头4下行,将原料压制成型焦;步骤f、减速电机13驱动上料转盘6再次转动一个工位,成型的型焦转动至脱模工位6-3后,液压油缸2驱动脱模冲头5下行,进行型焦脱模;步骤g、型焦脱模后,沿卸料斗9下行,落到传送设备上,进行型焦收集;步骤h、重复步骤d-步骤g,连续生产。

16.本发明的每个工作循环压制两块型焦,可增大上料转盘的直径,增加工位的数量,从而提高产能;还可提高上料转盘的转速,提高生产节拍,从而提高产能。

17.以上所述仅为本发明较佳可行的实施例而已,并非因此局限本发明的权利范围,凡运用本发明说明书及附图内容所作的等效结构变化,均包含于本发明的权利范围之内。

技术特征:

1.一种冷压型焦压制方法,包括如下步骤:步骤a、制作门形的机架,机架的横梁的底面安装液压缸,液压缸的缸体与横梁固接;步骤b、制作工作台,工作台安装在液压缸的活塞杆的端部,工作台的底面对称安装两个模具冲头和两个脱模冲头;步骤c、工作台的下方设置上料转盘,上料转盘上依次设有上料工位、成型工位和脱模工位,上料工位、成型工位和脱模工位均为两个且对称设置,六个工位均匀布设,上料转盘置于托盘的上方并与托盘转动连接,托盘的底面安装支撑柱,托盘下方设有驱动上料转盘转动的驱动机构,脱模工位下方的托盘设有卸料斗;步骤d、原料输送设备与上料转盘的上料工位连接并上料;步骤e、驱动机构驱动上料转盘转动,原料转动至成型工位,液压缸驱动模具冲头下行,进行型焦成型;步骤f、驱动机构驱动上料转盘转动,成型的型焦转动至脱模工位后,液压油缸驱动脱模冲头下行,进行型焦脱模;步骤g、型焦脱模后,沿卸料斗下行,落到传送设备上,进行型焦收集;步骤h、重复步骤d-步骤g,连续生产。2.根据权利要求1所述的冷压型焦压制方法,其特征在于:所述工作台为圆形,两个模具冲头均位于工作台的边缘且分别与机架的立柱相对应。3.根据权利要求1所述的冷压型焦压制方法,其特征在于:所述两个脱模冲头分别位于工作台的边缘,两个脱模冲头的水平面投影的中心的连线与两个模具冲头的水平面投影的中心的连线呈剪刀形。4.根据权利要求1所述的冷压型焦压制方法,其特征在于:所述上料转盘与托盘之间设有辅助承台,辅助承台安装在托盘上。5.根据权利要求1所述的冷压型焦压制方法,其特征在于:所述托盘上设有多组外支撑滚轮组件和内支撑滚轮组件,外支撑滚轮组件靠近托板的边缘,内支撑滚轮组件靠近托盘的中心,外支撑滚轮组件包括支架和转动安装在支架的上端的滚轮,托盘置于滚轮上。6.根据权利要求1所述的冷压型焦压制方法,其特征在于:所述驱动机构为减速电机,其输出轴贯穿托盘并与上料转盘连接。7.根据权利要求1所述的冷压型焦压制方法,其特征在于:所述驱动机构的驱动电机为步进电机。

技术总结

本发明公开了一种冷压型焦压制方法。包括如下步骤:步骤A、制作门形的机架;步骤B、制作工作台;步骤C、工作台的下方设置上料转盘,上料转盘上依次设有上料工位、成型工位和脱模工位;步骤D、原料输送设备与上料转盘的上料工位连接并上料;步骤E、驱动机构驱动上料转盘转动,原料转动至成型工位,液压缸驱动模具冲头下行,进行型焦成型;步骤F、驱动机构驱动上料转盘转动,成型的型焦转动至脱模工位后,进行型焦脱模;步骤G、型焦脱模后,沿卸料斗下行,落到传送设备上,进行型焦收集;步骤H、重复步骤D-步骤G,连续生产。本发明结构简单,成本低,型焦自动化生产,生产线节拍快、成型压力大,型焦成型质量高,产量高。产量高。产量高。

技术研发人员:付立华 王瑞 姜涛

受保护的技术使用者:中冶重工(唐山)有限公司

技术研发日:2023.01.31

技术公布日:2023/7/12

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。