1.本发明属于功能材料及镁合金表面防腐技术领域,尤其涉及一种自愈合能力医用镁合金活性防腐涂层的制备方法。

背景技术:

2.水热处理是指在特制的密闭反应器高压釜中,采用水溶液作为反应体系,通过对反应体系加热、加压,创造一个相对高温、高压的反应环境,使得通常难溶或不溶的物质溶解,并且重结晶而进行材料处理的一种有效方法。水热处理所制备的涂层具有分散性好、晶型易于控制等优点,水热法是目前用于制备镁合金表面防腐涂层最常用的一种加工方法。

3.镁合金作为新型可降解医用金属植入材料,已成为生物材料领域研究热点,越来越受到生物、材料和医学界的关注和重视。但镁是一种化学性质极为活泼的金属,在腐蚀环境中镁及其合金极易腐蚀,极大限制其在临床上的应用。提高镁合金耐腐蚀性、延长其使用寿命方面主要方法有:微合金化、组织调控、表面处理和制备功能化涂层等,其中应用比较广泛、行之有效的方法是通过表面处理在镁合金表面制备具有防腐蚀性能的涂层。表面处理提供了镁合金材料作为植入材料应用的另外一种可能性,各种表面处理技术有效地弥补和完善了镁合金材料的缺陷。但医用金属材料在植入手术过程中不可避免的与周围组织发生摩擦磨损,导致膜层破损基体金属露出,人体腐蚀环境中,致使镁合金受到腐蚀介质侵蚀。

4.因此现有技术中亟需开发出一种既能提高镁合金耐腐蚀性又能自愈合的涂层制备方法。

技术实现要素:

5.本发明目的在于提供一种自愈合能力医用镁合金活性防腐涂层的制备方法,以解决上述背景技术中提到的技术问题。

6.为实现上述目的,本发明的一种自愈合能力医用镁合金活性防腐涂层的制备方法的具体技术方案如下:

7.一种自愈合能力医用镁合金活性防腐涂层的制备方法,包括以下步骤,且以下步骤顺次进行:

8.步骤1)镁合金表面预处理,将镁合金表面打磨光滑,然后超声清洗;

9.步骤1)的作用为:使镁合金表面光滑,去除杂质,使表面均匀、平整,有利于在镁合金表面构建形状规则的微坑阵列结构。

10.步骤2)将预处理后的镁合金进行激光加工处理,加工完成后将镁合金清洗干燥;

11.步骤2)的作用为:通过激光加工在镁合金表面构建形状规则的微坑结构。

12.步骤3)将经过步骤2)得到的镁合金表面进行水热反应,反应后将镁合金清洗干燥,制备出lts-mg涂层;

13.步骤3)的作用为:通过与naoh溶液的水热反应,使激光加工镁合金表面层层覆盖

有六边形纳米片,获得lts-mg涂层。

14.步骤4)将在步骤3)得到的镁合金表面浸泡在mncl2·

4h2o溶液中,浸泡结束后取出自然干燥,获得lts/mg-mn涂层。

15.步骤4)的作用为:将mn

2

沉积到涂层表面的微纳米结构中,形成lts/mg-mn涂层。

16.本发明采用一系列简单易操作且成本低廉的加工工艺在az91d镁合金表面制备出具有持久耐腐蚀和活性自愈能力的lts/mg-mn涂层。将激光加工和水热处理相结合制备出具有微纳米复合结构的lts-mg涂层,为mn

2

提供更牢固的容器,通过浸泡处理将mn

2

沉积在试样表面赋予镁合金表面活性自愈能力,mg(oh)2膜层释放出mn

2

与mg

2

和oh-反应生成具有3d微纳米复合结构的mn3o4/mg-mn ldh,修复划痕区域,并排出膜层中的cl-。

17.进一步,所述步骤1)中镁合金表面预处理的方法为水砂纸机械抛光,依次采用400#、800#、1200#、1500#、2000#砂纸对镁合金进行逐级打磨直至表面光滑。

18.进一步,所述步骤1)中选用无水乙醇进行超声清洗,超声清洗的时间为5-10min。

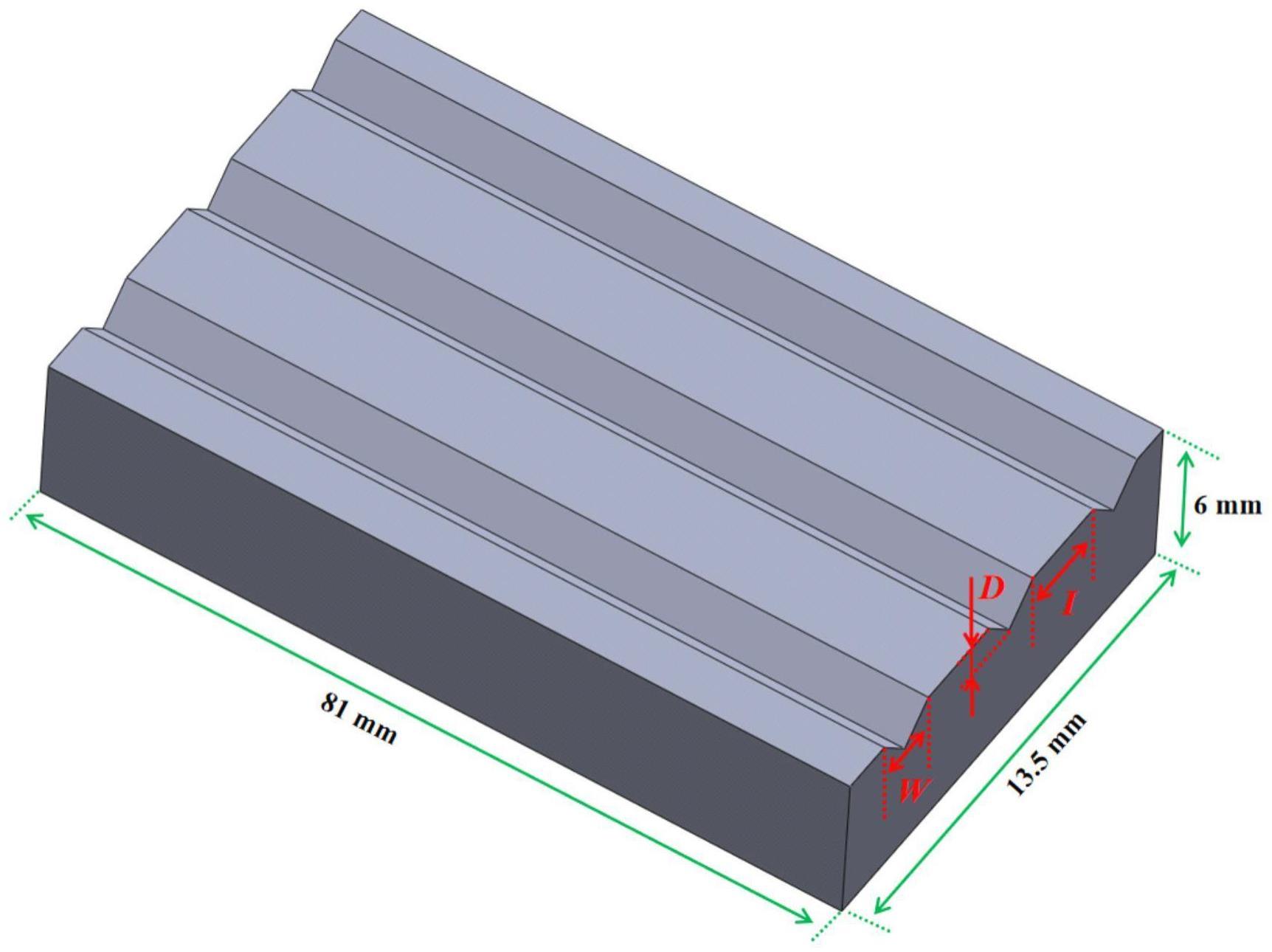

19.进一步,所述步骤2)中激光加工处理时所用激光束的波长为1064nm,重复频率为20khz,脉宽为100ns。激光加工采用点阵列扫描方式,点点间距为40μm,激光能量密度和扫描速度分别为22.95j/cm2和500mm/s。本发明中,发明人发现只有采用上述激光加工参数,才能在镁合金表面构建形状规律的微坑阵列。

20.进一步,所述步骤2)中清洗时采用去离子水冲洗,60-70℃干燥,干燥的时间为30-60min。

21.进一步,所述步骤3)的水热反应中将激光加工镁合金表面放入33ml的2mol/l的naoh溶液中,环境温度为180℃,反应时间为200min。本发明中,发明人发现只有采用上述反应时间和环境温度,才能在激光加工镁合金表面制备出形状规律、均匀致密且膜层厚度较大的mg(oh)2膜层,才能更加有利于mn

2

的储存。

22.进一步,所述步骤3)中在清洗时采用去离子水冲洗,60-70℃干燥,干燥的时间为30-60min。

23.进一步,所述步骤4)中mncl2·

4h2o溶液浓度为12g/l,试样放入溶液中浸泡时间为6h,室温环境中自然风干。

24.上述制备方法得到的镁合金具有持久防腐蚀和智能自愈合能力,镁合金表面覆盖有形状规律的微坑阵列,微坑直径约为40μm,六边形纳米片层层覆盖在微坑表面,尺寸在100nm-200nm之间,膜层厚度约为23μm。

25.本发明制备的lts/mg-mn涂层,所形成的微纳米复合结构和膜层厚度,是发明人通过研究其表面性能得到的,发明人发现只有在上述厚度范围和尺寸范围内才能够达到优异的耐腐蚀性和智能自愈合能力。

26.本发明的一种自愈合能力医用镁合金活性防腐涂层的制备方法具有以下优点:

27.(1)本发明在镁合金基体上采用激光加工、水热反应和浸泡的复合方法制备lts/mg-mn涂层,表面的微孔阵列和mg-mn mg(oh)2微纳米复合结构能够有效的隔离腐蚀溶液对镁合金基体的侵蚀,在实现优化镁合金基体耐腐蚀性能的同时,改良增加智能自愈合能力,进而有效地延长镁合金的使用寿命;

28.(2)本发明通过将激光加工和水热反应相结合,在激光加工的基础上,通过微坑结构用于提高镁合金表面的粗糙度,增加mg-mn mg(oh)2的附着面积,使镁合金基体具备良好

耐腐蚀性能的前提下,赋予表面智能自愈合能力,进一步提高镁合金的耐腐蚀性和耐久性;

29.(3)本发明的原料易得且价格低,制备工艺简单,操作简便,制备过程安全性高,能有效地降低能耗和污染,无需使用昂贵生产设备,生产成本低廉,具有很高的实用价值,为镁合金材料制备潜在的医用植入材料提供了一种新颖有效的方法。

附图说明

30.图1为本发明实施例2制备的lst/mg-mn涂层的sem图和截面的eds图。

31.图2为本发明试验例不同水热反应时间获得的lts/mg-mn涂层的sem图和截面的eds图。

32.图3为本发明试验例不同水热环境温度获得的lts/mg-mn涂层的sem图和截面的eds图。

33.图4为本发明试验例中制备的lts/mg-mn涂层的极化曲线对比图。

34.图5为本发明试验例中制备的lts/mg-mn涂层浸泡试验中的sem图和eds图(a1和a2、浸泡0天后lts/mg-mn涂层sem图;a3、eds图;b1和b2、浸泡0天后lts-mg涂层sem图;b3、eds图;c1和c2、浸泡2天后lts/mg-mn涂层sem图;c3、eds图;c4、eds元素分布图;d1和d2、浸泡2天后lts-mg涂层sem图;d3、eds图;d4、eds元素分布图;e1和e2、浸泡5天后lts/mg-mn涂层sem图;e3、eds图;e4、eds元素分布图;f1和f2、浸泡5天后lts-mg涂层sem图;f3、eds图;f4、eds元素分布图;g1和g2、浸泡10天后lts/mg-mn涂层sem图;g3、eds图;g4、eds元素分布图;h1和h2、浸泡10天后lts-mg涂层sem图;h3、eds图;h4、eds元素分布图;)。

35.图6为本发明试验例中制备的lts/mg-mn涂层浸泡试验中的xrd光谱。

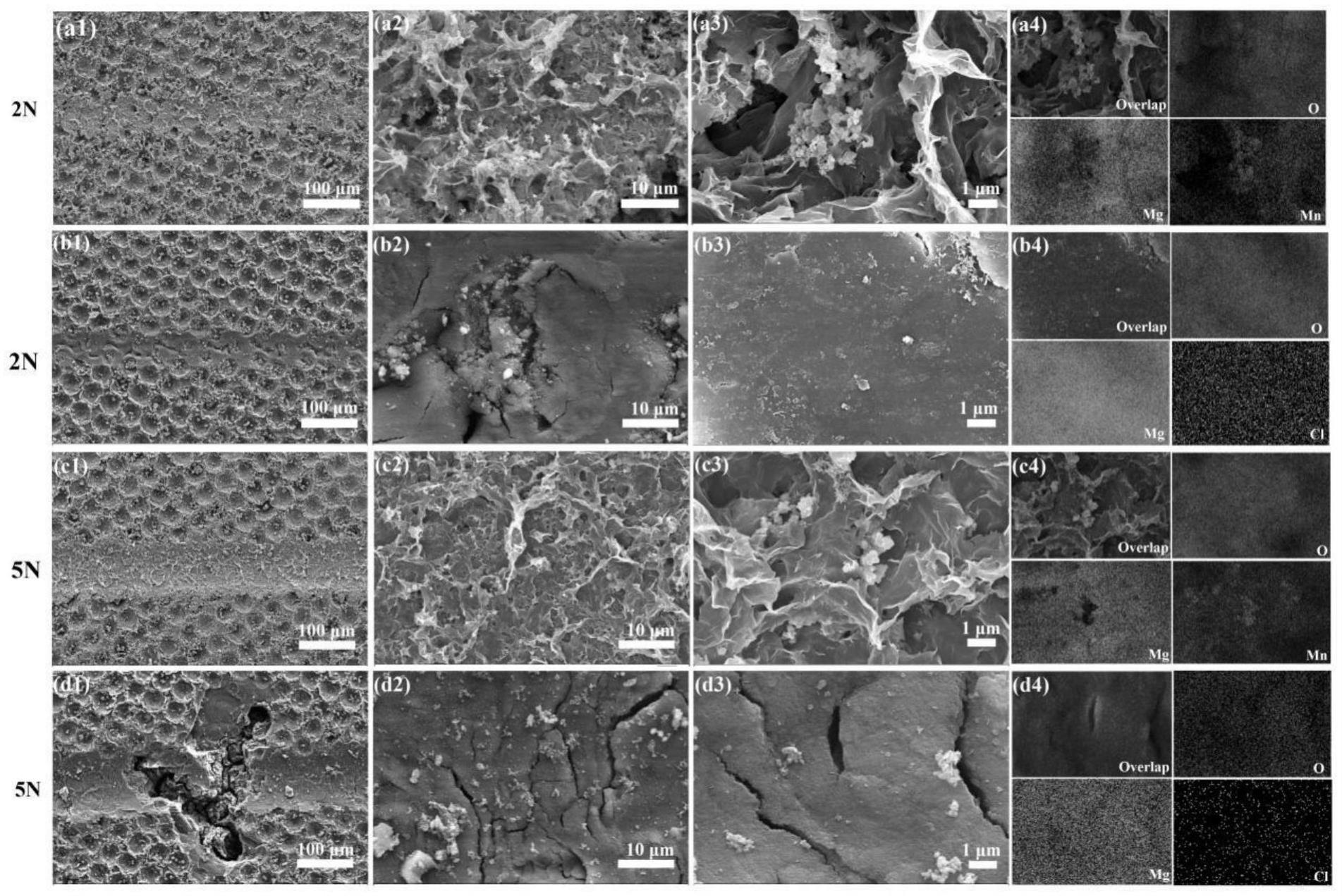

36.图7为本发明试验例中制备的lts/mg-mn涂层划痕试验后的sem图和eds图(a1-a3、2n力作用下lts/mg-mn表面划痕区域的sem图;a4、eds元素分布图;b1-b3、2n力作用下lts-mg表面划痕区域的sem图;b4、eds元素分布图;c1-c3、5n力作用下lts/mg-mn表面划痕区域的sem图;c4、eds元素分布图;d1-d3、5n力作用下lts-mg表面划痕区域的sem图;d4、eds元素分布图;)。

37.图8为本发明试验例中制备的lts/mg-mn涂层划痕试验后不同区域eds对比图(a1、区域1的eds元素分布图;a2、eds图;b1、区域2的eds元素分布图;b2、eds图;c1、区域3的eds元素分布图;c2、eds图;)。

具体实施方式

38.为了更好地了解本发明的目的、结构及功能,下面结合附图,对本发明一种自愈合能力医用镁合金活性防腐涂层的制备方法做进一步详细的描述。

39.本发明采用激光加工和水热反应相结合的方法,在镁合金表面制备了微纳米复合结构,镁合金表面覆盖形状规则的微坑结构,微坑表面进一步放大,大量纳米尺寸的六边形纳米片层层覆盖在微坑表面,随后进行浸泡处理,从而获得lts/mg-mn涂层。目的是提高镁合金表面的耐蚀性并赋予表面自愈合能力,以实现持久、稳定的抗腐蚀功能。

40.实施例1:

41.镁合金表面预处理:使用数控伺服系统中的线切割机(ha400u)将用于该试验的镁合金材料切割成直径为ф14mm的样件。依次采用400#、800#、1200#、1500#、2000#砂纸机械

抛光镁合金基体表面,随后采用乙醇对镁合金试样进行超声清洗10min,最后在60℃的恒温干燥箱中烘干30min,放进密封袋中备用。

42.激光加工处理时所用激光束的波长为1064nm,重复频率为20khz,脉宽为100ns,镁合金试样被固定在样品台上,用一个配备有聚焦透镜的振镜将聚焦后的激光束传送到试样表面。聚焦后,激光束的光斑的直径约为52μm。通过计算机程序控制激光束在镁合金表面上沿着两个相互垂直的方向(x和y方向)逐行扫描,在镁合金表面采用点阵列扫描方式,激光加工功率和扫描速度分别为10w和500mm/s,激光加工完成后,用去离子水清洗,并在60℃环境中干燥30min,由此获得激光加工表面。

43.激光加工表面放入100ml的聚四氟乙烯高温釜内衬中,加入33ml的naoh(2mol/l)溶液,将高温釜密封,放入180℃的干燥箱中恒温加热,加热时间为200min,水热反应完成后,去离子水冲洗,60℃干燥箱中烘干60min,记为lts-mg涂层。

44.实施例2:

45.镁合金表面预处理:使用数控伺服系统中的线切割机(ha400u)将用于该试验的镁合金材料切割成直径为ф14mm的样件。依次采用400#、800#、1200#、1500#、2000#砂纸机械抛光镁合金基体表面,随后采用乙醇对镁合金试样进行超声清洗10min,最后在60℃的恒温干燥箱中烘干30min,放进密封袋中备用。

46.激光加工处理时所用激光束的波长为1064nm,重复频率为20khz,脉宽为100ns,镁合金试样被固定在样品台上,用一个配备有聚焦透镜的振镜将聚焦后的激光束传送到试样表面。聚焦后,激光束的光斑的直径约为52μm。通过计算机程序控制激光束在镁合金表面上沿着两个相互垂直的方向(x和y方向)逐行扫描,在镁合金表面采用点阵列扫描方式,激光加工功率和扫描速度分别为10w和500mm/s,激光加工完成后,用去离子水清洗,并在60℃环境中干燥30min,由此获得激光加工表面。

47.激光加工表面放入100ml的聚四氟乙烯高温釜内衬中,加入33ml的naoh(2mol/l)溶液,将高温釜密封,放入180℃的干燥箱中恒温加热,加热时间为200min,水热反应完成后,去离子水冲洗,60℃干燥箱中烘干60min,记为lts-mg涂层。

48.为赋予lts-mg涂层自愈合能力,并进一步提高表面的耐蚀性,将水热处理完成后的样件放入mncl2·

4h2o(12g/l)溶液中浸泡6h,浸泡结束后,自然风干,获得lts/mg-mn涂层,如图1所示。

49.试验例:

50.水热反应过程中,使用恒温干燥箱用于保证水热反应中一定的时间参数,所使用的干燥箱具备时间和温度设定。本试验所使用的高温釜为常见的用于进行特殊试验的反应容器,反应过程中高温釜具有较好的密闭性,高温釜釜身带有的泄压孔,具有防爆功能,防止该反应过程中发生爆炸。高温釜内衬为聚四氟乙烯材料水热过程中不参与反应,且内衬不易被腐蚀,内衬容量为100ml。水热反应过程中(环境温度180℃,2mol/l的naoh溶液)反应时间依次为:130min、160min、200min和250min,获得lts-mg涂层,随后将获得的试样浸泡在mncl2·

4h2o(12g/l)溶液中6h,制备出lts/mg-mn表面,如图2所示。通过sem图能够直观的观察到,水热处理过程中,时间参数的变化对试样表面微观形貌影响较大,随着水热反应时间的不断增加,mg-mn mg(oh)2膜层厚度不断增大。水热反应时间为130min时,微坑表面有大量的纳米颗粒状物质,膜层厚度小于10μm,当水热反应时间为200min时,表面制备出形状规

律且结构复杂的微纳米复合结构,膜层致密性较好且分布均匀的mg-mn mg(oh)2膜层;膜层厚度由8.5μm增加到23μm,但水热反应时间增加到250min时,表面有大量的裂纹和微孔生成,获得的mg-mn mg(oh)2膜层致密性较差。由此可知,水热反应时间太长和太短均不利于mg-mn mg(oh)2膜层的制备。

51.水热反应过程使用恒温干燥箱用于保证水热过程中一定的环境温度。所使用的干燥箱具备时间和温度设定。本试验所使用的高温釜为常见的用于进行特殊试验的反应容器,反应过程中高温釜具有较好的密闭性,高温釜釜身带有的泄压孔,具有防爆功能,防止该反应过程中发生爆炸。高温釜内衬为聚四氟乙烯材料水热过程中不参与反应,且内衬不易被腐蚀,内衬容量为100ml。水热反应过程中(反应时间200min,2mol/l的naoh溶液)环境温度依次为:90℃、120℃、150℃和180℃,获得的lts-mg涂层,随后,将获得的试样浸泡在mncl2·

4h2o(12g/l)溶液中6h,制备出lts/mg-mn涂层,如图3所示。可以看出,除180℃获得的lts/mg-mn膜层具有较好的完整性,当环境温度为120℃和150℃时,制备的lts/mg-mn表面均遭到破坏,表面有裂纹生成,并不能呈现形状规律的微纳米复合结构。环境温度为90℃时,获得的mg-mn mg(oh)2膜层厚度较小,表面未观察到六边形纳米片。因此,当环境温度为180℃时,能够在镁合金表面制备出形状规律且结构复杂的微纳米复合结构,膜层致密性较好、分布均匀的mg-mn mg(oh)2膜层。

52.将实施例2制备的lts/mg-mn涂层,浸泡在生理盐水中,使用电化学工作站(parstat3000a-dx,usa)依次对试样行动电位极化曲线测试,整个试验过程中溶液温度为36

±

1℃。试验在标准三电极体系下进行,样品作为工作电极,其暴露表面积为1cm2,铂电极(1.0

×

1.0

×

0.1mm3)作为对电极,参比电极为饱和甘汞电极(sce)。试样浸泡在生理盐水溶液中30min获得稳定状态后,测试开路电位,eis测试的频率范围为105hz到10-2

hz,正弦信号的交流振幅为10mv。0.5mv

·

s-1

的速率用于记录相对于开路电位

±

300mv电位范围内的极化曲线。由图4可以看出,镁合金基体表面的腐蚀电流密度为4.49

×

10-4

a/cm2,lst/mg-mn膜层的腐蚀电流密度相对较小(2.79

×

10-7

a/cm2),与基体表面相比,腐蚀电流密度降低了3个数量级。

53.将lst/mg-mn涂层浸泡在生理盐水中不同时间,通过电镜观察涂层表面的形貌变化,如图5所示。浸泡2天后,lst/mg-mn涂层表面有花状3d微纳结构和mn3o4纳米颗粒生成。eds检测显示,花状3d微纳米结构的元素主要为mg、mn和o,在xrd光谱(图6)中11.4

°

和23.1

°

处检测到与ldh对应的衍射峰,表明花状3d微纳米结构为mg-mn层状双氢氧化物(ldh)。随着浸泡时间的增加,表面的mn3o4/mg-mn ldh不断增多,ldh的衍射峰变强。浸泡10天后,在lts/mg-mn涂层表面并未观察到明显的腐蚀现象,表明生成的ldh具有较强的耐腐蚀性。更重要的是,eds结果显示,浸泡试验前lts/mg-mn表面检测到cl元素,而浸泡试验2天后,表面cl元素消失,由此可知,生成的mn3o4/mg-mn ldh可以将腐蚀性cl离子运输并排出涂层。相比之下,腐蚀溶液中浸泡2天后,lts-mg涂层表面并未观察到明显的变化,但随着浸泡时间的持续增加,10天后,lts-mg涂层表面有大量的腐蚀产物和腐蚀裂纹生成,lts-mg涂层遭到严重的破坏。

54.膜层附着力自动划痕仪(ws-2005)用于涂层表面的划痕试验,加载载荷分别为2n和5n,依次对lts-mg表面和lts/mg-mn表面进行划痕试验,运行方式为恒载,滑动速度为0.1mm/s,划痕长度为5mm,划痕次数为1次,所用压头为锥角120

°

、半径0.2mm的金刚石压头。

图7显示了划痕试验后,浸泡在生理盐水中,lst-mg和lts/mg-mn表面的sem图和eds图。2n力作用下,试样表面均遭到破坏,划痕宽度约为70μm。但在lts/mg-mn表面的划痕区域检测到有微纳米复合结构生成,微观形态与图5相似。eds结果显示,新生成物的主要元素为mn、o和mg,可以推出生成物为mn3o4/mg-mn ldh。但在lst-mg表面的划痕区域中观察到有微裂纹出现。当施加力增加到5n时,划痕宽度为100μm,lts/mg-mn表面的划痕区域仍观察到有mn3o4/mg-mn ldh生成,将划痕区域层层覆盖,并且,划痕区域并未观察到明显的腐蚀现象。此外,ldh主要出现在划痕区,eds检测发现划痕区的mn含量最高(图8)。相比之下,lst-mg表面的划痕区域观察到大量腐蚀坑、腐蚀产物和腐蚀裂纹,涂层表面遭到严重的腐蚀破坏。

55.可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本发明所保护的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。