1.本发明属于石墨基复合材料技术领域,具体涉及一种石墨基复合材料及其在干式真空泵中的应用。

背景技术:

2.无油干式机械真空泵,简称干式真空泵,是指泵腔内无油、无其它工作介质,且极限真空度与结构近似的油封式真空泵的量级相同或接近的机械真空泵。根据泵腔构件组合方式的不同,干式真空泵的主要类型包括罗茨型、爪型、螺杆型、涡旋式、往复式、旋片式等,分别具有其性能特点和适用范围。近年来,随着光伏、半导体、新材料等产业的迅速发展,干式真空泵在产品性能和产销量方面都取得了较大进步,其中爪型干式真空泵和螺杆型干式真空泵的发展和应用较为突出,在很多场合中取代了油封式/水环式/喷射式真空泵。

3.爪型干式真空泵因其泵腔内安装的转子形状像爪子而得名,属于变容积式干式真空泵;根据转子的级数可以分为单级、二级和多级爪型干式真空泵,每级都有两个相同、对称安装和同步反向旋转的转子,垂直安装在两根转轴上;转子具有所需形状的圆柱面。爪型干式真空泵的整体结构包括立式和卧式两种,立式结构适用于小型泵,卧式结构适用于中大型泵。jb/t 10552-2006给出了爪型干式真空泵的基本技术要求。

4.螺杆型干式真空泵的主要构件是对应面间持续维持适当间隙的泵腔和一对螺杆,螺杆的螺旋面具有复杂、匹配的形状,该对螺杆在泵腔中同步高速反向旋转,产生持续压缩,从而推动气流并实现吸排气效果;螺杆可设计为等距、非等距。干式螺杆真空泵一般采用卧式结构,适用于中大型泵。jb/t 11716-2013给出了螺杆型干式真空泵的基本技术要求。

5.爪型干式真空泵和螺杆型干式真空泵的核心部件是泵腔、爪型转子对和螺杆,爪型转子对和螺杆都采用结构对称和同步反向旋转设计,运转过程中所有对应面间都保持一定的间隙而没有接触和磨擦,因而气流通道中无需润滑剂,可采用较高转速,使真空泵整体运转平稳、噪音低、振动小、较为节能,对被抽气流中所含少量的细微颗粒也不敏感;泵腔内没有单独的吸气腔和压缩腔,无排气阀,结构较为简单,故障率低。这两种干式真空泵的极限真空度都较高,适当设计时可达到如1pa的极限真空,不存在工作介质返流、污染被抽容器内产品的问题,也不存在泵腔内工作介质受真空气流成分污染而变质的问题;但对核心部件泵腔、爪型转子对和螺杆的技术要求较高,包括机械加工的精密度和尺寸稳定性,以及在有些应用中的耐腐蚀性和耐热性,其中所述构件的材料性能是决定性因素。

6.干式真空泵的核心部件,如所述爪型干式真空泵和螺杆型干式真空泵的泵腔、爪型转子对和螺杆,以及主要辅件如密封件、轴承,其可用材料包括机械用碳-石墨如浸树脂碳-石墨、纯碳石墨,浸铜、浸锑、浸巴氏合金、浸玻璃、浸铝合金等改性石墨材料,以及在制备工艺中加入碳纤维增强的这类改性石墨材料;这些石墨材料具有优良的自润滑性、较好的耐腐蚀性、较高的导热率和热稳定性、一定的机械强度和抗冲击性能、易于机械加工等特点。从市售的所述石墨材料中择优选用多个品种加工制成泵腔、爪型转子对和螺杆,进一步

组装制成爪型干式真空泵和螺杆型干式真空泵,在用于多种腐蚀性较低、温度350℃以下的气流时,可达到干式真空泵的所述有益效果,使用寿命较长;但在试用于某些化学成分复杂、腐蚀性强、温度较高的气流时,多次表现出了使用寿命较短的问题。

7.干式真空泵处理的工艺气流中有的含有氯化氢、氟化氢等强腐蚀性成分,气流还具有一定温度如250℃以上甚至350℃以上,绝对压力又较低如1000pa以下甚至10pa以下。所述强腐蚀性成分和较高温度条件要求干式真空泵中长期接触真空气流的核心部件需要具有较高且稳定的材料性能。石墨材料在所述温度条件下对氯化氢、氟化氢具有一定的耐受能力,比其它材料具有一定优势,但未进行适当改性的石墨材料较难满足其它方面的性能要求;如高纯的压制成型石墨材料,因机械强度不够高而无法使用;用高纯的浸渍石墨制成的泵腔、爪型转子和螺杆部件,机械强度较高,350℃以上温度条件下对氯化氢、氟化氢的耐受能力较高,但当气流中还含少量水蒸气(如1%或5%体积含量)、微量氧气(如100ppmv以上)或微量氯气(如30ppmv)中的一种或多种,在250℃以上温度条件运行时所述部件的石墨表面层就会受到侵蚀,逐渐发生粗化、强度下降等问题,尤其当被抽气流中还含尘时,表面层随着逐渐发生的粗化、强度下降而较快磨损,导致真空泵的抽气能力下降较快、使用寿命缩短,究其原因主要是所用石墨部件的表面耐腐蚀性不够。所述具有一定温度如250℃以上、绝对压力较低如1000pa以下的工艺气流不进一步降温而直接进入干式真空泵处理的原因包括降温后所含某些成分会发生压缩冷凝,后工序需要该气流温度条件,在所述绝对压力较低如1000pa以下条件下存在换热降温效率较低、换热过程消耗真空压头等问题;这类强腐蚀性气流的产生量随着光伏、半导体、新材料等产业的发展而越来越多。针对这类应用场景,需要改善石墨材料制品的整体性能包括耐侵蚀性能,尤其是表面层的耐侵蚀性能。

8.但现有技术中,少有针对所述含有氯化氢、氟化氢等强腐蚀性成分、具有一定温度如250℃以上,还含少量水蒸气、微量氧气或微量氯气中的一种或多种的气流所用干式真空泵的核心部件而开发的改性石墨材料;将能够适用于这种强腐蚀性气流的干式真空泵,简称为高耐蚀干式真空泵。具有参考价值的相关技术是石墨材料在抗氧化方面的改性。

9.如中国专利cn112142469a公开一种石墨基耐氧化型材、制备方法及应用。所述石墨基耐氧化型材制备原料包括石墨粉75-85份、氮化硼粉15-30、水性碳黑5-10份、硼酸2-5份制成;其制备方法为:将水溶性碳黑与硼酸加水、加热、溶解、分散均匀后喷雾造粒,粉碎至平均直径2μm以下,与石墨粉、氮化硼粉混匀后球磨,在100pa以下真空、20-30mpa和1900-2100℃热压;所述石墨粉质量纯度≥99.9%,体积平均粒径12-30μm,比表面积15-35m2/g;所述氮化硼粉,体积平均粒径1-3μm,比表面积20-40m2/g,bn质量含量≥99%,氮、硼、氧、碳以外元素的质量含量≤0.1%;所述水性碳黑中c的质量含量≥96%,平均粒径15-30nm,比表面积100-150m2/g,碳、氧、氮、硫以外元素的质量含量≤0.1%。所得石墨基耐氧化型材可磨削至1.6μm表面光洁度;制成的模具在金属铝层片材料500-650℃感应扩散焊热压成型的应用中,电阻率低、导热率高、耐氧化、耐热震,性能稳定,与金属铝的接触面光洁度降低很慢、磨损极轻,可具有如20000次以上的热压成型加工量和3月以上的使用寿命,且使用期间与金属铝的接触面光洁度降低、磨损后可经多次磨削处理而性能基本不降低。该专利通过基体改性法提高石墨型材的抗氧化性;但所得型材的强度不够高,改进制备工艺条件后,型材的抗压强度、抗弯强度仍都低于50mpa。

10.中国专利cn101550004a提供一种石墨-碳化锆抗氧化烧蚀型材料及其制备方法,

该材料按体积比由10-30%的氧化锆粉末和 70-90%的石墨粉末制成;其中氧化锆粉末的纯度大于98%,粒径为 1μm;石墨粉末的纯度大于98%,直径为10-20μm,厚度为1-2μm。其制备方法按以下步骤进行:一、原料粉末球磨湿混后得浆料;二、浆料在旋转蒸发器上蒸发烘干,然后研磨,得混合粉料;三、将混合粉料置于温度为1900-2100℃、压力为20-40mpa的真空条件下保温烧结30-90min,随炉冷却后取出,即得石墨-碳化锆抗氧化烧蚀型材料,抗弯强度可以达到90mpa以上。该专利通过基体改性法提高石墨材料的强度和抗氧化性。

11.中国专利cn110563465a提供一种用于热压成型的模具材料及其制备方法,所述模具材料的原料,以重量百分含量计包括:碳化硅1-3%、沥青5-15%、氧化锆0.1-1%,余量为石墨。其制备方法包括如下步骤:(1)将石墨、沥青加入混捏机中混捏30-60min后,冷却,得混合物料;(2)将混合物料装入模具中压实并抽真空处理,再送入等静压机进行静压成型,脱模后得到生坯料;(3)将生坯料在惰性气体保护下进行焙烧处理,焙烧的温度为900-1100℃,得石墨块;(4)将焙烧后的石墨块放入抗氧化浸渍剂进行加压浸渍处理3-6h后,所述抗氧化浸渍剂包括以下原料组成:磷酸二氢铝、焦磷酸钠、钨酸钠、氧化钡、碳酸锶、氟化钠、三乙醇胺和水;(5)将浸渍处理后的石墨块加热升温至400-500℃下保温焙烧0.5-1.5h后,再升温至850-950℃,保温0.5-1.0h,冷却至室温;(6)在步骤(5)焙烧后的石墨模块表面涂覆碳化硅和氧化锆混合浆料,晾干后,放入石墨炉中,升温至1300-1500℃保温1-2h,再升温至2000-2200℃保温3-5h,制得用于热压成型的石墨模具,抗压强度为60mpa左右。该专利兼具基体改性法和表面涂层法的优点。

12.但由cn112142469a、cn101550004a和cn110563465a方法所制备的石墨材料,在所述含有氯化氢、氟化氢等强腐蚀性成分、具有一定温度如250-300℃,还含少量水蒸气、微量氧气或微量氯气中的一种或多种的真空气流中的耐侵蚀性能不够,逐渐发生粗化和强度下降,当气流中还含尘时,表面层的磨损也较快;同时,由cn101550004a和cn110563465a方法所制备的石墨材料,其机械加工性能较难达到干式真空泵部件的要求,在进行精密机械磨削处理后较难达到如1.6μm表面光洁度的基本要求;因而无法用于制作所述高耐蚀干式真空泵的核心部件。

技术实现要素:

13.本发明的目的是提供一种石墨基复合材料,具有120mpa以上的抗压强度和50mpa以上的抗弯强度,进行精密机械磨削处理后易于稳定达到1.6μm的表面光洁度;且在含有氯化氢、氟化氢等强腐蚀性成分、具有一定温度如250℃以上,还含少量水蒸气、微量氧气或微量氯气中的一种或多种的真空气流中具有足够高的耐侵蚀性能和较长的使用寿命;本发明同时提供了石墨基复合材料在干式真空泵中的应用,石墨基复合材料适用于制作高耐蚀干式真空泵的核心部件,如爪型干式真空泵和螺杆型干式真空泵的泵腔、爪型转子对和螺杆,以及主要辅件如密封件。

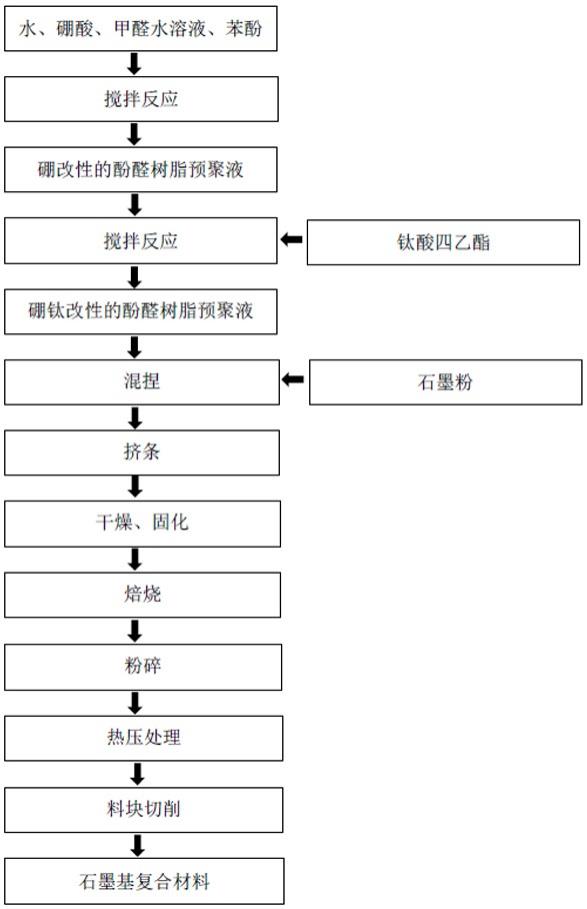

14.本发明所述的石墨基复合材料,其制备方法包括如下步骤:(1)在搅拌和冷凝回流条件下,水、硼酸、甲醛水溶液和苯酚进行反应,减压蒸馏,冷却,得到硼改性的酚醛树脂预聚液;(2)硼改性的酚醛树脂预聚液中加入钛酸四乙酯搅拌反应,得到硼钛改性的酚醛树脂预聚液;

(3)石墨粉与硼钛改性的酚醛树脂预聚液混合均匀,捏合,挤条成型,干燥,固化,焙烧,冷却至室温,粉碎,得到半成品料;(4)半成品料加入真空热压炉中进行热压处理,得到块料;(5)块料切削去除表层后,得到石墨基复合材料。

15.步骤(1)中所述的甲醛水溶液的浓度为35-38wt.%。

16.步骤(1)中所述的水、硼酸、甲醛水溶液和苯酚的质量比为(130-150):(20-25):160:100。

17.步骤(1)中所述的反应是升温到72-77℃反应30-60min,再升温到84-88℃反应3-4h。

18.步骤(1)中所述的减压蒸馏时间为2-3h。

19.步骤(1)中所述的冷却至35℃以下。

20.步骤(2)中所述的硼改性的酚醛树脂预聚液中的b与钛酸四乙酯中的ti的摩尔比为(2.1-2.3):1,b与ti的摩尔比略高于2:1是为了减少氧化硼在如800℃以上温度时挥发损失的影响。

21.步骤(2)中所述的反应温度为25-40℃,反应时间为20-45h。硼改性的酚醛树脂预聚液与钛酸四乙酯的反应温度较低及反应时间较长,是为了保证钛酸四乙酯的充分水解和较少挥发,钛酸四乙酯较易挥发损失,有一定毒性,其纯品的闪点仅为28.9℃。

22.步骤(3)中所述的石墨粉的质量纯度≥99.9%,平均粒径为15-30μm,比表面积为15-30m2/g,振实密度≥0.35g/ml。这种高纯石墨粉与所述硼钛改性的酚醛树脂预聚液的亲和性较好,容易混匀和捏挤成型,后续烧结性能也较好。

23.步骤(3)中所述的石墨粉与硼钛改性的酚醛树脂预聚液的质量比为100:(40-50)。

24.步骤(3)中所述的干燥温度为115-130℃,干燥时间为2-4h。

25.步骤(3)中所述的固化温度为180-200℃,固化时间为1-3h。

26.步骤(3)中所述的焙烧温度为600-700℃,焙烧时间为2-3h。

27.步骤(4)中所述的热压处理包括如下步骤:真空热压炉的炉膛抽真空至100pa以下,料压加至30-60mpa;以20-30℃/min速率将料温升至1450-1500℃,恒温2-5h;再以10-15℃/min速率将料温升至2400-2500℃,恒温2-4h后停止加热,降温至150℃以下后出炉;其中,在700-1400℃时维持60-100pa的炉膛真空,在1400-2500℃时维持1-10pa的炉膛真空,在降温阶段至出炉前维持60pa以下的炉膛真空;在降温至1000-1100℃之前将料压维持在30-60mpa范围内,在降温至1000-1100℃之后将料压以0.05-0.12mpa/℃的速率卸去。

28.所述的升至1450-1500℃之前,还包括1400-1430℃恒温1-2h。1400-1430℃恒温1-2h的主要作用是生成大量的二硼化钛晶种或前驱物,可使所得石墨基复合材料具有更好的整体性能。

29.所述的在1400-2500℃时优选维持1-3pa的炉膛真空,所得石墨基复合材料具有更好的整体性能。

30.所述的升至2400-2500℃恒温2-4h中优选前1-2h维持30-40mpa料压,之后维持50-60mpa料压;所得石墨基复合材料具有更好的整体性能。

31.本发明所述的石墨基复合材料在干式真空泵中的应用是石墨基复合材料用于制备干式真空泵的部件。

32.所述的干式真空泵为爪型干式真空泵或螺杆型干式真空泵。

33.所述的部件为泵腔、爪型转子对、螺杆或密封件中的一种。

34.本发明所述的石墨基复合材料,其制备方法包括如下具体步骤:(1)在搅拌和冷凝回流条件下,水、硼酸、甲醛水溶液和苯酚先升温到72-77℃反应30-60min,再升温到84-88℃反应3-4h,减压蒸馏至固含量40-42wt.%,冷却至35℃以下,装桶密闭保存,得到硼改性的酚醛树脂预聚液;(2)在搅拌反应器中加入硼改性的酚醛树脂预聚液和钛酸四乙酯,密闭反应器,持续搅拌,在25-40℃反应20-45h,得到硼钛改性的酚醛树脂预聚液;(3)在混捏机中,将质量纯度≥99.9%、平均粒径(外径)15-30μm的石墨粉与硼钛改性的酚醛树脂预聚液混合均匀,并捏合成块状,再在挤条机成型,得到φ3-5mm的圆柱条,将混合、捏合和挤条过程的总时间控制在2h内;圆柱条在空气条件下依次进干燥和固化,再在隔绝空气的条件下焙烧并冷却至室温,粉碎至过60目筛,得到半成品料;(4)半成品料装入真空热压炉,炉膛抽真空至100pa(绝对压力)以下,料压加至30-60mpa;以20-30℃/min速率将料温升至1450-1500℃,恒温2-5h;再以10-15℃/min速率将料温升至2400-2500℃,恒温2-4h后停止加热,降温至150℃以下后出炉;其中,在700-1400℃时维持60-100pa的炉膛真空,在1400-2500℃时维持1-10pa的炉膛真空,在降温阶段至出炉前维持60pa以下的炉膛真空;在降温至1000-1100℃之前将料压维持在30-60mpa范围内,在降温至1000-1100℃之后将料压以0.05-0.12mpa/℃的速率卸去;(5)出炉块料切削去除表层后得到石墨基复合材料。

35.步骤(1)所得硼改性的酚醛树脂预聚液呈红褐色透明,无可见固体物,有一定粘度,密闭储存期在3个月以上。步骤(1)中的反应主要是硼酸催化作用下的苯酚和甲醛缩聚反应;所得料液较为稳定,说明硼酸与树脂有一定的结合,否则硼酸不能稳定全溶。减压蒸馏的作用是去除部分水分和绝大部分末反应的甲醛、苯酚,之后料液的固含量或浓度提高,甲醛、苯酚含量可降低到如0.1wt.%以下,可降低步骤(3)操作中甲醛、苯酚的挥发污染。

36.步骤(2)所得硼钛改性的酚醛树脂预聚液呈红褐色半透明,无可见固体物,有一定粘度,光线照射可见光路即具有丁达尔效应,密闭存放4h内无可见变化,所得石墨基复合材料的性能优良;但密闭存放10h后硼钛改性的酚醛树脂预聚液透明度变差,所得石墨基复合材料的性能变差。步骤(2)中的反应主要是钛酸四乙酯的水解反应,所得料液的情况说明生成的钛酸或偏钛酸与硼改性的酚醛树脂预聚液形成了稳定的结合,是一种4h内稳定的胶体。

37.步骤(3)中,石墨粉与硼钛改性的酚醛树脂预聚液混合均匀、捏合、挤条成型、干燥、固化后的圆柱条,及焙烧后所得圆柱条形半成品,都是表面光洁、质地均匀良好、具有一定强度,圆柱条形半成品的表面、断面都无可见白点。所述隔绝空气和600-700℃焙烧的恒温阶段主要发生酚醛树脂的炭化;在该阶段的后期几乎无烟,说明形成了在该隔绝空气和温度600-700℃条件下较为稳定、不易挥发、粒度极细的硼钛复合氧化物,但步骤(2)不加钛时在该阶段的后期有较多烟尘生成,即存在氧化硼的挥发问题。挤条成型使所述干燥、固化、600-700℃炭化焙烧的效果更好,所得半成品料的密度较大、质量较均匀。

38.步骤(5)所得石墨基复合材料,表面光洁、质地均匀良好、无可见裂纹,抗压强度≥120mpa甚至≥150mpa,抗弯强度≥50mpa甚至≥75mpa,肖氏硬度70左右,气孔率≤0.6%,摩擦系数≤0.16,进行精密机械磨削处理后易于稳定达到1.6μm的表面光洁度,兼具高耐磨性和低摩擦系数;且在所述含有氯化氢、氟化氢等强腐蚀性成分、具有一定温度如250℃以上,还含少量水蒸气、微量氧气或微量氯气中的一种或多种的真空气流中具有较高的耐侵蚀性能。

39.从步骤(1)-(3)的配料和操作情况及步骤(5)所得石墨基复合材料的性能情况可知,步骤(4)中生成了显著提高石墨材料的强度和耐腐蚀性的二硼化钛。二硼化钛在所述石墨基复合材料中高度分散,起到石墨烧结助剂的作用,降低了材料的气孔率,提高了材料的致密度、强度和耐磨性等;二硼化钛起到所述作用的方式,主要是与热压烧结后石墨微晶表面的几乎全部的缺陷点位尤其是边缘的缺陷点位形成化学键合,提高了这些缺陷点位的耐腐蚀性,而这些缺陷点位通常是石墨微晶最易受到所述强腐蚀性成分腐蚀的点位和腐蚀起始点,从而对提高石墨基复合材料的耐腐蚀性起到重要作用。二硼化钛具有六方(alb2)的晶体结构,具有很高的热稳定性和耐腐蚀性,在所述含有氯化氢、氟化氢等强腐蚀性成分、具有一定温度如250-400℃,还含少量水蒸气、微量氧气或微量氯气中的一种或多种的真空气流中较为稳定;其熔点2980℃左右,有很高的硬度,在空气中抗氧化温度可达1000℃,比碳化硼(熔点2350℃左右)的热稳定性、耐腐蚀性高得多。

40.步骤(4)中,物料在1450-1500℃恒温2-5h是二硼化钛的主要生成阶段,若不在1450-1500℃恒温而直接升温到1650-1700℃恒温则所得石墨基复合材料的整体性能变得很差,强度显著降低,进行精密机械磨削处理后较难达到1.6μm的表面光洁度,摩擦系数显著提高。在1650-1700℃恒温是制备二硼化钛粉料的常规工业生产条件,其制备的二硼化钛微晶的尺寸过大,不利于在后续2400-2500℃恒温时二硼化钛的大量挥发和再沉积。

41.在2400-2500℃恒温2-4h的作用是使已生成的二硼化钛大量挥发和再沉积,从而获得更广泛的分布,更好地起到对石墨在高温高压结晶过程中的助烧作用,并与热压烧结后石墨微晶表面的几乎全部的缺陷点位尤其是边缘的缺陷点位形成稳定的化学键合,从而提高这些缺陷点位的耐腐蚀性;省去该操作时所得石墨基复合材料的整体性能变差,强度降低,耐腐蚀性显著降低。

42.在1400-2500℃的升温、恒温阶段维持1-10pa真空也很关键,对二硼化钛的生成、挥发、再沉积、键合影响较大;若维持如30pa真空,则所得石墨基复合材料的整体性能变差,裂纹增多,强度降低,进行精密机械磨削处理后不易稳定达到1.6μm的表面光洁度,摩擦系数也会提高,原因是在2400-2500℃恒温时二硼化钛的挥发量即再沉积量显著降低。

43.步骤(3)中,若用未改性的酚醛树脂预聚液替代所述硼钛改性的酚醛树脂预聚液,所得半成品料再用于步骤(4),同时配以相当量的二硼化钛商品粉料,则所得材料较难达到本发明石墨基复合材料的性能情况,包括整体性能变差,强度降低,进行精密机械磨削处理后不易稳定达到1.6μm的表面光洁度,摩擦系数也会提高。

44.本发明的石墨基复合材料可进一步通过精密的机械车削、研磨制备高耐蚀干式真空泵的主要部件,如爪型干式真空泵和螺杆型干式真空泵的泵腔、爪型转子对和螺杆,以及主要辅件如密封件;用这些部件、附件装配制成的干式真空泵在所述含有氯化氢、氟化氢等强腐蚀性成分、温度≤400℃如250-400℃,还含少量水蒸气、微量氧气或微量氯气中的一种

或多种的真空气流中具有足够高的耐侵蚀性能和较长的使用寿命;当被抽气流中还含尘时,所述部件、辅件表面层的粗化、强度下降速度、磨损速度也都较慢,避免导致真空泵抽气能力的较快下降,仍能保证干式真空泵的使用寿命。

45.所述高耐蚀干式真空泵的被抽气流中,可包含氯化氢和/或氟化氢≤20%体积,以及水蒸气≤10%体积、氧气≤300ppmv、氯气≤100ppmv等强腐蚀性成分;所述被抽气流的绝对压力可高至2000pa即≤2000pa。

46.本发明的有益效果如下:1、本发明的石墨基复合材料具有120mpa以上的抗压强度和50mpa以上的抗弯强度,进行精密机械磨削处理后易于稳定达到1.6μm的表面光洁度;且在所述含有氯化氢、氟化氢等强腐蚀性成分、具有一定温度如250℃以上,还含少量水蒸气、微量氧气或微量氯气中一种或多种的真空气流中具有足够高的耐侵蚀性能和较长的使用寿命;适用于制作所述高耐蚀干式真空泵的核心部件,如爪型干式真空泵和螺杆型干式真空泵的泵腔、爪型转子对和螺杆,以及主要辅件如密封件。

47.2、由石墨基复合材料切割、车削、研磨制得的泵腔、爪型转子对和螺杆,分别装配成变频电机驱动的爪型干式真空泵和螺杆型干式真空泵,在抽取温度≤400℃、含氯化氢和/或氟化氢≤20%体积,以及水蒸气≤10%体积、氧气≤300ppmv、氯气≤100ppmv的气流工业真空系统应用中,可具有5000h以上的运行寿命。

附图说明

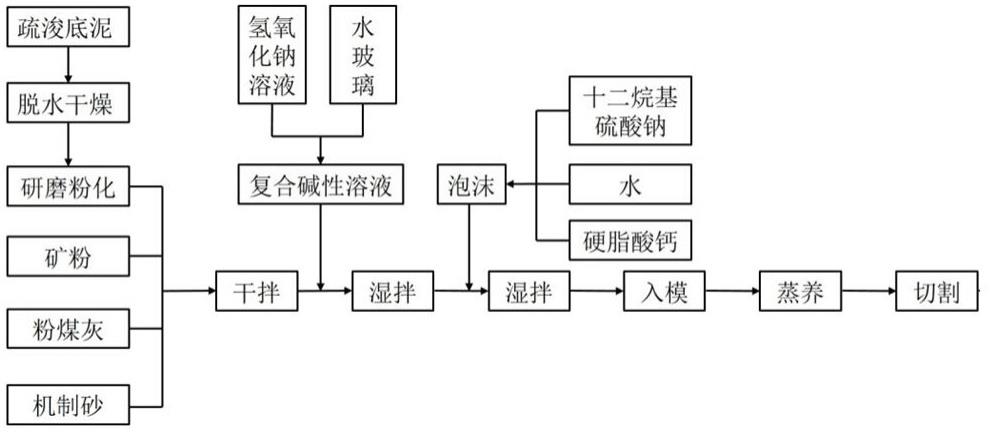

48.图1是本发明的工艺流程图。

具体实施方式

49.以下结合实施例对本发明做进一步描述。

50.实施例1(1)反应器经氮气置换后,加入水1400g、硼酸200g、37wt.%浓度的甲醛水溶液1600g和苯酚1000g,密闭反应器,在持续搅拌和冷凝回流条件下,先升温到72℃反应60min,再升温到88℃反应3h;减压蒸馏2.1h至固含量40wt.%(馏出的水溶液处理后排放),冷却至35℃,排入塑料桶密闭保存,得到硼改性的酚醛树脂预聚液3135g;(2)搅拌反应器经氮气置换后,加入硼改性的酚醛树脂预聚液1500g和钛酸四乙酯168g(b与ti摩尔比为2.1:1),密闭反应器,持续搅拌,在25℃反应45h,得到硼钛改性的酚醛树脂预聚液,并取1200g立即用于步骤(3),其余密闭保存并进行稳定性测试;(3)在小型混捏机中,加入石墨粉(质量纯度≥99.9%,平均粒径22μm,比表面积18m2/g,振实密度0.38g/ml)3000g和硼钛改性的酚醛树脂预聚液1200g(石墨粉与硼钛改性的酚醛树脂预聚液的质量比为100:40),混合均匀并捏合成块状,再在挤条机成型,得到φ5mm的圆柱条,混合、捏合和挤条过程的总时间为1.6h;圆柱条在空气条件下依次进行120℃干燥3h和200℃固化1h,再装入10l转筒式炭化炉,氮气置换后,控制氮气(纯度99.9%)流量1.5l/min,以10l/min的速率升温到700℃,恒温焙烧2h后停止加热,自然冷却至室温,经锤式粉碎机处理至过60目筛,得到半成品料3370g,测振实密度0.71g/ml;(4)取半成品料460g装入真空热压炉,炉膛抽真空至80pa(绝对压力),料压加至

45mpa;以25℃/min速率升温至1475℃,恒温3h;再以10℃/min速率升温至2450℃,恒温4h后停止加热,先以10℃/min速率降温至1200℃,再以15℃/min速率降温至150℃后出炉,得到尺寸φ80x53mm的圆柱形料块(456g);其中,在700-1400℃时维持80pa的炉膛真空,在1400-2500℃时维持5pa的炉膛真空,在降温阶段至出炉前维持60pa以下的炉膛真空,出炉时先切出真空系统,再充入氮气至常压;在降温至1000℃之前将料压维持在45mpa,在降温至1000℃之后将料压以0.10mpa/℃的速率卸去;(5)出炉块料切削去除表层后得到石墨基复合材料。

51.其中,步骤(1)所得硼改性的酚醛树脂预聚液,呈红褐色透明,无可见固体物,有一定粘度,用激光笔(光线波长650nm,深红色,功率5mw,以下测试中也采用该激光笔)照射可见较低亮度的透射光路即具有轻微的丁达尔效应;用多种方法测试储存期在3个月以上。

52.步骤(2)所得硼钛改性的酚醛树脂预聚液,呈红褐色半透明,无可见固体物,有一定粘度,用激光笔照射可见较高亮度的透射光路即具有明显的丁达尔效应,密闭存放4h内无可见变化,但密闭存放10h后透明度变差,激光笔照射时不能透射。步骤(2)的反应主要是钛酸四乙酯的水解反应,所得料液的情况说明生成的钛酸或偏钛酸与硼钛改性的酚醛树脂预聚液形成了稳定的结合,是一种4h内稳定的胶体;硼改性的酚醛树脂预聚液与钛酸四乙酯的反应过程中,料液由乳浊液逐渐变为半透明。

53.步骤(3)中,石墨粉与硼钛改性的酚醛树脂预聚液混合均匀、捏合、挤条成型、干燥、固化后的圆柱条,及焙烧后所得圆柱条形半成品,都是表面光洁、质地均匀良好、具有一定强度,圆柱条形半成品的表面、断面都无可见白点。所述通氮气和700℃焙烧的恒温阶段主要发生酚醛树脂的炭化;在该恒温阶段初期略有烟生成,后期几乎无烟,说明形成了在该通氮气和700℃条件下较为稳定、不易挥发、粒度极细的硼钛复合氧化物。

54.步骤(4)中,真空热压炉装入所述460g半成品料前,将炉外壳即冷却水夹层的内壁清理至洁净和真空系统前置过滤器的滤棉(预先染成绿色)换新;出炉后检查所述内壁洁净度的变化情况和所述滤棉的集尘情况,发现沾染量、集尘量可以忽略不计,由此可知所述460g半成品料在所述热压过程中向外挥发并凝结的损失量极少。

55.步骤(5)所得石墨基复合材料质地均匀良好、无可见裂纹;切割取样测抗压强度138mpa,抗弯强度59mpa,肖氏硬度71,气孔率0.5%,摩擦系数0.14;切割取样进行精密机械磨削处理,制成2个60x20x5mm的试片,所包括的4个60x20mm磨削面全部达到1.6μm的表面光洁度,并将该2个试片用于耐腐蚀性测试。所述各测试样的切割、抛光、磨削过程中,样品或样片也都是表面光洁、质地均匀良好、无可见裂纹,未发生意外碎断,机械加工的成功率为100%。

56.所得石墨基复合材料中,二硼化钛的含量为1.1wt.%。

57.实施例2步骤(1)中水用量改为1500g,硼酸用量改为220g,反应条件改为先升温到75℃反应40min,再升温到84℃反应4h,得到硼改性的酚醛树脂预聚液3150g;步骤(2)中b与ti摩尔比为2.3:1,反应条件改为35℃反应25h;步骤(3)中硼钛改性的酚醛树脂预聚液用量改为1350g(石墨粉与硼钛改性的酚醛树脂预聚液的质量比为100: 45);步骤(4)中热压处理改为:真空热压炉的炉膛抽真空至100pa,料压加至60mpa;以30℃/min速率将料温升至1500℃,恒温2h;再以15℃/min速率将料温升至2500℃,恒温2h后停止加热,降温至150℃以下后

出炉;其中,在700-1400℃时维持100pa的炉膛真空,在1400-2500℃时维持10pa的炉膛真空,在降温阶段至出炉前维持60pa以下的炉膛真空;在降温至1100℃之前将料压维持在60mpa,在降温至1100℃之后将料压以0.12mpa/℃的速率卸去;其它步骤同实施例1。

58.步骤(5)所得石墨基复合材料质地均匀良好、无可见裂纹;切割取样测抗压强度131mpa,抗弯强度54mpa,肖氏硬度70,摩擦系数0.13;切割取样进行精密机械磨削处理,制成2个60x20x5mm的试片,所包括的4个60x20mm磨削面全部达到1.6μm的表面光洁度,并将该2个试片用于耐腐蚀性测试。所述各测试样的切割、抛光、磨削过程中,样品或样片也都是表面光洁、质地均匀良好、无可见裂纹,未发生意外碎断,机械加工的成功率为100%。

59.所得石墨基复合材料中,二硼化钛的含量为1.31wt.%。

60.实施例3步骤(1)中水用量改为1300g,硼酸用量改为250g,反应条件改为先升温到77℃反应30min,再升温到86℃反应3.5h,得到硼改性的酚醛树脂预聚液3144g;步骤(2)中钛酸四乙酯用量改为 200g(b与ti摩尔比为2.2:1),反应条件改为40℃反应20h;步骤(3)中硼钛改性的酚醛树脂预聚液用量改为1500g(石墨粉与硼钛改性的酚醛树脂预聚液的质量比为100: 50);步骤(4)中热压处理改为:真空热压炉的炉膛抽真空至60pa,料压加至30mpa;以20℃/min速率将料温升至1450℃,恒温5h;再以12℃/min速率将料温升至2400℃,恒温3h后停止加热,降温至150℃以下后出炉;其中,在700-1400℃时维持60pa的炉膛真空,在1400-2500℃时维持1pa的炉膛真空,在降温阶段至出炉前维持60pa以下的炉膛真空;在降温至1050℃之前将料压维持在30mpa,在降温至1050℃之后将料压以0.05mpa/℃的速率卸去;其它步骤同实施例1。

61.步骤(5)所得石墨基复合材料质地均匀良好、无可见裂纹;切割取样测抗压强度156mpa,抗弯强度77mpa,肖氏硬度74,气孔率0.4%,摩擦系数0.16;切割取样进行精密机械磨削处理,制成2个60x20x5mm的试片,所包括的4个60x20mm磨削面全部达到1.6μm的表面光洁度,并将该2个试片用于耐腐蚀性测试。所述各测试样的切割、抛光、磨削过程中,样品或样片也都是表面光洁、质地均匀良好、无可见裂纹,未发生意外碎断,机械加工的成功率为100%。

62.所得石墨基复合材料中,二硼化钛的含量为1.7wt.%。

63.实施例4步骤(4)中,在升温至1475℃并恒温之前,先在1415℃恒温1.5h;其它步骤同实施例1。

64.步骤(5)所得石墨基复合材料质地均匀良好、无可见裂纹;切割取样测抗压强度142mpa,抗弯强度66mpa,肖氏硬度73,摩擦系数0.13;切割取样进行精密机械磨削处理,制成2个60x20x5mm的试片,所包括的4个60x20mm磨削面全部达到1.6μm的表面光洁度,并将该2个试片用于耐腐蚀性测试。所述各测试样的切割、抛光、磨削过程中,样品或样片也都是表面光洁、质地均匀良好、无可见裂纹,未发生意外碎断,机械加工的成功率为100%。

65.所得石墨基复合材料中,二硼化钛的含量为1.12wt.%。

66.在所述1415℃恒温1.5h的阶段,生成大量的二硼化钛晶种或前驱物,使1475℃恒温3h阶段生成的二硼化钛微晶更细小且分布均匀,之后在升温至2450℃并恒温4h阶段的挥发和再沉积、助烧效果更好,从而使所得石墨基复合材料具有更好的整体性能。

67.实施例5步骤(4)中,在2450℃恒温4h中前1.5h采用并维持35mpa压力,之后维持55mpa压力;其它步骤同实施例4。

68.步骤(5)所得石墨基复合材料质地均匀良好、无可见裂纹;切割取样测抗压强度163mpa,抗弯强度78mpa,肖氏硬度75,摩擦系数0.13;切割取样进行精密机械磨削处理,制成2个60x20x5mm的试片,所包括的4个60x20mm磨削面全部达到1.6μm的表面光洁度,并将该2个试片用于耐腐蚀性测试。所述各测试样的切割、抛光、磨削过程中,样品或样片也都是表面光洁、质地均匀良好、无可见裂纹,未发生意外碎断,机械加工的成功率为100%。

69.所得石墨基复合材料中,二硼化钛的含量为1.09wt.%。

70.在2450℃恒温4h中前1.5h阶段采用并维持35mpa压力使得石墨粉间孔道通畅,二硼化钛微晶的挥发和再沉积效果更好,在之后的2450℃恒温阶段采用并维持55mpa压力可让二硼化钛发挥更好的助烧作用。

71.实施例6步骤(4)中,在1400-2500℃时维持2pa的炉膛真空;其它步骤同实施例5。

72.步骤(5)所得石墨基复合材料质地均匀良好、无可见裂纹;切割取样测抗压强度167mpa,抗弯强度80mpa,肖氏硬度75,摩擦系数0.12;切割取样进行精密机械磨削处理,制成2个60x20x5mm的试片,所包括的4个60x20mm磨削面全部达到1.6μm的表面光洁度,并将该2个试片用于耐腐蚀性测试。所述各测试样的切割、抛光、磨削过程中,样品或样片也都是表面光洁、质地均匀良好、无可见裂纹,未发生意外碎断,机械加工的成功率为100%。

73.所得石墨基复合材料中,二硼化钛的含量为1.13wt.%。

74.实施例7步骤(4)中,升温至2450℃改为升温至2500℃;其它步骤同实施例5。

75.步骤(5)所得石墨基复合材料质地均匀良好、无可见裂纹;切割取样测抗压强度171mpa,抗弯强度76mpa,肖氏硬度74,摩擦系数0.15;切割取样进行精密机械磨削处理,制成2个60x20x5mm的试片,所包括的4个60x20mm磨削面全部达到1.6μm的表面光洁度,并将该2个试片用于耐腐蚀性测试。所述各测试样的切割、抛光、磨削过程中,样品或样片也都是表面光洁、质地均匀良好、无可见裂纹,未发生意外碎断,机械加工的成功率为100%。

76.所得石墨基复合材料中,二硼化钛的含量为1.11wt.%。

77.实施例8委托具有所需设备条件和加工能力的某石墨制品生产企业,按实施例6的方法,生产大块状的石墨基复合材料共6块,尺寸为400x400x400mm。所得6块石墨基复合材料,外表面都呈现为质地均匀良好、无可见裂纹;分别切割,从内外、边角等位置取样多个,测抗压强度≥152mpa,抗弯强度≥75mpa,肖氏硬度73左右,摩擦系数≤0.14,样品进行精密机械磨削处理,制成2个60x20x5mm的试片,所包括的4个60x20mm磨削面全部达到1.6μm的表面光洁度,并将该2个试片用于耐腐蚀性测试。所述各测试样的切割、抛光、磨削过程中,样品或样片也都是表面光洁、质地均匀良好、无可见裂纹,未发生意外碎断,机械加工的成功率为100%。

78.对比例1省去步骤(2),其它步骤同实施例1。

79.步骤(3)中,在所述氮气和700℃焙烧的恒温阶段的后期,有较多烟尘生成,即存在氧化硼的挥发问题。

80.步骤(4)中,根据出炉后检查所述内壁洁净度的变化情况和所述滤棉的集尘情况,发现半成品料在所述热压过程中有一定的向外挥发并凝结的损失量。

81.步骤(5)所得石墨基复合材料,切割取样测抗压强度105mpa,抗弯强度47mpa,肖氏硬度68,摩擦系数0.18;切割取样进行精密机械磨削处理,制成2个60x20x5mm的试片,所包括的4个60x20mm磨削面较难达到1.6μm的表面光洁度,并将该2个试片用于耐腐蚀性测试。

82.所得石墨基复合材料中,含碳化硼且颗粒较大,不含二硼化钛。

83.对比例2按实施例1的步骤(1)制备硼改性的酚醛树脂预聚液,区别在于步骤(1)中硼酸的用量改为400g。

84.结果所得硼改性的酚醛树脂预聚液中有较多不溶物,其为未结合到树脂中的硼酸。

85.对比例3按实施例1的步骤(2)制备硼钛改性的酚醛树脂预聚液,区别在于步骤(2)中钛酸四乙酯的用量改为141g(b与ti摩尔比为2.5:1)。

86.结果所得硼钛改性的酚醛树脂预聚液中有较多易沉降的不溶物。

87.对比例4步骤(4)中将1475℃恒温3h改为1675℃恒温3h,其它步骤同实施例1。

88.步骤(5)所得石墨基复合材料,切割取样测抗压强度87mpa,抗弯强度41mpa,肖氏硬度65,进行精密机械磨削处理后较难达到1.6μm的表面光洁度。分析原因是所得二硼化钛微晶的尺寸过大,不利于在后续2450℃恒温时二硼化钛的大量挥发和再沉积。

89.对比例5步骤(4)中将2450℃恒温4h改为2300℃恒温4h,其它步骤同实施例1。

90.步骤(5)所得石墨基复合材料的,切割取样测抗压强度93mpa,抗弯强度45mpa。

91.对比例6步骤(4)中将2450℃恒温4h改为2600℃恒温4h,其它步骤同实施例1。

92.步骤(5)所得石墨基复合材料,切割取样测抗压强度146mpa,抗弯强度61mpa,进行精密机械磨削处理后较难达到1.6μm的表面光洁度。分析原因是所得二硼化钛微晶和石墨片的尺寸过大。

93.对比例7步骤(4)中在1400-2500℃时维持5pa的炉膛真空改为维持30pa的炉膛真空,其它步骤同实施例1。

94.步骤(5)所得石墨基复合材料,切割取样测抗压强度117mpa,抗弯强度43mpa,有裂纹,进行精密机械磨削处理后较难达到1.6μm的表面光洁度。说明该阶段的真空度对二硼化钛的生成、挥发、再沉积、键合影响较大。

95.对比例8步骤(3)中将硼钛改性的酚醛树脂预聚液改为未改性的酚醛树脂预聚液1200g和商品二硼化钛粉料40g(质量纯度≥98%,平均粒径2.7μm,振实密度0.69g/ml),其它步骤同

实施例1。

96.步骤(5)所得石墨基复合材料,切割取样测抗压强度94mpa,抗弯强度38mpa,有裂纹,进行精密机械磨削处理后较难达到1.6μm的表面光洁度。

97.对比例9步骤(1)中将硼酸200g改为乙酸30g,其它步骤同实施例1。

98.步骤(5)所得石墨基复合材料,切割取样测抗压强度129mpa,抗弯强度58mpa。切割取样进行精密机械磨削处理,制成2个60x20x5mm的试片,所包括的4个60x20mm磨削面较难达到1.6μm的表面光洁度,将该2个试片用于耐腐蚀性测试。

99.所得石墨基复合材料中,含碳化钛且颗粒较大,不含二硼化钛。

100.对比例10按cn112142469a实施例1的方法并采用本发明实施例1的真空热压炉(装料500g)制备石墨基复合材料。

101.所得石墨基复合材料切割取样测抗压强度40mpa,抗弯强度25mpa。切割取样进行精密机械磨削处理,制成2个60x20x5mm的试片,所包括的4个60x20mm磨削面可达到1.6μm的表面光洁度,并将该2个试片用于耐腐蚀性测试。

102.所得石墨基复合材料中,含碳化硼,不含二硼化钛。

103.耐腐蚀性测试:将以上实施例1-8及对比例1、9、10中制成的60x20x5mm试片,各取1个,分别安装在耐腐蚀性测试装置的恒温室进行测试。测试气流条件为:气流成分为氯化氢3%体积、氟化氢10%体积、水蒸气5%体积、氧气300ppmv、氯气100ppmv,气流绝对压力1000pa,气流速率0.1m/s。

104.先在350℃温度条件下测试1000h,检查表面光洁度的变化情况。结果是实施例1-8试片的表面光洁度没有可见变化,对比例1、9、10试片的表面光洁度显著降低。

105.再在400℃温度条件下测试1000h,检查表面光洁度的变化情况。结果是实施例1-8试片的表面光洁度有可见变化但较轻微;对比例1、9、10试片的表面光洁度则变得很差,腐蚀情况严重。

106.最后在420℃温度条件下进行加速老化测试1000h,检查表面光洁度的变化情况。结果是实施例1-8试片的表面光洁度有可见变化但仍较轻微,从表面光洁度的具体变化情况判断各试片的耐腐蚀性从优到良的顺序是实施例6、5、8、7、4、1、2、3;对比例1、9、10试片的表面发生翘曲,严重腐蚀。

107.应用测试:将实施例8所得大块状石墨基复合材料切割、车削、研磨制得爪型干式真空泵的泵腔和爪型转子对及螺杆型干式真空泵的泵腔和一对螺杆各一套(表面光洁度的精度为1.6μm),并分别装配成变频电机驱动的爪型干式真空泵、螺杆型干式真空泵。

108.被抽气流中主要成分包括氯化氢2-5%体积、氟化氢10-12%体积、水蒸气3-6%体积、氧气100-300ppmv、氯气60-100ppmv,被抽气流的绝对压力80-85pa、温度370-400℃。真空泵排气压力2000-2050pa。

109.所述爪型干式真空泵和螺杆型干式真空泵在连续运行2000h的过程中,运行正常、平稳,噪音、电耗、泵腔温度都未升高;继续运行至4000h的过程中,运行仍正常、平稳;运行

至4000h时噪音上升都≤1db,电耗上升都≤3%,泵腔温度上升都≤5℃;继续运行至5000h的过程中,运行仍正常、平稳;运行至5000h时噪音上升都≤2db,电耗上升都≤6%,泵腔温度上升都≤8℃。

110.所述5000h的运行结束后,将所述爪型干式真空泵和螺杆型干式真空泵分别拆开,检查泵腔、爪型转子、螺杆接触被抽气流的表面,表面光洁度达到3.2μm等级。

111.上述应用测试结果表明,采用本发明石墨基复合材料制备的干式真空泵的主要部件,在所述含有氯化氢、氟化氢等强腐蚀性成分及少量水蒸气、微量氧气或微量氯气中的一种或多种、温度≤400℃的真空气流中,具有足够高的耐侵蚀性能和较长的使用寿命。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。