1.本发明属于智能制造领域,更具体地,涉及一种单股螺旋骨架式光缆骨架槽槽内缺陷在线检测方法。

背景技术:

2.骨架式光缆以光纤组装密度高、无油膏填充、抗侧压性能好、防潮性能优越、接续方便等优点越来越受到施工单位及广大用户的青睐。骨架式光缆的特点是具备具有骨架槽的骨架,骨架槽是否满足设计标准,是影响骨架式光缆性能的重要因素。

3.骨架生产时,在生产线的固定截面上,参股螺旋骨架槽的位置沿单向持续匀速旋转。目前对于单股螺旋骨架槽无法进行在线的槽内缺陷检测。

技术实现要素:

4.针对现有技术的以上缺陷或改进需求,本发明提供了一种单股螺旋骨架式光缆骨架槽槽内缺陷在线检测方法,其目的在于通过在在生产线方向不同横截面内布设多个槽内缺陷检测探头,分别对不同区段的骨架槽进行槽内缺陷检测,使多个不同区段覆盖所述骨架槽的轴向待检测区域,采用槽内缺陷检测探头往复运动实现对单股螺旋骨架槽槽内缺陷在线检测,由此解决对单股螺旋骨架槽槽内缺陷在线检测时,由于检测探头的布线而不能持续跟随骨架槽旋转,导致无法实现单股螺旋骨架槽无法进行在线的槽内缺陷检测的技术问题。

5.为实现上述目的,按照本发明的一个方面,提供了一种单股螺旋骨架式光缆骨架槽槽内缺陷在线检测方法,包括以下步骤:

6.在生产线方向不同横截面内布设多个槽内缺陷检测探头;

7.对于任一缺陷检测探头,使其在预定的生产线截面沿周向周期性往复运动,在一个周期内依次完成以下四个冲程:

8.耦合冲程,缺陷检测探头由初始位置静止状态沿周向正向加速,直至角速度达到v0且与某一骨架槽正对,维持恒定的角速度v0与骨架槽保持正对,完成与骨架槽的耦合;正常工作时,生产线任一横截面内骨架槽以恒定的角速度v0沿周向正向运动;

9.检测冲程,缺陷检测探头维持恒定的角速度v0与骨架槽保持正对,同步运动,缺陷检测探头进行槽内缺陷检测;

10.脱耦冲程,缺陷检测探头由沿周向正向以恒的角速度v0运动沿正向减速直至静止,与其耦合的骨架槽脱离;

11.复位冲程,缺陷检测探头沿周向反向运动至初始位置并恢复静止状态;

12.对于任一骨架槽,多个布设在不同生产线横截面内的缺陷检测探头在检测冲程分别对相应数量的多个不同区段的骨架槽进行槽内缺陷检测;所述多个不同区段覆盖所述骨架槽的轴向待检测区域。

13.优选地,所述单股螺旋骨架式光缆骨架槽槽内缺陷在线检测方法,其耦合冲程缺

陷检测探头与骨架槽正对后使缺陷检测探头沿径向靠近骨架运动到预设的工作位置。

14.优选地,所述单股螺旋骨架式光缆骨架槽槽内缺陷在线检测方法,其缺陷检测探头伸入骨架槽内预设位置。

15.优选地,所述单股螺旋骨架式光缆骨架槽槽内缺陷在线检测方法,其所述检测冲程覆盖圆弧角度在优选在

16.优选地,所述单股螺旋骨架式光缆骨架槽槽内缺陷在线检测方法,其使缺陷检测探头沿径向原理骨架运动到预设的待机位置,然后使缺陷检测探头与其耦合的骨架槽脱离。

17.优选地,所述单股螺旋骨架式光缆骨架槽槽内缺陷在线检测方法,其缺陷检测探头收回到骨架槽外侧。

18.优选地,所述单股螺旋骨架式光缆骨架槽槽内缺陷在线检测方法,其所述多个不同区段具有重叠区域。

19.优选地,所述单股螺旋骨架式光缆骨架槽槽内缺陷在线检测方法,其所述重叠区域不超过区段长度的1/3。

20.优选地,所述单股螺旋骨架式光缆骨架槽槽内缺陷在线检测方法,其在生产线方向同一横截面内,布设骨架槽数量相应的槽内缺陷检测探头;所述槽内缺陷检测探头圆周均匀分布。

21.优选地,所述单股螺旋骨架式光缆骨架槽槽内缺陷在线检测方法,其所述槽内缺陷检测探头的信号连接线和/或电源连接线,接口设置在轴向的环形支架上;所述槽内缺陷检测探头由环形支架带通,同步运动,同时周期性的依次完成耦合冲程、检测冲程、脱耦冲程和复位冲程。

22.总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

23.本发明通过使缺陷检测探头沿周向与生产中的骨架槽同步,从而实现骨架槽槽内缺陷的在线检测,避免了骨架槽只有在生产完成后进行后置检测,智能报废产品导致的经济损失,提高产品质量。同时采用探头进行往复运动,与骨架槽周期性的耦合脱耦,避免了由于探头持续围绕生产线周向转动而不能复位导致的布线缠绕问题,才有多组探头进行轴向覆盖,避免骨架槽有遗漏区段,对骨架槽待检测区段进行全面检测,提高检测的可靠性。

附图说明

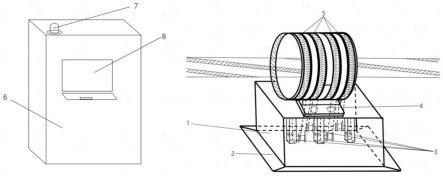

24.图1是本发明实施例提供的单股螺旋骨架式光缆骨架槽槽内缺陷在线检测方法实现装置图;

25.图2是本发明实施例骨架和检测装置相对位置示意图;

26.图3是本发明实施例缺陷检测探头在一个周期内的行进轨迹示意图;

27.图4是本发明实施例缺陷检测探头与骨架槽的耦合的局部示意图;

28.图5是本发明实施例缺陷检测探头径向运动伸入骨架槽内与槽口相平的示意图;

29.图6是本发明实施例多个缺陷检测探头覆盖骨架槽的侧面展开示意图。

30.在所有附图中,相同的附图标记用来表示相同的元件或结构,其中:1为箱体、2为

基座,3为电机,4为支架,5为环形支架,每个环形支架上设置有6个槽内缺陷检测探头,6为控制柜,7为报警系统,8为视觉显示系统,9为槽内缺陷检测探头。

具体实施方式

31.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

32.在本发明中,以骨架生产线中轴为轴向,以绕生产线中轴的方向为圆周方向即周向,圆周的半径方向为径向;在周向上以单螺旋骨架槽在生产线任一横截面内的运动方向为正向,以其相反方向为负向;正常工作时,生产线任一横截面内骨架槽以恒定的角速度v0沿周向正向运动。

33.本发明提供了一种单股螺旋骨架式光缆骨架槽槽内缺陷在线检测方法,包括以下步骤:

34.在生产线方向不同横截面内布设多个槽内缺陷检测探头;

35.对于任一缺陷检测探头,使其在预定的生产线截面沿周向周期性往复运动,在一个周期内依次完成以下四个冲程:

36.耦合冲程,缺陷检测探头由初始位置静止状态沿周向正向加速,直至角速度达到v0且与某一骨架槽正对,维持恒定的角速度v0与骨架槽保持正对,完成与骨架槽的耦合;优选方案,缺陷检测探头与骨架槽正对后使缺陷检测探头沿径向靠近骨架运动到预设的工作位置;具体而言,缺陷检测探头伸入骨架槽内预设位置;

37.检测冲程,缺陷检测探头维持恒定的角速度v0与骨架槽保持正对,同步运动,缺陷检测探头进行槽内缺陷检测;优选方案,所述检测冲程覆盖圆弧角度在优选在圆弧角度过小,则导致布设缺陷检测探头过多,不同探头之间需要覆盖轴向全程骨架槽拼接难度较大;圆弧角度过大则往复运动的跨度越大,对于线缆的劳损越强,使用寿命较短。

38.脱耦冲程,缺陷检测探头由沿周向正向以恒的角速度v0运动沿正向减速直至静止,与其耦合的骨架槽脱离;优选方案,使缺陷检测探头沿径向原理骨架运动到预设的待机位置,然后使缺陷检测探头与其耦合的骨架槽脱离;具体而言,缺陷检测探头收回到骨架槽外侧;

39.复位冲程,缺陷检测探头沿周向反向运动至初始位置并恢复静止状态。

40.对于任一骨架槽,多个布设在不同生产线横截面内的缺陷检测探头在检测冲程分别对相应数量的多个不同区段的骨架槽进行槽内缺陷检测;所述多个不同区段覆盖所述骨架槽的轴向待检测区域。优选方案,所述多个不同区段具有重叠区域,优选所述重叠区域不超过区段长度的1/3。

41.优选方案,在生产线方向同一横截面内,布设骨架槽数量相应的槽内缺陷检测探头;所述槽内缺陷检测探头圆周均匀分布;所述槽内缺陷检测探头的信号连接线和/或电源连接线,接口设置在轴向的环形支架上;所述槽内缺陷检测探头由环形支架带通,同步运

动,同时周期性的依次完成耦合冲程、检测冲程、脱耦冲程和复位冲程。

42.以下为实施例:

43.如图1所示,对于6矩形槽的s螺旋的光缆骨架,在四处生产线横截面内布置设置在环形支架上上的槽内缺陷检测探头组,共计24个槽内缺陷检测探头,一组槽内缺陷检测探头在一个环形支架上均匀布设,间隔角度即

44.本实施例提供过的骨架式光缆骨架槽槽内缺陷在线检测装置,其包括:1为箱体、2为基座,3为电机,4为支架,5为环形支架,每个环形支架上设置有6个槽内缺陷检测探头,6为控制柜,7为报警系统,8为视觉显示系统,9为槽内缺陷检测探头。

45.槽内缺陷检测探头为扫描激光雷达探头,包括输入光纤、扫描激光发射器、反射激光接收器、输出光纤;

46.扫描激光雷达探头正对所述光缆骨架的骨架槽时,所述扫描激光雷达探头的脉冲激光经输入光纤耦合到扫描激光发射器,照射在所述骨架槽内壁,经所述骨架槽内壁反射后被所述反射激光接收器收集,经输出光纤输出。

47.所述输入光纤与所述输出光纤布设在环形支架上。

48.环形支架通过输入光纤与宽光谱光纤放大系统、飞秒光纤激光器相连。所述宽光谱光纤放大系统将飞秒光纤激光器产生的信号光放大后光功率均匀的耦合到扫描激光雷达探头光路中,所述宽光谱光纤放大系统工作带宽1529nm-1569nm,具体结构参见中国专利文献cn112563870a。

49.工作时,首先进行中心加强件穿线,中心加强件沿生产线方向运动,挤出机将骨架材料挤出在中心加强件上,出口模具沿轴向正向以恒定的角速度v0旋转,形成骨架槽。测试段之后,正式生产的骨架为待检测区域,如图2所示。角速度v0为3.14rad/s,生产线运行速度15m/min。

50.每组槽内缺陷检测探头在环形支架的带动下,完成生产线截面沿周向周期性往复运动,环形支架由伺服电机驱动。电机由控制柜的控制单元产生控制信号,支架通过传动装置与电机相连,所述电机带动检测环以骨架生产线轴芯为轴按照预设的周期旋转或往复旋转,如图3所示。

51.图3示意了一个缺陷检测探头在一个周期内的行进轨迹,在一个周期内依次完成以下四个冲程:

52.耦合冲程,缺陷检测探头由初始位置静止状态沿周向正向加速,直至角速度达到v0且与某一骨架槽正对,维持恒定的角速度v0与骨架槽保持正对,完成与骨架槽的耦合,局部示意如图4所示;本实施例采用槽内检测,如图5所示,缺陷检测探头能进行径向运动,缺陷检测探头与骨架槽正对后,缺陷检测探头沿径向靠近骨架伸入骨架槽内与槽口相平的位置,如图5所示;

53.检测冲程,缺陷检测探头维持恒定的角速度v0与骨架槽保持正对,同步运动,缺陷检测探头进行槽内缺陷检测;所述检测冲程覆盖圆弧角度在0.55π。

54.脱耦冲程,缺陷检测探头由沿周向正向以恒的角速度v0运动沿正向减速直至静止,与其耦合的骨架槽脱离;本实施例需要先使缺陷检测探头沿径向原理骨架运动到预设的待机位置,即缺陷检测探头收回到骨架槽外侧,然后使缺陷检测探头的角速度下降直至

静止,避免缺陷检测探头与骨架槽磕碰。

55.复位冲程,缺陷检测探头沿周向反向运动至初始位置并恢复静止状态。

56.对于任一骨架槽,如图6所示(其他骨架槽未标识),不同环形支架轮上的四个缺陷检测探头在检测冲程在一个周期内,分别覆盖0.55π,以10%的重叠率覆盖了一个单向螺旋骨架槽的一个节距,如此每个周期四组探头共同完成了节距内骨架槽的槽内缺陷检测,完整的覆盖了骨架槽的轴向待检测区域。

57.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。