1.本实用新型涉及石膏板成型技术领域,具体为一种石膏纤维板连续式成型压机液压系统。

背景技术:

2.石膏纤维板就是以石膏粉为原料,再通过添加各种纤维材料增加结构强度制造出来的一种建筑板材,可以根据不同的建筑施工的使用需要,通过挤压的方制造出不同的厚度的石膏板,以满足使用的需要。

3.而在制造时,一般采用挤压成型的方式对石膏板进行处理,而基于成型时,就需要使用使用成型模具。

4.在专利文献中:公开了一种石膏板生产用板式成型装置,通过成型板与模口进行石膏板的成型作业,红外测距传感器检测安装板与模板之间的距离,间接测量出石膏板的厚度,根据成型石膏板的厚度进行红外测距传感器的距离设置。

5.但是使用时,红外感应的方式虽然精度高,但是对成型模具的适配不够,同时通过下方的液压装置向上将石膏板顶出,不仅会对刚成型石膏板的外表面造成损伤,且容易使刚成型的石膏板破裂,难以保证石膏板的完整性,因此需要对其进行改进。

6.上述专利文献为:公布号为cn211993457u的中国专利。

技术实现要素:

7.针对现有技术的不足,本实用新型提供一种石膏纤维板连续式成型压机液压系统,用于解决上述背景技术所提出的问题。

8.本实用新型的石膏纤维板连续式成型压机液压系统,包括;

9.底座,所述底座的上方设置有顶板,所述顶板与底座之间设置有一号伸缩件,所述顶板的底部设置有挤压板;

10.所述一号伸缩件驱动所述顶板带动所述挤压板做往复直线运动;

11.所述底座的上方位于两组一号伸缩件之间安装有承重板,所述承重板的上方设置有承托板和安装框;

12.所述安装框的内侧设置有挤压区域,所述挤压区域的内侧设置有组合框,所述组合框的内侧设置的成型模具。

13.作为本实用新型的进一步改进,所述底座的顶部位于两组一号伸缩件之间处设置有两组二号伸缩件,两组所述二号伸缩件的顶部与安装框的底部相连接。

14.作为本实用新型的进一步改进,所述承重板的顶部上方两侧均设有三号伸缩件,所述三号伸缩件的活塞杆与承托板的底部相连接。

15.作为本实用新型的进一步改进,所述组合框的内壁两侧均开设有滑轨,所述滑轨的内侧设置有夹持组件,所述夹持组件的内侧安装有成型模具。

16.作为本实用新型的进一步改进,所述组合框的内侧位于滑轨的内侧设置有调节

杆,所述调节杆的杆体中端套设有滑块,所述滑块与夹持组件的一侧相连接。

17.作为本实用新型的进一步改进,所述承托板与安装框之间保持有固定间距,所述安装框靠近承托板的一侧开设有条形凹槽,且该条形凹槽处安装有密封条,且与承托板的一侧相接触。

18.作为本实用新型的进一步改进,所述承托板的另一侧设置有两个呈对称设置的定位孔,该定位孔与三号伸缩件的活塞杆顶部相连接。

19.与现有技术相比,本实用新型的有益效果如下:

20.本实用新型通过设置的一号伸缩件、二号伸缩件以及三号伸缩件之间的组合,实现对石膏板的成型操作,且在使用时,利用设置的安装框,利用夹持组件即可对成型模具进行夹持,在挤压成型之后,再利用二号伸缩件与三号伸缩件之间的分离,能够迅速的将成型的石膏板分离,且通过成型模具的使用,避免安装红外感应装置的繁琐操作,同时,其厚度完全交由成型模具决定,在成型的时候,能够更好的满足使用的需要,且脱模时,利用二号伸缩件与三号伸缩件即可实现石膏高板与模具的分离。

附图说明

21.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

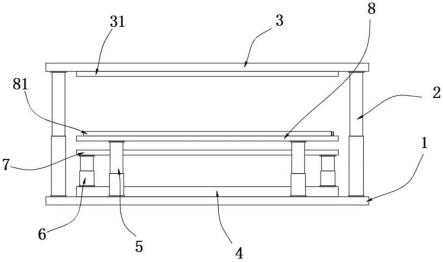

22.图1为本实用新型底座与承托板以及安装框组合结构示意图;

23.图2为本实用新型承托板以及安装框组合俯视结构示意图;

24.图3为本实用新型承托板与安装框组合立体结构示意图;

25.图4为本实用新型承托板与安装框组合正视结构示意图;

26.图5为本实用新型图4中a-a剖面结构示意图;

27.图6为本实用新型承托板与安装框组合另一角度立体结构示意图。

28.图中:1、底座;2、一号伸缩件;3、顶板;4、承重板;5、二号伸缩件;6、三号伸缩件;7、承托板;8、安装框;31、挤压板;71、定位孔;81、组合框;82、调节杆;83、成型模具;84、夹持组件;85、滑轨;86、密封条;87、挤压区域。

具体实施方式

29.以下将以图示揭露本实用新型的多个实施方式,为明确说明起见,许多实物上的细节将在以下叙述中一并说明。然而,应了解到,这些实物上的细节不应用以限制本实用新型。也就是说,在本实用新型的部分实施方式中,这些实物上的细节是非必要的。此外,为简化图示起见,一些习知惯用的结构与组件在图示中将以简单的示意的方式绘示之。

30.另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

31.请参阅图1与图2,本技术提供一种石膏纤维板连续式成型压机液压系统,包括;

32.底座1,所述底座1的上方设置有顶板3,所述顶板3与底座1之间设置有一号伸缩件2,所述顶板3的底部设置有挤压板31;

33.所述一号伸缩件2驱动所述顶板3带动所述挤压板31做往复直线运动;

34.所述底座1的上方位于两组一号伸缩件2之间安装有承重板4,所述承重板4的上方设置有承托板7和安装框8;

35.所述安装框8的内侧设置有挤压区域87,所述挤压区域87的内侧设置有组合框81,所述组合框81的内侧设置的成型模具83。

36.在此实施例中,设置的底座1配合设置的顶板3,在一号伸缩件2的连接下,实现了挤压成型的目的,同时利用一号伸缩件2与设置的顶板3之间的连接,在组合使用的时候,能够带动设置的挤压板31对石膏板进行挤压,从而实现成型,且成型的时候,利用的成型模具83,能够控制成型的厚度,满足使用的需要。

37.请参阅图3与图4,在使用的时候,为保障连接的稳定性,同时为了满足脱模的需要,避免石膏板表面出现破损。

38.基于上述考虑,可以在所述底座1的顶部位于两组一号伸缩件2之间处设置有两组二号伸缩件5,两组所述二号伸缩件5的顶部与安装框8的底部相连接。

39.在此实施例中,设置的二号伸缩件5与设置的一号伸缩件2呈联动的关系,在使用时,安装框8底部与二号伸缩件5组合在一起,使用时即可实现安装框8的上下往复运动,因此即可快速让成型的石膏模板快速的脱离,满足使用的需要。

40.所述承重板4的顶部上方两侧均设有三号伸缩件6,所述三号伸缩件6的活塞杆与承托板7的底部相连接。

41.请参阅图3、图4与图5,在使用的时候,需要让成型的模具稳定安装在安装框8的内侧,同时也需要保障在需要调整时,能够快速的实现调整。

42.基于上述考虑,可以在所述组合框81的内壁两侧均开设有滑轨85,所述滑轨85的内侧设置有夹持组件84,所述夹持组件84的内侧安装有成型模具83。

43.所述组合框81的内侧位于滑轨85的内侧设置有调节杆82,所述调节杆82的杆体中端套设有滑块,所述滑块与夹持组件84的一侧相连接。

44.在此实施例中,设置的滑轨85配合设置的调节杆82在组合使用的时候,调节杆82的转动,即可让滑块带着夹持组件84能够进行往复直线运动,从而实现对不同的成型模具83的夹持需要,满足了不同厚度石膏板的安装。

45.请参阅图5与图6,在使用的时候,为了保障承托板7与安装框8的连接稳定,避免成型时,浆料出现溢出,导致成型质量不合格的问题。

46.基于上述考虑,为避免出现浆料溢出的问题,可以在所述承托板7与安装框8之间保持有固定间距,所述安装框8靠近承托板7的一侧开设有条形凹槽,且该条形凹槽处安装有密封条86,且与承托板7的一侧相接触。

47.在此实施例中,设置的密封条86与设置的承托板7组合在一起,使用时,只需要让承托板7与与安装框8相接触,在接触时,即可通过密封条86实现密封的需要,避免浆料出现溢出的问题。

48.进一步的,为了让承托板7与设置的三号伸缩件6组合在一起,可以在所述承托板7的另一侧设置有两个呈对称设置的定位孔71,该定位孔71与三号伸缩件6的活塞杆顶部相连接。

49.在此实施例中,设置的定位孔71可与三号伸缩件6顶部的活塞杆组合在一起,实现对承托板7的固定需要。

50.以上所述仅为本实用新型的实施方式而已,并不用于限制本实用新型。对于本领域技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原理以内所作的任何修改、等同替换、改进等,均应包括在本实用新型的权利要求范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。