一种用于ebsd检测的取向硅钢样品制备方法

技术领域

1.本发明涉及的是一种用于ebsd检测的取向硅钢样品制备方法,属于硅钢ebsd制样技术领域。

背景技术:

2.电子背散射衍射(ebsd)技术是基于扫描电镜中电子束在倾斜样品表面激发出并形成的衍射菊池带的分析从而确定晶体结构、取向及相关信息的方法。ebsd通过获取和处理样品表面的取向信息,不仅可以获得晶粒大小、形状及分布等形貌信息,还可以获得晶粒取向、相分布、晶界和相界类型、位错密度等信息,对于分析金属材料组织性能的演变机理有重大帮助。

3.硅钢是重要的软磁材料,由于不同取向晶粒达到饱和磁感应强度所需要的磁场强度并不相同,因此硅钢生产过程中晶粒取向的演变尤为重要。ebsd技术作为研究微观织构的主要手段,被硅钢从业者广泛使用。然而由于样品在机械加工过程中不可避免的引入应力,造成衍射花样获取困难,无法得到详细准确的ebsd数据。因此,在进行ebsd检测之前,测试人员需要对待观测的样品进行表面处理,以去除表面的应力层。

4.常用的ebsd制样方式有机械磨抛 电解抛光(比如cn114088502a一种冷轧取向硅钢ebsd用样品电解抛光制样方法)、机械抛光 离子减薄(比如cn106840744a一种低碳钢ebsd分析用样品的制备方法)、机械抛光 化学侵蚀(比如cn105259002a一种高磁感取向硅钢ebsd试样的制备方法)、机械抛光 振动抛光,操作较为复杂,需要使用特殊的化学试剂或精密仪器,对测试人员和制样条件有着较高的要求,导致ebsd的检测难度较高。

技术实现要素:

5.本发明提出的是一种用于ebsd检测的取向硅钢样品制备方法,其目的旨在克服现有技术存在的上述不足,简化操作,降低制备成本。

6.本发明的技术解决方案:一种用于ebsd检测的取向硅钢样品制备方法,包括以下步骤:

7.(1)样品表面粗磨、清洗、烘干:

8.机械加工得到的样品,在纱纸上粗磨去除样品表面锈蚀和机加工过程中引入的油渍,随后进行超声清洗,样品清洗后吹干;

9.(2)样品夹持或焊接/粘结操作:

10.若样品尺寸较小不便手持进行后续磨抛过程,则对样品进行夹持或焊接/粘结铜质导线操作;

11.(3)样品镶嵌:

12.若样品尺寸较小不便手持进行后续磨抛过程,则对样品进行镶嵌操作;

13.(4)使用砂纸逐级进行机械打磨;

14.(5)机械抛光;

15.(6)去应力抛光:

16.采用聚氨酯抛光革,润湿后添加洗手液和50nm抛光剂涂抹均匀后进行抛光;

17.(7)清洗。

18.优选的,为了保证清洗效果,所述的步骤(1)中,清洗溶剂为纯水、无水乙醇或丙酮。

19.优选的,为了方便后续磨抛过程,所述的步骤(2)中,当待观测面宽度较窄时,选用金属试样夹进行夹持,当待观测面厚度较薄时,在试样背部焊接/粘结铜质导线。

20.优选的,同样为了方便后续磨抛过程,所述的步骤(3)中,针对不便手持的小尺寸样品,采用导电镶嵌料进行冷镶嵌或热镶嵌,镶嵌后的样品高度略高于原样品高度。

21.优选的,为了保证冷镶嵌效果,所述的冷镶嵌是在真空冷镶机内凝固。

22.优选的,为了保证磨制效果,所述的步骤(4)具体包括:开始磨制之前,在240目砂纸上进行倒角,打磨样品背部至露出金属部分,然后依次在240目、400目、800目、1000目、1200目、1500目、2000目、3000目砂纸上进行机械打磨,相同粗糙度的砂纸沿某一方向磨制,直到样品表面仅观察到沿该方向的均匀划痕,然后沿垂直的方向继续磨制到样品表面仅观察到沿该垂直方向的均匀划痕,则更换下一等级粗糙度更低的砂纸重复上述操作。

23.优选的,为了保证机械抛光效果,所述的步骤(5)具体包括:依次进行2.5μm和1.0μm金刚石抛光剂的机械抛光,每种粒度的抛光剂均进行互相垂直的两个方向抛光操作。

24.优选的,为了保证去应力效果,所述的步骤(6)中,残余应力较大的样品抛光时间大于30min,无明显残余应力的样品抛光时间大于20min。

25.优选的,为了保证清洗效果,所述的步骤(7)具体包括:在步骤(6)的抛光装置上通入流水,继续抛光1min,随后进行超声清洗,清洗溶剂选用纯水或无水乙醇,样品清洗后迅速吹干,干燥保存。

26.本发明的优点:方法流程设计合理,通过在传统金相制样后增加去应力抛光步骤,制备出ebsd检测解析率≥95%的硅钢试样;具体的,针对硅钢样品普遍较薄的特性,对样品夹持或粘结,通过简单的操作降低了样品镶嵌难度,同时提高了分析过程样品的导电性,避免聚焦困难;采用去应力抛光,区别于现有技术电解抛光、化学腐蚀的ebsd制样方法,无需化学试剂的使用,易于操作,对测试人员的健康和实验环境更加友好;区别于现有技术振动抛光、离子减薄的ebsd制样方法,无需大型精密仪器的使用,降低了制备成本和对实验条件要求;基本原理是通过更加精细的磨抛过程机械去除应力区,操作流程基本等同于金相制样,简单易行,节能高效。

附图说明

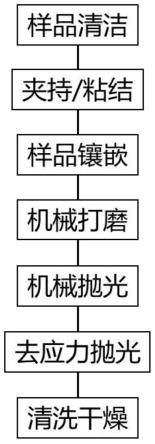

27.图1是本发明用于ebsd检测的取向硅钢样品制备方法的流程图。

28.图2是典型ebsd检测结果图。

具体实施方式

29.下面结合实施例和具体实施方式对本发明作进一步详细的说明。

30.为解决现有技术存在的上述问题,在传统金相制样后增加去应力抛光步骤,得到一种用于ebsd检测的取向硅钢样品制备方法,如图1所示,具体包括以下步骤:

31.(1)样品表面粗磨、清洗、烘干:

32.机械加工得到的样品,应在纱纸上粗磨去除样品表面锈蚀和机加工过程中引入的油渍,随后进行超声清洗,清洗溶剂可以选用纯水,优选无水乙醇、丙酮等有机溶剂,样品清洗后吹干。

33.(2)样品夹持或焊接/粘结操作:

34.夹持或焊接/粘结操作仅针对试样尺寸较小、不便手持进行后续磨抛过程的情况,具体的:

35.针对不便手持的小尺寸样品,当待观测面宽度较窄时,选用试样夹进行夹持,优选金属试样夹;当待观测面厚度较薄时,在试样背部焊接/粘结铜质导线。

36.(3)样品镶嵌:

37.与步骤(2)类似,镶嵌操作仅针对试样尺寸较小、不便手持进行后续磨抛过程的情况,具体的:

38.针对不便手持的小尺寸样品,可采用冷镶嵌或热镶嵌,优选导电镶嵌料,镶嵌后的样品高度略高于原样品高度,其中,冷镶嵌时优选在真空冷镶机内凝固。

39.(4)使用砂纸逐级进行机械打磨:

40.开始磨制之前,在240目砂纸上进行倒角,打磨样品背部至露出金属部分,

41.然后依次在240目、400目、800目、1000目、1200目、1500目、2000目、3000目砂纸上进行机械打磨,

42.相同粗糙度的砂纸沿某一方向磨制,直到样品表面仅观察到沿该方向的均匀划痕,然后沿垂直的方向继续磨制到样品表面仅观察到沿该垂直方向的均匀划痕,则更换下一等级粗糙度更低的砂纸重复上述操作。

43.(5)机械抛光:

44.依次进行2.5μm和1.0μm金刚石抛光剂的机械抛光,与步骤(4)磨制过程相似,每种粒度的抛光剂均进行互相垂直的两个方向抛光操作。

45.(6)去应力抛光:

46.采用聚氨酯抛光革,润湿后添加洗手液和50nm抛光剂涂抹均匀后进行抛光;残余应力较大的样品抛光时间大于30min,无明显残余应力的样品抛光时间大于20min。

47.(7)清洗:

48.在步骤(6)的抛光装置上通入流水,继续抛光1min左右,随后进行超声清洗,清洗溶剂可以选用水,优选无水乙醇,样品清洗后迅速吹干,干燥保存。

49.实施例1

50.(1)退火态硅钢板采用激光切割,锉刀去除边部毛刺后粗磨样品表面清洁,以纯水为溶剂进行超声清洗后,吹干;

51.(2)待测面为样品截面厚度0.3mm,选用金属试样夹夹持试样后,进行热镶嵌;

52.(3)在240目砂纸上进行倒角,打磨样品背部至露出金属部分,依次在240目、400目、800目、1000目、1200目、1500目、2000目、3000目砂纸上进行机械打磨。相同粗糙度的砂纸沿某一方向磨制,直到样品表面仅观察到沿该方向的均匀划痕,然后沿垂直该方向继续磨制到样品表面仅观察到沿垂直该方向的均匀划痕,则更换下一等级粗糙度更低的砂纸重复上述操作。

53.(4)依次进行2.5μm和1.0μm金刚石抛光剂的机械抛光,与磨制过程相似,每种粒度的抛光剂均进行互相垂直的两个方向抛光操作。

54.(5)采用聚氨酯抛光革,润湿后添加洗手液和50nm抛光剂涂抹均匀后进行抛光,抛光时间为20min。

55.(6)去应力抛光后,通入流水,继续抛光1min左右,随后进行超声清洗,清洗溶剂可以选用水,优选无水乙醇,样品清洗后迅速吹干,干燥保存。

56.实施例2

57.其余步骤与实施例1相同,区别在于步骤(5)中抛光时间为30min。

58.对比例1

59.其余步骤与实施例1相同,区别在于步骤(5)中抛光时间为10min。

60.实施例3

61.(1)退火态硅钢板采用线切割,水冲洗样品表面并用吸油纸擦拭,粗磨去除表面锈蚀和油渍,以丙酮为溶剂进行超声清洗后,吹干;

62.(2)待测面为样品正面,样品厚度0.3mm,选用电烙铁点焊直径3mm铜线在样品背部,进行冷镶嵌,在真空冷镶机内凝固;

63.(3)在240目砂纸上进行倒角,打磨样品背部至露出金属部分,依次在240目、400目、800目、1000目、1200目、1500目、2000目、3000目砂纸上进行机械打磨。相同粗糙度的砂纸沿某一方向磨制,直到样品表面仅观察到沿该方向的均匀划痕,然后沿垂直该方向继续磨制到样品表面仅观察到沿垂直该方向的均匀划痕,则更换下一等级粗糙度更低的砂纸重复上述操作。

64.(4)依次进行2.5μm和1.0μm金刚石抛光剂的机械抛光,与磨制过程相似,每种粒度的抛光剂均进行互相垂直的两个方向抛光操作。

65.(5)采用聚氨酯抛光革,润湿后添加洗手液和50nm抛光剂涂抹均匀后进行抛光,抛光时间为20min。

66.(6)去应力抛光后,通入流水,继续抛光1min左右,随后进行超声清洗,清洗溶剂可以选用纯水,优选无水乙醇,样品清洗后迅速吹干,干燥保存。

67.实施例4

68.其余步骤与实施例3相同,区别在于步骤(5)中抛光时间为30min。

69.对比例2

70.其余步骤与实施例3相同,区别在于步骤(5)中抛光时间为10min。

71.实施例5

72.(1)轧制态硅钢板采用线切割,水冲洗样品表面后用吸油纸擦拭,粗磨样品表面去除锈蚀和油渍后,以无水乙醇为溶剂进行超声清洗后,吹干;

73.(2)待测面为样品截面厚度0.6mm,选用金属试样夹夹持试样后,进行冷镶嵌,在真空冷镶机内凝固;

74.(3)在240目砂纸上进行倒角,打磨样品背部至露出金属部分,依次在240目、400目、800目、1000目、1200目、1500目、2000目、3000目砂纸上进行机械打磨。相同粗糙度的砂纸沿某一方向磨制,直到样品表面仅观察到沿该方向的均匀划痕,然后沿垂直该方向继续磨制到样品表面仅观察到沿垂直该方向的均匀划痕,则更换下一等级粗糙度更低的砂纸重

复上述操作。

75.(4)依次进行2.5μm和1.0μm金刚石抛光剂的机械抛光,与磨制过程相似,每种粒度的抛光剂均进行互相垂直的两个方向抛光操作。

76.(5)采用聚氨酯抛光革,润湿后添加洗手液和50nm抛光剂涂抹均匀后进行抛光,抛光时间为30min。

77.(6)去应力抛光后,通入流水,继续抛光1min左右,随后进行超声清洗,清洗溶剂可以选用纯水,优选无水乙醇,样品清洗后迅速吹干,干燥保存。

78.实施例6

79.其余步骤与实施例3相同,区别在于步骤(5)中抛光时间为40min。

80.对比例3

81.其余步骤与实施例3相同,区别在于步骤(5)中抛光时间为20min。

82.上述实施例、对比例方案制备的ebsd样品,使用电子背散射衍射电子显微镜进行观察,对比其解析率大小。

83.表1实施例与对比例制备ebsd样品的解析率

[0084][0085][0086]

从表1可以看出,本发明制备用于ebsd检测的取向硅钢样品解析率≥95%,符合ebsd的检测需求。且解析率随去应力抛光时间的延长而增加,当去应力抛光时间低于本发明保护范围时,其解析率仍可以进行ebsd的检测,但测试效果不佳,解析率低于90%。

[0087]

以上所述的仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。