1.本发明涉及技术领域,具体为一种抗菌奥氏体不锈钢带的加工工艺。

背景技术:

2.不锈钢具有优异的耐腐蚀性和机械性能,并具有良好的耐热性、延展性,被广泛应用于建筑材料、卫浴洁具、家用电器和医疗器械等领域。而随着经济的持续发展和人们生活质量的不断提高,普通不锈钢具有的物理化学性能已经不能完全满足人们的需求。在不锈钢制品使用过程中,容易受到灰尘、油污的沾染,易粘附细菌,通过大气或人体接触等途径被细菌污染而成为二次传染源,给人们的健康带来威胁。铜、银等元素对多种细菌具有杀灭能力,可应用于制备各种抗菌复合材料。其中,铜由于价格相对较低而被用于制备抗菌不锈钢。但含铜抗菌不锈钢在生产过程中,需要经过热轧、锻造、铸造、热处理和焊接等高温加工过程。因高温气氛的氧化作用,含铜抗菌不锈钢表面通常会形成氧化物,会对不锈钢外观质量及表面装饰性造成严重影响,还会加速其表面的电化学腐蚀速率,影响产品的使用性能和使用寿命。且铜元素作为合金组分在不锈钢基体中添加,实际起到抗菌作用的仅为不锈钢表面的铜元素,含铜抗菌不锈钢中铜元素的使用率较低。因此,我们提出一种抗菌奥氏体不锈钢带的加工工艺。

技术实现要素:

3.本发明的目的在于提供一种抗菌奥氏体不锈钢带的加工工艺,以解决上述背景技术中提出的问题。

4.为了解决上述技术问题,本发明提供如下技术方案:一种抗菌奥氏体不锈钢带的加工工艺,包括以下工艺:取磷酸二氢铝溶液,依次加入氢氧化铜、氟化钠,得到改性磷酸二氢铝溶液;将改性磷酸铝溶液涂布在奥氏体钢带的表面,加热固化,形成改性磷酸铝涂层,得到抗菌奥氏体不锈钢带。

5.进一步的,包括以下工艺:取磷酸溶于去离子水,升温至78~85℃,加入氢氧化铝,搅拌,得到磷酸二氢铝溶液;依次加入氢氧化铜、氟化钠,得到改性磷酸二氢铝溶液;将磷酸铝溶液涂布在奥氏体钢带的表面,置于80~90℃温度下,干燥60~120min;置于220~280℃温度下,固化100~150min,形成磷酸铝涂层;将改性磷酸铝溶液涂布在磷酸铝涂层的表面,置于220~280℃温度下,固化100~150min,形成改性磷酸铝涂层,得到抗菌奥氏体不锈钢带。

6.进一步的,去离子水、磷酸、氢氧化铝的比例为100ml:100g:(29.0~29.8)g;磷酸的浓度为85%。

7.进一步的,氢氧化铝、氢氧化铜、氟化钠的摩尔比为1:(7~26):(0.5~0.8)。

8.在上述技术方案中,将磷酸与氢氧化铝反应,得到磷酸二氢铝溶液,首先涂布在奥氏体钢带的表面,能够防止改性磷酸铝涂层中铜离子的还原;在磷酸二氢铝溶液中加入氢氧化铜,在固化后形成的改性磷酸铝涂层中引入铜离子,能够在接触水后形成水合离子,与细菌的蛋白质结合并发生反应,使得蛋白质凝固变性,细胞合成酶遭到破坏,抑制细菌增殖并杀死细菌;在磷酸二氢铝溶液中加入氟化钠,能够促进改性磷酸铝涂层中含铜磷酸铝的细化,改善涂层表面结构,降低腐蚀风险,在固化后形成的改性磷酸铝涂层中引入氟离子,能抑制细菌在改性磷酸铝涂层表面的附着和酶的活性,实现不锈钢带的抗菌效果。

9.进一步的,所述抗菌奥氏体不锈钢带中改性磷酸铝涂层的表面还含有表面涂层;所述表面涂层由以下工艺制得:取2-氨基苯并咪唑溶于无水乙醇,升温至85~95℃,搅拌,缓慢加入3-烯丙基-2-羟基苯甲醛,反应27~35min,加入催化剂冰乙酸,继续反应4h;冷却静置析出沉淀,减压过滤,重结晶,得到苯并咪唑衍生物;取苯并三氮唑、氢氧化钠溶液、甲苯、二甲基亚砜混合,升温至55~60℃,真空反应1h,直至去除所有的水和甲苯;加入4-溴苯乙烯,升温至60~65℃,搅拌反应120~145min;过滤去除溴化钠,将滤液置于去离子水中,静置沉淀,取沉淀物水洗,真空干燥,得到苯并三氮唑衍生物;取二甲苯、二甲基亚砜混合溶液,加入单体、偶氮二异丁腈,在氮气氛围中,升温至50~55℃,反应50~70min,升温至78~85℃,反应8~12h,制得聚合物;加入硫酸铜甲醇溶液,得到涂料;涂布在改性磷酸铝涂层的表面,室温通风干燥2~3d,置于60~68℃温度下干燥12~15h,形成表面涂层。

10.进一步的,无水乙醇、2-氨基苯并咪唑、3-烯丙基-2-羟基苯甲醛、冰乙酸的比例为100ml:(0.030~0.036)mol:(0.030~0.036)mol:(0.33~0.42)ml。

11.进一步的,苯并三氮唑、4-溴苯乙烯、氢氧化钠溶液、甲苯、二甲基亚砜的比例为1mol:(1.0~1.1)mol:(750~850)ml:(230~250)ml:(230~250)ml;氢氧化钠溶液的浓度为50%。

12.进一步的,单体包括三异丙基硅基丙烯酸酯、甲基丙烯酸甲酯、苯并咪唑衍生物、苯并三氮唑衍生物。

13.进一步的,甲基丙烯酸甲酯、三异丙基硅基丙烯酸酯、苯并咪唑衍生物、苯并三氮唑衍生物、偶氮二异丁腈的质量比为100:(28.5~57.1):(29.7~37.1):(30.2~37.8):(1.5~2.7)。

14.进一步的,二甲苯、二甲基亚砜混合溶液中二甲苯、二甲基亚砜的质量比为1:9;混合溶液、单体、硫酸铜甲醇溶液的质量比为(1.0~1.2):1:(6.7~10.0)。

15.硫酸铜甲醇溶液的浓度为15~20%。

16.在上述技术方案中,2-氨基苯并咪唑中的伯氨基与3-烯丙基-2-羟基苯甲醛中的醛基在冰乙酸的催化作用下,发生亲和加成反应,并进一步脱水生成席夫碱,得到含有双键的苯并咪唑衍生物;苯并三氮唑中的仲胺基与4-溴苯乙烯中的溴基反应,得到含有双键的苯并三氮唑衍生物;将上述两种衍生物与甲基丙烯酸甲酯、三异丙基硅基丙烯酸酯混合,作为单体;以偶氮二异丁腈为引发剂,将单体无轨共聚,得到聚合物;将聚合物与铜离子络合,

制备涂料涂布在改性磷酸铝涂层的表面,衍生物自组装,形成保护膜,改善所制抗菌不锈钢带的表面质量和耐腐蚀性能,其表面亲水性提高,更不易被微生物吸附,利于铜离子的释放和抗菌效果的实现。

17.进一步的,所述奥氏体钢带包括以下重量成分:c:0.04~0.06%,cr:16.2~19.0%,ni:9.0~12.0%,mn:1.50~1.80%,si:0.4~0.70%,mo:0.50~3.0%,n:<0.03%,s:<0.01%,p:<0.03%,余量为fe。

18.进一步的,奥氏体钢带的尺寸为15mm

×

20mm

×

3mm。

19.与现有技术相比,本发明的有益效果如下:1.本发明的抗菌奥氏体不锈钢带的加工工艺,通过在磷酸二氢铝溶液中加入氢氧化铜,在固化后形成的改性磷酸铝涂层中引入铜离子,能够在接触水后形成水合离子,使得细菌的蛋白质凝固变性,破坏细胞合成酶,抑制细菌增殖并杀死细菌;加入氟化钠,改性磷酸铝涂层中含铜磷酸铝的细化,改善涂层表面结构,降低腐蚀风险,在固化后形成的改性磷酸铝涂层中引入氟离子,能抑制细菌在改性磷酸铝涂层表面的附着和酶的活性,实现不锈钢带的抗菌效果。

20.2.本发明的抗菌奥氏体不锈钢带的加工工艺,通过2-氨基苯并咪唑中的伯氨基与3-烯丙基-2-羟基苯甲醛中的醛基在冰乙酸的催化作用下,发生亲和加成反应,并进一步脱水生成席夫碱,得到含有双键的苯并咪唑衍生物;苯并三氮唑中的仲胺基与4-溴苯乙烯中的溴基反应,得到含有双键的苯并三氮唑衍生物;将上述两种衍生物与甲基丙烯酸甲酯、三异丙基硅基丙烯酸酯混合,作为单体;以偶氮二异丁腈为引发剂,将单体无轨共聚,得到聚合物;将聚合物与铜离子络合,制备涂料涂布在改性磷酸铝涂层的表面,衍生物自组装,形成保护膜,改善所制抗菌不锈钢带的表面质量和耐腐蚀性能,其表面亲水性提高,更不易被微生物吸附,利于铜离子的释放和抗菌效果的实现。

具体实施方式

21.下面将对本发明实施例中的技术方案进行清楚完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.实施例1(1)取磷酸溶于去离子水,升温至78℃,加入氢氧化铝,搅拌,得到磷酸二氢铝溶液;去离子水、磷酸、氢氧化铝的比例为100ml:100g:29.0g;磷酸的浓度为85%;依次加入氢氧化铜、氟化钠,得到改性磷酸二氢铝溶液;氢氧化铝、氢氧化铜、氟化钠的摩尔比为1:7:0.5;将磷酸铝溶液涂布在奥氏体钢带的表面,置于80℃温度下,干燥60min;置于220℃温度下,固化100min,形成磷酸铝涂层;将改性磷酸铝溶液涂布在磷酸铝涂层的表面,置于220℃温度下,固化100min,形成改性磷酸铝涂层;(2)取2-氨基苯并咪唑溶于无水乙醇,升温至85~95℃,搅拌,缓慢加入3-烯丙基-2-羟基苯甲醛,反应27min,加入催化剂冰乙酸,继续反应4h;冷却静置析出沉淀,减压过滤,

重结晶,得到苯并咪唑衍生物;无水乙醇、2-氨基苯并咪唑、3-烯丙基-2-羟基苯甲醛、冰乙酸的比例为100ml:0.030mol:0.030mol:0.33ml;取苯并三氮唑、氢氧化钠溶液、甲苯、二甲基亚砜混合,升温至55℃,真空反应1h,加入4-溴苯乙烯,升温至60℃,搅拌反应120min;过滤去,将滤液置于去离子水中,静置沉淀,取沉淀物水洗,真空干燥,得到苯并三氮唑衍生物;苯并三氮唑、4-溴苯乙烯、氢氧化钠溶液、甲苯、二甲基亚砜的比例为1mol:1.0mol:750ml:230ml:230ml;氢氧化钠溶液的浓度为50%;取二甲苯、二甲基亚砜混合溶液,加入单体、偶氮二异丁腈,在氮气氛围中,升温至50℃,反应50min,升温至78℃,反应8h,制得聚合物;加入硫酸铜甲醇溶液,得到涂料;单体包括三异丙基硅基丙烯酸酯、甲基丙烯酸甲酯、苯并咪唑衍生物、苯并三氮唑衍生物;甲基丙烯酸甲酯、三异丙基硅基丙烯酸酯、苯并咪唑衍生物、苯并三氮唑衍生物、偶氮二异丁腈的质量比为100:28.5:29.7:30.2:1.5;二甲苯、二甲基亚砜混合溶液中二甲苯、二甲基亚砜的质量比为1:9;混合溶液、单体、硫酸铜甲醇溶液的质量比为1.0:1:6.7;硫酸铜甲醇溶液的浓度为15~20%;涂布在改性磷酸铝涂层的表面,室温通风干燥2d,置于60℃温度下干燥12h,形成表面涂层,得到抗菌奥氏体不锈钢带。

23.实施例2(1)取磷酸溶于去离子水,升温至80℃,加入氢氧化铝,搅拌,得到磷酸二氢铝溶液;去离子水、磷酸、氢氧化铝的比例为100ml:100g:29.5g;磷酸的浓度为85%;依次加入氢氧化铜、氟化钠,得到改性磷酸二氢铝溶液;氢氧化铝、氢氧化铜、氟化钠的摩尔比为1:16:0.6;将磷酸铝溶液涂布在奥氏体钢带的表面,置于85℃温度下,干燥90min;置于250℃温度下,固化120min,形成磷酸铝涂层;将改性磷酸铝溶液涂布在磷酸铝涂层的表面,置于250℃温度下,固化120min,形成改性磷酸铝涂层;(2)取2-氨基苯并咪唑溶于无水乙醇,升温至90℃,搅拌,缓慢加入3-烯丙基-2-羟基苯甲醛,反应30min,加入催化剂冰乙酸,继续反应4h;冷却静置析出沉淀,减压过滤,重结晶,得到苯并咪唑衍生物;无水乙醇、2-氨基苯并咪唑、3-烯丙基-2-羟基苯甲醛、冰乙酸的比例为100ml:0.033mol:0.033mol:0.38ml;取苯并三氮唑、氢氧化钠溶液、甲苯、二甲基亚砜混合,升温至58℃,真空反应1h,加入4-溴苯乙烯,升温至62℃,搅拌反应132min;过滤,将滤液置于去离子水中,静置沉淀,取沉淀物水洗,真空干燥,得到苯并三氮唑衍生物;苯并三氮唑、4-溴苯乙烯、氢氧化钠溶液、甲苯、二甲基亚砜的比例为1mol:1.05mol:800ml:240ml:240ml;氢氧化钠溶液的浓度为50%;取二甲苯、二甲基亚砜混合溶液,加入单体、偶氮二异丁腈,在氮气氛围中,升温至52℃,反应60min,升温至80℃,反应10h,制得聚合物;加入硫酸铜甲醇溶液,得到涂料;单体包括三异丙基硅基丙烯酸酯、甲基丙烯酸甲酯、苯并咪唑衍生物、苯并三氮唑

衍生物;甲基丙烯酸甲酯、三异丙基硅基丙烯酸酯、苯并咪唑衍生物、苯并三氮唑衍生物、偶氮二异丁腈的质量比为100:42.8:33.4:(30.2~37.8):(1.5~2.7);二甲苯、二甲基亚砜混合溶液中二甲苯、二甲基亚砜的质量比为1:9;混合溶液、单体、硫酸铜甲醇溶液的质量比为(1.0~1.2):1:(6.7~10.0);硫酸铜甲醇溶液的浓度为15~20%;涂布在改性磷酸铝涂层的表面,室温通风干燥2~3d,置于60~68℃温度下干燥12~15h,形成表面涂层,得到抗菌奥氏体不锈钢带。

24.实施例3(1)取磷酸溶于去离子水,升温至78~85℃,加入氢氧化铝,搅拌,得到磷酸二氢铝溶液;去离子水、磷酸、氢氧化铝的比例为100ml:100g:(29.0~29.8)g;磷酸的浓度为85%;依次加入氢氧化铜、氟化钠,得到改性磷酸二氢铝溶液;氢氧化铝、氢氧化铜、氟化钠的摩尔比为1:(7~26):(0.5~0.8);将磷酸铝溶液涂布在奥氏体钢带的表面,置于80~90℃温度下,干燥60~120min;置于220~280℃温度下,固化100~150min,形成磷酸铝涂层;将改性磷酸铝溶液涂布在磷酸铝涂层的表面,置于220~280℃温度下,固化100~150min,形成改性磷酸铝涂层;(2)取2-氨基苯并咪唑溶于无水乙醇,升温至85~95℃,搅拌,缓慢加入3-烯丙基-2-羟基苯甲醛,反应27~35min,加入催化剂冰乙酸,继续反应4h;冷却静置析出沉淀,减压过滤,重结晶,得到苯并咪唑衍生物;无水乙醇、2-氨基苯并咪唑、3-烯丙基-2-羟基苯甲醛、冰乙酸的比例为100ml:(0.030~0.036)mol:(0.030~0.036)mol:(0.33~0.42)ml;取苯并三氮唑、氢氧化钠溶液、甲苯、二甲基亚砜混合,升温至55~60℃,真空反应1h,直至去除所有的水和甲苯;加入4-溴苯乙烯,升温至60~65℃,搅拌反应120~145min;过滤去除溴化钠,将滤液置于去离子水中,静置沉淀,取沉淀物水洗,真空干燥,得到苯并三氮唑衍生物;苯并三氮唑、4-溴苯乙烯、氢氧化钠溶液、甲苯、二甲基亚砜的比例为1mol:(1.0~1.1)mol:(750~850)ml:(230~250)ml:(230~250)ml;氢氧化钠溶液的浓度为50%;取二甲苯、二甲基亚砜混合溶液,加入单体、偶氮二异丁腈,在氮气氛围中,升温至50~55℃,反应50~70min,升温至78~85℃,反应8~12h,制得聚合物;加入硫酸铜甲醇溶液,得到涂料;单体包括三异丙基硅基丙烯酸酯、甲基丙烯酸甲酯、苯并咪唑衍生物、苯并三氮唑衍生物;甲基丙烯酸甲酯、三异丙基硅基丙烯酸酯、苯并咪唑衍生物、苯并三氮唑衍生物、偶氮二异丁腈的质量比为100:(28.5~57.1):(29.7~37.1):(30.2~37.8):(1.5~2.7);二甲苯、二甲基亚砜混合溶液中二甲苯、二甲基亚砜的质量比为1:9;混合溶液、单体、硫酸铜甲醇溶液的质量比为(1.0~1.2):1:(6.7~10.0);硫酸铜甲醇溶液的浓度为15~20%;涂布在改性磷酸铝涂层的表面,室温通风干燥2~3d,置于60~68℃温度下干燥12~15h,形成表面涂层,得到抗菌奥氏体不锈钢带。

25.对比例1(1)取磷酸溶于去离子水,升温至78℃,加入氢氧化铝,搅拌,得到磷酸二氢铝溶液;去离子水、磷酸、氢氧化铝的比例为100ml:100g:29.0g;磷酸的浓度为85%;

依次加入氢氧化铜,得到改性磷酸二氢铝溶液;氢氧化铝、氢氧化铜的摩尔比为1:7;将磷酸铝溶液涂布在奥氏体钢带的表面,置于80℃温度下,干燥60min;置于220℃温度下,固化100min,形成磷酸铝涂层;将改性磷酸铝溶液涂布在磷酸铝涂层的表面,置于220℃温度下,固化100min,形成改性磷酸铝涂层;工艺(2)与实施例1相同,得到抗菌奥氏体不锈钢带。

26.对比例2(1)取磷酸溶于去离子水,升温至78℃,加入氢氧化铝,搅拌,得到磷酸二氢铝溶液;去离子水、磷酸、氢氧化铝的比例为100ml:100g:29.0g;磷酸的浓度为85%;将磷酸铝溶液涂布在奥氏体钢带的表面,置于80℃温度下,干燥60min;置于220℃温度下,固化100min;再次涂布磷酸铝溶液,置于220℃温度下,固化100min,形成磷酸铝涂层;工艺(2)与实施例1相同,得到抗菌奥氏体不锈钢带。

27.对比例3取2-氨基苯并咪唑溶于无水乙醇,升温至85~95℃,搅拌,缓慢加入3-烯丙基-2-羟基苯甲醛,反应27min,加入催化剂冰乙酸,继续反应4h;冷却静置析出沉淀,减压过滤,重结晶,得到苯并咪唑衍生物;无水乙醇、2-氨基苯并咪唑、3-烯丙基-2-羟基苯甲醛、冰乙酸的比例为100ml:0.030mol:0.030mol:0.33ml;取二甲苯、二甲基亚砜混合溶液,加入单体、偶氮二异丁腈,在氮气氛围中,升温至50℃,反应50min,升温至78℃,反应8h,制得聚合物;加入硫酸铜甲醇溶液,得到涂料;单体包括三异丙基硅基丙烯酸酯、甲基丙烯酸甲酯、苯并咪唑衍生物;甲基丙烯酸甲酯、三异丙基硅基丙烯酸酯、苯并咪唑衍生物、偶氮二异丁腈的质量比为100:28.5:29.7:1.5;二甲苯、二甲基亚砜混合溶液中二甲苯、二甲基亚砜的质量比为1:9;混合溶液、单体、硫酸铜甲醇溶液的质量比为1.0:1:6.7;硫酸铜甲醇溶液的浓度为15~20%;涂布在奥氏体钢带的表面,室温通风干燥2d,置于60℃温度下干燥12h,形成表面涂层,得到抗菌奥氏体不锈钢带。

28.对比例4取苯并三氮唑、氢氧化钠溶液、甲苯、二甲基亚砜混合,升温至55℃,真空反应1h,加入4-溴苯乙烯,升温至60℃,搅拌反应120min;过滤去,将滤液置于去离子水中,静置沉淀,取沉淀物水洗,真空干燥,得到苯并三氮唑衍生物;苯并三氮唑、4-溴苯乙烯、氢氧化钠溶液、甲苯、二甲基亚砜的比例为1mol:1.0mol:750ml:230ml:230ml;氢氧化钠溶液的浓度为50%;取二甲苯、二甲基亚砜混合溶液,加入单体、偶氮二异丁腈,在氮气氛围中,升温至50℃,反应50min,升温至78℃,反应8h,制得聚合物;加入硫酸铜甲醇溶液,得到涂料;单体包括三异丙基硅基丙烯酸酯、甲基丙烯酸甲酯、苯并三氮唑衍生物;甲基丙烯酸甲酯、三异丙基硅基丙烯酸酯、苯并三氮唑衍生物、偶氮二异丁腈的质量比为100:28.5:30.2:1.5;二甲苯、二甲基亚砜混合溶液中二甲苯、二甲基亚砜的质量比为1:9;混合溶液、

单体、硫酸铜甲醇溶液的质量比为1.0:1:6.7;硫酸铜甲醇溶液的浓度为15~20%;涂布在奥氏体钢带的表面,室温通风干燥2d,置于60℃温度下干燥12h,形成表面涂层,得到抗菌奥氏体不锈钢带。

29.对比例5取二甲苯、二甲基亚砜混合溶液,加入单体、偶氮二异丁腈,在氮气氛围中,升温至50℃,反应50min,升温至78℃,反应8h,制得聚合物;加入硫酸铜甲醇溶液,得到涂料;单体包括三异丙基硅基丙烯酸酯、甲基丙烯酸甲酯、甲基丙烯酸二甲氨基乙酯;甲基丙烯酸甲酯、三异丙基硅基丙烯酸酯、甲基丙烯酸二甲氨基乙酯、偶氮二异丁腈的质量比为100:28.5:29.7:1.5;二甲苯、二甲基亚砜混合溶液中二甲苯、二甲基亚砜的质量比为1:9;混合溶液、单体、硫酸铜甲醇溶液的质量比为1.0:1:6.7;硫酸铜甲醇溶液的浓度为15~20%;涂布在奥氏体钢带的表面,室温通风干燥2d,置于60℃温度下干燥12h,形成表面涂层,得到抗菌奥氏体不锈钢带。

30.对比例6取二甲苯、二甲基亚砜混合溶液,加入单体、偶氮二异丁腈,在氮气氛围中,升温至50℃,反应50min,升温至78℃,反应8h,制得聚合物;得到涂料;单体包括三异丙基硅基丙烯酸酯、甲基丙烯酸甲酯、甲基丙烯酸二甲氨基乙酯;甲基丙烯酸甲酯、三异丙基硅基丙烯酸酯、甲基丙烯酸二甲氨基乙酯、偶氮二异丁腈的质量比为100:28.5:29.7:1.5;二甲苯、二甲基亚砜混合溶液中二甲苯、二甲基亚砜的质量比为1:9;混合溶液、单体的质量比为1.0:1;涂布在奥氏体钢带的表面,室温通风干燥2d,置于60℃温度下干燥12h,形成表面涂层,得到抗菌奥氏体不锈钢带。

31.上述奥氏体钢带包括以下重量成分:c:0.047%,cr:18.4%,ni:9.93%,mn:1.70%,si:0.44%,n:0.03%,mo:2.5%,n:0.008%,s:0.004%,p:0.072%,余量为fe;尺寸为15mm

×

20mm

×

3mm。

32.磷酸铝涂层、改性磷酸铝涂层的厚度均为3 μm;表面涂层的厚度为0.12mm。

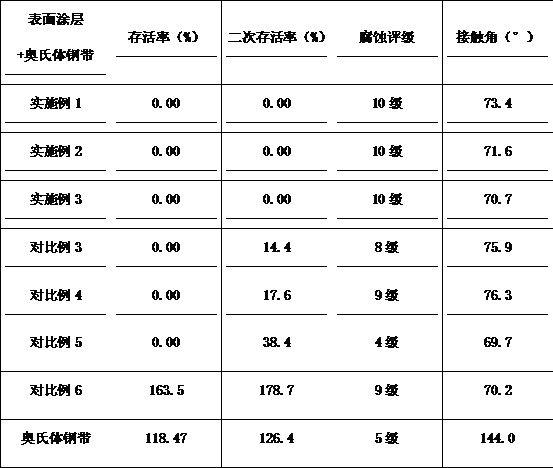

33.实验取实施例1-3、对比例1-6中得到的抗菌奥氏体不锈钢带,制得试样,分别对其性能进行检测并记录检测结果:取磷酸铝涂层、改性磷酸铝涂层整体,称为钝化层。

34.抗菌性能:取40μl菌悬液涂于试样表面,室温培养24h后用5mlpbs冲洗试样。取100μl冲洗液稀释后涂于琼脂培养基表面,培养24h后根据形成的菌落数计算试样表面存活的细菌数,计算得到存活率(存活率=样品表面存活的细菌数/样品表面初始接种的细菌数);其中,菌悬液的制备为:将大肠杆菌接种于牛肉膏蛋白胨琼脂培养基,37℃培养24h后挑取单菌落转入液体培养基,培养24h后用磷酸盐缓冲液(pbs)稀释至1

×

108cfu/ml。

35.二次抗菌:取40μl菌悬液涂于试样表面,室温静置24h后用5mlpbs冲洗试样;再取取40μl菌悬液涂于试样表面,室温培养24h后用5mlpbs冲洗试样,得到二次冲洗液。取100μl二次冲洗液稀释后涂于琼脂培养基表面,培养24h后根据形成的菌落数计算试样表面存活的细菌数,计算得到二次存活率(存活率=样品表面存活的细菌数/样品表面初始接种的细

菌数);其中,菌悬液的制备为:将大肠杆菌接种于牛肉膏蛋白胨琼脂培养基,37℃培养24h后挑取单菌落转入液体培养基,培养24h后用磷酸盐缓冲液(pbs)稀释至1

×

108cfu/ml。

36.耐腐蚀性能:以astm-b117-2011中性盐雾试验为参考标准,将试样置于盐雾试验箱中进行试验,试验中使用的盐雾溶液为5wt.%的氯化钠溶液,ph为7.0,试验温度35℃,试验时间720h:试验后观察试样表面形貌和腐蚀现象,计算得到腐蚀评级(腐蚀评级=3(2-loga),a为试验后奥氏体钢带腐蚀所占总面积的百分数)。

37.采用接触角测定仪检测试样的接触角。

38.表1:表2:

根据上表中的数据,可以清楚得到以下结论:实施例1-3中得到的抗菌奥氏体不锈钢带与对比例1-6得到的抗菌奥氏体不锈钢带形成对比,检测结果可知,与对比例1-6相比,实施例1-3中得到的抗菌奥氏体不锈钢带,其钝化层和表面涂层具有优异的抗菌、耐腐蚀性能数据,表面涂层的亲水性得到体现,这充分说明了本发明实现了对抗菌奥氏体不锈钢带抗性能和耐腐蚀性能的提高。

39.与实施例1相比,对比例1钝化层的改性磷酸二氢铝溶液中未添加氟化钠,对比例2钝化层中将改性磷酸二氢铝溶液替换为磷酸二氢铝溶液;其钝化层的细菌存活率、腐蚀评级向劣化发展;可知,本发明对钝化层的工艺及所使用成分的设置,能够提高所制抗菌奥氏体不锈钢带的抗菌性能和耐腐蚀性能。

40.与实施例1相比,对比例3表面涂层中未添加单体组分苯并三氮唑衍生物;对比例4表面涂层中未添加单体组分苯并咪唑衍生物;对比例5表面涂层中未添加单体组分苯并咪唑衍生物和苯并三氮唑衍生物,添加了甲基丙烯酸二甲氨基乙酯;对比例6表面涂层中在对比例5的基础上删除了组分硫酸铜甲醇溶液;其表面涂层二次抗菌实验后的细菌存活率上升,腐蚀评级下降;可知,本发明对表面涂层的工艺及所使用成分的设置,能够提高所制抗菌奥氏体不锈钢带的持久抗菌性能和耐腐蚀性能。

41.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”“包含”或者其任何其他变体意在涵盖

非排他性的包含,从而使得包括一系列要素的过程方法物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程方法物品或者设备所固有的要素。

42.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改等同替换改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。