1.本发明涉及超级奥氏体不锈钢的制备与应用技术领域,具体涉及一种提高超级奥氏体不锈钢耐蚀性的方法。

背景技术:

2.高mo、cr类的超级奥氏体不锈钢具有优异的耐腐蚀性能,其中mo主要可增强不锈钢的耐晶间腐蚀能力,特别是提高了其在酸性介质与氯化物中的抗腐蚀能力。如双相不锈钢(3~4wt.%mo),其mo元素含量相较于传统不锈钢有所提高,使其具备更高的强度和更优异的氯化物应力腐蚀开裂抗性,进而使其应用从最初在石油天然气工业中作输送管,转向应用于化学加工和石油化学工业,同时也被用作纸浆造纸工业的蒸煮器。随着mo含量进一步提升,如904l、s31254、s32654,其含mo量分别为:4.5wt%,6wt%,7wt%,其耐蚀性能逐渐增强,使其可以在垃圾焚烧、海水淡化、烟气脱硫等极端腐蚀环境中得到更为广泛的应用。

3.因此,本发明提供了一种b预偏析处理改善超级奥氏体不锈钢耐蚀性的方法,以此进一步提高目前超级奥氏体不锈钢的耐腐蚀性能。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种提高超级奥氏体不锈钢耐蚀性的方法。

5.为实现以上目的,本发明通过以下技术方案予以实现:

6.本发明公开了一种提高超级奥氏体不锈钢耐蚀性的方法,将高钼超级奥氏体不锈钢进行固溶处理后进行水冷,水冷后进行低温保温处理和中温保温处理。

7.优选的,所述固溶处理的温度为1180~1220℃,时间为1~2h。

8.优选的,所述低温保温处理的温度为230~330℃,时间为1~4h。

9.优选的,所述中温保温处理的温度为400~550℃,时间为3~100h。

10.优选的,按照质量百分比计,所述高钼超级奥氏体不锈钢包括c≤0.02%、si≤0.5%、mn≤0.50%、p≤0.03%、s≤0.01%、ni 18.5~25.5%、cu 0.7~0.8%、n 0.20~0.35%、cr 19.5~22.5%、mo 4.5~7.0%、b 0.002~0.006%,余量为fe。

11.优选的,所述高钼超级奥氏体不锈钢的制备过程为:称取各组分进行冶炼后铸锭,并在高温下进行均质化处,空冷至室温后,再次进行高温处理后轧制成钢板。

12.优选的,将铸锭在1150~1250℃下均质12~24h;所述高温处理的温度为1200~1300℃,时间为30~60min。

13.本发明具备以下有益效果:

14.1.本发明通过向奥氏体不锈钢中添加微量的b元素,利用b难溶于基体、易占据晶界和空位等缺陷位置,通过低温扩散处理工艺优先使b元素进一步向晶界或缺陷处迁移,再借助晶界处b元素与cr、mo元素间的相互作用,通过中温扩散进一步促使cr、mo元素向表面、晶界或缺陷处迁移,最终通过针对两种元素的不同低温扩散工艺,大幅提升该类奥氏体不锈钢的耐腐蚀性能。

15.2.本发明通过固溶后经低温b扩散与中温cr、mo富集相结合的处理方式,在钢的表面、界面处富集cr、mo元素,大幅提升超级奥氏体不锈钢表面形成致密钝化膜的能力,进而提高超级奥氏体不锈钢的耐腐蚀性能。

附图说明

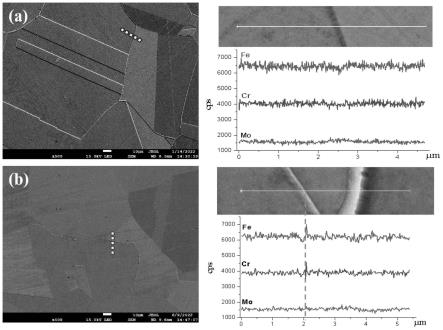

16.图1为固溶后和经过低温保温与中温保温处理后试样的微观形貌图及相应的线扫描数据;

17.图2为固溶后和经过低温保温与中温保温处理后试样在浸泡腐蚀6h后的表面微观形貌图。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.若未特别指明,实施举例中所用的技术手段为本领域技术人员所熟知的常规手段。

20.本发明公开了一种提高超级奥氏体不锈钢耐蚀性的方法,通过固溶后经低温b扩散与中温cr、mo富集相结合的处理方式,在钢的表面、界面处富集cr、mo元素,调整超级奥氏体不锈钢中钝化膜的组成、结构,进而提高超级奥氏体不锈钢的耐腐蚀能力。具体包括以下步骤:

21.(1)按照质量百分比计,高钼超级奥氏体不锈钢包括c≤0.02%、si≤0.5%、mn≤0.50%、p≤0.03%、s≤0.01%、ni 18.5~25.5%、cu 0.7~0.8%、n 0.20~0.35%、cr 19.5~22.5%、mo 4.5~7.0%、b 0.002~0.006%,余量为fe及其他不可避免的杂质元素。

22.(2)所述高钼超级奥氏体不锈钢的制备过程为:按照上述配比称取各组分在1600℃的真空感应炉中进行冶炼,在真空状态下浇铸成铸锭后空冷,冷却至室温时脱模。然后将铸锭置于1150~1250℃的电阻加热炉中均质化处理12~24h,空冷至室温,继续将铸锭置于电阻加热炉中并升温到1200~1300℃,保温30~60min,最后轧制成钢板。

23.(3)将步骤(2)制备的钢板切割成试样放置于1180~1220℃下的马弗炉中经过1~2h的固溶处理后直接水冷,固溶处理有利于形成组织单一、成分均匀的组织。

24.(4)低温保温处理:将步骤(3)中经过固溶处理后水冷的试样在230~330℃下进行1~4h的保温处理,低温保温处理有利于促进b向晶界、缺陷处扩散,利用b可促进cr、mo元素在试样表面、界面处的分布,为中温时cr、mo的富集奠定基础。

25.(5)中温保温处理:将步骤(4)中经过低温保温处理完的试样放置于400~550℃的马弗炉中保温3~100h,使cr、mo元素富集于表面、界面处,提升超级奥氏体不锈钢表面形成致密钝化膜的能力,进而提高超级奥氏体不锈钢的耐腐蚀性能。

26.下面结合具体的实施例对本发明进行进一步的阐述。

27.实施例1

28.(1)按照上述步骤(1)称取高钼超级奥氏体不锈钢的各组分,在真空感应炉中冶

炼。在真空状态下浇铸成120

×

100

×

500mm的铸锭后空冷,冷却至室温时脱模。然后将铸锭置于1200℃的电阻加热炉中均质化处理12~24h,空冷至室温,继续将铸锭置于电阻加热炉中并升温到1250℃,保温30min,最后热轧成25mm的钢板。

29.(2)将钢板上切取数个15

×

15

×

3mm的试样并放入1200℃下的马弗炉中经过1h的固溶处理后直接水冷,固溶处理有利于形成组织单一、成分均匀的组织;将一部分经过固溶处理后水冷的试样在240℃下进行2.5h的保温处理,低温保温处理有利于促进b向晶界、缺陷处扩散,利用b可促进cr、mo元素在试样表面、界面处的分布,为中温时cr、mo的富集奠定基础;随后将经过低温保温处理完的试样放置于550℃的马弗炉中保温时间为3h,使cr、mo元素富集于表面和界面处。

30.(3)将制备好的试样经过不同道次砂纸的研磨后机械抛光、金相腐蚀,利用扫描电子显微镜对固溶后和经过低温保温与中温保温处理后试样做微观形貌和线扫描数据分析,结果如图1所示,其中(a)为固溶后试样与相应线扫描数据,(b)为经过低温保温与中温保温处理后试样与相应线扫描数据。

31.结果显示,固溶后与经过低温保温与中温保温处理后试样表面均未见析出相析出。选取任意随机晶界,对其进行线扫描数据分析可知,固溶后试样的晶界处未见有任何元素富集,晶界处的元素分布与基体处无异。而经过低温保温与中温保温处理后试样表面晶界处的元素分布有富集现象,晶界处cr元素明显富集,mo元素也有少许富集。实验结果表明,固溶后经低温b扩散与中温cr、mo富集相结合的处理方式,使得在钢的表面、界面处富集cr、mo元素。

32.实施例2

33.对实施例1制备的超级奥氏体不锈钢耐腐蚀性能进行评价。

34.(1)在容量为500ml的烧瓶中加入200ml的纯水,然后缓慢加入118ml的浓硫酸(浓硫酸的浓度要求不低于95%),称取12.5g硫酸铁加入上述硫酸溶液中。在烧瓶中加入沸石以防加热过程中腐蚀溶液爆沸,烧瓶瓶口需接通循环冷却水,煮沸溶液直至所有的硫酸铁被溶解。

35.(2)按照实施例1制备的超级奥氏体不锈钢与仅固溶处理后的对比试样置于上述硫酸-硫酸铁溶液中,持续加热使之保持沸腾状态。

36.(3)浸泡6h后取出试样,乙醇超声处理5min后,利用扫描电子显微镜观察腐蚀后试样表面的微观形貌,结果如图2所示,其中,(a)为固溶后试样表面的微观形貌图,(b)为经过低温保温与中温保温处理后试样表面的微观形貌图。

37.结果显示,经浸泡腐蚀后,固溶后与经低温保温与中温保温处理后试样表面的晶界处均无析出相析出。但相较于经低温保温与中温保温处理后的试样表面,固溶后试样表面晶内的缺陷较多,表现出不耐蚀的特性。反之,经低温保温与中温保温处理后的试样表面、界面处的cr、mo元素富集,使试样经腐蚀后表现出较好的耐蚀性。

38.综上,结果表明,固溶后经低温b扩散与中温cr、mo富集相结合的处理方式,使得钢的表面、界面处富集cr、mo元素,通过调控钢表面、界面处cr、mo的富集可以大幅提升超级奥氏体不锈钢表面形成致密钝化膜的能力,进而提高超级奥氏体不锈钢的耐腐蚀性能。

39.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出

的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。