1.本发明涉及楼承板加工技术领域,具体是指一种免拆模楼承板及其生产工艺。

背景技术:

2.建筑行业作为国民经济的支柱产业,在我国经济发展中扮演着至关重要的角色。钢筋桁架楼承板的力学性能与传统现浇楼板基本相同,广泛应用于各种建筑的建设中。钢筋桁架楼承板是将钢筋加工成钢筋桁架,并将钢筋桁架与楼承板主体制成一体的组合模板。现有技术中,钢筋桁架楼承板制作钢筋桁架时,都是将钢筋桁架一部分预埋在楼承板混凝土主体内,导致养护烘干时,特别占用空间,且容易脱离;此外现有楼承板采用的原材料为水泥为主体,如果能将废固材料,废料垃圾等应用到楼承板制作中,将更有利于环境保护,以及成本控制,因此以上问题亟待改进。

技术实现要素:

3.本发明要解决的技术问题是,克服现有技术缺点,提供一种免拆模楼承板及其生产工艺,先预埋钢板件,从而方便后续的加工制作,采用环保废料,节省成本同时保护环境。

4.为解决上述技术问题,本发明提供的技术方案为:一种免拆模楼承板,它包括混凝土底膜,所述混凝土底膜两侧设置有若干对的折叠预埋钢板件,所述混凝土底膜内且在折叠预埋钢板件下方设置有钢筋网片,所述折叠预埋钢板件包括内置在混凝土底膜内的预埋板,所述预埋板中部设置有两个折叠板,所述折叠板折叠贴附于混凝土底膜上表面,所述混凝土底膜两侧固定有钢筋桁架,单侧所述钢筋桁架包括两根下弦钢筋,所述下弦钢筋上方设置有一根上弦钢筋,所述上弦钢筋两侧分别焊接有呈波浪状的腹杆钢筋,所述腹杆钢筋下端焊接在折叠板上。

5.进一步的,两根所述下弦钢筋同一端之间通过支座水平钢筋焊接固定,所述上弦钢筋端部通过支座竖向钢筋焊接在支座水平钢筋中部。

6.进一步的,所述混凝土底膜和折叠预埋钢板件通过高压模仓压制后一体成型,所述高压模仓的上模底部设有若干个调节槽口,所述调节槽口和折叠板相配使用。

7.一种免拆模楼承板的生产工艺,包括如下工艺步骤:

8.s1、布料:将粉煤灰、石粉及其他废固材料作为主原料,水泥为配料加水进行混合,水泥用量配比占20

‑

40%,以此作为混凝土底膜的混合原料;

9.s2、喷浆压制:将混合原料浇筑在高压模仓下模中作为第一层喷浆,再将钢筋网片布设在第一层喷浆上,然后根据混凝土底膜尺寸大小,调整高压模仓的上模底部调节槽口内的折叠预埋钢板件位置,再浇筑第二层喷浆,最后通过5000吨压力压合,将混凝土底膜和折叠预埋钢板件压制为一体;

10.s3、切割:对高压模仓输送出来的成型产品进行养护烘干,当养护到规定强度后,对边缘毛刺处进行切割,制得预制楼承板模板;

11.s4、焊接钢筋桁架:将预制楼承板模板码垛后,输送到二次加工处,将一组钢筋桁

架焊接在折叠预埋钢板件上,制得预制楼承板。

12.本发明具有如下优点:本发明中的可折叠预埋钢板件底部的预埋板压制内置,上部与钢筋桁架焊接,能很好的一体成型,避免吊装安装预埋件与底板脱离,可折叠更便于与珩架调节角度焊接一体。

13.本发明的可调节槽口可根据荷载不同设计钢筋桁架间距,更好的与可折叠预埋钢板件连接。

14.通过5000吨压力压合,可用粉煤灰和石粉等废固材料、建筑垃圾,为主原料,水泥为配料,水泥用量配比可占至20%左右,由此消化了大量的固废材料,降低了成本,该成本直接比以前降低50%成本左右,通过高压压合产品强度高,蒸养只需四小时左右,大大提高生产力,缩短了成品的蒸养周期,同时减少废料丢弃,保护环境。

附图说明

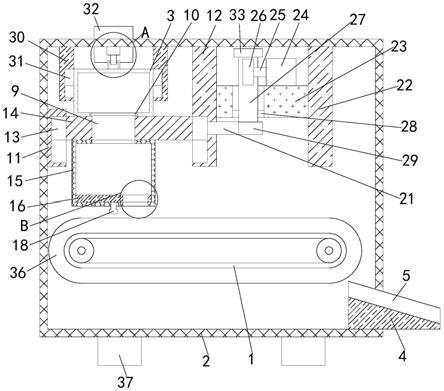

15.图1是本发明中免拆模楼承板的结构示意图。

16.图2是本发明中预制楼承板模板的结构示意图。

17.图3是本发明中调节槽口处的示意图。

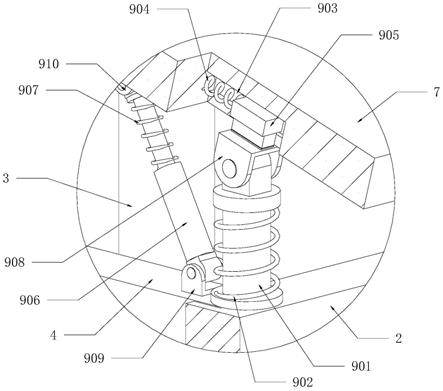

18.如图所示:1、混凝土底膜,2、折叠预埋钢板件,3、预埋板,4、折叠板,5、钢筋桁架,6、下弦钢筋,7、上弦钢筋,8、腹杆钢筋,9、支座水平钢筋,10、支座竖向钢筋,11、调节槽口,12、钢筋网片。

具体实施方式

19.下面结合实施例对本发明做进一步的详细说明。

20.本发明在具体实施时,在制作免拆模楼承板时,它包括混凝土底膜1,所述混凝土底膜1两侧设置有若干对的折叠预埋钢板件2,所述混凝土底膜1内且在折叠预埋钢板件2下方设置有钢筋网片12,所述折叠预埋钢板件2包括内置在混凝土底膜1内的预埋板3,压制制作时预埋板3会在混凝土底膜1内部,所述预埋板3中部设置有两个折叠板4,所述折叠板4折叠贴附于混凝土底膜1上表面,折叠板4在压制过程中不会折弯至水平,后续需要二次加工焊接桁架时在压平,所述混凝土底膜1两侧固定有钢筋桁架5,单侧所述钢筋桁架5包括两根下弦钢筋6,所述下弦钢筋6上方设置有一根上弦钢筋7,所述上弦钢筋7两侧分别焊接有呈波浪状的腹杆钢筋8,所述腹杆钢筋8下端焊接在折叠板4上,两根所述下弦钢筋6同一端之间通过支座水平钢筋9焊接固定,所述上弦钢筋7端部通过支座竖向钢筋10焊接在支座水平钢筋9中部。

21.一种免拆模楼承板的生产工艺,包括如下工艺步骤:

22.s1、布料:将粉煤灰、石粉及其他废固材料作为主原料,水泥为配料加水进行混合,水泥用量配比占20

‑

40%,以此作为混凝土底膜的混合原料;

23.s2、喷浆压制:将混合原料浇筑在高压模仓下模中作为第一层喷浆,再将钢筋网片布设在第一层喷浆上,然后根据混凝土底膜尺寸大小,调整高压模仓的上模底部调节槽口内的折叠预埋钢板件位置,所述混凝土底膜1和折叠预埋钢板件2通过高压模仓压制后一体成型,所述高压模仓的上模底部设有若干个调节槽口11,所述调节槽口11和折叠板4相配使用,再浇筑第二层喷浆,最后通过5000吨压力压合,将混凝土底膜和折叠预埋钢板件压制为

一体;

24.s3、切割:对高压模仓输送出来的成型产品进行养护烘干,当养护到规定强度后,对边缘毛刺处进行切割,制得预制楼承板模板;

25.s4、焊接钢筋桁架:将预制楼承板模板码垛后,输送到二次加工处,将一组钢筋桁架焊接在折叠预埋钢板件上,制得预制楼承板。

26.通过5000吨压力压合,原料中使用了粉煤灰和石粉等废固材料、建筑垃圾再配合水泥形成的混凝土底膜,由此消化了大量的固废材料,降低了成本,通过高压压合产品强度高,蒸养只需四小时左右,大大提高生产力,缩短了成品的蒸养周期。

27.虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

技术特征:

1.一种免拆模楼承板,其特征在于:它包括混凝土底膜(1),所述混凝土底膜(1)两侧设置有若干对的折叠预埋钢板件(2),所述混凝土底膜(1)内且在折叠预埋钢板件(2)下方设置有钢筋网片(12),所述折叠预埋钢板件(2)包括内置在混凝土底膜(1)内的预埋板(3),所述预埋板(3)中部设置有两个折叠板(4),所述折叠板(4)折叠贴附于混凝土底膜(1)上表面,所述混凝土底膜(1)两侧固定有钢筋桁架(5),单侧所述钢筋桁架(5)包括两根下弦钢筋(6),所述下弦钢筋(6)上方设置有一根上弦钢筋(7),所述上弦钢筋(7)两侧分别焊接有呈波浪状的腹杆钢筋(8),所述腹杆钢筋(8)下端焊接在折叠板(4)上。2.根据权利要求1所述的一种免拆模楼承板,其特征在于:两根所述下弦钢筋(6)同一端之间通过支座水平钢筋(9)焊接固定,所述上弦钢筋(7)端部通过支座竖向钢筋(10)焊接在支座水平钢筋(9)中部。3.根据权利要求1所述的一种免拆模楼承板,其特征在于:所述混凝土底膜(1)和折叠预埋钢板件(2)通过高压模仓压制后一体成型,所述高压模仓的上模底部设有若干个调节槽口(11),所述调节槽口(11)和折叠板(4)相配使用。4.一种基于权利要求1至3任一所述的免拆模楼承板的生产工艺,其特征在于,包括如下工艺步骤:s1、布料:将粉煤灰、石粉及其他废固材料作为主原料,水泥为配料加水进行混合,水泥用量配比占20

‑

40%,以此作为混凝土底膜的混合原料;s2、喷浆压制:将混合原料浇筑在高压模仓下模中作为第一层喷浆,再将钢筋网片布设在第一层喷浆上,然后根据混凝土底膜尺寸大小,调整高压模仓的上模底部调节槽口内的折叠预埋钢板件位置,再浇筑第二层喷浆,最后通过5000吨压力压合,将混凝土底膜和折叠预埋钢板件压制为一体;s3、切割:对高压模仓输送出来的成型产品进行养护烘干,当养护到规定强度后,对边缘毛刺处进行切割,制得预制楼承板模板;s4、焊接钢筋桁架:将预制楼承板模板码垛后,输送到二次加工处,将一组钢筋桁架焊接在折叠预埋钢板件上,制得预制楼承板。

技术总结

本发明涉及一种免拆模楼承板,它包括混凝土底膜,所述混凝土底膜两侧设置有若干对折叠预埋钢板件,所述混凝土底膜内且在折叠预埋钢板件下方设置有钢筋网片,所述折叠预埋钢板件包括内置在混凝土底膜内的预埋板,所述预埋板中部设置有两个折叠板,所述折叠板折叠贴附于混凝土底膜上表面,所述混凝土底膜两侧固定有钢筋桁架,单侧所述钢筋桁架包括两根下弦钢筋,所述下弦钢筋上方设置有一根上弦钢筋,所述上弦钢筋两侧分别焊接有呈波浪状的腹杆钢筋,所述腹杆钢筋下端焊接在折叠板上。本发明克服现有技术缺点,先预埋钢板件,从而方便后续的加工制作,采用环保废料,节省成本同时保护环境。护环境。护环境。

技术研发人员:卢志宣 郭尚增

受保护的技术使用者:美工装配式建筑股份有限公司

技术研发日:2021.08.30

技术公布日:2021/10/26

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。