用于分离废料的方法和工业设施

1.本发明涉及一种用于分离废料的方法以及一种用于执行此类方法的工业设施。

2.可以例如在粉碎机设施中以机械方式处理不同类型的废料并且将其分离成可增值或可再循环的级分。在此产生的级分,即粉碎机轻级分(shredder l ight fraction slf)和粉碎机重级分(shredder heavy fract ion shf),可以被分离成有价值的材料流,稍后在处理方法过程中对其进行处理并且由此送回到有价值材料循环中。

3.然而从slf以及shf中总是留下了具有相对较少的有价值材料含量、尤其较低金属含量的残留物。用于处理这些粉碎机残留物的方法在专业领域中是已知的。但是,这些方法从经济角度看不太令人满意。这尤其还因为粉碎机残留物的组合物在品质和组成方面已经经历了较大波动。出于这一原因,大多数情况下将粉碎机残留物送至热循环利用设施(tva)燃烧或者将其填埋。

4.迄今为止,直接将粉碎机轻级分作为来自粉碎机设施的含重金属的残留物的例子或其他具有大比例有机和矿物质内含物质以及小比例金属内含物质的其他废料作为回填物在填埋场中或者在垃圾焚烧设施中处置。然而以此方式无法将这些废物的部分有价值的内含物质回收和再次利用。

5.然而这些解决方案在可持续经济的意义上无法令人满意并且因此是仅在某些条件下令人满意的,尤其是通过燃烧和填埋使在其他情况下主要必须以高耗费方式获取的金属永远丧失了送回到有价值材料循环的机会。

6.为了能够部分地或尽可能完全地再次利用包含在此类废料中的原料,需要将这些原料尽可能纯地从废料中选择性地沉积出来(这特别适用于重金属、尤其稀有金属),以便将原料送回到材料循环中。迄今为止所应用的处置方法、尤其垃圾焚烧设施对此并不适合。由于其结构,垃圾焚烧的结果无法分离其内含物质。

7.虽然用于从冶金中的一次还有二次原料来源中获取金属是基本上已知的,但是利用已知的方法不能以生态上和经济上令人满意的方式来处理具有较大输入流量和相对较小的金属比例废物级分。于是,当所包含的少量金属为细粒材料时,尤其是这种情况。例如目前来自老旧电气和电子设备处理的来自粉碎机残留物处理的(所谓的三次废物,即,形成了在多步处理之后留下的残留物或残余的废物)特别细粒的、大幅度蜡化、含有少量金属的残留物无法以令人满意的方式回收。

8.本发明的目的是,克服现有技术的缺点,提供用于分离废料的方法和工业设施,所述方法和工业设施能够实现生态化的处理以及还有经济的有价值材料回收。

9.这个目的通过根据权利要求所述的方法和工业设施来实现。

10.本发明涉及一种用于分离废料的方法。所述废料包括至少一种金属和至少一种有机材料。所述废料在此可以为来自机械处理的包含至少一种金属的残留物,例如为来自处理电气和电子废品或粉碎机残留物的残留物。所述有机材料例如可以为任何种类的塑料、任何不可堆肥的有机材料,但是还可以为任何种类的含纤维素的材料如木材或还有天然纤维。所述有机材料例如还可以为环氧树脂,环氧树脂可以是电子废品的成分。

11.根据所述方法提供所述废料的分离级分,所述分离级分在机械处理过程中从所述

废料中被分离出来,并且所述分离级分包括所述至少一种金属和所述至少一种有机材料。机械处理在此可以一步式或多步式进行并且例如包括在粉碎机设施中或在粉碎机设施下游的设置中的处理。所述分离级分基本上包括由所述废料制备的压块以及任选地所述废料的粗级分或其他的废料的粗级分。所述压块或用于造压块的材料优选可以主要由细粒材料组合成。因为在专业领域中长久已知,术语压块是指由细粒材料压制的成形件,在此对其定义将不再详细说明。粗级分在此可以源自于与压块相同的废料。还可设想的是,所述粗级分为其他的废料的级分,例如来自电气和电子装置废品、旧金属、塑料废物或机动车辆处理的粗级分。术语粗材料在此是指与可造压块的细材料相比而言较粗粒的无法或很难造压块的材料。有利地,与压块相比,所述粗级分可以具有较高的有价值材料比例、尤其较高的铁以及非铁重金属和贵金属比例,使得通过加入一定量的粗级分可以让所述分离方法变得更经济。在此可能便利的是,所述压块以及所述粗级分的金属含量、尤其铜比例是已知的。除其他之外,在此可以连续地或以适合的间隔间断地测量或检验这些参数。此类运行过程中的品质控制例如可以借助于中央控制、调节和测量系统来进行。

12.所述分离级分具有5mj/kg至30mj/kg的热值以及0.1重量%至20重量%的最大铜比例。所述分离级分的品质控制例如也可以借助于中央控制、调节和测量系统来进行。当所述压块和粗级分的至少热值和铜比例参数是已知的时,可以在反应器设施中或反应器中、尤其在熔化反应器中特别精确且高效地处理或熔化所述分离级分。

13.在另一个方法步骤中,连续地或间断地用所述分离级分供应反应器。另外,将包含氧气的气体、即燃烧空气作为氧化剂引入到所述反应器中并且在不完全燃烧过程中将所述分离级分氧化或燃烧,其中理想地以自热方式并且在没有附加燃料的情况下进行反应或熔化。由于所述分离级分的高热值,具有不完全燃烧或氧化的过程引导是有意义的,从而保护反应器免于过热或热破坏和与之相关的损坏。

14.在使用在燃烧所述分离级分时产生的热能的情况下将所述分离级分熔化成至少一个液态的废渣相和至少一个液态的含金属的相。在此首先出现这些相的乳液状混合物,或所谓的乳相。已经显示出,不完全燃烧就足以熔化所述分离级分。在熔化过程中,所述分离级分可以在约1220℃至1250℃的温度下熔化。

15.从所述反应器中将所述至少一个废渣相和/或所述至少一个含金属的相倾倒出来。这可以分开地进行,其方式为首先例如在重力相分离所需的一定时长之后将所述至少一个废渣相分离出来并且随后将所述至少一个含金属的相分离出来。但是还可以收集这些相,即作为乳相从所述反应器中移除,并且为了重力分离的目的转移到分离炉中。

16.在另一个方法步骤中,从所述反应器中导出不完全燃烧的烟气的至少一个子部分,以及将所述不完全燃烧的烟气的所述至少一个子部分导入热补燃器,并且将所述不完全燃烧的烟气的所述至少一个子部分后燃烧。热补燃器基本上可以包括带有一个或多个子部分的后燃烧釜。这个火法冶金过程在此可以循环进行,其中批次时长与在所述反应器中的熔化循环时长一样。由于这种过程引导,产生了来自所述反应器的同样循环式的热量,所述热量必须通过在后燃烧釜加入二次燃料或替代燃料来进行补偿,以便能够保证热补燃器之后的任何废热利用设施的稳定运行。

17.所述方法具有以下优点:可以以生态化的方式处理具有较小的有价值材料比例、尤其具有较小的铜比例的较大材料流并且可以同时经济地回收铜部分。除其他之外,这通

过本发明的过程引导和所述分离级分的精确设定的热值和铜比例来实现。

18.在这一点上还要提及的是,各个方法步骤及其时间顺序并非强制必须以给出的顺序进行,而是还可以实现与之不同的时间序列。然而优选进行所给出的方法步骤的依次且由此彼此相继的时间序列。

19.利用这种方法基本上从所使用的分离级分中或从所述废料中获得三种主要有价值材料流。它们是至少一种液态的含金属的相或金属合金、至少一种液态的废渣相、以及可用的废热。所述金属合金可以在后续被处理成有价值金属直至纯铜。所述废渣相同样可以被处理并且——尤其当已经通过加入添加剂在品质上改善了所述废渣相时——被粒化,并且例如用作混凝土中的潜在水硬性粘合剂。替代地,所述废渣相还可以用在修路中或者用作喷砂产品。所述废渣相在低填埋层上的填埋也是可设想的,因为在所述方法之后所述废渣相至少基本上不含有害材料并且不含有价值材料。在所述方法中产生的废热例如可以借助于废热利用设施转化为电流并且送至近距离和/或远距离供热网络。

20.另外可能便利的是,所述废料包括至少一种矿物材料和/或向所述分离级分中加入矿物造渣剂。由于在所述废料中或在所述分离级分中存在矿物型矿物质以及由于加入附加的矿物造渣剂作为添加剂,可以有助于形成具有适合粘度的废渣相并且由此正面地影响金属相的分离。加入添加剂在此既可以向所述分离级分中进行,也可以在对所述反应器进行供应时直接向所述反应器中进行。

21.另外可以提出,提供具有8mj/kg至25mj/kg、优选11mj/kg至18mj/kg热值的所述分离级分。这个热值已经证实为对于精确且高效的过程引导而言是特别便利的。

22.此外可以提出,提供具有0.3重量%至10重量%、尤其0.5重量%至3重量%的最大铜比例的所述分离级分。这个铜比例已经证实为对于精确且高效的过程引导而言是特别便利的。

23.还有一种形式是有利的,根据所述形式可以提出,提供具有5mj/kg至30mj/kg、优选8mj/kg至25mj/kg、特别优选11mj/kg至18mj/kg热值的所述压块。这个热值已经证实为对于精确且高效的过程引导而言是特别便利的。尤其当所述分离级分的热值以及所述压块的热值本身是已知的或者是准确设定的时,这可以显著正面地影响过程引导。

24.根据一个改进方案可能的是,提供包括细级分和/或绒絮级分(flusenfrakt ion)的所述压块。有利地,尤其使用细块的材料流来加工为压块。这可以实现随后不仅实现对热值和铜比例的准确设定,而且还简化了对所述反应器的供应。

25.在此细级分可以主要具有最大粒径小于15mm、优选小于10mm的成分。术语细级分是在废料的机械处理中已知的并且是指在一步式或多步式机械废物处理过程中由砂和细粒材料制备的级分。细级分由此大多为例如玻璃、细颗粒的铁、锈、细铜缆、含铅和锌的灰尘、塑料颗粒、绒絮以及漆残留物的混合物。细级分通常是相对较轻的并且因此在储存和运输时需要较大的空间需求。通常,细级分的热值在5mj/kg /-5mj/kg的范围内。另外,细级分可以包括大比例的氧化物型材料,所述氧化物型材料在任何后续的熔化过程中可以用作造渣剂。细级分可以具有最多20重量%的铁比例。另外,细级分可以具有最多5重量%的非铁金属(例如铜、锌、金等)比例。根据奥地利废物清单条例(abfal lverzeichnisverordnung)或根据s 2100“废物清单”的第5点表1的分类,细级分属于来自机械处理的残留物的索引编号sn91103。这种分类对于奥地利之外的此类材料也是有意义的,即使没有将所述

材料归入废料中。

26.术语绒絮级分或绒絮是在废料的机械处理中已知的并且是指在一步式或多步式机械废物处理过程中由轻质、多孔和/或纤维型材料(纺织品纤维、泡沫材料、木材或纤维素、箔

……

)制备的级分。绒絮级分的热值通常在22.5mj/kg /-10mj/kg的范围内并且因此在大多数情况下明显高于细级分的热值。还可能的是,绒絮级分包含铅、锌和/或氯的化合物。绒絮级分可以具有最多6%的铁比例。另外,绒絮级分可以具有最多5重量%的非铁金属(例如铜、锌、金等)比例。根据奥地利废物清单条例(abfal lverzeichnisverordnung)或根据s 2100“废物清单”的第5点表1的分类,细级分属于来自机械处理的残留物的索引编号sn 91103。这种分类对于奥地利之外的此类材料也是有意义的,即使没有将所述材料归入废料中。

27.但是还可能的是,向所述分离级分、尤其向所述压块加入塑料级分,其中塑料级分例如可以为来自粉碎机设施的级分。塑料级分通常包括固态的和块状的材料或者来自废料的方法工艺上的机械处理的经修圆的碎块。通常,塑料级分的热值在18.5mj/kg /-10mj/kg的范围内。还可能的是,塑料级分包含高比例的氯的化合物。塑料级分可以具有最多5重量%的铁比例。另外,绒絮级分可以具有最多5重量%的非铁金属(例如铜、锌、金等)比例。使用塑料级分作为第二级分可以使压块混合物的热值的设定更简单且更灵活。但是还可以将塑料级分——依据其品质或块粗细度——作为粗级分加入所述分离级分中。

28.另外可能便利的是,所述气体为空气、尤其为环境空气。但是在高效的过程引导的意义上还可能的是,所述气体为富集氧气的空气或者环境空气。

29.此外可以提出,优选连续地测量所述不完全燃烧的烟气的所述至少一个子部分的氧气含量、组成和/或温度,并且基于所述测量来控制压块的供应量和/或粗级分的供应量与所述气体的量之比。其优点是,可以实现特别精确且高效的过程引导。参数测量和控制例如可以借助于中央控制器进行。

30.另外可以提出,优选连续地测量所述不完全燃烧的烟气的所述至少一个子部分的氧气含量、组成和/或温度,并且基于所述测量来控制在上游的压块设施中所述压块的热值。其优点是,可以实现特别精确且高效的过程引导。参数测量和控制例如可以借助于中央控制器进行。

31.根据一个特别的形式可能的是,所述至少一个含金属的相至少基本上为铜铁合金。这意味着,所述铜铁合金占据所述至少一个含金属的相的大于50重量%。所述铜铁合金优选占据所述至少一个含金属的相的大于90重量%。产生铜预产品而非纯铜的优点是,熔化过程和分离过程可以高效且相对快速地进行。可能限制或减缓所述方法的附加的过程步骤由此可以后续地在专门为了处理铜铁合金而构思的处理设施中继续处理。

32.对应于一个有利的改进方案可以提出,使来自所述反应器中的所述至少一个废渣相和所述至少一个含金属的相共同地(也就是至少基本上以乳相的形式)进入分离炉,在所述分离炉中进行所述至少一个废渣相和所述至少一个含金属的相的重力分离,并且对来自所述分离炉的所述至少一个废渣相和所述至少一个含金属的相的倾倒分开地进行。通过在分开的设施部分或分开的容器中分离所述乳相,可以在清空之后再次对所述反应器进行供应。由此可以提高设施效率和能量效率以及利用率。

33.尤其可能有利的是,所述至少一个废渣相的倾倒比所述至少一个含金属的相的倾

倒更频繁地进行。这是尤其有利的,因为所述分离级分仅仅具有较少的有价值材料比例或金属比例以及相对较大的废渣比例。

34.另外可以提出,借助于进料喷枪用所述压块、所述粗级分和所述气体来供应所述反应器,并且所述进料喷枪具有对应于所述分离级分的最大直径的两倍至五倍的直径、优选至少三倍的直径。其优点是,可以受控地、简单且不容易出故障地对所述反应器进行供应。

35.此外可以提出,提供天然气-氧气燃烧喷枪,所述天然气-氧气燃烧喷枪伸入所述反应器或所述乳相中并且优选用于在启动过程中点燃所述反应器,即例如在首次开机时或在停机或冷却之后启动设施时。另外,还可以使用天然气-氧气燃烧喷枪以便避免或补偿各批次之间所述反应器的冷却。

36.有利的还有如下的形式,根据所述形式可以提出,提供冶金吸入喷枪,所述冶金吸入喷枪伸入所述反应器中并且优选用于将包含氧气的气体压入所述反应器中,其中所述气体被直接吹到所述分离级分上或者其中所述吸入喷枪浸入所述分离级分中。借助于冶金吸入喷枪可以由此根据需要将压缩空气引入到反应器中,其中所述吸入喷枪既可以直接吹到熔化成废渣相和含金属的相的分离级分的表面上,也可以浸入这两个相中。通过将压缩空气吹到液化的表面上,使其均匀化并且正面地影响压块的粉碎。在将吸入喷枪浸入这两个相中的情况下,包含在含金属的相中的铁被部分氧化。由此可以防止在含金属的相中过高的金属铁比例不希望地升高其熔点并且由此不希望地影响废渣特性以及造成金属铁在所述反应器的内部处的所谓的冻结或粘附。

37.根据一个改进方案可能的是,将来自热补燃器的热的工艺气体引导到废热利用设施,其中将所述工艺气体冷却,并且其中将通过冷却放出的能量用于产生过热水蒸气。由此,例如以发电、远距离供热和近距离供热的组合最优地利用了来自热的工艺气体的能量。在此将热的工艺气体冷却,并且将通过冷却放出的能量用于产生过热水蒸气。废热利用设施包括废热釜和涡轮机两个主区域。废热釜一方面用于在废气净化之前冷却工艺气体,并且另一方面用于通过在釜中安装节热器、蒸发器和过热管束来产生过热蒸气。随后通过使用涡轮机将过热蒸气大部分转化为电流。为了经由热交换器对近距离供热网络进行馈送,经由中间接收点(zwischenabnahme)将蒸气的一部分分支出去。另外,涡轮机中的另一个中间接收点可以实现将蒸气用于远距离供热网络。

38.另外可能便利的是,将经冷却的工艺气体引导到废气净化设施中。废气净化设施可以包括工艺气体净化和卫生气体净化两个主区域。卫生气体净化被设置为用于从压块设施和供应设施、反应器设施以及一般而言从大厅通风(hal lenabsaugung)抽出排放物的各种抽吸点。将各种位置处累积的不含二氧化硫污染物的扩散排放物送至中央的卫生气体过滤器并且在那里除尘或净化。工艺气体净化可以基本上作为三步方法来操作。在此通过在一个或多个灰尘过滤器中过滤来分离灰尘,即工艺气体中的固体部分。在此还可以加入添加剂。随后进行有害物质清除,尤其通过scr系统(选择性催化还原)的氮氧化物还原,以及通过吸附法对酸性成分和重金属的还原。

39.此外可以提出,所述废气净化设施包括用于从被冷却到优选210℃至240℃的温度的工艺气体中沉积固体成分的至少一个过滤器,其中在所述至少一个过滤器中进行金属灰尘、尤其锌尘的沉积。因为金属灰或飞灰富含氯化锌和氧化锌,所以可以加入吸湿性添加物

质例如火山土粉末作为添加剂。

40.但是与此无关地,本发明的目的还通过被设置为用于执行根据权利要求之一所述的方法的工业设施来实现。所述工业设施包括供应设施、反应器以及热补燃器。为了避免不必要的重复,请参考前文的说明部分和优点。

41.根据一个特别的形式可能的是,所述工业设施包括废热利用设施和/或废气净化设施。

42.本发明涉及一种用于加工废料的方法,所述废料包含金属和其他物质(尤其以绒絮或类似物形式存在,例如粉碎机轻级分),以便回收金属。

43.在此背景下,本发明的目的在于提供一种用于加工废料的方法,所述废料包含金属和其他物质(尤其以绒絮或类似物形式存在,例如粉碎机轻级分),所述方法适合于回收有价值金属。

44.这个目的通过所述方法实现。本发明的有利的设计方案由从属权利要求得出。

45.在一种用于加工包含金属和其他物质的废料以便回收金属的此类方法中,将所述废料压实成压块,然后将其引入熔化反应器中并且在所述熔化反应器中熔化成至少两个相。

46.使用熔化反应器是基本上已知的,在所述熔化反应器中可以熔化废料,以便产生选择性地或以组合成原料组的形式包含各种原料的不同的相。

47.但是为了操作此类熔化反应器还需要尽可能准确地确定并设定反应材料、包括空气的组成。迄今为止,这在粉碎机轻级分或类似结构的具有较大比例有机和矿物质内含物质以及较小比例金属内含物质的废料中一直是不可能的。

48.压实成压块首先可以实现以经限定的进料速率向所述熔化反应器中连续进料。另外,通过压实成压块可以实现,使所述废料在所述熔化反应器中的转化反应可以在良好地且安全地可控的条件下进行。换言之,可以通过压实成压块对被引入到所述熔化反应器中的材料、尤其对自热反应所需的材料混合物、以及由此对在所述熔化反应器内部中由废料、热解气体和空气形成的反应混合物进行准确的设定。于是可以以高效且良好可控的方式确保,在所述熔化反应器中各种反应配对物相互之间的正确比例、尤其废料与空气的正确比例占主导。通过本发明的方法可以在熔化时通过自热熔化反应来利用被包含在废料中的能量的一大部分,而无须放弃回收同样被包含在废料中的金属的可能性。即,可以以能量特别高效的方式进行回收。另外,附加于金属的回收,可以对所述废料的在某些情况下存在的矿物部分、例如粉碎机轻级分的矿物级分、尤其非铁金属和贵金属进行材料上的增值。

49.优选通过在一个被形成为活塞压缩机的压机中压实所述废料来产生压块。还被称为压块机的此类设备是基本上已知的。与其他压实废料的可能性相比,这种设备还可以容易且可靠地大量且连续运行。

50.优选地,在此所述废料的金属具有铜、铅、锡、锌、镍和铁以及贵金属。对于这些金属,在此说明的方法可以可靠地执行,但是其他的金属也可以以本文中说明的方式回收以便从所述废料中进行回收。

51.优选地,所述废料的其他物质具有有机和/或矿物物质。特别优选地,所述废料包括大比例的有机和矿物内含物质以及低比例的金属、尤其重金属内含物质。可以用本文中说明的方法特别可靠且有利地加工这些类型的废料。

52.优选在所述熔化反应器中加入空气的情况下以自热方式增值所述压块,从而产生热的工艺气体。将废料压实成压块在此是特别有利的,因为相对于不将所述废料以其他形式引入所述熔化反应器中的方法,所述压块使得将所述废料连续地且在其速率方面准确测量地进料到所述熔化反应器变得非常容易。即,反应配对物可以如下组合而成,使得不需要为反应另外送入能量。

53.热的工艺气体在此优选至少部分在废热釜中产生蒸气。例如可以将蒸气送至蒸气涡轮机以便发电等。但是还可以以其他方式利用热的工艺气体、尤其其热能,例如在远距离热设施中。

54.热的工艺气体还可以至少部分有助于使所述废料在所述熔化反应器中熔化,其方式为所述工艺气体将其热能送入反应中。即,热的工艺气体在此确保在所述废料中的金属组分和矿物质组分的熔化。

55.有利地,通过适当控制所述熔化反应器中的气氛,产生了废渣相,所述废渣相缺少、优选基本上不含有价值金属,尤其缺少、优选基本上不含铜、铅、锡、锌、镍、铁或贵金属。当所述废渣相包含0.7重量%或更少的有价值金属时,所述废渣相被看作是缺少有价值金属的。当所述废渣相包含0.5重量%或更少的有价值金属时,所述废渣相被看作是基本上不含有价值金属的。此外,产生了液态的金属相、尤其液态的铜相,所述铜相富集了其他的重金属、尤其铅、锡、锌、镍以及贵金属。废渣相和经富集的液态铜相允许相对简单地选择性回收所述废料的各种内含物质。可以通过送入呈压块形式的废料而特别好地、尤其连续地控制在所述熔化反应器中的气氛。

56.优选将熔化的废料转移到分离炉中,在所述分离炉中进行废渣相和金属相的分离、尤其重力分离。

57.与之无关地,所述目的还通过一种工业设施来实现,所述工业设施被形成为用于执行用于加工包含金属和其他物质的废料以便回收金属的方法。所述工业设施包括优选用于将所述废料压实成压块的被形成为活塞压缩机的压机以及用于将所述压块熔化成至少两个相的熔化反应器。

58.从权利要求书整体和以下详细说明中得出本发明的其他优点和改进方案。

59.为了更好地理解本发明,借助于下面的附图更详细地解说本发明。

60.附图中分别示出了大幅度简化的、示意性的图示:

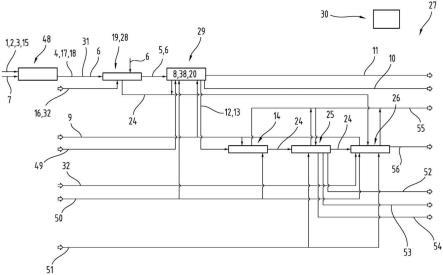

61.图1示出粗略示意性的方法流程图,

62.图2示出在图1中所示的反应器设施的细节视图,

63.图3示出可以执行优选方法的系统的简化示意图示。

64.应注意,在不同地描述的实施方式中,相同的零件设置有相同的附图标记或相同的部件编号,其中在整个说明书中包含的公开内容类似地可以转移到具有相同的附图标记或相同的部件编号的相同零件上。在说明书中所选的位置信息,例如像上方、下方、侧向等等,都参照直接描述以及展示的附图,并且这些位置信息在位置变化时相应地转移到新的位置上。

65.术语“尤其”在下文中理解为,它可以涉及物体或方法步骤的一种可能的特殊形成方式或更详细的规定,但是不一定必须为其强制的、优选的实施方式或强制的工作方式。

66.在本文中使用时,术语“包括”、“具有”、“包含”、“含有”及其任何变体涵盖非排他

性的包括。

67.图1示出最重要的方法步骤的粗略示意性的方法流程图和材料流。不言而喻,不是所有所示的或下文说明的设施零件和材料流都是一定必需的。另外,除了所示的或下文说明的设施零件和材料流之外还可以设置其他的。

68.在图1中示出的方法或其中粗略示意性示出的工业设施27基本上具有六个主要设施区域。这些主要设施区域是压块设施19、供应设施28、反应器设施29、热补燃器14、废热利用设施25、以及废气净化设施26。另外,废物处理设施48、例如粉碎机设施可以属于总设施或者在其上游。在图2中示出反应器设施29的细节视图。为了避免不必要的重复,在下文中一起说明图1和图2。工业设备27可以形成有中央控制器30,所述中央控制器30可以实现对各个设施区域的监测、测量、控制和调节。但是还可能的是,所述主要设施区域或各个设施区域具有单独的或分开的控制器30。

69.压块设施19和供应设施28在所示的实施例中在一个总设施中实施。基本上经由用于添加剂32的主运送路径和用于废料1的主运送路径对总设施进行馈送。在所示的例子中在废物处理设施48中对包括至少一种金属2和至少一种有机材料3的废料1进行处理或分级,从而提供废料1的分离级分4。压块设施19和供应设施28用于进一步处理分离级分4,使得分离级分在离开压块设施19和供应设施28时基本上包括压块5和任选地废料1的粗级分6或另外的废料7的粗级分6。压块设施19和供应设施28还用于将分离级分4、即压块5和在某些情况下粗级分6运输到后续的反应器设施29中。但是还可能的是,在构造上或还在空间上分开的压块设施19中制备分离级分4或还有仅由分离级分4制备压块5,并且在后续的供应设施28中仅储存压块5或分离级分4并且根据需要将其运送到反应器设施29。

70.在废物处理设施48中将废料1一步式或多步式机械处理成包括至少一种金属2和至少一种有机材料3的分离级分4。在压块设施19中从废料1制备压块5。另外,任选地,提供废料1的粗级分6或者不同的或另外的废料7的粗级分6。废料1的粗级分6可以例如为来自粉碎机预分类的具有相对较高的金属、尤其非铁金属比例的级分。另外的废料7的粗级分6可以例如为电子装置废品、旧金属和/或塑料级分31。分离级分4由此包括压块5以及任选地粗级分6,并且具有5mj/kg至30mj/kg的热值以及0.1重量%至20重量%的最大铜比例。分离级分4尤其可以具有8mj/kg至25mj/kg、优选11mj/kg至18mj/kg热值。附加地或替代地,分离级分4可以具有o.3重量%至10重量%、尤其0.5重量%至3重量%的最大铜比例。压块5可以具有5mj/kg至30mj/kg、优选8mj/kg至25mj/kg、特别优选11mj/kg至18mj/kg热值。压块5可以包括细级分17和/或绒絮级分18。另外,压块5还可以包括塑料级分31。

71.压块设施19和供应设施28的构造是基本上已知的并且因此在这一点上不进行详细说明。例如,压块设施19和供应设施28可以包括传送蜗杆、筛网、暂存库、仓、一个或多个压块机、一个或多个配备有称重传感器的容器以及传送带。借助于称重传感器可以实现用压块5以及粗级分6以及任何添加剂32对反应器设施29或反应器8的精确计量的供应。

72.借助于供应设施28将分离级分4运送到反应器设施29中,其中连续地或间断地用分离级分4供应反应器8。反应器8可以为熔化炉、尤其为所谓的反应转炉或还可以为“顶吹旋转转炉(top blown rotary converter)”tbrc。反应器8优选为梨形的炉体,所述炉体可以围绕其纵轴线旋转并且可以通过在其圆形的炉口附近的倾斜点被倾斜。反应器8由柱状钢板罩面、盘状盖和插接的锥体组成并且向其中放入例如基于菱镁

矿-铬的耐火石材。反应器8可旋转地被支承并且可以借助于电驱动器或液压驱动器实施旋转运动和倾斜运动。

73.在反应器8中,将包括由废料1制备的分离级分4的压块5以及在某些情况下的粗级分6和添加剂32燃烧或氧化并且熔化,其中分离级分4包括有机材料3和金属2、尤其金属铁以及非铁金属和贵金属。废料1还可以包括至少一种矿物材料15。替代地或附加地,可以向分离级分4添加矿物造渣剂16。尤其当分离级分4不具有或仅具有较低的矿物材料15比例时,可以向反应器8添加矿物造渣剂16。

74.优选以批次运行方式来操作反应器8。为了补偿反应器8在批次之间的冷却,以及为了使在启动或开机时加热反应器8更容易,反应器8配备有天然气-氧气燃烧喷枪22。借助于天然气50和氧气49来操作天然气-氧气燃烧喷枪22并且可以经由用于水51的进入管道将其水冷。

75.加入的物质,即基本上为分离级分4、在某些情况下附加的添加剂32、以及包含氧气作为氧化剂的气体9,在经预热反应器8中在不完全燃烧过程中被氧化或燃烧,其中理想地以自热方式并且在没有附加燃料的情况下进行反应或熔化。在此在使用燃烧分离级分4时产生的热能的情况下将分离级分4熔化为液态的废渣相10和液态的含金属的相11。包含氧气的气体9可以为空气、尤其环境空气。但是还可以为富集氧气的环境空气。

76.借助于进料喷枪21用压块5、粗级分6、任何添加剂32如造渣剂16以及气体9供应反应器8。进料喷枪21可以被水冷并且为此目的具有用于水51的进入管道,并且配备有类似磨胡椒器的净化系统。借助于气体9将压块5吹入到反应器8中。进料喷枪21可以具有对应于分离级分4的最大直径两倍至五倍的直径、优选至少三倍的直径。

77.借助于冶金吸入喷枪23或还有压缩空气喷枪39根据需要将压缩空气57引入到反应器8中,其中吸入喷枪23既可以直接吹到熔化成废渣相10和含金属的相11的分离级分4的表面上,也可以浸入这两个相10、11中。通过将压缩空气57吹到液化的表面上,使其均匀化并且正面地影响压块5的粉碎。在将吸入喷枪23浸入这两个相10、11中的情况下,包含在含金属的相11中的铁被部分氧化。由此可以防止在含金属的相11中过高的金属铁比例不希望地升高其熔点并且由此不希望地影响废渣特性以及造成金属铁在反应器8的内部处的所谓的冻结或粘附。

78.在反应器区域中,可以与将悬梁起重机与升降机串联设置,所述升降机可以用于操纵喷枪21、22、23以及用在维修和停机阶段中以及用于耐火材料的爆裂和用于新建反应器8。

79.在熔化分离级分4时,非铁金属和贵金属、尤其铜汇集在含金属的相11或者铜铁合金或黑铜相中,尤其其在熔化过程结束之后以及在用于重力分离相10、11所需的特定时长之后更高的比重,所述含金属的相形成在废渣相10之下。一旦在反应器8中达到了足够的液位,就终止输入分离级分4、尤其压块5。从反应器8中抽出喷枪21、22、23。在熔化过程结束之后,反应器内容物由含金属的相11或黑铜相和废渣相10组成,这两个相10、11通过向沟槽系统倾斜被共同转移到分离炉20中以进行重力分离。但是还可能的是——虽然在图中没有示出——这两个相10、11保留在反应器8中以便进行重力分离,并且这两个相10、11在完成分离之后由于其比重差异而被彼此分离地从反应器8中取出。根据所示的实施例,使废渣相10和含金属的相11从反应器8进入分离炉20,在所述分离炉20中进行废渣相10与含金属的相

11的重力分离。将废渣相10和含金属的相11分开地从分离炉20中倾倒出来。与这两个相在反应器8中还是在分离炉20中进行重力分离无关,废渣相10的倾倒以高于含金属的相11的倾倒的频率进行。

80.分离炉20优选为平放的柱状炉体或所谓的滚筒炉,并且围绕其纵向轴线在一定的区域上可旋转地支承。由于在分离炉20中不再发生自热的燃烧反应,所以分离炉可以形成为具有一个或多个保温燃烧器或二次燃料-天然气-氧气燃烧器以便防止这些相的不希望的冷却。在反应器8与分离炉20之间的送入沟槽也可以为此目的配备有保温燃烧器或二次燃料-天然气-氧气燃烧器。如果需要修正废渣的组成、尤其关于其粘度方面,可以根据需求向这两个相10、11加入添加剂32。分离炉20包括用于在废渣粒化(废渣缝合(schlackenst ich))方向上将废渣相10倾倒出来的开口以及用于使含金属的相11或黑铜相在生铁铸造带(金属缝合)的方向上排出的开口。

81.由于在专业领域中长久已知,在这一点上,对后续的废渣粒化的过程步骤或含金属的相11在生铁铸造带处的加工不再详述。

82.由于分离级分4或尤其压块5的高热值,具有不完全燃烧或氧化的过程引导是有意义的,从而保护反应器8免于过热或热破坏和与之相关的损坏。已经显示出,不完全燃烧就足以将分离级分4熔化成这两个相10、11。在熔化过程中,分离级分4在约1220℃至1250℃的温度下熔化。尤其仅使用燃烧能量的一部分来熔化分离级分4。在反应器8中在此产生不完全燃烧的烟气13或未燃烧的具有高co比例的热解工艺气体。将这种不完全燃烧的烟气13中的至少一个子部分12从反应器8中导出并且导入到热补燃器14中,在所述热补燃器中进行不完全燃烧的烟气13中的所述至少一个子部分12的一步式或多步式的后燃烧。

83.可以优选连续地测量不完全燃烧的烟气13中的所述至少一个子部分12的氧气含量、组成和/或温度。基于测量可以借助于控制器30控制压块5和/或粗级分6的供应量与气体9的量之比。

84.但是还可以优选连续地测量不完全燃烧的烟气13中的所述至少一个子部分12的氧气含量、组成和/或温度。基于测量可以借助于控制器30控制在上游的压块设施19中的压块5的热值。

85.不完全燃烧的烟气13或高热量的负载有灰尘的工艺气体在热补燃器14中的后燃烧是必要的并且在很多国家是法律规定的。热补燃器14基本上包括后燃烧釜。在此通常要求在1100℃的温度下在最后的新鲜空气送入之后至少两秒的停留时间内进行后燃烧。这个火法冶金过程在此可以循环进行,其中批次时长与在反应器8中的熔化循环时长一样。由于这种过程引导,产生了来自反应器8的同样循环式的热量,所述热量必须通过在后燃烧釜加入二次燃料或替代燃料来进行补偿,以便能够保证热补燃器14之后的废热利用设施25的稳定运行。

86.用废气罩来捕捉来自反应器设施29或来自反应器8的工艺气体。在此,将取决于负压的空气或环境空气量混入到工艺气体24中并且在此造成工艺气体24的可燃成分(co、h2、c

xhy

)开始部分燃烧。工艺气体24的温度在此可以在通向釜的随后较短的工艺气体通道中升高到约1450℃。在后燃烧釜入口端送入所需的燃烧空气并且在需要时送入替代燃料。出于安全性原因,可调节的天然气燃烧器可以永久以最小功率作为引燃器来运行,以便确保工艺气体的更安全的点燃。后燃烧釜的燃烧室的一部分包裹有耐火材料并且被形成为用于在

最后的新鲜空气送入之后维持两秒的停留时间和1100℃的温度。为了将燃烧空气吹入到后燃烧室中,优选设置两个带有喷嘴的燃烧空气分配器。燃烧空气分配器中集成了可以用于燃烧废油、甲醇-水混合物、丙酮或天然气的喷嘴系统。取决于热补燃器14的后燃烧段中所需的温度来调节替代燃料的调节。后燃烧釜中的燃烧室的另一个段被形成为转向段并且直接布置在后燃烧室的前一段之后。

87.转向段进而可以分成两个段,其中横截面发生变化。在直接位于与烟囱连接处的下部区域中,转向段在截面中实施为圆形的。横截面在从圆形向方形的过渡中变化。由此可以实现将转向段与釜系统的具有方形横截面的第一节相连。转向段的管壁被实施为用于在最后的新鲜空气送入之后在1100℃下维持两秒的停留时间。

88.在热补燃器14的后燃烧过程中产生的热的工艺气体24可以被引导到废热利用设施25中,从而可以将来自热的工艺气体24的能量最优地例如用在发电、远距离供热和近距离供热的组合中。在此将热的工艺气体24冷却,并且将通过冷却放出的能量用于产生过热水蒸气。废热利用设施25包括废热釜和涡轮机两个主区域。废热釜一方面用于在废气净化之前冷却工艺气体,并且另一方面用于通过在釜中安装节热器、蒸发器和过热管束来产生过热蒸气。随后通过使用涡轮机将过热蒸气大部分转化为电流。为了经由热交换器对近距离供热网络进行馈送,经由中间接收点(zwischenabnahme)将蒸气的一部分分支出去。另外,涡轮机中的另一个中间接收点可以实现将蒸气用于远距离供热网络。

89.随后将经冷却的工艺气体24引导到废气净化设施26中。废气净化设施26包括工艺气体净化和卫生气体净化两个主区域。卫生气体净化被设置为用于从压块设施19和供应设施28、反应器设施29以及一般而言从大厅通风抽出排放物的各种抽吸点。将各种位置处累积的不含二氧化硫污染物的扩散排放物送至中央的卫生气体过滤器并且在那里除尘或净化。工艺气体净化可以基本上作为三步方法来操作。在此通过在一个或多个灰尘过滤器中过滤以及在某些情况下通过加入添加剂来分离灰尘,即工艺气体24中的固体部分。随后进行有害物质清除,尤其通过scr系统(选择性催化还原)的氮氧化物还原,以及通过吸附法对酸性成分和重金属的还原。废气净化设施26可以包括用于从被冷却到210

°

c至240℃的温度的工艺气体24中沉积固体成分的至少一个过滤器,其中在所述至少一个过滤器中进行金属灰尘、尤其锌尘的沉积。因为金属灰或飞灰富含氯化锌和氧化锌,所以可以加入吸湿性添加物质例如火山土粉末作为添加剂32。

90.图3示出可以执行优选方法的系统的另一个简化示意图示。在此,在总过程中或在总设施中显示出,如何在反应器设施29中使用或处理根据本方法制备压块1。

91.首先将作为包含金属2和其他物质的废料1(其金属部分大体上应被回收)的实例的粉碎器轻级分引入到贮存库33中,以便从那里出发被进一步加工。将废料1经由传送蜗杆34等从贮存库33送入被形成为活塞压缩机35的压块机,在那里将废料1压实成压块5。在粉碎机轻级分中可以包含尤其铜、铅、锡、锌、镍和/或贵金属作为金属2。

92.在具体的设施中例如四个被形成为活塞压缩机35的压块机可以以约10吨粉碎机轻级分每小时进行压实和造压块。

93.随后经由天平36将压块5运输到计量库37中,以便经由进料喷枪21从计量库引入熔化反应器38中。除了压块5之外,还将空气47引入到熔化反应器38中,以便在熔化反应器38内部产生能够反应的混合物。压块5的引入优选逐批地、也就是说分阶段地进行。

94.在将压块5引入到熔化反应器38中之前,将其例如加热到1200℃至1250℃。通过将废料1压实成压块1可以非常准确地设定将多少有机材料3引入到熔化反应器38内部。为此例如已经证实所引入质量的35%至50%的有机材料3比例是有用的,以便在通过自身的压缩空气喷枪39送入的空气47和热解气体的参与下自热地反应。

95.自热反应可以通过控制所送入的空气和热解气体的量而得以稳定,其中对此而言具有重要意义的是了解在熔化反应器38中存在多少参与反应的有机材料3。仅送入使熔化反应器38中发生反应、也就是说使有机材料3和热解气体燃烧的量的空气47。但是空气47的送入被限制为不使所有热解气体直接燃烧,以便不使熔化反应器38过热。这个反应可以在熔化反应器38中例如在5至5.5小时内在没有外来点火的情况下进行,并且在熔化反应器38内部以此方式形成液态废渣10和液态金属11的浴。

96.在自热反应中产生热的工艺气体24,将所述工艺气体通过抽气罩40抽出并且通过后燃烧室41送入釜42,在所述釜中可以以常见方式产生蒸气,所述蒸气可以通过涡轮机43用于产生电能。蒸气可以替代地和附加地用在近距离供热网络和远距离供热网络中。

97.在熔化反应器38中的反应尽可能完全进行之后,可以将熔化反应器38倾倒并且将其液态内容物通过运输段44继续运送。于是优选将由液态废渣10和液态金属11形成的浴送入分离炉20,所述分离炉例如作为滚筒炉实现并且其中例如1200℃至1250℃的温度可以占主导。与熔化反应器38不同,将分离炉20进行外来点火,以便达到并保持其温度,因为在其中不应再发生反应。在熔化反应器38已经被清空之后,可以用另一批次的废料1填充熔化反应器。

98.在分离炉20中可以在例如同样5至5.5小时的时间范围内进行废渣相10与金属相11的分离。对此适宜的是重力分离,因为废渣相10具有3t/m3至3.5t/m3的密度,而金属相11具有8t/m3的密度,其中这些值仅是示例性的并且自然随材料而改变。在两个或更多个相的不同密度下,它们在分离炉20中彼此分层。

99.在分离炉20中在例如3小时至4小时的时间范围内对废渣进行设定并且然后在例如2小时至3小时的时间范围内将其粒化并且经由废渣输出段45从分离炉20中取出。

100.优选随后可以从分离炉20中经由金属输出段46取出并由此回收金属2。金属2例如可以作为液态金属相11、例如铜相存在,所述金属相可以富集有其他金属或重金属如铅、锡、锌、镍和/或贵金属。

101.这些实施例展示了可能的实施变体,其中在这一点上要注意,本发明不受限于其具体展示的实施变体,而是各个实施变体互相之间的不同组合也是可能的,并且基于关于技术处理方式的传授,在本技术领域工作的专业人员能够通过本发明实现这些变体可能性。

102.保护范围由权利要求书确定。但是,说明书和附图用于阐释权利要求书。来自所描述的不同实施例的单独特征或特征组合可以对于独立的本发明解决方案进行展示。独立的本发明解决方案的基础目的可以从说明书中得知。

103.在本说明书中关于数值范围的所有信息都应理解为,这些数值范围同时包括其任意的和所有的子范围,例如1至10的值应理解为从下限1和上限10出发同时被包括的所有子范围,也就是说所有子范围以下限1或更大的值开始并且在上限10或更小的值结束,例如1至1.7,或者3.2至8.1,或者5.5至10。

104.为了顺序清楚,最后要注意的是,为了更好地理解构造,元件部分地未按比例和/或放大地和/或缩小地示出。

105.附图标记清单

106.1废料

107.2金属

108.3有机材料

109.4分离级分

110.5压块

111.6粗级分

112.7其他的废料

113.8反应器

114.9包含氧气的气体

115.10 废渣相

116.11 含金属的相

117.12 子部分

118.13 不完全燃烧的烟气

119.14 后燃烧热学设施

120.15 矿物材料

121.16 矿物造渣剂

122.17 细级分

123.18 绒絮级分

124.19 压块设施

125.20 分离炉

126.21 进料喷枪

127.22天然气-氧气燃烧喷枪

128.23 吸入喷枪

129.24 工艺气体

130.25 废热利用设施

131.26 废气净化设施

132.27 工业设施

133.28 供应设施

134.29 反应器设施

135.30 控制器

136.31 塑料级分

137.32 添加剂

138.33 贮存库

139.34 传送蜗杆

140.35 活塞压缩机

141.36 天平

142.37 计量库

143.38 熔融反应器

144.39 压缩空气喷枪

145.40 抽气罩

146.41 后燃烧室

147.42 釜

148.43 涡轮机

149.44 运输段

150.45 废渣输出段

151.46 金属输出段

152.47 空气

153.48 废物处理设施

154.49 氧气

155.50 天然气

156.51 水

157.52 废水

158.53 远距离供热网络

159.54 近距离供热网络

160.55 灰尘

161.56 废空气

162.57 压缩空气

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。