1.本发明涉及一种用于将吹炼结束时的钢水的温度及成分浓度控制为目标值的转炉吹炼控制方法及转炉吹炼控制系统。

背景技术:

2.转炉作业是通过向装入至转炉内的铁水、废料(scrap)等构成的主原料供给氧来进行氧化精炼(吹炼),从而得到钢水的制钢工序。在转炉作业中,为了将吹炼结束时(停炉)的钢水的温度及碳浓度等成分浓度控制为目标值,而进行组合静态控制和动态控制而成的吹炼控制。在静态控制中,使用基于热平衡及物质平衡的数学模型,在吹炼开始前决定用于将钢水的温度及成分浓度控制为目标值所需要的供氧量和冷却材料或升温材料的投入量。另一方面,在动态控制中,使用副枪(sublance)在吹炼中测量熔融金属的温度及成分浓度,根据基于热平衡及物质平衡和反应模型的数学模型,修正在静态控制中决定的供氧量、冷却材料或升温材料的投入量。然后,在动态控制中,最终决定并控制到停炉为止的供氧量及冷却材料或升温材料的投入量。

3.在组合静态控制和动态控制而成的吹炼控制中,若静态控制中的误差过大,则动态控制中的修正变得困难,存在无法将停炉时的钢水的温度、成分浓度控制为目标值的情况。因此,需要尽可能减小静态控制中的误差。静态控制中使用的数学模型由热平衡计算和氧平衡计算这两种计算构成。其中,在热平衡计算中,以向转炉内的热输入量的总和与热输出量的总和相等的方式算出冷却材料或升温材料的投入量。

4.热平衡计算中使用的数学式由热输入确定项、热输出确定项、冷却项或者升温项、误差项以及由操作人员进行的温度修正项构成。为了减小静态控制中的误差,需要对构成数学式的各项赋予适当的值来进行热平衡计算,人们研究了用于求出适当的值的方法。例如在专利文献1中,公开有如下方法:基于根据由辐射温度计测量到的转炉的内衬耐火物的表面温度和时刻信息求出的放冷曲线,预测之后的吹炼中的钢水的温度下降量,并用于静态控制中的热平衡计算。

5.专利文献1:日本特开2012-87345号公报

6.专利文献2:日本特开2012-117090号公报

7.然而,即使应用专利文献1所公开的方法,也依然未消除静态控制中的误差,其结果是,并未达到使停炉时的钢水的温度的控制精度显著提升。此外,还提出有如下方法:灵活利用吹炼中的废气信息(废气流量、废气成分)等从利用副枪的测量之前在吹炼中依次得到的信息,并使其反映于转炉作业,从而提高利用数学模型的钢水的温度、成分浓度的推断精度。例如在专利文献2中,公开有如下方法:灵活利用废气信息,推断表征吹炼中的脱碳特性的脱碳氧效率衰减常量及最大脱碳氧效率,并使用推断结果来推断钢水的温度及碳浓度。根据专利文献2所公开的方法,脱碳反应中产生的反应热被高精度地反映于钢水的温度的推断,因此停炉时的钢水的温度的控制精度提升。然而,除脱碳反应以外,还存在对钢水的温度造成影响的因素,所以停炉时的钢水的温度的控制精度依然未到达能够满足的等

级。

技术实现要素:

8.本发明是鉴于上述课题而完成的,其目的在于提供一种能够高精度地将吹炼结束时的钢水的温度控制为目标值的转炉吹炼控制方法及转炉吹炼控制系统。

9.本发明的第一形态所涉及的转炉吹炼控制方法,通过热平衡计算及物质平衡计算,算出用于将转炉中的吹炼结束时的钢水的温度及成分浓度控制为目标值的供氧量及冷却材料或升温材料的投入量,并基于算出的供氧量及冷却材料或升温材料的投入量,控制转炉中的吹炼,其中,作为上述热平衡计算中使用的装入铁水温度,使用在向上述转炉装入上述热平衡计算的对象亦即用作吹炼的原料的铁水期间中测量到的铁水的温度。

10.本发明的第二形态所涉及的转炉吹炼控制方法,基于转炉中的吹炼开始时及吹炼中得到的转炉的操作条件及计测值,在吹炼中依次进行热平衡计算及物质平衡计算,从而依次推断吹炼进行时刻的熔融金属的温度及成分浓度,并基于推断出的熔融金属的温度及成分浓度,控制转炉中的吹炼,其中,作为上述热平衡计算中使用的装入铁水温度,使用在向上述转炉装入上述热平衡计算的对象亦即用作吹炼的原料的铁水的期间中测量到的铁水的温度,。

11.也可以是:作为上述热平衡计算中使用的装入铁水温度,使用在上述热平衡计算的对象亦即用作吹炼的原料的铁水从铁水保持容器向上述转炉流入时使用非接触的光学方法测量到的铁水的温度,。

12.也可以是:上述非接触的光学方法是如下方法:测量从铁水辐射的发光光谱,并根据从测量到的发光光谱选择的不同的两个波长的辐射能量比,算出铁水的温度。

13.也可以是:当上述不同的两个波长为λ1及λ2(>λ1)时,λ1及λ2均处于400nm至1000nm的范围内,且λ1与λ2之差的绝对值为50nm以上600nm以下。

14.也可以是:当上述不同的两个波长为λ1及λ2(>λ1)时,λ1及λ2均处于400nm至1000nm的范围内,且λ1与λ2之差的绝对值为200nm以上600nm以下。

15.也可以是:根据预先决定的上述不同的两个波长的发光光谱的辐射率之比,修正铁水的温度的测量值。

16.本发明的第一形态所涉及的转炉吹炼控制系统具备:温度计测器,光学测量在将作为转炉中的吹炼的原料使用的铁水装入上述转炉的期间中铁水的温度作为装入铁水温度;计算机,使用由上述温度计测器测量到的装入铁水温度,通过热平衡计算及物质平衡计算,算出用于将转炉中的吹炼结束时的钢水的温度及成分浓度控制为目标值的向转炉的供氧量及冷却材料或升温材料的投入量;以及控制装置,基于由上述计算机算出的向转炉的供氧量及冷却材料或升温材料的投入量,控制转炉中的吹炼。

17.本发明的第二形态所涉及的转炉吹炼控制系统具备:分光照相机,测量在作为转炉中的吹炼的原料使用的铁水装入上述转炉的期间中铁水的双色温度信息;第一计算机,使用由上述分光照相机测量到的双色温度信息,算出上述铁水的温度作为装入铁水温度;第二计算机,使用由上述第一计算机算出的装入铁水温度,通过热平衡计算及物质平衡计算,算出用于将转炉中的吹炼结束时的钢水的温度及成分浓度控制为目标值的向转炉的供氧量及冷却材料或升温材料的投入量;以及控制装置,基于由上述第二计算机算出的向转

炉的供氧量及冷却材料或升温材料的投入量,控制转炉中的吹炼。

18.本发明的第三形态所涉及的转炉吹炼控制系统具备:温度计测器,光学测量在作为转炉中的吹炼的原料使用的铁水装入上述转炉的期间中铁水的温度作为装入铁水温度;计算机,使用由上述温度计测器测量到的装入铁水温度,依次算出吹炼中的钢水的温度;以及控制装置,基于由上述计算机算出的吹炼中的钢水的温度,控制转炉中的吹炼。

19.本发明的第四形态所涉及的转炉吹炼控制系统具备:分光照相机,测量在作为转炉中的吹炼的原料使用的铁水装入上述转炉的期间中铁水的双色温度信息;第一计算机,使用由上述分光照相机测量到的双色温度信息,算出上述铁水的温度作为装入铁水温度;第二计算机,使用由上述第一计算机算出的装入铁水温度,依次算出吹炼中的钢水的温度;以及控制装置,基于由上述第二计算机算出的吹炼中的钢水的温度,控制转炉中的吹炼。

20.根据本发明所涉及的转炉吹炼控制方法及转炉吹炼控制系统,能够高精度地将吹炼结束时的钢水的温度控制为目标值。

附图说明

21.图1是表示本发明的一个实施方式的转炉吹炼控制系统的结构的示意图。

22.图2是表示从使用热电偶测量已填充至装入锅的铁水的温度起到使用双色温度计测量从装入锅向转炉流入时的铁水的温度为止的经过时间和由双色温度计测量到的铁水的温度与由热电偶测量到的铁水的温度之差的关系的一个例子的图。

23.图3是表示使用350吨的转炉吹炼300~350吨的铁水时的发明例及比较例中的中途推断温度与中途实际温度的关系的图。

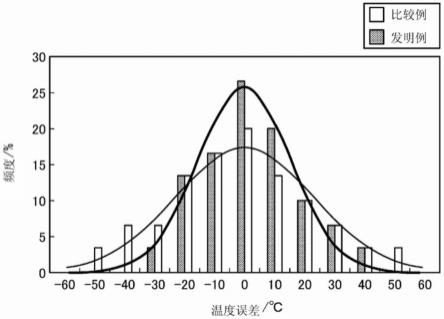

24.图4是表示使用350吨的转炉吹炼300~350吨的铁水时的发明例及比较例中的吹炼结束时的铁水相对于目标值的温度误差的图。

具体实施方式

25.以下,对本发明所涉及的转炉吹炼控制方法及转炉吹炼控制系统进行说明。

26.〔转炉吹炼控制方法〕

27.在转炉作业中,为了将吹炼结束时(停炉)的钢水的温度及碳浓度等成分浓度控制为目标值,而进行组合静态控制和动态控制而成的吹炼控制。静态控制使用基于热平衡计算及物质平衡计算的数学模型,在吹炼开始前决定用于将钢水的温度及成分浓度控制为目标值所需要的供氧量及冷却材料或升温材料(以下表述为冷却材料等)的投入量。然后,基于已决定的供氧量及冷却材料等的投入量使吹炼开始、进行,持续一定时间后(例如吹入了静态控制中算出的供氧量的80%~90%的时刻等),使用副枪测量熔融金属的温度及成分浓度。在动态控制中,使用利用副枪测量到的熔融金属的温度及成分浓度、以及基于热平衡及物质平衡和反应模型的数学模型,修正静态控制中决定的供氧量、冷却材料等的投入量,最终决定到停炉为止的供氧量及冷却材料等的投入量。

28.静态控制中的热平衡计算的计算式例如由热输入确定项、热输出确定项、冷却项或升温项、误差项以及由操作人员进行的温度修正项构成。其中,热输入确定项包括表示所装入的铁水的显热的项。此外,即使是上述的专利文献2所公开的方法,也必须赋予所装入的铁水的显热作为初始值,这一点与组合静态控制和动态控制而成的吹炼控制法同样。

29.装入的铁水的显热通过(铁水的比热)

×

(装入的铁水的质量)

×

(装入的铁水的温度)而算出。铁水的比热使用手册等所记载的物理特性值。装入的铁水的质量例如使用在铁水装入前用测力传感器等测量的填充了铁水的装入锅(铁水保持容器)的重量与在铁水装入后用测力传感器等测量的空的装入锅的重量之差。另外,装入的铁水的温度(装入铁水温度)例如使用使热电偶浸渍于被填充至装入锅的铁水而测量到的值。

30.本发明的发明人反复深入研究,结果得到如下见解:作为停炉时的钢水的温度的控制精度不提升的原因,是在静态控制、动态控制中的热平衡计算中,装入的铁水的显热的值不准确。特别是得到如下见解:计算所装入的铁水的显热时,使用上述的铁水的温度的测量值有时并非一定适当。

31.一般而言,铁水的温度测量在铁水装入至装入锅并进行了除渣后进行。然而,温度测量后,到铁水装入至转炉为止的经过时间根据转炉、比转炉靠后的制钢工序的操作状况而较大不同。例如,存在铁水的温度测量后,立即装入至转炉并开始吹炼的情况,也存在铁水的温度测量后,在保持填充于装入锅的状态下不得不待机直到装入转炉的情况。即,铁水的温度测量后,到装入转炉为止的期间的铁水的温度下降量不同,从而实际的装入铁水温度也变得不同。

32.特别是,若到装入转炉为止的待机时间较长,则由于热对流而在装入锅深度方向上产生铁水的温度分布。对于填充量超过200吨的装入锅而言,铁水填充时的铁水浴的深度为几米级,相对于此,测温时的热电偶的浸渍深度为数十厘米。因此,即使在装入转炉前在装入锅中再次测量铁水的温度,测温值也未充分反映铁水的温度分布的影响,成为产生误差的重要因素。另外,使用的装入锅的状态也对铁水温度的测量后、到装入转炉为止的期间的铁水的温度下降量造成影响。例如,充锅时间(在一定期间内填充了铁水的状态的时间)的比率较高的装入锅的铁水的温度下降量较小,相反,充锅时间的比率较低的装入锅的铁水的温度下降量较大。

33.并且,在近年,存在使用两台转炉,用一台转炉进行脱硅处理、脱磷处理(脱硅脱磷炉),用另一台转炉进行脱碳处理(脱碳炉)的情况。在这样的作业形态的情况下,用在炉下待机的装入锅接收已结束在脱硅脱磷炉的处理的铁水,将已接收至装入锅的铁水装入至脱碳炉进行脱碳处理。在该脱碳处理中,也进行上述的静态控制、动态控制,但所述热平衡计算中的装入铁水温度使用脱硅脱磷处理结束时或排出铁水中在转炉内测量的铁水温度、或者利用排出铁水中的铁水的温度下降量等修正脱硅脱磷处理结束时或排出铁水中在转炉内测量的铁水温度而得到的温度。然而,即使在这样的情况下,也是从排出铁水到装入为止的时间根据作业状况而较大不同等问题点与上述相同。

34.像这样,可知现状存在装入的铁水的显热的计算所用的铁水的温度的值并非一定适当的情况,但难以使铁水的温度测量后、到装入至转炉为止的经过时间恒定地进行作业。因此,本发明的发明人使用向转炉装入热平衡计算的对象亦即用作吹炼的原料的铁水的期间中测量到的铁水的温度作为热平衡计算中使用的装入铁水温度。由此,与以往相比,热平衡计算的精度提升,能够高精度地将钢水的温度控制为目标值。

35.此外,作为装入铁水温度,优选为使用在热平衡计算的对象亦即用作吹炼的原料的铁水从装入锅向转炉流入时通过非接触的光学方法测量到的铁水的温度。通过在该时机测量铁水的温度,而成为反映了在装入锅待机的时间的影响等后的测量值,因此可以消除

上述问题。作为测温方法,也可以考虑使热电偶等浸渍于铁水从装入锅向转炉流入时的注入流来进行测量的方法,但为了使热电偶浸渍于注入流,需要大型设备。因此,优选为采用能够更加简便地进行温度测量的非接触的光学方法。

36.作为非接触的光学方法,能够例示使用双色温度计、辐射温度计或热像仪等的测温方法。另外,在通过非接触的光学方法进行测温的情况下,由于在填充至装入锅的静止状态的铁水中,在浴面上浮游有熔渣,所以存在难以进行准确的测量的情况。与此相对地,若对从装入锅向转炉流入时的注入流进行测量,则出现铁水面露出的部位,因此能够进行更加准确的测量。

37.上述的非接触的光学方法中,更加优选为测量从铁水辐射的发光光谱,根据从得到的发光光谱选择的不同的两个波长的辐射能量比算出温度的方法,即使用双色温度计的方法。这是因为,在本发明中成为测温的对象的从装入锅向转炉流入时的注入流有可能根据测量条件而辐射率变动。在使用双色温度计的方法中,即使是测温对象的辐射率变动的情况,若波长不同的两个分光辐射率的关系保持比例关系地变动,则两个分光辐射率之比仅取决于温度,因此也能够与辐射率的变动无关地进行准确的温度测量。

38.此外,若上述不同的两个波长为λ1及λ2(λ1<λ2),则优选为以λ1及λ2满足以下关系的方式选择波长。即,优选为λ1及λ2均处于400nm至1000nm的范围内,且λ1与λ2之差的绝对值为50nm以上600nm以下。即使使用双色温度计的方法,在波长不同的两个发光光谱的辐射率相互未保持比例关系地变动的情况下,也会产生测量误差。为了进行高精度的测量,希望选择减小波长不同的两个发光光谱的辐射率ε

λ1

、ε

λ2

之比亦即辐射率比r(r=ε

λ1

/ε

λ2

)的变动的条件。根据本发明的发明人的研究,可以认为对于辐射率比r的变动的重要因素亦即来自铁水表面的氧化膜、炉壁的杂光而言,他们的影响在辐射率比较小的长波长侧变大。因此,优选为在辐射率较大的短波长侧选择检测波长。

39.具体而言,优选为将λ1及λ2均选择在400nm至1000nm的范围内。在波长不足400nm的情况下,波长较短,所以通常的分光照相机难以进行辐射能量的检测。另一方面,在波长超过1000nm的情况下,波长较长,所以辐射率比变动的影响较大。并且,优选为λ1与λ2之差的绝对值为50nm以上600nm以下。在λ1与λ2之差的绝对值不足50nm的情况下,λ1与λ2的波长接近,所以通常的分光照相机难以进行分光。另一方面,在λ1与λ2之差的绝对值超过600nm的情况下,必然根据长波长的条件选择一个波长,波长较长,所以辐射率比变动的影响变大。

40.此外,若λ1与λ2之差的绝对值为200nm以上600nm以下,则辐射率比r的变动的影响较变小,因此进一步优选。另外,也可以预先基于实验、文献值而决定辐射率比r,用预先决定的辐射率比r修正铁水的温度的测量值。但是,存在即使为了测量误差减少而用预先决定的辐射率比r修正铁水的温度的测量值也会产生测量误差的情况。例如,在铁水装入时由于铁水与大气中的氧的反应而产生的煤烟,由此从铁水辐射的光的强度衰减。而且,在由于测量波长而辐射光的衰减率不同的情况下,λ1与λ2的辐射能量比i(λ1)/i(λ2)变化而成为测量误差的原因。这里,煤烟难以抑制,也无法预测其浓度、产生频度,所以难以通过预先的修正来高精度地考虑煤烟的影响。另外,有时在铁水装入中产生的火花、火焰等也造成与煤烟同样的影响。

41.因此,本发明的发明人进一步研究用于减少上述煤烟等的影响,以能够进行更加

高精度的温度测量的对策。具体而言,本发明的发明人着眼于:在测量煤烟、火焰的情况下,在400~1000nm的波长域中,辐射能量根据波长而较大不同。于是,对λ1及λ2的辐射能量i(λ1)及i(λ2)分别设置上下限阈值,且仅在i(λ1)及i(λ2)处于上下限阈值的范围内的情况下,将测量到的辐射能量值用于温度的算出。由此,能够降低由煤烟导致的辐射强度衰减及由火焰导致的辐射强度增大的影响,以进行更高精度的温度测量。

42.此外,上述的辐射能量的上下限阈值例如可以如以下那样确定。即,预先通过实验设备等准备温度t0已知的熔融金属,使用分光照相机测量温度t0下的预定测量波长(λ1、λ2)的辐射能量值(i’(λ1)

t0

,i’(λ2)

t0

)。例如在测量对象的熔融金属温度的范围为1200~1350℃的情况下,测量1200℃时的i’(λ1)

1200

、i’(λ2)

1200

,将其设为实际测量的i(λ1)及i(λ2)的下限值。另外同样地,测量1350℃时的i’(λ1)

1350

、i’(λ2)

1350

,将其设为实际测量的i(λ1)及i(λ2)的上限值。

43.i(λ1)及i(λ2)的下限值可以是使t0为预定测量温度范围的最低温度t

min

而预先得到的i’(λ1)

tmin

、i’(λ2)

tmin

的值。或者,也可以还考虑铁水装入中的温度下降量,将t

min

设为比上述最低温度低大致50℃以内的温度。一般而言,温度越变低,则辐射能量值越小,因此低于上述温度的温度下的i’(λ1)

t0

、i’(λ2)

t0

的值过小,不能作为阈值发挥功能。另一方面,i(λ1)及i(λ2)的上限值可以是使t0为预定测量温度范围的最高温度t

max

而预先得到的i’(λ1)

tmax

、i’(λ2)

tmax

的值。设置上限值的理由是因为一般由于火花、火焰而产生的辐射能量的值较大,因此测量值中的火花、火焰的影响相对地变大,作为铁水温度测量值的精度降低。

44.〔转炉吹炼控制系统〕

45.本发明的第一实施方式的转炉吹炼控制系统具备:温度计测器,光学测量在向转炉装入用作转炉中的吹炼的原料的铁水的期间中的铁水的温度作为装入铁水温度;计算机,使用由温度计测器测量到的装入铁水温度,算出用于将吹炼结束时的钢水的成分及温度控制为目标值的供氧量及冷却材料等的投入量;以及控制装置,基于由计算机算出的向转炉的供氧量及冷却材料等的投入量,控制转炉中的吹炼。

46.此外,也可以是:计算机使用由温度计测器测量到的装入铁水温度,依次算出吹炼中的熔融金属的温度,控制装置基于由计算机算出的吹炼中的熔融金属的温度,控制转炉中的吹炼。

47.这里,作为温度计测器,能够例示双色温度计、辐射温度计或热像仪等。温度计测器例如设置于能够观察铁水从装入锅向转炉流入时的注入流的场所。若以仰视注入流的角度设置温度计测器,则不易受到铁水装入时的扬尘的影响,因此优选。温度计测器在从铁水的装入开始到结束为止的期间内,在预先设定的时机、期间测量铁水的温度。向设置于操作室等的计算机发送由温度计测器测量到的铁水的温度,计算机将接收到的铁水温度作为装入铁水温度,执行静态控制计算等吹炼计算。

48.如图1所示,本发明的第二实施方式的转炉吹炼控制系统1具备:分光照相机2,测量在从装入锅13向转炉11装入用作转炉11中的吹炼的原料的铁水12的期间中的铁水12的双色温度信息;第一计算机3,从分光照相机2接收双色温度信息,算出装入铁水温度;废气流量计4,计测转炉11的废气的流量;废气分析计5,分析转炉11的废气的组成;第二计算机6,使用由第一计算机3算出的装入铁水温度、由废气流量计4计测到的废气的流量以及由废气分析计5分析出的废气的组成,算出用于将吹炼结束时的钢水的成分及温度控制为目标

值的供氧量及冷却材料等的投入量;以及控制装置7,基于由第二计算机6算出的向转炉11的供氧量及冷却材料等的投入量,控制转炉11中的吹炼。

49.此外,控制装置7具备:气体流量控制装置7a,控制向转炉11供给的氧等气体的流量;副枪控制装置7b,控制使用副枪进行的熔融金属的温度及成分浓度的测量动作;以及副原料投入控制装置7c,控制向转炉11的副原料的投入动作。另外,也可以是:第二计算机6使用由第一计算机3算出的装入铁水温度、由废气流量计4计测到的废气的流量以及由废气分析计5分析出的废气的组成,依次算出吹炼中的熔融金属的温度,控制装置7基于由第二计算机6算出的吹炼中的熔融金属的温度,控制转炉11中的吹炼。

50.这里,分光照相机2一般是除了所谓的热像仪这样的测量温度的平面图像之外还能够拍摄分光数据的照相机的总称。另外,分光数据是将辐射光所包含的大量波长按照波长分开采集的数据。作为通过分光照相机2测量双色温度信息的方法,也可以用分光照相机2采集多个波长数据,用计算机等从得到的数据提取任意的两个波长的数据,若是在分光照相机2内具有带通滤波器的照相机,则也可以通过该带通滤波器提取任意两个波长。另外,分光照相机拍摄大多通过ccd元件进行,但也可以搭载多个ccd元件,且各ccd元件测量不同的波长范围。此外,作为分光照相机2,相比以点状的区域为测量部位的类型(点计测)的分光照相机,更加优选以线状的区域为测量部位的类型(线计测)的分光照相机。在铁水装入时的注入流中,露出位置总是移动,所以点计测类型存在无法进行准确的计测的情况。另一方面,若是线计测类型,则在多个位置进行注入流的光谱测量,能够高概率地进行准确的计测。此外,在使用线计测类型的分光照相机的情况下,能够通过取得测量区域内的测量值的平均值来设为代表值。

51.分光照相机2例如在转炉装入侧的炉前且设置于能够观测铁水12从装入锅13向转炉11流入时的注入流的部位。若以仰视注入流这样的角度设置分光照相机2,则不易受到铁水装入时的扬尘的影响而优选。若将分光照相机2设置于比铁水装入时的注入流靠上方的位置,则由于煤烟上升,而分光照相机与注入流之间的煤烟量变多,测量误差变大。通常,放置操作室的操作地板比铁水装入时的注入流位置靠下方,因此分光照相机2可以设置于操作地板上。并且,分光照相机2的设置位置进一步优选为比铁水装入时的注入流靠下方、且以铁水装入时对准转炉炉口和装入锅的口边的位置为起点从将转炉及装入锅的水平方向中心连结而成的线在水平方向移动5~15

°

的地点。铁水装入中的转炉及装入锅的角度与铁水装入的进行一起变化,所以能够观察注入流的视野也变化。与此相对地,从测量准确度、测量精度的提升以及测量设备的简化的观点,优选为能够在铁水装入中,在固定分光照相机2的视野的状态下进行测量。

52.例如,在将分光照相机配置于相对于将转炉及装入锅的水平方向中心连结而成的线呈直角的位置的情况下,随铁水装入的进行,注入流在分光照相机2的视野内比较大地向上下左右移动。另一方面,在将分光照相机2配置于在将转炉及装入锅的水平方向中心连结而成的线上距转炉比较近的位置的情况下,注入流在分光照相机2的视野内并不那么移动。但是,若距转炉较近,则因热而分光照相机2不耐用,若较远,则被转炉、装入锅遮挡视界而无法测量注入流。因此,分光照相机2的设置位置可以设为比铁水装入时的注入流靠下方、且从将转炉及装入锅的水平方向中心连结而成的线在水平方向移动5~15

°

移动的地点。此外,分光照相机2优选为从转炉远离大致20m以上。这是因为若距转炉的距离短于20m,则存

在装入时、吹炼时从转炉飞散的高温熔融物与分光照相机2接触,而分光照相机2破损的可能性。

53.分光照相机2在从铁水装入起到结束为止的期间内,按预先设定的取样率(例如每隔1秒)采集双色温度信息。向设置于操作室等的第一计算机3发送由分光照相机2采集到的双色温度信息,用第一计算机3算出装入铁水温度。使用已算出的装入铁水温度,进行静态控制计算等吹炼计算。算出装入铁水温度的第一计算机3和进行吹炼计算的第二计算机6可以是同一计算机,也可以是不同的计算机。

54.实施例

55.图2是表示从使用热电偶测量已填充至装入锅的铁水的温度起到使用双色温度计测量从装入锅向转炉流入时的铁水的温度为止的经过时间和由双色温度计测量到的铁水的温度与由热电偶测量到的铁水的温度之差(温度差)的关系的一个例子的图。如图2所示,在温度差与经过时间之间存在相关关系,但偏差较大。即,可知在装入锅中测量铁水的温度后,到向转炉装入为止的铁水的温度变化量产生偏差,因此若将在装入锅中测量到的铁水的温度用作热平衡计算的装入铁水温度,则成为使热平衡计算的精度下降的重要因素。

56.图3是表示使用350吨的转炉吹炼300~350吨的铁水时的、发明例及比较例中的、根据操作条件和废气信息推断出的吹炼中的熔融金属的温度(中途推断温度)与由在吹炼中投入的副枪测量到的熔融金属的温度(中途实际温度)的关系的图。这里,发明例示出将装入中的铁水的温度作为装入铁水温度并使其反映于热平衡计算的情况下的中途推断温度,比较例示出使用根据前工序(转炉中的脱磷处理)的结束时刻温度和推断温度下降量推断出的装入铁水温度而计算出的中途推断温度。如图3所示,可知发明例与比较例相比,中途推断温度与中途实际温度的差异较小。由此,能够确认:通过将装入中的铁水的温度作为装入铁水温度并使其反映于热平衡计算,而热平衡计算的精度提升。

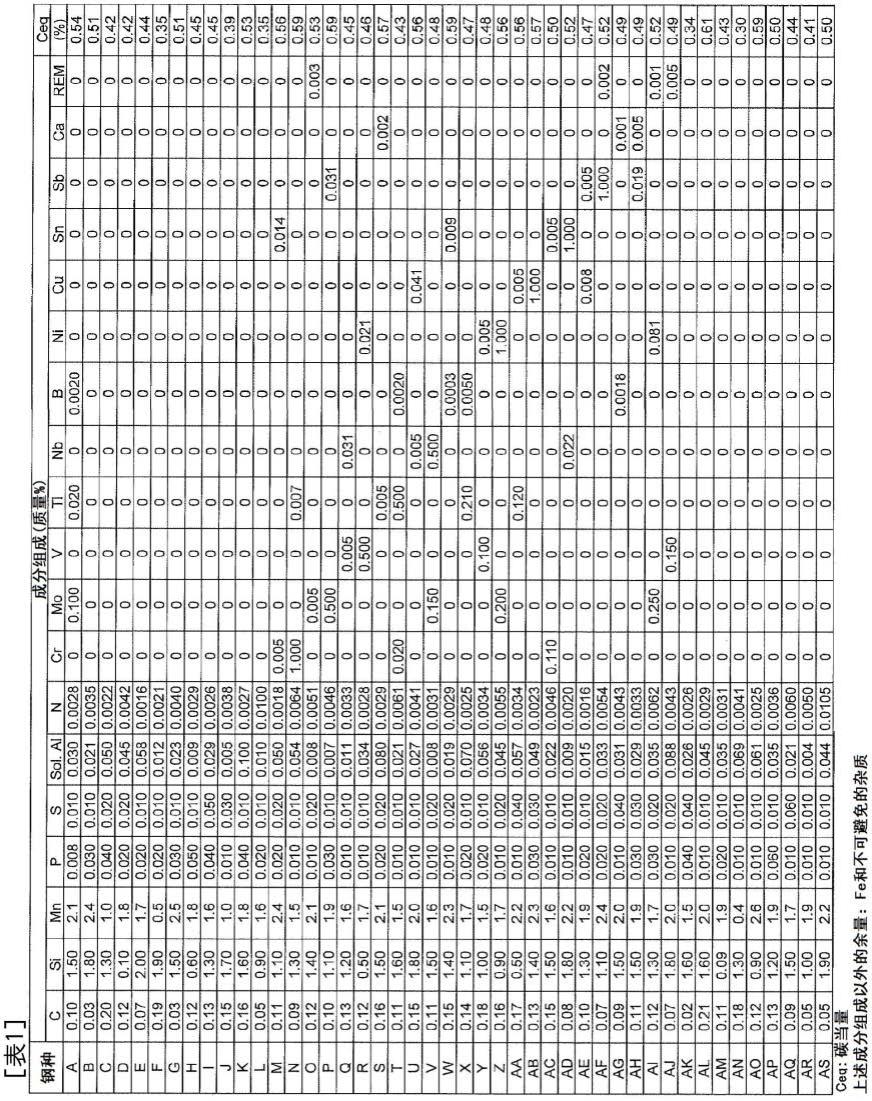

57.以下所示的表1示出使用350吨的转炉吹炼300~350吨的铁水时的、发明例及比较例中的、吹炼结束时的实际钢水温度相对于目标钢水温度的误差。与图3所示的例子同样,发明例是将在铁水装入中测量到的铁水的温度作为装入铁水温度而使其反映于热平衡计算的情况,比较例是使用根据前工序的结束时刻温度和推断温度下降量推断出的装入铁水温度的情况。如表1所示,通过使在铁水装入中测量到的铁水温度反映于热平衡计算,能够将途副枪温度控制在较窄的范围内,其结果是停炉时的钢水温度的精度提升。即,能够确认:通过将在铁水装入中测量到的铁水的温度作为装入铁水温度并使其反映于热平衡计算,而能够高精度地控制吹炼结束时的钢水温度。

58.[表1]

[0059][0060]

以上,对应用由本发明人完成的发明的实施方式进行了说明,但本发明并不受构成本实施方式对本发明的公开的一部分的记述及附图限定。即,由本领域技术人员等基于本实施方式完成的其他实施方式、实施例以及运用技术等也全部包含于本发明的范畴。

[0061]

工业上的可利用性

[0062]

根据本发明,能够提供一种能够高精度地将吹炼结束时的钢水的温度控制为目标值的转炉吹炼控制方法及转炉吹炼控制系统。

[0063]

附图标记说明

[0064]

1...转炉吹炼控制系统;2...分光照相机;3...第一计算机;4...废气流量计;5...废气分析计;6...第二计算机;7...控制装置;7a...气体流量控制装置;7b...副枪控制装置;7c...副原料投入控制装置;11...转炉;12...铁水;13...装入锅。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。