1.此处描述的实施例涉及用于生产钢材的设备和对应方法,所述设备和方法使用多线共轧设备以同时生产至少两种成品,从相应金属材料开始,具体地但不仅限于长材产品,例如棒材、盘条、梁材甚至其他型材。

2.本发明适用于介于0.7公吨/年与3.0公吨/年之间、优选地介于1.0公吨/年与3.0公吨/年之间的高设备生产率。

背景技术:

3.世界各地的钢材生产商越来越致力于以可持续方式运营,从而降低每吨能源消耗并使用可用于包含温室气体排放(温室气体,ghg)的新技术(绿色钢材),并使生产对社区和环境具有社会可持续性。此外,世界钢材消费量保持在高水平,并且在具有新的发展前景的一些地理区域进一步发展生产的兴趣和在这些区域可以更经济地进行生产活动使生产商对投资大型综合设备的兴趣高涨,从而支持了工程、汽车和基础设施部门。

4.因此,需要提供可用于以下方面的技术:

[0005]-提高设备的生产率,从而提高人均附加值;

[0006]-通过应用对环境影响较小的技术解决方案来减少每吨产品的ghg排放;

[0007]-通过将不同处理步骤与连续运营解决方案相结合来加快生产流程、减少时间和成本并优化生产效率。

[0008]

由此,目标是让设备以直接模式、无头模式或半无头模式或坯料至坯料模式运行,从而避免半成品的冷却,因此避免对应的能量损失,这些能量损失通过再次加热半成品来恢复,例如借助于燃烧加热炉。

[0009]

关于长材产品(棒材、盘条、型材)的生产,提供超过0.7公吨/年的单条生产线对生产盘条可以获得的最大速度以及生产小直径棒材设定限制,因为起始铸造截面必须大于200mm。因此,对于高于0.7公吨/年和高达3.0公吨/年的生产率,已知的解决方案是使用具有以下两种可能配置的两条或更多条独立铸轧线(以下称为共轧):

[0010]

1.每条线在上游都有自己的专用熔炼炉、相应钢包和二级冶金站。每条铸造线都配备有自己的中间包和钢包旋转转台,以用于将来自二级冶金站的钢包中的液态钢排放至中间包。因此,在这种配置中,存在两条线,其中,从钢材的熔炼至最终产品的所有组件都加倍。

[0011]

2.两条共轧线共用液态钢进料口,即具有单个中间包、单个钢包旋转转台、单个钢包、单个二级冶金站和单个熔炼炉。

[0012]

在第一种情况下,存在两个炉和两个二级冶金站,可在两条线上铸造类型差异较大的钢材(钢种):例如,第一条线可生产钢筋混凝土用钢材,而第二条线可生产优质钢材。这是可能的,因为两个炉可分别装载适当的炉料混合物,以根据期望的钢材获得期望的化学组分。另一方面,此解决方案的capex和opex非常高,因为线上游的设备加倍。

[0013]

在第二种情况下,capex和opex降低,因为线上游的设备是单一的,但在两条线上

生产显著不同钢种的灵活性大大降低:事实上,即使可以直接修改中间包中的化学组分,例如当其内部几何形状提供合适的截面时,但这只能在一定范围内通过将合金元素引入至中间包的供给对应管线的部分来实现。事实上,一条线上用于某种成品的合金元素有可能污染另一条线上的其他产品。此外,借助于共用中间包进行单一液态钢供应不允许管理两条线上的显著不同的生产率,因为从中间包流出的钢流非常不同,因此会在中间包中产生强烈的湍流。

[0014]

如可看出,这两种情况各有利弊,但都不能满足在生产灵活性、资本成本(capex)与运营成本(opex)之间找到有效折衷的需要。

[0015]

现有技术提出us 2004/025320,其中,使用两个单独的钢包来供给会聚在单个轧制机列中的两条铸造线。因此,此解决方案既有使用两个独立炉的局限性,也有将设备的生产率限制为两条铸造线之间共享的单个轧制机列的生产率的局限性。gb 07811仅提供用来自同一炉的材料填充两个钢包的可能性,但未说明如何使用单个钢包来向一条或多条共轧线供给。

[0016]

因此需要完善用于多线共轧设备的钢材生产设备,这种设备可克服现有技术的至少一个缺点。

[0017]

具体地,本发明的一个目的是允许同时加工两个或更多个成品,即使当所述成品需要不同的化学组分规格(诸如例如不同的合金元素含量)或需要它们之间的不同生产率时。

[0018]

本发明的另一目的是显著提高已知生产设备的生产率,从而允许即使在需要生产具有不同合金元素含量以及不同大小的不同成品时也能减少用于生产和供应钢材的capex和opex。

[0019]

申请人已设计、测试和实施本发明以克服现有技术的缺点并获得这些和其他目的和优点。

技术实现要素:

[0020]

本发明在独立权利要求中被阐述和表征。从属权利要求描述本发明的其他特征或主要发明思想的变体。

[0021]

根据本发明的钢材生产设备使用例如为电弧炉(eaf)类型的单个大容量熔炼炉来供给用于长材产品的相互独立地供给的至少两条共轧线,其中,总生产率例如介于0.7公吨/年与3.0公吨/年之间,优选地介于1.0公吨/年与3.0公吨/年之间。

[0022]

上述单个大容量炉适用于将所生产的液态钢量分配至容量较小的至少两个钢包中。至少两个钢包的以钢量定义的以吨表示的总可用容量(它由钢包在炉的每个出钢周期接收到)不超过炉的容量,以使得对于每个熔炼周期,至少两个钢包填充有来自单个炉的一定量的钢液。

[0023]

根据本发明,至少两个钢包的容量可相同并整体上基本等于单个eaf的容量。在一种变体中,至少两个钢包具有不同的容量,例如但不限于与下游的两个相应铸造机的吸收容量有关,即它们的生产率,这又取决于成品的类型(例如杆材或棒材)。

[0024]

共轧线是指提供铸造机的线,此铸造机直接向与所述铸造机对齐的相应轧制机列供给。

[0025]

每条共轧线都具有单条线(绞线),以允许以无头模式(无头)或半无头模式(半无头或坯料至坯料)将坯料从铸造机直接供给至轧机,而没有用于加热半成品的化石燃料炉,从而改善opex、capex、占用空间和排放。

[0026]

根据本发明,至少两条共轧线可生产商品钢或中等或优质钢。

[0027]

与要获得的成品相关,每条线的生产率可从0.3公吨/年到1.5公吨/年不等。

[0028]

至少两条共轧线可生产相同类型的产品,或者最终产品可以是差异化的。

[0029]

例如,第一条共轧线可生产板材棒材或卷材棒材或杆材,而至少第二条线可生产型材。

[0030]

根据一种变体,其中的一条线可不具有轧机并生产用于销售的半成品(坯料)。

[0031]

根据另一种变体,通过提供特殊的转向装置,一条线可在其中的一条线因维护或其他原因空闲时将轧制产品发送至中间机列或另一条线的精轧机列。

[0032]

根据本发明的设备/方法的优点如下:

[0033]

·

降低初始投资成本。使用容量高于单台连铸机可吸收容量的使eaf的液态钢流出到至少两个钢包中的单个eaf熔炼单元可在总生产率相同的情况下减少资本支出;

[0034]

·

降低转型成本。熔炼废钢、废钢 hbi 铸铁或与熔金属的混合物的成本随着每次铸造产生的液态钢吨数的增加而降低;事实上,单个炉降低固定成本(操作人员、辅助装置等)、耗材成本(电极、耐火材料等)以及与能耗和用水量相关的成本。因此,opex得以降低。

[0035]

·

即使使用单个eaf,也可以最大的灵活性生产非常不同的钢种。

[0036]

如上所述,单个eaf满足至少两台铸造机的生产能力,同时流出在至少两个钢包之间划分的液态钢,以考虑每个单台铸造机的生产率:为此,为eaf提供用于连续或同时将液态钢流出到至少两个钢包中的合适装置。

[0037]

根据第一变体,eaf可以是可倾斜类型,具有用于选择性地闭合位于炉底部的出钢口的装置(例如是ebt类型)。至少两个钢包的填充相继发生,并且在一个钢包与另一钢包之间的过渡步骤中,通过在相对侧上倾斜炉来中断钢材的流出。根据外壳和钢包的尺寸,另一种变体提供炉可具备多于一个出钢口,例如以合适的距离彼此相邻的两个出钢口,每个出钢口都配备有自己的选择性闭合装置。此解决方案允许同时出钢至两个钢包并缩短钢包的填充时间。这也有利于并行地执行钢包所经历的后续工作步骤。此解决方案可根据钢包的直径和外壳的尺寸来选择,这决定了出钢口之间的距离。

[0038]

缓冲杆或止动器也可与一个或多个出钢口相关联,这有利地允许通过调节缓冲杆的尖端与出钢口之间的距离来减少经过出钢口的钢材流。

[0039]

在另一种变体中,炉可始终是可倾斜类型,并配备有位于炉的一侧上的出钢喷嘴或浇口。在此变体中,至少两个钢包的填充相继发生,并且在一个钢包与另一钢包之间的过渡步骤中,通过在相对侧上倾斜炉来中断钢材的流出。

[0040]

在另一种变体中,出钢装置是“虹吸”类型,并由布置在外壳周边的腔室组成,在此腔室中可通过倾斜外壳或借助于产生凹陷的泵送系统或通过倾斜与凹陷的组合来引发出钢。

[0041]

在另一种变体中,炉不可倾斜,并且出钢装置由例如在下部区域中的外壳的侧壁上制成的两个相对的管道组成。这些管道用沙子密封,以防止钢材在熔炼步骤期间逸出。为了出钢,操作员用例如热喷枪刺破沙子,然后钢材流出并同时装填两个钢包。

[0042]

在本发明的一个解决方案中,如此分成至少两个钢包的液态钢然后在两个相应二级冶金站中进行处理,这两个冶金站在钢包炉(lf—每条线一个)和可能的脱气装置(vd/vod或其他精炼设备)中提供处理,这将允许精炼eaf供应的钢材并可能使eaf供应的钢材的基本钢种多样化,以便独立地向至少两个铸件供给所述线必须生产的成品的钢种。

[0043]

对于至少两条线之间的钢种的显著变化,可在从eaf流出的步骤期间使用特殊的料斗来将合金元素直接添加至钢包中。可只在两个钢包中的一个中或在两个钢包中添加,以区分或不区分钢材的化学组分。

附图说明

[0044]

参考附图,本发明的这些和其他方面、特征和优点将从下面作为非限制性示例给出的一些实施例的描述中变得显而易见,在附图中:

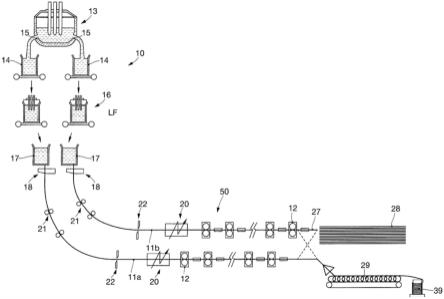

[0045]-图1是根据本文描述的一些实施例的钢材生产设备的示意图;

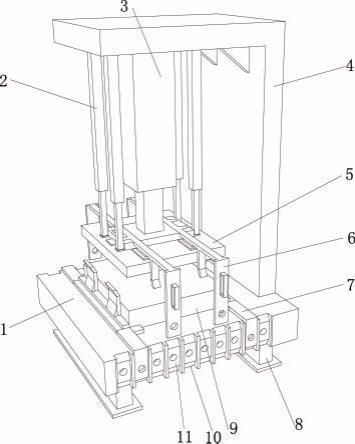

[0046]-图2是在图1的设备中使用的可能的示例性多线共轧设备的示意图;

[0047]-图3至图6示意性地示出可在本发明中实施的用于使钢材流出到两个钢包中的不同模式以及对应的不同类型的eaf;

[0048]-图7a至图7e示出本发明的第一实施例中的出钢序列;

[0049]-图8a至图8e示出本发明的第二实施例中的出钢序列。

[0050]

为了便于理解,在可能的情况下使用相同的附图标记来标识附图中的相同公共元件。应当理解,一个实施例的元件和特征可方便地并入至其他实施例中而无需进一步澄清。

具体实施方式

[0051]

借助于图1至图2作为示例描述的一些实施例涉及钢材生产设备10,此设备使用被配置为沿相应共轧线11a、11b同时生产两种钢材产品的多线共轧设备50,这两种钢材产品相同或不同,具有相同或不同的钢种。以示例方式示出的解决方案提供两条共轧线11a、11b并使用两个钢包14来供给它们,如下所述,但本发明的教导以类似方式应用于更多数量的共轧线和/或更多数量的钢包14。

[0052]

一条线生产的产品可由被称为“gb/t 1499.2-2018grade hrb400/hrbf400”钢种的贫锰无钒钢材制成,另一条线生产的产品可富含合金元素,并且钢种称为“gb/t 1499.2-2018grade hrb400e/hrbf400e”、“gb/t 1499.2-2018grade hrb500”、“gb/t 1499.2-2018grade hrb500e/hrbf500e”,它们的碳、锰、硅和钒的含量依次递增。

[0053]

两条共轧线11a、11b可以无头模式运行,但也可以坯料至坯料模式或半无头模式运行,在任何情况下都以高铸造速度(例如大于6.5m/min)运行。

[0054]

在一些实施例中,多线铸造设备50的每条铸造线11a、11b可在中间包17下游包括铸造机18(在图1和图2中示意性示出)、抽取器单元21、在坯料至坯料模式的情况下可用的切割单元22、感应炉20和包括轧制支架12的轧制机列。

[0055]

轧制支架12的序列可限定粗轧机列24、中间机列25和精轧机列26。

[0056]

如附图可见,两条共轧线11a、11b均未提供用于加热坯料的化石燃料(通常为天然气)炉。

[0057]

加热感应器20定位在轧制机列的上游并有利地由模块化单元组成。

[0058]

感应器20的加热功率介于2mw与6mw之间(从20kwh/t到60kwh/t,取决于要补偿的最大δt),以便管理30℃与200℃之间的温度升高。对于高生产率和大型δt(例如180t/h的130mm坯料,热集成温度为350℃),电感器功率可能高达12mw至14mw。两条共轧线11a、11b可具有轧制支架12的数量取决于最终产品。

[0059]

为生产杆材,可考虑26个与30个之间的总轧制步骤,对于棒材,总轧制步骤介于20个与24个之间,而对于型材(section/profile),总轧制步骤大约为20个。

[0060]

如图1所示,设备10提供单个大容量熔炼炉13来为两条共轧线供给。

[0061]

大容量炉13适合于将所生产的液态钢量分配至两个容量较小的相应钢包14中。两个钢包14的以钢量定义的以吨表示的总可用容量(它由钢包14在炉13的每个出钢周期接收到)不超过炉13的容量,以使得对于每个熔炼周期,两个钢包14装填有来自单个炉13的一定量的钢液。

[0062]

根据本发明,两个钢包14的容量可相同并整体上基本等于单个eaf 13的容量。在一种变体中,两个钢包14具有不同的容量,例如但不限于与下游的两个相应铸造机的吸收容量有关,即它们的生产率,这又取决于成品的类型。事实上,如图1所示,两条线11a、11b可同时生产不同类型的产品,例如要卸载至板28中的棒材27,或要在卷轴39中缠绕的杆材29。

[0063]

本设备10可有效地用于管理两条线11a、11b上显著不同的生产率,例如,使用不同容量的钢包14,在线11b上以75吨/小时的生产率生产杆材并且在线11a上以150吨/小时的生产率生产棒材。

[0064]

炉13可有利地但非必须地是可倾斜电弧(eaf)类型。在图1中,炉13被示为不可倾斜的并具有双侧向出钢管道15,使得两个钢包14可同时被填充并在随后的操作步骤中并行地继续。

[0065]

可倾斜炉在熔炼步骤期间保持在水平位置;在出渣步骤期间,即,当覆盖钢材的炉渣层至少部分地从炉中排出时,炉在一侧倾斜(例如2

°

至3

°

),而在出钢步骤期间,炉倾斜在另一侧倾斜(例如,在出钢的开始与结束之间为5

°

至12

°

)。

[0066]

流出液态钢的出钢装置可以是多种类型。

[0067]

具体地,炉13可以是具有位于炉13底部并与选择性闭合装置相关联的出钢口32的类型,在此特定情况下为可移动滑动类型30(图3),这种类型可以与配备有相应移动装置40的缓冲杆41相关联。缓冲杆41不仅可用于在钢包14的填充完成后闭合出钢口32,而且可用于调节经过相应出钢口32的钢材流,从而通过部分引入其末端来仅部分地闭合出钢口。在图3中,缓冲杆41被示出为处于准备好闭合出钢口32的部分降低的位置。在出钢口32的相对侧,炉13具有炉渣门42。

[0068]

在替代解决方案中,炉13可以是具有出钢喷嘴38的类型(图4)。同样,它可以是虹吸类型,具有连接至通道37的出钢室35,所述通道37与炉13的内部连通(图5)。在这种情况下,泵送装置43可与出钢室35相关联以产生将钢材抽出至出钢室35的凹陷。

[0069]

最后,炉13可以是带有双出钢口32的类型。在此变体中,如图6所示,出钢装置由两个彼此相邻的出钢口32组成,它们可以用可移动滑动类型的合适且相应闭合装置30(以虚线示出)选择性地闭合。每个出钢口32适用于与相应钢包14配合,并且出钢口32之间的中心距离有利地能够与下面的钢包14(也以虚线示出)的基本中心位置配合。此解决方案允许通过根据针对图3的解决方案描述的模式使炉13倾斜来用单个出钢循环填充两个钢包14。同

样在这种情况下,每个出钢口32可与对应缓冲杆41相关联,以用于可能调节出口处的钢材流。

[0070]

图5和图3的炉类型已经分别在图7a至图7e和图8a至图8e的示例出钢顺序中示出。显而易见,这些序列也可应用于图4和图6所示的其他类型的炉13,或也可应用于此处未示出的其他类型。

[0071]

图7a至图7e示出由配备有出钢管道36的出钢室35组成的虹吸出钢装置,其中,位于炉13底部的液态钢31可通过通道37被抽出。通过虹吸管吸钢可以不同的方式进行:例如通过将炉倾斜至出钢室35的一侧,以利用连通槽的原理来引出液态钢,或借助于的泵送装置43在出钢室35中产生凹陷以便将内部液态钢抽出。根据一种变体,上述两种模式(倾斜和凹陷)可组合使用。

[0072]

一旦执行了第一出钢循环,例如使用第一钢包14(图7b),则倾斜或抽吸可被中断,然后在钢包更换完成后恢复。从图7c中可见,炉13可沿相反方向进入倾斜位置,其中,剩余的液态钢31保持在通道37之下,直至第二钢包14准备好重复填充循环(图7d)为止。

[0073]

一旦第二钢包14的填充也完成,则炉13返回至水平位置(图7e),其中,液态钢池31用于新的熔炼循环。

[0074]

在图8a至图8e所示的示例中,炉13在底部设置有选择性闭合装置(例如,具有可移动滑动类型30)以将所生产的液态钢连续倒入两个钢包14中。

[0075]

为了继续进行第一钢包14的填充,将炉体13向开放/闭合装置所在的一侧倾斜(图8b),通过可移动滑动装置30来开放出钢口32,并且第一钢包14的填充开始。

[0076]

一旦第一钢包14被装填,则炉13就在相反方向上倾斜,从而将液态钢31带到出钢口32之外的位置(图8c),以便阻止通过孔的流出。然后将第一钢包14从出钢区域抽空,并引入要填充的第二钢包14(图8d)。炉13再次倾斜以进行出钢并且第二钢包14的填充开始。

[0077]

一旦第二钢包14也被装填,同时可能在炉13的外壳内保留一定体积的钢液作为液池以便于后续熔炼,则出钢口32用可移动滑动装置30(图8e)闭合,然后炉13回到水平位置以便准备新的熔炼循环。在此步骤中,可驱动导引器装置33以排出惰性材料34,例如沙子,以便填充并闭合出钢口32,直至下一出钢周期开始为止。

[0078]

当出钢装置由位于炉的侧壁上的铸造喷嘴38或通道组成时,也采用类似的方法,如图4所示的解决方案。

[0079]

在第一种解决方案中,钢包14的容量都可正好等于炉13容量的一半,以使得对于炉13的每个熔炼周期,两个钢包14都填充有相同数量的钢。

[0080]

在未示出的替代解决方案中,两个钢包14具有不同的容量,具体是如果下游的两个相应铸造机的吸收容量不同,即它们的生产率不同,这又取决于成品的类型(例如杆材或棒材)不同。

[0081]

一个钢包14与另一钢包或在任何情况下至少一个钢包14之间的钢的钢种的差异既可发生在从电炉出钢的步骤中,也可发生在钢包炉中的二级冶金站16中。

[0082]

在第一种情况下,在出钢步骤中,可使用用于引入合金元素以在两个钢包14之间独立且自主地化学区分金属材料的元件,例如此处未示出的料斗。

[0083]

另一方面,在钢包炉中,可使用各种合金元素(铁合金)的精确剂量对钢材进行富集处理,以获得期望的冶金质量。

[0084]

钢包炉由可升降拱顶组成,在二级冶金站16中可通过此拱顶插入保持熔池温度所需的电极。

[0085]

为了生产特种钢和不锈钢,二级冶金处理可在钢包炉lf的下游提供额外的真空脱气处理阶段(vd或vod),以用于去除不需要的气体(诸如氮气和氢气)并进行脱碳。

[0086]

液态钢可从相应钢包14倒入至相应中间包17中,此中间包为相应连铸机18供给。如上所述,每条共轧线11a、11b都有其自己的中间包17,所述中间包17独立于另一条线的中间包17操作。

[0087]

两台连铸机18形成共轧线11a、11b的部分。

[0088]

如上所述的本设备10适合于始终最大限度地利用钢厂(eaf)的生产率,即使当线11a或11b由于要制造的产品(例如决定75吨/小时的最大生产率的杆材)而降低生产率时。

[0089]

通过这种设备配置,本发明提供了将坯料从线11a转移至线11b的可能性,例如,如果两条线生产具有相同钢种的产品,则借助于已知类型的横向转移机。

[0090]

两条线之间的坯料转移可在紧急情况下进行,例如轧制机列因事故或堵塞而受阻。

[0091]

例如,当希望在一定时期内(例如1个月)提高两条线中的一条(例如11a线)的生产率时,也可将坯料从一条线转移至另一条线。在这种情况下,线11a将以坯料至坯料模式运行。通过适当确定线11a的轧制机列的尺寸,可在设备的设计阶段提供此选项。在设计阶段,也可提供特殊的转向装置(在图1和图2中仅以虚线示意性地示出),以在一条线因维修或其他原因而空闲时将出口处的轧制产品从粗轧机列24或一条线的中间机列25发送至中间机列25或另一条线的精轧机列26。

[0092]

如上所述,两条共轧线11a和11b可以是完整的线,如图2所示,或者两条中的一条可不具有轧机并生产用于销售的半成品(坯料)。

[0093]

显然,在不脱离由权利要求限定的本发明的领域和范围的情况下,可对设备10和如上所述的方法进行部件或步骤的修改和/或添加。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。