1.本实用新型属于铁路道岔制造技术领域,具体涉及一种加工翼轨镶嵌块的装夹工装。

背景技术:

2.随着镶嵌翼轨式合金钢组合辙叉技术的不断发展,该辙叉越来越多的被各铁路线选用。翼轨镶嵌块作为该辙叉的关键零件,由于其长度和宽度方向均为非对称结构,且中间宽两端窄,顶部为空间曲面结构,底部为平面、斜面或曲面结构,在加工过程中装夹定位困难,往往由于装夹定位误差,造成加工后形位尺寸超差,导致工件互换性差,组装修配量大,生产效率低。

3.由于该辙叉在线路上的良好表现,用户对其青睐有加,其产量逐年增高,但由于翼轨镶嵌块生产效率低、质量要求高,严重制约了该辙叉的生产供货量。目前翼轨镶嵌块生产过程中主要采取定位板、螺栓、压板等传统的工装进行装夹和定位,加工辅助时间长,劳动强度大,加工过程中需多次装夹定位,不但生产效率低,而且产品质量难以保证。另外随着多种轨型、多种结构镶嵌翼轨式合金钢组合辙叉的应用,传统工装通用性低的问题也逐渐显现。

技术实现要素:

4.本实用新型旨在提供一种加工翼轨镶嵌块的装夹工装,以解决传统工装通用性差、装夹定位精度低、效率低的不足。

5.本实用新型的技术解决方案:一种加工翼轨镶嵌块的装夹工装,包括电磁基座,所述电磁基座呈倒“t”型长条结构,包括矩型底座和对称位于矩型底座上端的矩形定位座;所述矩形定位座的两侧面为横向定位面,所述矩形定位座的顶面沿中心线设有安装孔,且安装孔竖直贯穿矩形定位座和矩型底座;所述矩型底座的上端面两侧对称具有定位凸台,使定位凸台与横向定位面之间形成两个对称的竖向定位面,所述矩型底座的底面沿中心线凸出有定位键;将待加工翼轨镶嵌块的工作边一侧平面与横向定位面吸合、顶面或底面与竖向定位面吸合实现待加工翼轨镶嵌块的装夹和定位。

6.所述竖向定位面上卡装有定位调整块,所述定位调整块为导磁材质,且所述定位调整块的底面与竖向定位面匹配、顶面与待加工翼轨镶嵌块的顶面或底面匹配。

7.所述定位调整块的顶面和底面均为平面。

8.所述定位调整块的底面为平面、顶面为斜面。

9.所述定位调整块的底面为平面、顶面为与钢轨轨肢顶面适配的曲面。

10.所述矩型底座的两侧对称设有辅助夹紧装置,通过辅助夹紧装置为待加工翼轨镶嵌块提供辅助夹紧力。

11.所述辅助夹紧装置包括固定在矩型底座的两侧的辅助夹紧块和楔块,且楔块楔紧在待加工翼轨镶嵌块与辅助夹紧块之间。

12.所述辅助夹紧装置包括固定在矩型底座的两侧的辅助夹紧块和水平安装在辅助夹紧块上的顶紧螺栓,通过顶紧螺栓顶紧待加工翼轨镶嵌块。

13.所述矩型底座的一端外侧设有纵向定位块,通过待加工翼轨镶嵌块端面与纵向定位块内端面贴合实现待加工翼轨镶嵌块的纵向定位。

14.本实用新型与现有相比具有的优点和效果:

15.1、通用性好。可满足不同结构翼轨镶嵌块的顶部、底部的加工,减少了工装数量,降低了生产成本。

16.2、装夹定位简单快捷,且可同时进行一对翼轨镶嵌块的装夹定位,不但减少了加工辅助时间,提高了装夹效率,减少了操作者劳动强度,而且能够确保生产过程中成对匹配加工,生产效率高,产品一致性高、互换性好,组装辙叉时修配量少。

17.3、装夹定位稳定可靠。采用强磁力、大接触面吸紧的装夹方式,通过工件与定位面的紧密贴合,解决了细长杆件加工过程中变形、影响加工质量的问题。

附图说明

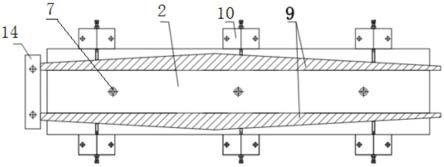

18.图1是本实用新型第一种实施例的结构俯视图;

19.图2是本实用新型第一种实施例加工翼轨镶嵌块底部的装夹示意图;

20.图3是本实用新型第一种实施例加工翼轨镶嵌块顶部的装夹示意图;

21.图4是本实用新型第一种实施例加工翼轨镶嵌块顶部的装夹示意图;

22.图5是本实用新型电磁基座的结构示意图;

23.图6是本实用新型第二种实施例翼轨镶嵌块的装夹示意图;

24.图7是本实用新型第三种实施例翼轨镶嵌块的装夹示意图;

25.图8是本实用新型第二种实施例定位调整块的结构示意图;

26.图9是本实用新型第三种实施例定位调整块的结构示意图。

具体实施方式

27.实施例一:参照附图1、2、3、4、5。

28.一种加工翼轨镶嵌块的装夹工装,包括电磁基座,所述电磁基座呈倒“t”型长条结构,包括矩型底座1和对称位于矩型底座1上端的矩形定位座2;所述矩形定位座2的两侧面为横向定位面5,所述矩形定位座2的顶面沿中心线设有安装孔7,且安装孔7竖直贯穿矩形定位座2和矩型底座1;所述矩型底座1的上端面两侧对称具有定位凸台3,使定位凸台3与横向定位面5之间形成两个对称的竖向定位面6,所述矩型底座1的底面沿中心线凸出有定位键4;所述矩型底座1的一端外侧设有纵向定位块14。

29.通过待加工翼轨镶嵌块9的工作边一侧平面与横向定位面5贴合实现横向定位,待加工翼轨镶嵌块9的顶面或底面与竖向定位面6贴合实现竖向定位。通过待加工翼轨镶嵌块9的端面与纵向定位块14内端面贴合实现纵向定位。

30.所述电磁基座内设置有电磁装置,给电后横向定位面、竖向定位面就成为磁吸面,且两侧的横向定位面、竖向定位面充退磁可分控,也可联控。所述定位键4分布在矩型底座1的底面两端。

31.使用时,将电磁基座通过定位键4插入在机床工作台的t型槽中实现工装的纵向定

位,然后通过t型螺栓穿过安装孔7将电磁基座固定在机床工作台上,再将纵向定位块14通过t型螺栓与机床工作台t型槽连接固定。

32.加工翼轨镶嵌块底部廓形时,将翼轨镶嵌块工作边一侧的平面作为主定位面与横向定位面贴合,将翼轨镶嵌块的顶面与竖向定位面贴合,将翼轨镶嵌块的端头与纵向定位块贴合;然后给电磁基座充磁使横向定位面、竖向定位面产生强磁力吸紧翼轨镶嵌块后,采用成型刀具进行翼轨镶嵌块底部廓形加工。翼轨镶嵌块底部廓形加工完成后给电磁基座消磁,然后将翼轨镶嵌块180度翻转,同样以翼轨镶嵌块工作边一侧的平面作为主定位面与横向定位面贴合,确保基准统一;若底部廓形加工后翼轨镶嵌块底面为平面时直接与竖向定位面贴合,并将翼轨镶嵌块端头与纵向定位块贴合;然后给电磁基座充磁,其产生强磁力吸紧翼轨镶嵌块后,采用成型刀具进行翼轨镶嵌块顶部廓形加工。加工完成后,给电磁基座消磁取下翼轨镶嵌块即可。若底部廓形加工后翼轨镶嵌块底面为斜面时,所述竖向定位面6上卡装有定位调整块8,所述定位调整块8为导磁材质,且所述定位调整块8的顶面为斜面、底面为平面;将加工后翼轨镶嵌块底面与定位调整块8的顶面贴合,并将翼轨镶嵌块端头与纵向定位块贴合;然后给电磁基座充磁产生强磁力吸紧翼轨镶嵌块后,采用成型刀具进行翼轨镶嵌块顶部廓形加工。加工完成后,电磁基座消磁取下翼轨镶嵌块即可。

33.当需要一次去除较多加工量时,所述矩型底座1的两侧对称设有辅助夹紧装置10,通过辅助夹紧装置10为待加工翼轨镶嵌块9提供辅助夹紧力。所述辅助夹紧装置10包括固定在矩型底座1的两侧的辅助夹紧块11和水平安装在辅助夹紧块11上的顶紧螺栓13,通过顶紧螺栓13顶紧待加工翼轨镶嵌块9。其中,辅助夹紧块11可间隔布置多个,均通过t型螺栓与机床工作台t型槽连接固定,以保证为待加工翼轨镶嵌块9提供足够的辅助夹紧力。

34.实施例二:参照附图5、6、8。

35.在实施例一的基础上,当翼轨镶嵌块高度较小,不能满足机床加工条件时,所述竖向定位面6上卡装有定位调整块8,所述定位调整块8为导磁材质,且所述定位调整块8的顶面和底面均为平面。此外,所述辅助夹紧装置10也可采用楔形夹紧装置,具体包括固定在矩型底座1的两侧的辅助夹紧块11和楔块12,且楔块12楔紧在待加工翼轨镶嵌块9与辅助夹紧块11之间。其中,辅助夹紧块11可间隔布置多个,均通过t型螺栓与机床工作台t型槽连接固定,以保证为待加工翼轨镶嵌块9提供足够的辅助夹紧力。

36.实施例三:参照附图5、7、9。

37.在实施例二的基础上,当翼轨镶嵌块底部廓形加工后镶嵌块底面为斜面时,所述竖向定位面6上卡装有定位调整块8,所述定位调整块8为导磁材质,且所述定位调整块8的顶面为斜面、底面为平面。

38.实施例四:在实施例三的基础上,当翼轨镶嵌块底部廓形加工后镶嵌块底面为与钢轨轨肢顶面适配的曲面时,所述定位调整块8的顶面为与钢轨轨肢顶面适配的曲面、底面为平面。

39.需要说明的是:本实用新型也可组合使用,以满足较长翼轨镶嵌块的加工。

40.上述实施例,只是本实用新型的较佳实施例,并非用来限制本实用新型的实施范围,故凡以本实用新型权利要求所述内容所做的等同变化,均应包括在本实用新型权利要求范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。