1.本发明涉及一种对程序控制的喷涂设备、特别是用于对机动车车身构件进行喷漆的喷漆设备进行编程的方法。

背景技术:

2.在现代机动车车身构件的喷漆设备中,通常使用旋转雾化器作为施加装置,它由多轴喷漆机器人引导到待喷漆的机动车车身构件上。喷漆设备的操作以及对喷漆机器人和旋转雾化器的控制都是由程序控制的。因此,在实际喷漆操作之前,必须对喷漆装置进行编程。作为编程的一部分,机器人的路径是离线规划的,这些路径将由旋转雾化器的涂料落点遍历,并考虑到预先定义的例如指定路径间距和路径速度的喷漆规范。此外,在编程过程中定义了旋转雾化器的施加参数,如涂料流速、速度、整形空气流等,这些施加参数是根据预先定义的喷漆规范并基于专业人员的经验来定义。编程的目的,除其它外,是为了使待喷涂的构件上的漆层达到最均匀的喷涂厚度分布。因此,在编程过程中,通过改变施加参数和机器人路径,在测试车体的喷漆测试基础上,在多个迭代循环中优化喷涂厚度分布。这种众所周知的编程方法的缺点是在时间、涂漆材料和测试车体方面的成本很高。

3.另一方面,在较新的开发线中,还没有付诸实践,正在尝试完全物理地模拟喷漆过程,这样,机器人路径和施加参数的优化就可以作为模拟的一部分进行。然而,这种新的发展路线的缺点是在模拟框架内需要大量的计算工作,因此计算所需的时间还不实际可行。

4.关于本发明的一般技术背景,还应该参考us2012/0156362a1和de19651716a1。

技术实现要素:

5.因此,本发明的任务是创造一种改进的方法,用于对程序控制的喷涂设备进行编程。此外,本发明还基于创建相应的适应性的喷涂设备的任务。

6.这项任务由根据本发明的方法或根据独立权利要求的本发明的喷涂设备来解决。

7.根据本发明的编程方法首先提供了可用的几何数据,该几何数据代表了待喷涂的构件(例如机动车车身构件)的几何特征。在根据本发明的编程方法的范围内,几何数据可以例如在真实构件的基础上测量,或者可以例如以文件形式指定。

8.此外,根据本发明的编程方法还规定了机器人路径数据,机器人路径数据限定了机器人路径,该路径将由喷涂机器人引导的施加装置在喷涂操作期间的涂料落点(tcp:工具中心点)遍历。

9.这里应该提到的是,关于施加装置的类型,本发明不限于开头提到的旋转雾化器。相反,施加装置也可以是打印头,与雾化器相反,它不发射涂层剂的喷雾射流,而是发射空间上有限的涂层剂射流。替代地,在本发明的范围内,施加装置也可以是无气雾化器或空气混合雾化器,这里仅举几个另外的例子。

10.此外,根据本发明的编程方法提供了可确定的喷射模式数据,也可称为“刷子曲线”,该喷射模式数据代表了层厚分布,特别是三维层厚分布,该层厚分布是在实际喷涂操

作期间,由施加装置在涂料落点周围的构件表面上产生的。例如,旋转式雾化器在以理想化的方式喷涂平坦的构件表面时,会产生旋转对称的、甜甜圈状的喷涂厚度分布。然后,喷射模式数据可以根据涂料落点的径向距离反映喷涂厚度的变化过程。例如,三维喷涂厚度分布(静态喷涂模式)可以转换为二维喷涂厚度分布(动态喷涂模式),从中可以确定喷射模式数据,例如在生成特征图时确定。然而,在本发明的范围内,也可以让喷射模式数据代表动态喷射模式,例如沿着喷涂路径的层厚横截面。

11.在本发明的背景下,根据喷射模式数据对喷涂结果进行模拟,据此对喷射模式数据进行优化,直到模拟出可接受的喷涂结果。然后,可接受的喷射模式数据被存储在第一数据集中,以便以后确定合适的施加参数(例如,涂料流量、整形气流、旋转雾化器的转速等),这些施加参数适合于在实际中实现先前确定的喷射模式数据。

12.然而,可能发生的情况是,对于给定的机器人路径,即使是最合适的喷射模式数据也不能导致可接受的喷涂结果。在这种情况下,不仅要优化喷射模式数据,而且要优化机器人路径。因此,在本发明的一个实施例中,要检查用最合适的喷射模式数据模拟的喷涂结果是否导致了可接受的喷涂结果。如果是这样,就不需要对机器人路径进行优化,可以继续使用在模拟中确定的最合适的喷射模式数据。否则,就对机器人路径进行优化,并在模拟过程中循环确定最合适的喷射模式数据,直到模拟的喷涂结果可以接受。

13.在优化机器人路径时,可以进行以下优化措施,例如:

[0014]-调整路径路线,例如改变限定路径路线的多边形路线,

[0015]-调整路径的距离,

[0016]-缩短或延长路径(例如在边缘处),

[0017]-引入额外的路径,

[0018]-移除路径,

[0019]-调整机器人路径上的施加器轴的方向,

[0020]-调整路径速度,

[0021]-改变机器人路径上的开启点或关闭点、特别是在边缘处进行改变、路径反转点、不同喷涂机器人的喷涂区域的接口(喷涂模块连接处)。

[0022]-通过刷子参数化来优化喷射宽度或直径、喷射形状和涂料流出率的比例,以及通过相关刷子参数化插入或删除刷子编号来优化。

[0023]

在确定合适的喷射模式数据的模拟过程中,优选地也考虑到雾化器和/或钟罩杯整形空气环系统的特性,特别是在可能的涂料流出率和可实现的喷射模式宽度方面。

[0024]

然而,除了喷射模式数据外,其它数据也可以作为模拟的一部分进行优化。例如,机器人路径序列和涂料流的开启/关闭点也可以被优化。

[0025]

根据本发明的编程方法还提供了对喷涂结果的模拟,正如开头描述的现有技术的情况一样。然而,在根据本发明的喷涂方法中,没有进行物理模拟,这样的模拟要复杂得多。相反,根据本发明的模拟是基于喷射模式数据和由此定义的喷涂厚度分布,因此根据本发明的模拟要简单得多,因此也可以在可行的计算时间内进行。

[0026]

上面已经提到,在模拟之后,合适的喷射模式数据(刷子曲线)可以在第一数据集中获得。然而,这种喷射模式数据还不适合控制施加装置。因此,在根据本发明的编程方法中,优选地是从确定的合适的喷射模式数据中确定合适的施加参数(例如旋转雾化器的旋

转速度、涂料流量、整形气流等),这些参数在实际操作中适合于在施加装置沿指定的机器人路径移动时实现先前确定的合适的喷射模式数据。然后,这些合适的施加参数被存储在第二个数据集中。

[0027]

然后可以用以这种方式确定的施加参数来操作喷涂设备。在用先前确定的施加参数进行操作时,先前确定的合适的喷射模式数据就会在实践中应用,这些数据在模拟的基础上被确定为合适的,并导致可接受的喷涂结果。

[0028]

在本发明的一个变体中,合适的喷射模式数据是在模拟过程中在喷涂设备操作者一方确定的,例如,可以自动完成,也可以通过辅助用户的介入完成。然后,具有在模拟过程中确定的合适的喷射模式数据的第一数据集从操作者一方转移到喷涂设备的制造商一方,例如转移到由喷涂设备制造商委托的服务提供商。然后,该服务提供商使用由喷涂设备操作者传送的合适的喷射模式数据,在特征图的基础上确定合适的施加参数,并将这些参数传送回喷涂设备操作者,然后该操作者用传送的施加参数操作喷涂设备。

[0029]

在发明的另一个变体中,在模拟框架内确定合适的喷射模式数据也是在喷涂设备操作者处进行的,特别是自动或有辅助用户的介入下进行。喷涂设备操作者然后收到用于确定合适的施加参数的特征图,该特征图是在制造商方面创建的,例如由喷涂设备制造商委托的服务提供商创建。例如,喷涂设备操作者可以将喷涂数据传输给服务提供商,指定要使用的涂层剂。然后,由制造商委托的服务提供商可以选择或创建合适的特定喷涂特征图,并将其传送给喷涂设备操作者。然后,喷涂设备操作者根据制造商先前传送的特征图,从合适的喷射模式数据中确定合适的施加参数。

[0030]

上面已经提到,第一数据集包含合适的喷射模式数据,这些数据在模拟中导致了可接受的喷涂结果。此外,具有合适的喷射模式数据的第一数据集还可以包含其它的喷涂数据。例如,下列数据可以包含在第一数据集中:

[0031]-构件表面上的涂层剂层的理想喷涂厚度。这优选地是指干燥状态下的喷涂厚度,而不是湿涂料的喷涂厚度,

[0032]-用于识别涂层剂和/或涂层剂特性的涂层剂标识符。例如,涂层剂标识符可以表明所使用的涂层剂含有什么固体成分,或者它是底漆还是清漆,

[0033]-施加装置标识符,用于识别施加装置和/或施加装置的特性。例如,施加装置标识符可以表明使用哪种类型的旋转雾化器,

[0034]-此外,喷涂数据还可以包括层信息,以区分多层喷涂中的不同层,

[0035]-另一个可能的喷涂数据的示例是涂料落点沿机器人路径的路径速度,这也影响到喷涂结果。

[0036]

在确定上面已经提到的合适的施加参数时,那么优选地不仅要考虑到第一数据集中包含的喷射模式数据,还要考虑到上面提到的喷涂涂层数据。此外,相邻喷涂路径之间的路径距离、路径速度、目标层厚度、涂层剂的固体含量和施加装置的施加效率的参考值也可以被考虑在内。

[0037]

上面已经提到,在模拟中考虑到了机器人路径数据,机器人路径数据限定了喷涂操作中施加装置的涂料落点所要遍历的机器人路径。这些机器人路径数据优选地包括以下数据:

[0038]-机器人路径的空间路线,

[0039]-涂料落点沿机器人路径的路径速度,

[0040]-机器人路径中侧向相邻的、侧向重叠的或相邻的路径部分之间的路径距离,

[0041]-施加装置的方向,

[0042]-涂料落点沿机器人路径的时间路线或涂料落点沿机器人路径的速度,

[0043]-涂料流的开启点和/或关闭点,和/或

[0044]-活动刷子的编号,在机器人路径中哪个刷子编号与相应的刷子参数化是活动的?

[0045]

此外,应该提到的是,机器人路径优选地被分为多个连续的路径段,这些路径段将由施加装置的涂料落点连续穿过。然后,合适的喷射模式数据优选地是单独地、具体地针对机器人路径的各个路径段来确定。此外,合适的施加参数也可以单独地、具体地针对各个路径段来确定。

[0046]

上面已经提到,合适的喷射模式数据(刷子曲线)的确定是在模拟中进行的。在本发明的优选实施例中,这种模拟包括多个迭代步骤,它们一个接一个地运行,每个步骤都包含优化循环。

[0047]

在第一优化步骤中,优选地是指定喷射模式和涂层剂流量的默认值,特别是以百分比、相对值或虚拟值(参考刷)的形式。这些默认值仅作为模拟喷涂结果的起始值。在随后基于指定的默认值进行的模拟过程中,优选地确定喷涂厚度分布,并确定模拟的喷涂厚度分布与目标的偏差。关于大型构件表面的喷涂厚度均匀性,机器人路径数据已经可以在该第一优化步骤中进行优化。

[0048]

上述模拟的初始值可以包括例如直接相邻的喷涂路径的中心轴之间的路径距离的参考值。例如,在喷涂机动车车身时,通常将喷涂路径涂在机动车车身上,喷涂路径彼此平行并侧向重叠。因此,模拟的起始值也可以限定直接相邻的喷涂路径的侧向重叠。此外,模拟的起始值还可以包括涂层剂流量的参考值。

[0049]

在第二优化步骤中,优选地在简单的模块连接处进行喷涂直径均匀性的测试。待喷涂的构件的表面通常被划分为喷涂模块,这些模块一个接一个地被喷涂。例如,喷涂模块可以是机动车车身的引擎盖、车顶、后备箱盖、挡泥板和车门,它们一个接一个地被喷涂。在这种情况下,相邻的模块在模块边界处彼此相接,在本发明的意义上,简单的模块连接处是指相邻模块之间的边界,在这个边界处正好有两个相邻的喷涂模块彼此相接。例如,在机动车车身中,前侧门和后侧门可以均形成喷涂模块,因此前门和侧门之间的边界形成简单的模块连接处。另一方面,三个或更多相邻喷涂模块之间的连接处,在本发明的背景下被称为复杂的模块连接处。例如,这样的复杂的模块连接处发生在机动车车身上的发动机罩、挡泥板、前门和a柱相邻的地方。

[0050]

在第二优化步骤中,首先确定上述简单的模块连接处的层厚均匀性,并与目标值进行比较。在第二优化步骤中,然后可以优化机器人路径,以优化简单的模块连接处的层厚均匀性。这种优化可以在多个迭代循环中完成,这些循环连续运行,直到达到可接受的层厚均匀性的改善。

[0051]

在第三优化步骤中,层厚均匀性可以在上述的复杂的模块连接处进行优化。在这里,机器人路径也可以在第三优化步骤中被多次调整,以优化复杂的模块连接处的层厚均匀性。在第三优化步骤中,这种优化可以在多个优化循环中进行,这些循环一个接一个地运行,直到在复杂的模块连接处达到可接受的层厚均匀性。

[0052]

在第四优化步骤中,可以再次优化简单和/或复杂的模块连接处的层厚均匀性。然而,在第四优化步骤中,调整的不是机器人的路径,而是喷射模式数据(刷子曲线)和/或涂层剂的流量。在第四优化步骤中的优化也可以在多个优化循环中进行,这些循环一个接一个地运行,直到模拟导致在简单或复杂的模块连接处出现可接受的喷涂结果。

[0053]

最后,在第五优化步骤中,可以对待喷涂的构件的构件边缘的喷涂厚度均匀性进行优化。例如,构件边缘可以是待喷涂的发动机罩的边缘或待喷涂的机动车车身的门的边缘。在第五优化步骤中,对构件边缘的喷涂厚度均匀性进行模拟,并与喷涂厚度均匀性的指定目标值进行比较。然后可以调整机器人路径、喷射模式数据和/或涂层剂流量,直到模拟得出可接受的喷涂结果。在第五优化步骤中,可以进行以下调整,例如:

[0054]-对机器人路径进行优化:调整路径,例如对多边形路径进行一般修改,或在路径距离方面进行调整、缩短和延长路径(例如在边缘处)、增加路径、减少路径、调整钟板轴的方向、调整速度,

[0055]-通过改变涂层流的开启点和/或关闭点(gun on/gun off)进行优化,特别是在边缘、路径转换点、不同机器人的喷涂区域的接口(喷涂模块连接处)处优化,

[0056]-通过刷子参数化来优化喷射宽度或喷射直径、喷射形状和涂料流速的比例,以及通过插入或删除相关刷子参数化的刷子编号来优化。

[0057]

这里应该提到的是,上述调整(定位螺栓)不仅可以在第五优化步骤的框架内进行,也可以在一般情况下进行。在第五优化步骤中的优化也可以在多个优化循环中进行,这些循环一个接一个地运行,直到模拟导致在构件边缘具有可接受的喷涂结果。

[0058]

作为喷涂结果模拟的一部分,喷涂结果也可以以图形方式显示在操作者一方的屏幕上。例如,待喷涂的构件可以作为透视模型显示在屏幕上。所显示的待喷涂的构件模型的表面可以根据位置的不同而着色,据此,屏幕上构件表面的颜色反映了例如模拟的涂层喷涂厚度与喷涂厚度的指定目标值之间的局部偏差。这种在屏幕上的模拟喷涂结果的可视化,为程序员提供了快速和直观的模拟喷涂结果概览。

[0059]

上面已经提到,在确定了合适的喷射模式数据(刷子曲线)后,适于实现指定的喷射模式数据的合适的施加参数被确定为模拟的一部分。这种转换优选地是在多维特征图的基础上进行的,例如,可以将特定喷涂介质的以下几个变量联系起来。

[0060]-喷涂厚度分布的宽度,特别是作为喷涂厚度分布的sb50值。这里的sb50值指的是喷涂厚度分布的宽度,其中喷涂厚度至少为喷涂厚度最大值的50%,

[0061]-施加装置(如旋转雾化器)的整形气流,

[0062]-施加装置(如旋转式雾化器)的涂层剂流量,

[0063]-作为施加装置的旋转雾化器的旋转速度,

[0064]-静电涂层剂电荷的高电压,

[0065]-施加装置(如旋转式雾化器)沿机器人路径的路径速度,

[0066]-施加装置和待喷涂的构件表面之间的喷涂距离。

[0067]

上面已经提到,机器人路径数据是指定的,它决定了实际喷涂操作中机器人路径的走向。例如,这个机器人路径数据可以在操作者一方根据待喷涂的构件的几何数据来指定。另外,也可以由制造商提供机器人路径数据,然后由喷涂设备操作者以文件形式读入。

[0068]

同样的情况也适用于待喷涂的构件的几何数据,例如,这些数据可以作为测量过

程的一部分由喷涂设备操作者在操作者一方确定。然而,另一种情况是,几何数据可以由制造商提供。

[0069]

在实践中也已经表明,关于模拟方法和喷射模式洒图案数据,能够至少部分地避免喷流变形是有利的,例如在边缘、a柱等的变形。因此,特殊的喷漆情况和影响,例如喷房内的空气流动、雾化器周围和工件周围的空气流动、高压影响等,在模拟中如有必要都会自动考虑到、例如考虑工件边缘、天窗的凹槽或复杂工件的几何特征。

[0070]

此外,应该提到的是,本发明并不只是要求保护上述根据本发明的编程方法。相反,本发明还要求保护相应的适合于执行根据本发明的编程方法的喷涂设备。

[0071]

根据技术现状,根据本发明的喷涂设备最初包括至少一个喷涂机器人、至少一个施加装置(例如旋转雾化器)和控制施加装置和喷涂机器人的控制器。在根据本发明的喷涂设备中,控制器被设计为执行根据本发明的编程方法。

[0072]

例如,上述特征图可以存储在控制器中,以便从合适的喷射模式数据中确定合适的施加参数。

[0073]

此外,根据本发明的喷涂设备优选地具有数据接口,以用于将喷射模式数据和/或喷涂数据传送给喷涂设备制造商或由其委托的服务提供商,并用于从喷涂设备制造商或服务提供商处接收用于确定合适施加参数的相关特征图。

附图说明

[0074]

本发明的其它有利的实施例在从属权利要求中指出,或在下文中与本发明的优选实施例的描述一起参照附图进行更详细的解释。

[0075]

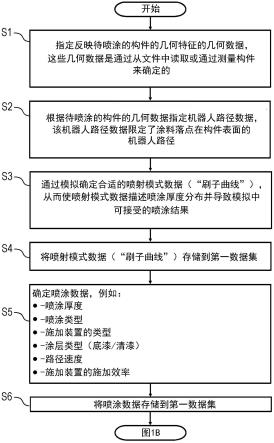

图1a、1b示出了说明根据本发明的编程方法的流程图;

[0076]

图2示出了在根据本发明的编程方法中对喷涂结果进行模拟的流程图;

[0077]

图3示出了由旋转雾化器产生的喷涂厚度分布的一个示例;

[0078]

图4示出了随着涂料流量的变化而产生的不同喷涂厚度分布;

[0079]

图5示出了特征图的一个示例,它一方面连接喷射模式数据,另一方面连接施加参数;

[0080]

图6示出了根据本发明的喷涂设备的示意图;

[0081]

图7示出了图1a的修改。

具体实施方式

[0082]

根据图1a和1b的流程图,它说明了根据本发明的编程方法,现在描述如下。

[0083]

在第一步骤s1中,首先规定几何数据,这些数据反映了待喷涂的构件(例如机动车车身构件)的几何特征。例如,这些几何数据可以以文件的形式提供,并容易读出。替代地,也可以用真实的构部件来测量几何数据。

[0084]

在第二步骤s2中,提供机器人路径数据,机器人路径数据定义了施加装置在构件表面上使用的涂料落点的运动路径。机器人路径数据是在待喷涂的构件的几何数据基础上确定的。这里通常会考虑到喷涂规范,其例如可能包含关于相邻喷涂路径之间的侧向距离和关于相邻喷涂路径的侧向重叠的规范。

[0085]

在进一步的步骤s3中,在模拟中确定合适的喷射模式数据(刷子曲线),喷射模式

数据代表喷涂厚度分布,在模拟中导致可接受的喷涂结果。例如,图3示出了旋转式雾化器的喷涂厚度分布,其中有多个描述喷涂厚度分布的喷射模式数据。这里描述喷涂厚度分布的最重要的数值是sb50值,它反映了喷涂厚度分布的宽度,在这个范围内,喷涂厚度至少是最大喷涂厚度sd

max

的50%。步骤s3的模拟将在后面参照图2详细描述。

[0086]

然后,在步骤s4中,在模拟中确定的可接受的喷射模式数据被存储在第一数据集中。

[0087]

在进一步的步骤s5中,附加的喷涂数据被确定,例如所需的喷涂厚度、喷涂类型、施加装置类型、涂层类型(底漆/清漆)、施加装置的路径速度和施加效率。然后,在步骤s6中,该喷涂数据与喷射模式数据一起被存储在第一数据集中。

[0088]

在步骤s7中,然后由制造商提供特定的喷涂特征图,以便从合适的喷射模式数据中确定相关的施加参数,这实际上导致了合适的喷射模式数据的实现。

[0089]

在下一步骤s8中,特征图然后被用来从合适的喷射模式数据和喷涂数据中确定合适的施加参数。例如,施加参数可以包括旋转雾化器的整形气流、高压充电和涂料流量。

[0090]

然后,在步骤s9中,合适的施加参数被存储在第二个数据集中。

[0091]

在下一步骤s10中,喷涂设备将以指定的机器人路径数据和确定的施加参数进行操作。在优化计算的特征图的情况下,用从特征图中读出的施加参数操作喷涂设备,这导致先前在模拟中确定的喷射模式数据,这样就可以在模拟和实际喷涂操作之间实现良好的匹配。

[0092]

这里应该提到的是,上述编程方法可以为机器人路径的不同路径段单独确定喷射模式数据和相关施加参数。这意味着,施加参数不必沿机器人路径保持不变。相反,为了达到良好的喷涂结果,施加参数可以沿机器人路径变化。

[0093]

在下文中,根据图1a中的步骤s3的模拟将被更详细地描述,参考图2中的流程图。

[0094]

在模拟的第一步骤s3.1中,首先指定喷射模式尺寸的默认值,这也可以被称为参考刷子。随后,在指定的默认值的基础上对喷涂结果进行模拟。

[0095]

在第二优化步骤s3.2中,然后在两个相邻模块之间的简单的模块连接处测试喷涂厚度的均匀性。在本发明的上下文中,术语简单的模块连接处指的是正好两个相邻喷涂模块之间的边界。例如,前侧门和后侧门之间的边界形成了这样简单的模块连接处。然后在模拟的背景下对机器人路径进行优化,直到在简单的模块连接处的喷涂厚度均匀性得到最大的改善。因此,第二优化步骤s3.2可以包括多个迭代循环,一个接一个地运行。重要的是,简单的模块连接处的喷涂厚度均匀性被评估并用于优化机器人路径。

[0096]

在第三优化步骤s3.3中,可以检查两个以上的相邻喷涂模块之间的复杂的模块连接处的层厚均匀性。术语复杂的模块连接处是指两个以上相邻喷涂模块之间的边界。例如,机动车车身的挡泥板、引擎盖、前侧门和a柱之间的边界就构成了这样复杂的模块连接处。在第三优化步骤s3.3中,机器人路径再次被反复优化,直到在复杂的模块连接处实现层厚均匀性的最大改善。

[0097]

在第四优化步骤s3.4中,复杂和/或简单的模块连接处的层厚均匀性再次被确定并作为优化标准。然而,被优化的不是机器人路径,而是喷射模式数据(刷子曲线),直到简单或复杂模块接头处的层厚均匀性得到最大改善。

[0098]

在第五优化步骤s3.5中,检查构件边缘的喷涂厚度均匀性,并将其作为优化标准。

例如,发动机罩边缘的喷涂厚度均匀性可以被检查和考虑到。在优化过程中,可以对喷射模式数据和/或机器人路径进行优化,直到在构件边缘的层厚均匀性得到最大改善。这里,优化也可以包括多个迭代循环,一个接一个地运行。

[0099]

图3示出了通常由旋转式雾化器产生的膜厚分布。

[0100]

图4示出了当涂料流量从70%变为130%时,旋转式雾化器的相应膜厚分布。

[0101]

图5示出了特征图,在本发明的背景下,其可用于从喷射模式数据中确定合适的施加参数。在图5所示的特征图中,喷射模式数据是sb50值,而施加参数是空气流量和涂料流速。然而,在本发明的范围内,也可以使用多维特征图,将更多的喷射模式数据或施加参数联系起来。

[0102]

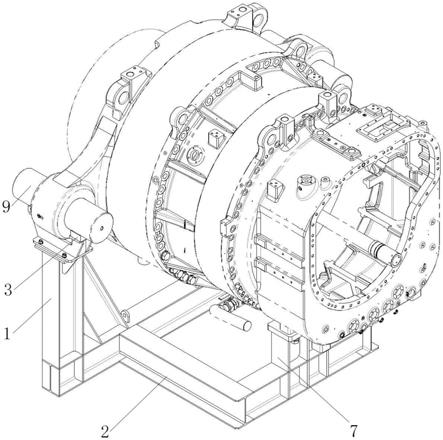

图6以高度简化和主题化的形式示出了根据本发明的喷涂设备,它适合于执行根据本发明的编程方法。

[0103]

因此,根据本发明的喷涂设备首先按照已知的喷涂设备包括,喷涂设备控制器1,它在运行中控制喷涂机器人和具有一定施加参数的施加装置(例如旋转式雾化器)。喷涂设备控制器1接收机器人路径数据作为输入变量,这些数据指定了机器人路径的路线,据此,机器人路径数据可以根据喷涂规范来指定。

[0104]

此外,喷涂设备控制器1接收几何数据,这些数据反映了待喷涂的构件的几何特征。

[0105]

最后,喷涂设备控制器1接收反映例如所使用的喷涂类型的喷涂数据。

[0106]

在喷涂操作中,喷涂安装控制1然后使用根据本发明的程序设计方法确定的施加参数相应地控制喷涂机器人和施加装置。

[0107]

为此,提供了模拟工具2,它也接收喷涂数据、几何数据和机器人路径数据,并确定合适的喷射模式数据作为模拟的一部分,如上所述,这导致了模拟中可接受的喷涂结果。

[0108]

此外,喷涂设备具有特征图元件3,以确定喷涂设备装置控制器1的施加参数,这一点将详细描述。

[0109]

根据本发明的喷涂设备还具有数据接口4,以用于将合适的喷射模式数据和喷涂数据传送给喷涂设备制造商或由后者委托的服务提供商,制造商或服务提供商也具有用于此目的的数据接口5。在制造商一方,可以从特征图存储器6中读出所传送的喷射模式数据和所传送的喷涂数据表示的合适的特征图,并将其传送给喷涂设备操作者,然后操作者将合适的特征图存储在特征图元件3中。然后,存储在特征图元件3中的特征图使得能够从模拟的喷射模式数据中确定合适的施加参数。

[0110]

图7示出了根据图1a的流程图的修改,为了避免重复,首先参考了图1a的上述描述。

[0111]

这种修改的特别之处在于处理步骤s4和s5,它们被插入到处理顺序中。因此,根据图1a的方法假设机器人的路径是固定的,在模拟过程中没有改变。然而,可能发生的情况是,对于某个固定的机器人路径,即使是最佳喷射模式数据(刷子曲线)也不能导致可接受的喷涂结果。例如,如果指定的机器人路径在喷涂技术方面要求特别高,就会出现这种情况。在这种情况下,优化机器人路径也是有意义的。

[0112]

因此,在步骤s4中,在确定了最佳的喷射模式数据后,将进行检查以确定模拟的喷涂结果是否可以接受。如果是这样的话,就可以按照上面参考图1a描述的步骤s6继续进行。

[0113]

另一方面,如果即使有可能的最佳喷射模式数据,模拟的喷涂结果也是不可接受的,则在步骤s5中优化机器人路径,并重复步骤s3、s4和s5,直到有可能的最佳喷射模式数据和优化的机器人路径的模拟导致可接受的喷涂结果。如果是这种情况,就有可能进入步骤s6,如上文参考图1a已经描述的那样。

[0114]

本发明不限于上述的优选实施例。相反,大量的变体和变化是可能的,它们也利用了本发明的概念,因此属于保护范围。特别是,本发明还要求保护从属权利要求的主题和特征,这些特征独立于所提及的各自的权利要求,特别是也没有主权利要求的特征。因此,本发明的各方面相互独立地享有保护。

[0115]

附图标记列表

[0116]

1喷涂设备控制器

[0117]

2模拟工具

[0118]

3特征图元件

[0119]

4数据接口

[0120]

5数据接口

[0121]

6特征图存储器。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。