1.本发明涉及对试样进行加热并根据生成的试样气体对试样中包含的元素进行分析的元素分析装置。

背景技术:

2.为了对试样中包含的例如氮(n)、氢(h)、氧(o)等元素进行定量,使用元素分析装置。这样的元素分析装置在加热炉内通过一对电极夹持收容有试样的石墨坩埚,使电流直接流过该坩埚,对坩埚以及试样进行加热。将通过加热产生的试样气体从加热炉向外部导出,通过由ndir(nondispersive infrared:非分散型红外气体分析仪)、tcd(thermal conductivity detector:热导率检测器)等构成的分析机构,测量各种成分的浓度。

3.例如,专利文献1所示的元素分析装置的加热炉具备:上部电极,在内部形成有收容凹部;以及下部电极,坩埚放置于该下部电极。通过下部电极上升,坩埚在被上部电极与下部电极夹持的状态下收容在收容凹部内。

4.具体地说,上部电极具备:大致圆筒状的上部电极主体,形成有收容凹部;以及上部电极端头,在收容凹部内钎焊固定在上部电极主体。

5.因此,如果由于反复进行元素分析而使上部电极端头消耗,则必须更换上部电极整体,为了更换而花费非常大的时间劳力以及成本。

6.现有技术文献

7.专利文献

8.专利文献1:美国专利文献us9808797号公报

技术实现要素:

9.本发明要解决的技术问题

10.本发明是鉴于如上所述的问题而做出的发明,本发明的目的在于提供对于形成有在元素分析时在内部收容坩埚的收容凹部的电极能够仅更换消耗了的电极端头部分的元素分析装置。

11.用于解决技术问题的技术方案

12.本发明的元素分析装置,其特征在于,所述元素分析装置在第一电极与第二电极之间夹持放入有试样的坩埚,通过使电流流过所述第一电极以及所述第二电极间来加热所述试样,所述第一电极具备:第一电极主体,形成有收容所述坩埚的收容凹部;第一电极端头,设置成一部分向所述第一电极主体的所述收容凹部内露出;以及固定结构,设置在所述第一电极主体与所述第一电极端头之间,将所述第一电极端头相对于所述第一电极主体可装拆地固定。

13.如果是这样的元素分析装置,则由于构成为所述第一电极端头相对于所述第一电极主体可装拆,所以在所述第一电极端头消耗了的情况下,能够仅更换该部分。因此,与以往所示地更换所述第一电极整体的情况相比较,能够大幅降低用于更换所花费的时间劳力

以及成本。

14.作为用于相对于所述第一电极主体可装拆地固定所述第一电极端头的具体的方式,可以举出如下的方式:所述固定结构是由形成在所述第一电极主体与所述第一电极端头之间的阳螺纹部以及阴螺纹部构成的第一螺纹连接结构。

15.为了使所述第一电极端头相对于所述第一电极主体能够装拆并且防止从试样产生的试样气体从所述第一电极端头与所述第一电极主体之间向外部漏出,只要是如下的方式即可:所述第一电极主体还具备试样放入孔,所述试样放入孔的一端在所述收容凹部开口,用于将试样放入所述坩埚内,所述第一螺纹连接结构所述第一电极由形成在所述第一电极主体的试样放入孔的一部分与所述第一电极端头之间的所述阳螺纹部以及所述阴螺纹部构成。

16.为了将从所述坩埚内的试样产生的试样气体迅速地向所述收容凹部内导出,能够用短时间正确地进行元素分析,只要是如下的方式即可:所述第一电极端头具备:插入筒,在外侧周面形成有所述阳螺纹部,插入所述第一电极主体的试样放入孔内;凸缘部,是向所述收容凹部内露出的部分,在所述插入筒的一端侧沿半径方向扩展;贯通孔,形成为在轴向上贯通所述插入筒以及所述凸缘部;以及气体导出槽,在所述凸缘部形成为至少一端在所述贯通孔开口并且沿半径方向延伸。

17.为了使例如安装夹具等器具与所述气体导出槽卡合,在使所述第一电极端头相对于所述第一电极主体螺纹连接时施加充分的扭矩,只要是如下的方式即可:形成为所述气体导出槽的另一端在所述凸缘部的外侧周面开口。

18.为了不发生试样气体的流动不均,并且在所述第一电极端头的安装时也容易均匀地施加扭矩,只要是如下的方式即可:所述气体导出槽形成有多个并相对于所述第一电极端头的中心轴轴对称地配置。

19.如果所述气体导出槽兼做在从所述第一电极主体取下所述第一电极端头时与夹具卡合的卡合槽,则能够利用元素分析所需要的构成进行相对于所述收容凹部的深处装拆所述第一电极端头的操作,因此无需在所述第一电极端头另外设置与夹具卡合的卡合槽等要素。因此,能够使所述第一电极端头相对于所述第一电极主体可装拆,并且不会由于用于装拆的要素而阻碍用于元素分析而最优化的气体的流动等。因此,能够以与以往所示地将第一电极整体作为一体而形成的情况同等的精度进行元素分析。

20.为了在所述收容凹部内通过所述第一电极以及所述第二电极夹持所述坩埚,在封闭空间内加热试样,将产生的试样气体的全部容易地向分析装置侧导出,只要是如下的方式即可:所述第二电极能够在与所述第一电极之间夹持位于所述收容凹部内的所述坩埚的第一位置与从所述第一位置离开规定距离且所述坩埚配置在所述收容凹部的外侧的第二位置之间移动。

21.在本发明的元素分析装置中,安装夹具用于将所述第一电极端头安装到所述第一电极主体,所述安装夹具具备:引导件,与所述收容凹部嵌合;转动轴,设置成相对于所述引导件能够转动;以及卡合部件,在所述转动轴的前端部沿半径方向突出地设置,与所述气体导出槽卡合,如果使用所述的安装夹具,则即使在将所述第一电极端头向收容凹部的深处侧螺纹连接的情况下也能够容易地保持笔直的姿势地进行安装。

22.发明效果

23.按照本发明,由于构成为所述第一电极端头相对于所述第一电极主体的所述收容凹部内能够装拆,所以在所述第一电极端头消耗了的情况下能够仅更换该部分。因此,无需更换所述第一电极整体,能够比以往大幅降低用于更换所花费的时间劳力以及成本。

附图说明

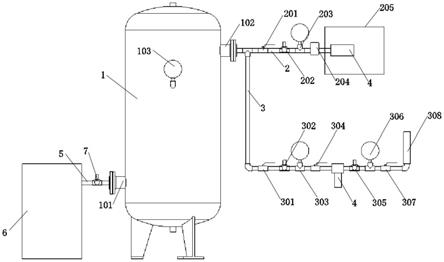

24.图1是表示本发明的第一实施方式的元素分析装置的示意图。

25.图2是表示第一实施方式的第一电极以及第二电极夹持有坩埚的状态的示意断面图。

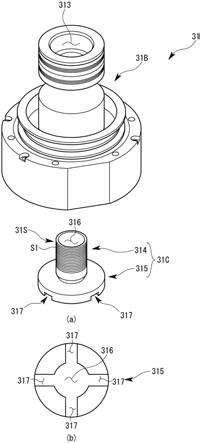

26.图3是第一实施方式的第一电极的示意分解立体图以及凸缘部的端面的示意图。

27.图4是第一实施方式的第二电极的示意分解立体图。

28.图5是表示用于本发明的第二实施方式的元素分析装置的安装夹具的使用状态的示意断面图。

29.图6是表示第二实施方式的安装夹具的示意立体图。

30.图7是表示本发明的另外的实施方式的第一电极端头的例子的示意图。

31.图8是表示本发明的另外的实施方式的第二电极的盖的表面侧的示意图。

32.图9是表示另外的实施方式的第二电极的盖的背面侧的示意图。

33.图10是表示第二电极的盖的另外的实施例的示意图。

34.图11是表示在阴螺纹部和阳螺纹部的任意一方形成有排气槽的情况下的排气流道的示意图。

35.附图标记说明

36.100

···

元素分析装置

[0037]1···

供给源

[0038]2···

精制器

[0039]3···

加热炉

[0040]

31

···

第一电极

[0041]

31b

···

第一电极主体

[0042]

311

···

收容凹部

[0043]

312

···

流出孔

[0044]

313

···

试样放入孔

[0045]

31c

···

第一电极端头

[0046]

314

···

插入筒

[0047]

315

···

凸缘部

[0048]

316

···

贯通孔

[0049]

317

···

气体导出槽

[0050]

31s

···

第一螺纹连接结构

[0051]

32

···

第二电极

[0052]

32b

···

第二电极主体

[0053]

st

···

台阶部

[0054]

322

···

凹部

[0055]

32c

···

第二电极端头

[0056]

32d

···

盖

[0057]

32s

···

第二螺纹连接结构

[0058]

323

···

露出口

[0059]

324

···

按压板

[0060]

325

···

通气孔

[0061]

326

···

气体排出槽

[0062]

327

···

环状凹部

[0063]

32f

···

排气流道

[0064]4···

滤尘器

[0065]5···

co检测部

[0066]6···

氧化器

[0067]7···

co2检测部

[0068]8···

h2o检测部

[0069]9···

除去机构

[0070]

10

···

质量流量控制器

[0071]

11

···

n2检测部(热导率分析部)

具体实施方式

[0072]

边参照各图边对本发明的第一实施方式的元素分析装置100进行说明。图1中示出了第一实施方式的元素分析装置100的概略。

[0073]

元素分析装置100将收容在石墨坩埚mp内的例如金属试样、陶瓷试样等(以下仅称为试样)加热熔解,对此时产生的试样气体进行分析,由此测量该试样内包含的元素的量。在第一实施方式中,试样中包含的c(碳)、h(氢)、n(氮)成为测量对象。

[0074]

如图1所示,元素分析装置100具备:加热炉3,加热收容在坩埚mp中的试样;导入流道l1,将载气导入加热炉3;以及导出流道l2,从加热炉3导出载气与试样气体的混合气体。更具体地说,元素分析装置100由加热炉3、设置在导入流道l1或导出流道l2上的各设备、以及掌管各设备的控制及测量出的浓度等的计算处理的控制计算机构com构成。控制计算机构com例如是具备cpu、存储器、a/d转换器、d/a转换器、各种输入输出装置的所谓的计算机,执行存储于存储器的程序,各种设备协作,由此发挥作为后述的测量值计算部c1的功能。另外,控制计算机构com发挥后述的作为根据例如co检测部5、co2检测部7、h2o检测部8、n2检测部11的输出来显示试样中包含的各种元素的浓度的显示部(未图示)的功能。

[0075]

对各部分进行详述。

[0076]

在导入流道l1的基端连接有作为载气的供给源1的储气瓶。在第一实施方式中,从供给源1向导入流道l1内供给he(氦气)。另外,在导入流道l1上设置有除去载气中包含的微小量的碳氢化合物(hydrocarbon)从而提高载气的纯度的精制器2。

[0077]

精制器2由具有物理性地吸附载气中包含的碳氢化合物且实质上不吸附载气本身的特性的材料形成。另外,形成精制器2的材料不与载气和碳氢化合物化学性地反应。即,该精制器2例如可以是在气相色谱仪中使用的精制器,作为形成该精制器2的材料,例如可以

使用沸石系分子筛。另外,作为形成精制器2的材料,也可以是硅胶、活性炭、烧碱石棉(ascarite)等。该精制器2例如通过加热使吸附的分子脱附,从而能够再生其吸附能力。

[0078]

加热炉3构成为用一对的电极夹持收容有试样的石墨坩埚mp,使电流直接流过该坩埚mp,加热坩埚mp以及试样。在加热试样时,以使加热炉3内的压力成为60kpa以下的压力更优选的是40kpa以下的压力的方式通过设置在加热炉3的上游侧的调压阀(未图示)调节载气的压力。对于加热炉3的电极的详细情况在后面描述。

[0079]

接着,对设置在导出流道l2上的各设备进行说明。

[0080]

在导出流道l2上,从上游侧开始依次排列设置有滤尘器4、co检测部5、氧化器6、co2检测部7、h2o检测部8、除去机构9、质量流量控制器10、作为热导率分析部的n2检测部11。

[0081]

滤尘器4过滤掉试样气体中包含的碳烟等并进行除尘。

[0082]

co检测部5检测通过了滤尘器4的混合气体中包含的co(一氧化碳),测量其浓度,由ndir(非分散型红外气体分析仪)构成。该co检测部5从其测量精度出发,在试样内部中包含的氧为高浓度的情况下有效地动作。具体地说,优选的是将150ppm以上的co作为测量对象。

[0083]

氧化器6将通过了co检测部5的混合气体中包含的co、co2氧化,并且将h2氧化为h2o(水)生成水蒸汽。作为该氧化器6,在第一实施方式中,使用氧化铜,通过设置在周围的发热电阻体,将其温度保持在450℃以下的温度。

[0084]

co2检测部7是检测通过了氧化器6的混合气体中的co2并测量其浓度的ndir。该co2检测部7从测量精度的观点出发,在试样中包含的氧为低浓度(例如小于150ppm)的情况下有效地动作。

[0085]

h2o检测部8是检测通过了co2检测部7的混合气体中的h2o并测量其浓度的ndir。另外,从氧化器6到h2o检测部8的流道构成为混合气体的温度被保持在100℃以上,h2o保持水蒸汽的状态。通过这样做,使得能够在h2o检测部8不发生结露引起的测量误差。

[0086]

除去机构9吸附并除去混合气体中包含的co2以及h2o。该除去机构9由吸附剂构成,例如使用与前述的设置在导入流道l1上的精制器2相同的构成。

[0087]

质量流量控制器10是流量传感器m1、控制阀m2、流量控制器m3成为一个组件的流量控制装置。该质量流量控制器10向位于下游侧的n2检测部11供给以设定流量保持为恒定的混合气体。因此,即使由于除去机构9,混合气体产生了压力的变动,也能够将n2检测部11的混合气体的压力保持为适合测量的值。在第一实施方式中,质量流量控制器10构成为以在比60kpa低的压力下动作的方式例如即使前后的压差为20kpa也进行动作,使得能够将加热炉3内的压力保持为60kpa。

[0088]

n2检测部11是tcd(热导率检测器),根据混合气体的热导率的变化以及供给的混合气体的流量,测量作为混合气体中包含的规定成分的n2的浓度。即,由于向n2检测部11供给的混合气体基本仅由载气以及n2构成,所以混合气体中包含的n2的浓度成为与测量的热导率的变化对应的值。另外,在第一实施方式中,在n2检测部11的下游侧未设置流量计,n2检测部11的下游侧与导出流道l2的排气口直接连接。

[0089]

表示用各检测部得到的各成分的浓度的测量信号被输入测量值计算部c1。测量值计算部c1根据各测量信号,计算试样中包含的o、h、n的浓度。另外,测量值计算部c1在计算试样中包含的氧浓度时,在试样内部的氧浓度为规定的阈值(150ppm)以上的情况下,将用

co检测部5得到的氧浓度作为输出值,在小于阈值的情况下,将用co2检测部7得到的氧浓度作为输出值。

[0090]

在最后,对设置在加热炉3的一对的电极进行详述。

[0091]

如图2的断面图、图3以及图4的立体图所示,加热炉3具备:第一电极31,是固定在上方的上部电极;以及第二电极32,设置在下方,是放置坩埚mp的下部电极。

[0092]

如图3的(a)所示,第一电极31是上侧呈细圆筒状且下侧呈扁平圆盘状的大致二段圆筒状的电极。该第一电极31具备:第一电极主体31b,如图2的断面图所示,在下部中央部形成有在内部收容坩埚mp的中空圆筒状的收容凹部311;以及第一电极端头31c,设置成在收容凹部311内相对于第一电极主体31b能够装拆。第一电极端头31c是与呈大致圆筒状的坩埚mp的上端边缘直接接触的部分,由于反复进行元素分析而消耗。另外,第一电极主体31b例如由铜形成,第一电极端头31c例如由包含钨的铜合金形成。即,第一电极端头31c由硬度比第一电极主体31b的硬度高的材料形成。

[0093]

第一电极主体31b呈第一电极31的外形,如图2的断面图所示,圆筒状的收容凹部311形成为在扁平圆盘状部分的中央部在上下方向上延伸。另外,以在收容凹部311的侧面开口的方式形成有在水平方向上延伸的试样气体的导出孔312。另外,在收容凹部311的上面侧形成有用于向坩埚mp内放入试样的试样放入孔313。试样放入孔313是直径比收容凹部311的直径小的大致细中空圆筒状的孔,形成为沿着第一电极31的中心轴在上下方向上延伸。

[0094]

如图2以及图3的(a)所示,第一电极端头31c呈大致二段圆筒状,具备:细圆筒状的插入筒314,插入第一电极主体31b的试样放入孔313内;以及扁平平板状的凸缘部315,在插入筒314的下端侧,向半径方向扩展。另外,第一电极端头31c还具备:贯通孔316,形成为在轴向上贯通插入筒314以及凸缘部315;以及气体导出槽317,在凸缘部315,一端至少在贯通孔316的侧面开口并且形成为在半径方向上延伸。如图3的(b)的第一电极端头31c的下侧端面图所示,气体导出槽317以相对于中心轴轴对称的方式每隔90

°

设置且设置有四个。如图2的(b)所示,气体导出槽317的半径方向内侧端部在坩埚mp的内侧开口。另外,在第一实施方式中,使气体导出槽317的另一端部在凸缘部315的外侧周面开口。即,由于加热而从坩埚mp内的试样产生的试样气体从坩埚mp内经由气体导出槽317向坩埚mp的外侧流出。此后,试样气体从收容凹部311经由形成在第一电极主体31b的导出孔312向导出流道l2流出。

[0095]

在第一电极主体31b与第一电极端头31c之间设置有相对于第一电极主体31b可装拆地固定第一电极端头31c的固定结构。更具体地说,在第一电极端头31c的插入筒314的外侧周面与第一电极主体31b的试样放入孔313的内侧周面之间形成有由阳螺纹部s1与阴螺纹部s2构成的第一螺纹连接结构31s作为固定结构。通过该第一螺纹连接结构31s,第一电极端头31c构成为相对于第一电极主体31b可装拆。另外,在第一螺纹连接结构31s的螺纹上没有在螺距方向上进行切除而成的槽。因此,在将第一螺纹连接结构31s完全地螺纹连接的状态下,凸缘部315与收容凹部311的上侧的壁面之间贴紧,并且阳螺纹部s1与阴螺纹部s2成为没有间隙地贴紧的状态。因此,能够防止从坩埚mp流出的试样气体积蓄在第一电极主体31b与第一电极端头31c的间隙或逆流。

[0096]

接着,边参照图2以及图4边对第二电极32进行说明。

[0097]

第二电极32构成为例如通过未图示的气缸能够在上下方向上移动,其一部分与放

置的坩埚mp一起插入收容凹部311内。具体地说,第二电极32构成为能够在与第一电极31之间夹持位于收容凹部311内的坩埚的第一位置与从第一位置离开规定距离且坩埚配置在所述收容凹部311的外侧的第二位置之间移动。

[0098]

另外,第二电极32具备:第二电极主体32b,呈大致二段圆筒状;第二电极端头32c,设置在第二电极主体32b的前端面,呈薄圆盘状;以及盖32d,将第二电极端头32c相对于第二电极主体32b固定,并且形成有用于使第二电极端头32c的与坩埚mp接触的接触面向外部露出的露出口。另外,第二电极主体32b以及盖32d由铜形成,第二电极端头32c由包含钨的铜合金形成。

[0099]

这样,第二电极32由三个分离的零件构成,构成为能够仅更换第二电极端头32c。更具体地说,在第二电极主体32b的前端部外侧周面与盖32d的内侧周面之间形成有由阳螺纹部s1以及阴螺纹部s2构成的第二螺纹连接结构32s。

[0100]

第二螺纹连接结构32s的结构与形成于第一电极31的第一螺纹连接结构31s的结构不同。即,如图4所示,在第二螺纹连接结构32s的阳螺纹部s1在螺纹的螺距方向上延伸且以切掉螺纹的一部分的方式形成。排气槽321例如构成为将螺纹切掉至螺纹底的高度,但是也可以更浅地形成。另外,排气槽321以相对于第二电极32的中心轴成为轴对称的方式每隔90

°

设置且设置有四个。对于设置排气槽321的个数,不限于四个,可以更少,也可以更多。另外,也不一定配置成轴对称。

[0101]

由于形成有该排气槽321,所以即使在盖32d的安装时位于第二螺纹连接结构32s的螺纹间的间隙的空气积存在螺纹间,例如在从加热炉3内将存在的空气置换为载气时,也能够将第二电极32内的空气从排气槽321向第二电极32的外部排出。

[0102]

第二电极主体32b在前端面形成有以第二电极端头32c的背面侧大致嵌合的方式形成的凹部322,并且如图2所示,在前端侧形成有与盖32d的边缘相对的台阶部st。第二电极32的前端侧的安装有第二电极端头32c的前端面形成为最小的直径,在台阶部st的部分扩大为与安装的o形环sl的外径大致相同的外径。

[0103]

具体地说,通过成为预先将第二电极端头32c嵌入凹部322的状态,能够进行第二电极端头32c相对于第二电极主体32b的对位。另外,在第二电极端头32c的位置确定了的状态下,通过将盖32d与第二电极主体32b螺纹连接,能够边将第二电极端头32c的位置保持在正确的位置边进行固定。

[0104]

另外,在形成在第二电极主体32b的台阶部st与盖32d的边缘之间的环形槽rt配置有o形环sl。即,在安装盖32d之前的状态下,不存在限制o形环sl的轴向的移动的部件。另外,环形槽rt形成为比o形环sl的厚度尺寸稍大。为了用各电极夹持坩埚mp并流过电流,在将第二电极32插入第一电极主体31b的收容凹部311内的过程中,o形环sl在盖32d的边缘侧滑动并抵接,从而形成收容凹部311内的密封。由于这样地构成,所以无需如以往那样地在将o形环sl的内径非常大地扩大了的状态下安装,能够使o形环sl的安装操作简单。

[0105]

盖32d具备顶面部d1以及侧面部d2。在顶面部d1设置有使第二电极端头32c向外部露出的露出口323、以及设置在露出口323的周围且在盖32d与第二电极主体32b螺纹连接的状态下将第二电极端头32c向第二电极主体32b的前端面按压的按压板324。在侧面部d2,在内侧周面形成有阴螺纹部s1。另外,在侧面部d2的端面与第二电极主体32b之间形成有间隙,即使在盖32d与第二电极主体32b完全地螺纹连接了的状态下,也不会妨碍通过了排气

槽321的空气从盖32d的下侧的边缘向第二电极32的外侧排出。

[0106]

如果是这样构成的元素分析装置100,则由于构成为第一电极端头31c通过第一螺纹连接结构31s相对于第一电极主体31b能够装拆,所以在由于反复进行元素分析而使第一电极端头31c消耗了的情况下,也能够仅更换第一电极端头31c。因此,无需如以往那样地更换包括第一电极主体31b的第一电极31整体。

[0107]

另外,第二电极端头32c由于构成为通过形成在第二电极主体32b与盖32d之间的第二螺纹连接结构32s能够装拆,所以在第二电极端头32c消耗时也能够仅更换该部分。

[0108]

由于这些构成,与以往相比能够大幅降低在加热炉3持续进行元素分析所需要的消耗品的更换操作花费的时间劳力以及成本。

[0109]

另外,由于第二螺纹连接结构32s具备在螺纹的螺距方向上贯通各螺纹的排气槽321,所以通过在试样加热前将载气充满加热炉3内,能够将第二电极32内的空气从排气槽321向外部排出。而且,在试样加热时能够使第二电极32内不存在空气,不会如以往那样在产生试样气体时从第二电极32内漏出热膨胀了的空气。即,在产生试样气体时不会从第二电极32内漏出包含成为误差原因的氮(n)的空气,因此在n2检测部11能够提高试样气体中包含的微量的氮(n)的测量精度。

[0110]

接着边参照图5以及图6边对本发明的第二实施方式的用于元素分析装置的安装夹具200进行说明。

[0111]

第二实施方式的安装夹具200用于相对于在第一实施方式中说明过的元素分析装置100的第一电极主体31b安装第一电极端头31c。即,作为轴对称部件形成的第一电极端头31c需要安装到第一电极主体31b的收容凹部311的最深处,并且由于第一电极端头31c的硬度比第一电极主体31b的硬度高,所以如果在没有安装夹具200的状态下进行安装,则存在第一电极端头31c切削第一电极主体31b并倾斜地安装的可能性。为了解决这样的问题,需要在第一电极主体31b的收容凹部311内在使第一电极端头31c的轴向与第一电极主体31b的轴向一致的状态下转动第一电极端头31c并进行螺纹连接。

[0112]

具体地说,如图5的断面图以及图6的立体图所示,安装夹具200具备:圆筒状的引导件20a,与收容凹部311嵌合;转动轴20b,是以与引导件20a的轴向一致的方式安装的圆筒棒状的部件,设置成相对于引导件20a能够转动;以及卡合部件20c,在转动轴20b的前端部,向半径方向突出设置,呈与第一电极端头31c的气体导出槽317卡合的大致长方体形状。

[0113]

在第二实施方式中,引导件20a具有与收容凹部311的最大直径部分大致相同的外径尺寸,通过将该引导件20a嵌入收容凹部311内,能够使引导件20a以及转动轴20b的轴向与第一电极主体31b的收容凹部311以及试样放入孔313的轴向基本一致。在这样的状态下使转动轴20b相对于引导件20a转动,由此能够使气体导出槽317与卡合部件20c卡合的第一电极端头31c边保持正确的姿势边转动并与第一电极主体31b螺纹连接。

[0114]

这样,按照第二实施方式的安装夹具200,将第一电极端头31c笔直地安装到收容凹部311的最深处变得容易,成为使第一电极端头31c的凸缘部315的端面整体与坩埚mp的边缘完全地抵接。因此,能够防止由于凸缘部315与坩埚mp未充分接触导致的无法流过足够的电流、无法如设想那样地加热试样等情况。

[0115]

对本发明的另外的实施方式进行说明。

[0116]

如图7的各图所示,形成在第一电极端头31c的气体导出槽317的形状不限于在各

实施方式中说明过的形状。例如,也可以使气体导出槽317的仅一端相对于贯通孔316开口,气体导出槽317的另一端在凸缘部315的外侧周面不开口。另外,对于气体导出槽317的数量,也不限于四个,也可以是两个或三个。

[0117]

对于第一电极端头的贯通孔的直径,可以准备多种。例如在放入的试样的形状为棒状等的情况下,可以变更为适当的直径,以防止从第一电极主体的试样放入孔到坩埚之间堵塞。即,由于仅通过更换第一电极端头,就能够适当地变更试样的通道的直径,所以能够简单地换装成适合试样的形状、性质的直径。另外,将第一电极端头相对于第一电极主体可装拆地固定的固定结构不限于第一螺纹连接结构。固定结构例如也可以是由形成在第一电极端头与第一电极主体之间的卡合爪以及卡合槽构成的卡合结构、嵌合结构。

[0118]

如图8的(a)、图8的(b)、图9的各图所示,作为第二电极32的盖32d的变形例,盖32d也可以具备:通气口325,在顶面部d1,在比用于使第二电极端头32c的一部分向外部露出的露出口323更靠外周侧开口;排气槽321,在螺纹的螺距方向上延伸,在阴螺纹部s2以切掉螺纹的一部分的方式形成;以及气体排出槽326,在作为盖32d的边缘的侧面部d2的下侧端面在半径方向上延伸。

[0119]

如图8的(b)所示,通气口325构成为在盖32d与第二电极主体32b螺纹连接且将第二电极端头32c固定的状态下将第二电极32内与外部连通。即,在该实施例中,通气孔325作为从露出口323向半径方向延伸的切口形成,延伸到比用盖32d固定的薄圆盘状的第二电极端头32c的最外周更靠外侧。另外,通气口325以相对于第二电极32的中心轴轴对称的方式每隔90

°

设置且设置有四个。

[0120]

如图9所示,排气槽321以及气体排出槽326也以相对于中心轴轴对称的方式每隔90

°

设置且设置有四个,以成为与通气口325大致同相的方式配置。通气口325与排气槽321在各自的端部接近,排气槽321与气体排出槽326形成为分别正交且不间断的槽。

[0121]

如果这样地在盖32d的顶面部d1形成通气口325,则在盖32d的安装时能够使位于第二螺纹连接结构32s的螺纹间的间隙的空气从顶面部d1侧进一步容易地排掉。另外,通过气体排出槽326,变得从盖32d的边缘与o形环sl之间也容易将空气排掉。因此,即使由于反复进行分析从而对第二电极32产生热影响,导致排气槽321变形或堆积了灰尘,对于气体排出性能而言也能够难以降低。

[0122]

接着在图10中示出盖32d的另外的变形例。也可以不是将通气口325形成为切口,而是例如形成为贯通孔。形成贯通孔的位置只要成为盖32d按压的第二电极端头32c的外侧即可。另外,对于图8至图10所示的盖32d,通气口325、排气槽321、气体排出槽326的三个的各自的位置以成为同相的方式配置,但是各自的位置也可以相对于圆周方向错开。另外,盖32d可以具备通气口325、排气槽321、气体排出槽326的至少一种。例如,盖32d可以具备通气口325或气体排出槽326的任意一种,可以在第二电极主体32b仅形成排气槽321。此外,也可以构成为使盖32d本身的外形尺寸减小、使侧面部d2的外侧与第一电极31的内侧面之间的间隙成为规定值以上,使从气体排出槽326进一步容易地排出空气。

[0123]

如图11所示,由于形成有将第二螺纹连接结构32s的内侧与第二电极32的外侧连通的排气流道32f,所以当相对于第二电极主体32b安装盖32c时能够将位于螺纹间的空气迅速地向第二电极32的外侧排出。具体地说,当在盖32c的阴螺纹部s2形成有排气槽321的情况下,如图11的(a)所示,存在于螺纹间的空气能够从排气槽321通过通气口325从盖32c

的上侧排出,并且也能够通过气体排出槽325从盖32c的下侧排出。

[0124]

另外,如图11的(b)所示,在不是在盖32c的阴螺纹部s2而是在电极主体32b的阳螺纹部s1形成有排气槽321的情况下,也能够形成同样的排气流道32f。具体地说,形成有在阳螺纹部s1的基端附近形成的环状凹部327,该环状凹部327形成为与排气槽321以及气体排出槽325的双方连通。即,以例如与阳螺纹部s1的螺纹的高度具有大致相同的深度的方式将第二电极主体3b向内周侧切削来形成环状凹部327。这样,即使在阳螺纹部s1形成有排气槽321的情况下,也能够通过盖32c的通气孔325或气体排出槽326将存在于螺纹间的空气迅速地向第二电极32的外部排出。

[0125]

对于第二电极端头、盖的形状,不限于在各实施方式中示出的形状。例如,为了容易将第二螺纹连接结构的排气槽的位置调节到合适的位置,作为表示盖的安装方向的记号,可以不是圆形,而是一部分形成切口部。另外,可以使形成于第二电极的第二螺纹连接结构的排气槽不仅形成在阳螺纹部而且也形成在阴螺纹部。可以以在盖与第二电极主体完全地螺纹连接了的状态下使周向的位置基本一致的方式使这些排气同步。即,可以使形成在阳螺纹部以及阴螺纹部的双方的排气槽一致从而加大空气能够通过的面积。此外,也可以仅在阴螺纹部形成排气槽。

[0126]

对于第一电极以及第二电极的位置关系、移动方向,也不限于各实施方式中示出的。例如,可以使第二电极相对于固定的第一电极在水平方向上移动,将坩埚收容到收容凹部内。

[0127]

此外,只要不违反本发明的宗旨,可以进行各种各样的实施方式的变形、各实施方式的一部分彼此的组合。

[0128]

工业实用性

[0129]

按照本发明,能够提供无需更换第一电极整体、与以往相比能够大幅降低更换所花费的时间劳力以及成本的元素分析装置。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。