1.本实用新型涉及空气过滤领域,尤其涉及一种降阻旋流管

背景技术:

2.在工地、矿山、沙漠等尘土浓度较大的地方,空气中的尘土对于设备及车辆易造成损伤,通常设备和发动机等器件失效的主要因素就是粉尘颗粒;因此,在进气系统中加装空气预滤器可以大大减少进入设备和发动机中的灰尘和杂质量,极大地延长设备和发动机的寿命,并为发动机提供强力的保护,提高发动机性能,降低维修保养费用。

3.在常用的旋流管式空气预滤器中,空气从预滤器的进气口进入旋流管,经过旋流管的过滤,大量的灰尘、粉末和砂砾会由于离心作用被滤出,然进入到收集装置中进行存储,而过滤后的气体经过旋流管的出气管进入洁净空气排出口以供后续使用。

4.然而现有技术中的旋流管的出气管内的气流是旋转状态排气的,气流在出气管内的旋转圈数较多,延长了气流排气的行程,因此排气阻力大,降低了旋流管的进气量,从而影响旋流管的过滤效率。

技术实现要素:

5.本实用新型提供了一种降阻旋流管,具有对出气管内的气流导流、降低气流在出气管内的旋转圈数,降低排气阻力的效果。具体技术方案如下:

6.一种降阻旋流管,其中,包括外管和出气管,出气管容置在外管内,外管内壁与出气管外壁之间设置有进气间隙,进气间隙内设置有多个扇叶,相邻两个扇叶之间形成螺旋状进气通道,扇叶可对进气气流起导向作用,使进气气流螺旋向下进入外管内,气流中的杂质由于离心力以及自身重力的原因继续向下,由外管底部排出,过滤后的气流螺旋向上由出气管排出;出气管内设置有导流组件,导流组件可将出气管内分隔成多个排气通道,螺旋向上的气流可在排气通道导流的作用下将气流顺直,以实现降阻的目的。

7.进一步,导流组件与整流组件相连,整流组件设置在出气管的进气端,整流组件包括多个螺旋状的整流通道,整流通道与排气通道相连通,整流通道可降低螺旋向上气流进入排气通道的阻力。

8.进一步,整流通道和进气通道的旋向相反,以使过滤后的气流螺旋向上流动的旋向与整流通道的旋向相同。

9.进一步,导流组件包括多个分隔板,整流组件包括多个螺旋叶片,分隔板与螺旋叶片固定相连。

10.进一步,导流组件与整流组件为一体成型结构。

11.进一步,整流通道、排气通道以及进气间隙内所设置的扇叶的数量相等。

12.进一步,整流通道、排气通道以及进气间隙内所设置的扇叶的数量为4个。

13.进一步,导流组件包括多个分隔板,多个分隔板呈散射状分布,相邻的两个分隔板以及出气管内壁共同围设形成排气通道。

14.进一步,导流组件包括限位环,限位环套设在多个散射状分布的分隔板外侧,限位环可与出气管的端部相抵触,以限制分隔板插入的距离。

15.进一步,限位环与多个散射状分布的分隔板为一体成型结构。

16.本实用新型的降阻旋流管采用导流组件将出气管内分隔成多个排气通道,并且在出气管的进气口位置处还设置了整流组件,整流组件将螺旋上升的气流引入排气通道内,在通过排气通道对气流进行导流,使螺旋状的气流的运动轨迹变的顺直,减少气流在出气管内的旋转圈数,从而实现降阻目的,以提高旋流管的进气量,提高过滤效率。

17.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,而可依照说明书的内容予以实施,并且为了让本实用新型的上述和其它目的、特征和优点能够更明显易懂,以下特举本实用新型的具体实施方式。

附图说明

18.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本实用新型的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

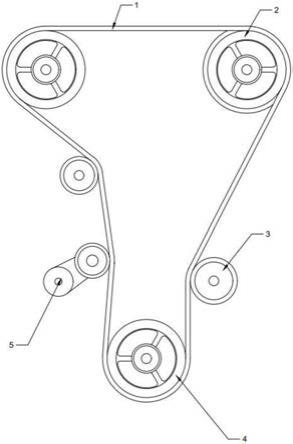

19.图1为本实用新型的降阻旋流管的立体图;

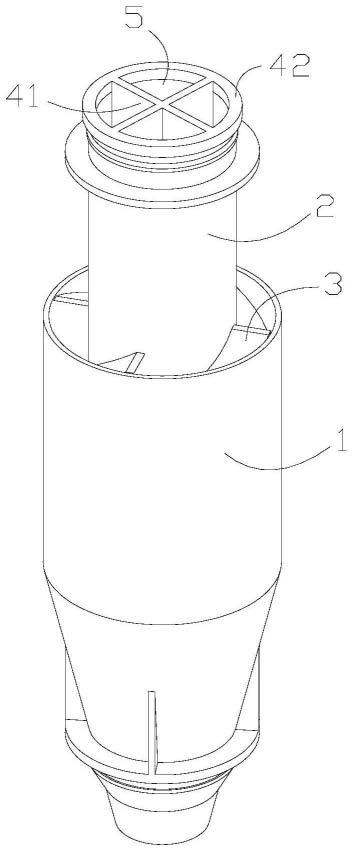

20.图2为本实用新型的降阻旋流管的爆炸图;

21.图3为本实用新型的降阻旋流管的外管与出气管的剖视图;

22.图4为本实用新型的降阻旋流管的出气管与导流组件装配的立体图;

23.图5为本实用新型的降阻旋流管的出气管与整流组件装配的立体图;

24.图6为本实用新型的降阻旋流管的导流组件与整流组件的立体图1;

25.图7为本实用新型的降阻旋流管的导流组件与整流组件的立体图2。

具体实施方式

26.为了更好地了解本实用新型的目的、功能以及具体设计方案,下面结合附图,对本实用新型的降阻旋流管作进一步详细的描述。

27.如图1-7所示,本实用新型的降阻旋流管包括外管1和出气管2,出气管2容置在外管1内,外管1内壁与出气管2外壁之间设置有进气间隙,进气间隙内设置有多个扇叶3,相邻两个扇叶3之间形成螺旋状进气通道。扇叶3与出气管2相连,为了方便装配,本实施例的扇叶3与出气管2为一体成型结构。扇叶3可对进气气流起导向作用,使进气气流经进气通道螺旋向下进入外管1内进行过滤。具体来说,气流中的杂质由于离心力以及自身重力的原因继续向下,由外管1底部排出,过滤后的气流到达外管1内部的下方位置处时折返,并且呈螺旋状向上流动,然后由出气管2排出。

28.出气管2内设置有导流组件4,导流组件4可将出气管2内分隔成多个排气通道5,螺旋向上的气流可在排气通道5导流的作用下将气流顺直,以实现降阻的目的。本实施例的导流组件4还与整流组件6相连,整流组件6设置在出气管2的进气端,整流组件6包括多个螺旋状的整流通道7,整流通道7与排气通道5相连通,由于过滤后的气流是螺旋状向上流动的且整流通道7也是螺旋状的,因此整流通道7可降低螺旋向上气流进入排气通道5的阻力,使气流进入排气通道5的过程更顺滑,进一步降低了排气阻力。值得注意的是,如图2、图5以及图

6所示,整流通道和进气通道的旋向相反,以使过滤后的气流螺旋向上流动的旋向与整流通道的旋向相同。

29.如图4、图6以及图7所示,导流组件4包括多个分隔板41,多个分隔板41呈散射状分布,相邻的两个分隔板41以及出气管2内壁共同围设形成排气通道5。整流组件6包括多个螺旋叶片61,相邻的两个螺旋叶片61以及出气管2内壁共同围设形成整流通道7,分隔板41与螺旋叶片61固定相连,以使整流通道7与排气通道5相连通。优选的,为了方便装配,导流组件4与整流组件6为一体成型结构。

30.值得注意的是,整流通道7、排气通道5以及进气间隙内所设置的扇叶3的数量相等。本实施例的整流通道7、排气通道5以及进气间隙内所设置的扇叶3的数量为3-6个,本实施例优选为4个,整流通道7、排气通道5以及扇叶3的数量均为4个时,降阻效果最好。

31.如图1和图7所示,导流组件4还包括限位环42,限位环42套设在多个散射状分布的分隔板41外侧,限位环42可与出气管2的端部相抵触,以限制分隔板41插入的距离。同时还能防止分隔板41与整流组件6掉入外管1内部。优选的,为了方便装配,限位环42与多个散射状分布的分隔板41为一体成型结构。

32.本实用新型的降阻旋流管采用导流组件将出气管内分隔成多个排气通道,并且在出气管的进气口位置处还设置了整流组件,整流组件将螺旋上升的气流引入排气通道内,在通过排气通道对气流进行导流,使螺旋状的气流的运动轨迹变的顺直,减少气流在出气管内的旋转圈数,从而实现降阻目的,以提高旋流管的进气量,提高过滤效率。

33.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。