1.本发明涉及钢轨扣件技术领域,尤其涉及一种城市轨道交通用钢轨减振组件。

背景技术:

2.城市轨道交通是城市公共交通系统中的一个重要组成部分,泛指在城市中沿特定铁轨运行的公共交通工具。现阶段的钢轨减振组件易腐蚀,轨道内尘屑累积过多,严重影响钢轨减振组件的使用寿命。

技术实现要素:

3.基于此,有必要提供一种城市轨道交通用钢轨减振组件,以解决至少一个上述技术问题。

4.一种城市轨道交通用钢轨减振组件,包括钢轨组件、两个阻尼机构、两个防锈组件与两个卡扣组件,两个阻尼机构分别安装于钢轨组件的两侧,两个阻尼机构能够减少钢轨组件的振动同时并引导气流冲刷防锈组件,两个防锈组件分别安装于两个阻尼机构的下方,且分别位于钢轨组件中部的两侧,两个卡扣组件分别位于两个防锈组件的下方,且分别安装于钢轨组件下部的两侧;钢轨组件包括截面呈倒“冂”形状的绝缘安装板、橡胶垫板与钢轨,橡胶垫板安装于绝缘安装板的顶部中心位置,钢轨的截面呈“工”字形,包括由下至上依次连接的轨底、轨腰及轨顶,轨底的底面与橡胶垫板固定连接,轨腰的两侧壁均向内凹陷,其凹陷程度沿朝向轨腰的中点的方向逐渐增大;两个阻尼机构分别安装于轨腰的两侧,且每个阻尼机构包括依次连接的减振橡胶、阻尼减振组件、弧形侧挡板与两个固紧件,减振橡胶抵持轨腰的侧壁上,阻尼减振组件安装于减振橡胶背离轨腰的一侧,弧形侧挡板为倒l形,弧形侧挡板的上端与阻尼减振组件的一侧固定相连,下端与绝缘安装板顶面端部相抵接,绝缘安装板顶部的两侧均贯通开设有两个固紧槽,弧形侧挡板下端两侧均向外凸设有固紧板,固紧板上贯通开设有固紧孔,且两个固紧槽分别与两个固紧孔相通,固紧件分别插设于对应的固紧槽与对应的固紧孔内部,弧形侧挡板上端内部开设有溢油管槽;阻尼减振组件包括依次连接的阻尼减振块、两个连接杆与两个胶锤,阻尼减振块一侧与减振橡胶固定连接,另一侧与弧形侧挡板上端端面固定相连,两个连接杆的一端分别与阻尼减振块两端固定相连,两个胶锤分别与两个连接杆的另一端相连;阻尼减振块远离轨腰的一侧侧壁上下部分别开设有两个弧形上气流槽与两个弧形下气流槽,两个弧形上气流槽分别位于阻尼减振块的两端上侧,且每个弧形上气流槽弯曲地朝轨腰的一侧侧壁,并贯穿阻尼减振块的端壁上部,两个弧形下气流槽分别位于阻尼减振块的两端下侧,且每个弧形下气流槽弯曲地朝轨腰的一侧侧壁,并贯穿阻尼减振块的端壁下部,阻尼减振块的一端上下部分别开设有上灌风口与下灌风口,上灌风口位于弧形上气流槽远离轨腰的一侧的斜上方并朝阻尼减振块内侧延伸,下灌风口位于弧形下气流槽

远离轨腰的一侧的斜下方并朝阻尼减振块内侧延伸,阻尼减振块朝向减振橡胶的一侧侧壁还开设有上冲刷槽与下冲刷槽,上冲刷槽与下冲刷槽均邻近阻尼减振块的端壁,上冲刷槽位于减振橡胶的侧壁外侧,且上冲刷槽的一端延伸进入阻尼减振块内并与上灌风口的中部相通,下冲刷槽位于减振橡胶的侧壁外侧,且下冲刷槽的一端延伸进入阻尼减振块内并与下灌风口的中部相通;两个防锈组件分别安装于轨腰的两侧,且每个防锈组件包括承压储油件、聚油漏斗、引油管、两个扭簧与滴油盘,承压储油件安装于上灌风口的端壁上,承压储油件内收纳有防锈油,聚油漏斗安装于承压储油件的下方,且聚油漏斗的上部周缘与阻尼减振块的内壁相连,引油管安装于阻尼减振块与弧形侧挡板的内部,且引油管的上端与聚油漏斗的底部相连通,两个扭簧安装于弧形侧挡板的上部下方,且两个扭簧的上端与弧形侧挡板的上部底部相连,滴油盘与两个扭簧的下端相连,两个扭簧相对于滴油盘偏心设置,以使得滴油盘区分形成处于两个扭簧中心连线两侧的第一侧部与第二侧部,第二侧部背离固紧件且其面积大于第一侧部的面积;每个卡扣组件包括倒l形的绝缘垫片、轨距挡板、弹性扣杆与轨枕螺栓,绝缘垫片卡扣于轨底的边缘上部,轨距挡板固定安装于绝缘安装板的顶部,且轨距挡板的一端抵接于弧形侧挡板的侧壁,另一端抵接于绝缘垫片背离轨底的一侧侧壁,弹性扣杆的两端分别安装于轨距挡板与绝缘垫片的顶部,绝缘安装板两侧均凹设有预设孔,轨距挡板顶部中心凹设有固定槽,轨距挡板的上表面的高度沿朝向钢轨的方向逐渐减小,以形成相反设置的高位侧与低位侧,固定槽贯穿轨距挡板的上下表面,轨枕螺栓插设于固定槽与预设孔内部。

5.两个阻尼机构能够减少钢轨组件的振动同时并引导气流冲刷防锈组件,在列车行驶经过钢轨时,钢轨组件的两侧会形成气流,阻尼机构能够减少钢轨组件产生的振动并引导气流冲刷防锈组件使防锈组件晃动掉落防锈油,防锈油能够防止卡扣组件生锈,同时气流冲刷钢轨组件使减振组件表面的尘屑飞出,从而延长钢轨减振组件的使用寿命。

6.在其中一个实施方式中,固紧槽的直径与固紧孔的直径相等,减振橡胶的面积小于阻尼减振块的面积,固定槽与预设孔相通,固定槽的直径与预设孔的直径相等。

7.在其中一个实施方式中,阻尼减振块内部中空以形成阻尼槽,阻尼槽内收纳有第一阻尼,阻尼减振块的内部上部还开设有轴向延伸的进风槽,进风槽面向列车运行方向,进风槽一端与阻尼槽的上部连通,另一端与弧形上气流槽贯通阻尼减振块端壁的一端相通。

8.在其中一个实施方式中,阻尼减振块的内部远离减振橡胶的一侧中部还开设有倾斜设置的出风槽与引油槽,出风槽的上端与阻尼槽相通,下端与引油槽的上部连通,引油槽上端与上灌风口的内端垂直相通,下端贯穿阻尼减振块远离轨腰一侧侧壁,引油管安装于引油槽中。

9.在其中一个实施方式中,每个胶锤内部中空形成有中空腔体,中空腔体内收纳有第二阻尼,每个胶锤由塑胶材质制成,胶锤朝向轨腰的一侧设置有铁片,铁片与胶锤的侧壁固定相连,胶锤与轨腰之间形成有振动间隙。

10.在其中一个实施方式中,引油管由依次连接的纵向进油段、倾斜引油段与出油段组成,纵向进油段安装于引油槽中,且纵向进油段的侧壁开设有出风口,出风口与出风槽的下端相通。

11.在其中一个实施方式中,倾斜引油段上端安装于引油槽中,倾斜引油段的中部延

伸出引油槽并安装于溢油管槽中,倾斜引油段的下部沿溢油管槽延伸,出油段位于滴油盘正中心的上方,滴油盘为锥壳状,滴油盘的高度沿径向向外的方向逐渐递减,滴油盘的上贯通开设有多个滴油孔。

12.当列车行驶经过钢轨之前,钢轨的两侧分别与两个阻尼机构之间形成有逐渐增强的轴向气压,使得钢轨外的气压流动以形成平行于钢轨的轴向气流f1,轴向气流f1从上灌风口进入以形成第一气流,第一气流挤压承压储油件,承压储油件受第一气流挤压出防锈油,以使得防锈油经引油管的引导下流出至滴油盘的上表面,部分第一气流从上冲刷槽处朝钢轨垂直冲出,在钢轨的引导下垂直变向并沿减振橡胶上边缘冲击前行;同时轴向气流f1从阻尼减振块的端壁的下灌风口口进入形成第二气流,第二气流从下冲刷槽处朝钢轨垂直冲出,在钢轨的引导下垂直变向并沿减振橡胶下边缘冲击前行,轴向气流f1从阻尼减振块的端壁处的弧形下气流槽进入并从另一端出来并冲击滴油盘,以使得滴油盘左右晃动,使防锈油从滴油盘的第一侧部抛撒至轨距挡板的高位侧,滴油盘的第二侧部抛撒至轨距挡板的低位侧,其中第一侧部抛撒至轨距挡板的高位侧的油量大于滴油盘的第二侧部抛撒至轨距挡板的低位侧的油量,防锈油沿着轨距挡板的上表面反向朝向钢轨流动;当列车行驶经过钢轨之时,轴向气压增大到最大值之后,钢轨的两侧分别与两个阻尼机构之间形成侧向负压,使得钢轨外的气体倒灌进入振动间隙以形成垂直钢轨的两个侧向气流f2,每个侧向气流f2从一侧的阻尼减振块的两个弧形上气流槽与两个弧形下气流槽倒灌进入以形成第三气流,第三气流从阻尼减振块的两个弧形上气流槽与两个弧形下气流槽的端部出口冲出,用于沿着平行钢轨的方向冲刷轨腰,使得轨腰表面尘屑的掉落。

13.本发明通过钢轨下部的橡胶垫板能够减低钢轨产生的竖直振动力,两个阻尼机构的减振橡胶能够减低钢轨产生的水平振动力,两个卡扣组件的弹性扣杆能够防止钢轨上下晃动。当列车行驶经过钢轨之前,钢轨的两侧分别与两个阻尼机构之间形成有逐渐增强的轴向气压,轴向气压能够形成第一气流与第二气流,第一气流能够挤压承压储油件,承压储油件受第一气流挤压出防锈油,以使得防锈油经引油管的引导下流出至滴油盘的上表面。部分第一气流还能够从上冲刷槽出来,清扫减振橡胶上部,防止列车带来的尘屑进入减振橡胶与钢轨之间,造成减振橡胶减振力的下降,从而影响钢轨使用寿命的降低;部分第一气流还能够经过弧形上气流槽与进风槽进入到阻尼槽与第一阻尼相结合形成动能频率,动能频率与列车行驶经过轨道时,铁轨在脉动压力下产生振动频率相反,从而降低列车行驶经过轨道时产生的振动。第二气流一部分从下冲刷槽出来,用于清扫减振橡胶的下部,另一部分第二气流冲刷滴油盘,使得防锈油能够更容易从滴油盘掉落,防锈油从滴油盘的第二侧部抛撒至轨距挡板的低位侧,滴油盘的第一侧部抛撒至轨距挡板的高位侧,高位侧的防锈油能够将列车带来堆积在弧形侧挡板下部的尘屑带往钢轨移动,清洁弧形侧挡板下部并防止卡扣组件的轨距挡板、弹性扣杆与轨枕螺栓的腐蚀,带有尘屑的防锈油还能够通过漏油孔封闭绝缘垫片与轨底之间的缝隙,防止列车带来的尘屑进入封闭绝缘垫片与轨底之间的缝隙,造成绝缘垫片与轨底的咬合力下降,从而影响钢轨减振,从而降低钢轨的使用寿命。当列车行驶经过钢轨之时,轴向气压增大到最大值之后,能够形成第三气流,第三气流从阻尼减振块的两个弧形上气流槽与两个弧形下气流槽的端部出口冲出,沿着平行钢轨的方向冲刷轨腰,使得轨腰表面尘屑的掉落。

附图说明

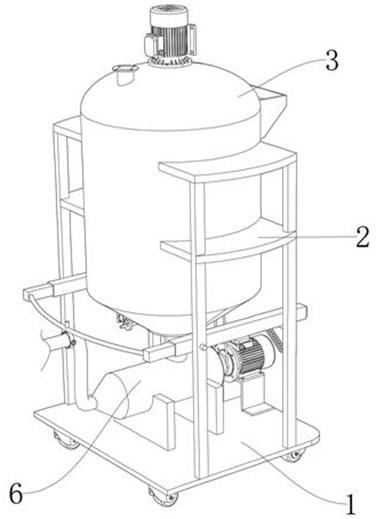

14.图1为一实施例的立体示意图。

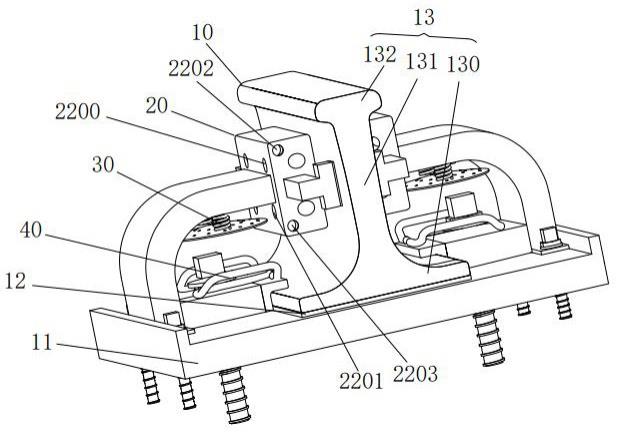

15.图2为一实施例的城市轨道交通用钢轨减振组件的部分结构的立体示意图。

16.图3为一实施例的阻尼机构的剖视图。

17.图4为一实施例的绝缘安装板的俯视图。

18.图5为一实施例的轨距挡板的俯视图。

19.图6为一实施例的弧形侧挡板的俯视图。

20.图7为一实施例的胶锤的剖视图。

21.图8为一实施例的阻尼减振块的剖视图。

22.图9为一实施例的滴油盘剖视图。

23.图10为一实施例的钢轨的俯视图。

24.图11为一实施例的阻尼减振块的剖视图。

25.附图标号说明:10、钢轨组件;11、绝缘安装板;12、橡胶垫板;13、钢轨;110、固紧槽;111、预设孔;130、轨底;131、轨腰;132、轨顶;20、阻尼机构;21、减振橡胶;22、阻尼减振组件;23、弧形侧挡板;24、固紧件;220、阻尼减振块;221、连接杆;222、胶锤;223、铁片;230、固紧板;231、固紧孔;232、溢油管槽;2200、弧形上气流槽;2201、弧形下气流槽;2202、上灌风口;2203、下灌风口;2204、上冲刷槽;2205、下冲刷槽;2206、阻尼槽;2207、进风槽;2208、出风槽;2209、引油槽;2210、第一阻尼;2220、中空腔体;2211、第二阻尼;30、防锈组件;31、承压储油件;32、聚油漏斗;33、引油管;34、扭簧;35、滴油盘;330、纵向进油段;331、倾斜引油段;332、出油段;350、滴油孔;351、第一侧部;352、第二侧部;3300、出风口;40、卡扣组件;41、绝缘垫片;42、轨距挡板;43、弹性扣杆;44、轨枕螺栓;420、固定槽。

具体实施方式

26.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

27.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

28.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

29.本发明提供的一种实施例,如图1至图11所示,为一种城市轨道交通用钢轨减振组件,其包括钢轨组件10、两个阻尼机构20、两个防锈组件30与两个卡扣组件40,两个阻尼机构20分别安装于钢轨组件10的两侧,两个阻尼机构20能够减少钢轨组件10的振动同时并引

导气流冲刷防锈组件30,两个防锈组件30分别安装于两个阻尼机构20的下方,且分别位于钢轨组件10中部的两侧,两个卡扣组件40分别位于两个防锈组件30的下方,且分别安装于钢轨组件10下部的两侧;钢轨组件10包括截面呈倒“冂”形状的绝缘安装板11、橡胶垫板12与钢轨13,橡胶垫板12安装于绝缘安装板11的顶部中心位置,钢轨13的截面呈“工”字形,包括由下至上依次连接的轨底130、轨腰131及轨顶132,轨底130的底面与橡胶垫板12固定连接,轨腰131的两侧壁均向内凹陷,其凹陷程度沿朝向轨腰131的中点的方向逐渐增大;两个阻尼机构20分别安装于轨腰131的两侧,且每个阻尼机构20包括依次连接的减振橡胶21、阻尼减振组件22、弧形侧挡板23与两个固紧件24,减振橡胶21抵持轨腰131的侧壁上,阻尼减振组件22安装于减振橡胶21背离轨腰131的一侧,弧形侧挡板23为倒l形,弧形侧挡板23的上端与阻尼减振组件22的一侧固定相连,下端与绝缘安装板11顶面端部相抵接,绝缘安装板11顶部的两侧均贯通开设有两个固紧槽110,弧形侧挡板23下端两侧均向外凸设有固紧板230,固紧板230上贯通开设有固紧孔231,且两个固紧槽110分别与两个固紧孔231相通,固紧件24分别插设于对应的固紧槽110与对应的固紧孔231内部,弧形侧挡板23上端内部开设有溢油管槽232;阻尼减振组件22包括依次连接的阻尼减振块220、两个连接杆221与两个胶锤222,阻尼减振块220一侧与减振橡胶21固定连接,另一侧与弧形侧挡板23上端端面固定相连,两个连接杆221的一端分别与阻尼减振块220两端固定相连,两个胶锤222分别与两个连接杆221的另一端相连;阻尼减振块220远离轨腰131的一侧侧壁上下部分别开设有两个弧形上气流槽2200与两个弧形下气流槽2201,两个弧形上气流槽2200分别位于阻尼减振块220的两端上侧,且每个弧形上气流槽2200弯曲地朝轨腰131的一侧侧壁,并贯穿阻尼减振块220的端壁上部,两个弧形下气流槽2201分别位于阻尼减振块220的两端下侧,且每个弧形下气流槽2201弯曲地朝轨腰131的一侧侧壁,并贯穿阻尼减振块220的端壁下部,阻尼减振块220的一端上下部分别开设有上灌风口2202与下灌风口2203,上灌风口2202位于弧形上气流槽2200远离轨腰131的一侧的斜上方并朝阻尼减振块220内侧延伸,下灌风口2203位于弧形下气流槽2201远离轨腰131的一侧的斜下方并朝阻尼减振块220内侧延伸,阻尼减振块220朝向减振橡胶21的一侧侧壁还开设有上冲刷槽2204与下冲刷槽2205,上冲刷槽2204与下冲刷槽2205均邻近阻尼减振块220的端壁,上冲刷槽2204位于减振橡胶21的侧壁外侧,且上冲刷槽2204的一端延伸进入阻尼减振块220内并与上灌风口2202的中部相通,下冲刷槽2205位于减振橡胶21的侧壁外侧,且下冲刷槽2205的一端延伸进入阻尼减振块220内并与下灌风口2203的中部相通;两个防锈组件30分别安装于轨腰131的两侧,且每个防锈组件30包括承压储油件31、聚油漏斗32、引油管33、两个扭簧34与滴油盘35,承压储油件31安装于上灌风口2202的端壁上,承压储油件31内收纳有防锈油,聚油漏斗32安装于承压储油件31的下方,且聚油漏斗32的上部周缘与阻尼减振块220的内壁相连,引油管33安装于阻尼减振块220与弧形侧挡板23的内部,且引油管33的上端与聚油漏斗32的底部相连通,两个扭簧34安装于弧形侧挡板23的上部下方,且两个扭簧34的上端与弧形侧挡板23的上部底部相连,滴油盘35与两个扭簧34的下端相连,两个扭簧34相对于滴油盘35偏心设置,以使得滴油盘35区分形成处于

两个扭簧34中心连线两侧的第一侧部351与第二侧部352,第二侧部352背离固紧件24且其面积大于第一侧部351的面积;每个卡扣组件40包括倒l形的绝缘垫片41、轨距挡板42、弹性扣杆43与轨枕螺栓44,绝缘垫片41卡扣于轨底130的边缘上部,轨距挡板42固定安装于绝缘安装板11的顶部,且轨距挡板42的一端抵接于弧形侧挡板23的侧壁,另一端抵接于绝缘垫片41背离轨底130的一侧侧壁,弹性扣杆43的两端分别安装于轨距挡板42与绝缘垫片41的顶部,绝缘安装板11两侧均凹设有预设孔111,轨距挡板42顶部中心凹设有固定槽420,轨距挡板42的上表面的高度沿朝向钢轨13的方向逐渐减小,以形成相反设置的高位侧与低位侧,固定槽420贯穿轨距挡板42的上下表面,轨枕螺栓44插设于固定槽420与预设孔111内部。

30.在列车行驶经过钢轨时,钢轨组件10的两侧会形成气流,阻尼机构20能够减少钢轨组件10产生的振动并引导气流冲刷防锈组件30使防锈组件30晃动掉落防锈油,防锈油能够防止卡扣组件40生锈,同时气流冲刷钢轨组件10使减振组件10表面的尘屑飞出,从而延长钢轨减振组件的使用寿命。

31.如图2至6及图7所示,固紧槽110的直径与固紧孔231的直径相等,减振橡胶21的面积小于阻尼减振块220的面积,固定槽420与预设孔111相通,固定槽420的直径与预设孔111的直径相等。

32.如图2至3及图7所示,阻尼减振块220内部中空以形成阻尼槽2206,阻尼槽2206内收纳有第一阻尼2210,阻尼减振块220的内部上部还开设有轴向延伸的进风槽2207,进风槽2207面向列车运行方向,进风槽2207一端与阻尼槽2206的上部连通,另一端与弧形上气流槽2200贯通阻尼减振块220端壁的一端相通。

33.如图2及图3所示,阻尼减振块220的内部远离减振橡胶21的一侧中部还开设有倾斜设置的出风槽2208与引油槽2209,出风槽2208的上端与阻尼槽2206相通,下端与引油槽2209的上部连通,引油槽2209上端与上灌风口2202的内端垂直相通,下端贯穿阻尼减振块220远离轨腰131一侧侧壁,引油管33安装于引油槽2209中。

34.如图2及图7至8所示,每个胶锤222内部中空形成有中空腔体2220,中空腔体2220内收纳有第二阻尼2211,每个胶锤222由塑胶材质制成,胶锤222朝向轨腰131的一侧设置有铁片223,铁片223与胶锤222的侧壁固定相连,胶锤222与轨腰131之间形成有振动间隙。

35.如图2及图3所示,引油管33由依次连接的纵向进油段330、倾斜引油段331与出油段332组成,纵向进油段330安装于引油槽2209中,且纵向进油段330的侧壁开设有出风口3300,出风口3300与出风槽2208的下端相通。

36.如图2及图3所示,倾斜引油段331上端安装于引油槽2209中,倾斜引油段331的中部延伸出引油槽2209并安装于溢油管槽232中,倾斜引油段331的下部沿溢油管槽232延伸,出油段332位于滴油盘35正中心的上方,滴油盘35为锥壳状,滴油盘35的高度沿径向向外的方向逐渐递减,滴油盘35的上贯通开设有多个滴油孔350。

37.当列车行驶经过钢轨13之前,钢轨13的两侧分别与两个阻尼机构20之间形成有逐渐增强的轴向气压,使得钢轨13外的气压流动以形成平行于钢轨13的轴向气流f1,轴向气流f1从上灌风口2202进入以形成第一气流,第一气流挤压承压储油件31,承压储油件31受第一气流挤压出防锈油,以使得防锈油经引油管33的引导下流出至滴油盘35的上表面,部分第一气流从上冲刷槽2204处朝钢轨13垂直冲出,在钢轨13的引导下垂直变向并沿减振橡

胶21上边缘冲击前行;同时轴向气流f1从阻尼减振块220的端壁的下灌风口2203口进入形成第二气流,第二气流从下冲刷槽2205处朝钢轨13垂直冲出,在钢轨13的引导下垂直变向并沿减振橡胶21下边缘冲击前行,轴向气流f1从阻尼减振块220的端壁处的弧形下气流槽2201进入并从另一端出来并冲击滴油盘35,以使得滴油盘35左右晃动,使防锈油从滴油盘35的第一侧部351抛撒至轨距挡板42的高位侧,滴油盘35的第二侧部352抛撒至轨距挡板42的低位侧,其中第一侧部351抛撒至轨距挡板42的高位侧的油量大于滴油盘35的第二侧部352抛撒至轨距挡板42的低位侧的油量,防锈油沿着轨距挡板42的上表面反向朝向钢轨13流动;当列车行驶经过钢轨13之时,轴向气压增大到最大值之后,钢轨13的两侧分别与两个阻尼机构20之间形成侧向负压,使得钢轨13外的气体倒灌进入振动间隙以形成垂直钢轨13的两个侧向气流f2,每个侧向气流f2从一侧的阻尼减振块220的两个弧形上气流槽2200与两个弧形下气流槽2201倒灌进入以形成第三气流,第三气流从阻尼减振块220的两个弧形上气流槽2200与两个弧形下气流槽2201的端部出口冲出,用于沿着平行钢轨13的方向冲刷轨腰131,使得轨腰131表面尘屑的掉落。

38.安装时:将两个阻尼机构20分别安装在钢轨组件10的两侧,两个防锈组件30分别安装在两个阻尼机构20的下方,两个卡扣组件40分别位在两个防锈组件30的下方,且分别安装在钢轨组件10下部的两侧。橡胶垫板12安装在绝缘安装板11的顶部中心位置,两个阻尼机构20分别安装在轨腰131的两侧,承压储油件31安装在上灌风口2202的端壁上,聚油漏斗32安装在承压储油件31的下方,引油管33安装在引油槽2209中,且引油管33的上端与聚油漏斗32的底部相连通,两个扭簧34安装在弧形侧挡板23的上部下方。纵向进油段330安装在引油槽2209中,倾斜引油段331上端安装在引油槽2209中,倾斜引油段331的中部延伸出引油槽2209并安装在溢油管槽232中,轨距挡板42固定安装在绝缘安装板11的顶部,弹性扣杆43的两端分别安装在轨距挡板42与绝缘垫片41的顶部。

39.使用时:1.当列车行驶经过轨道,钢轨13在铁轨的脉动压力下产生振动,钢轨13下部的橡胶垫板12能够减低钢轨13产生的竖直振动力,两个阻尼机构20的减振橡胶21能够减低钢轨13产生的振动力,两个卡扣组件40的弹性扣杆43能够防止钢轨13上下晃动。当列车行驶经过钢轨13之前,钢轨13的两侧与阻尼机构20之间形成逐渐增强的有轴向气压,使得钢轨13外的气压流动以形成平行于钢轨13的轴向气流f1,轴向气流f1从上灌风口2202进入以形成第一气流,第一气流挤压承压储油件31,承压储油件31受第一气流挤压出防锈油,以使得防锈油经引油管33的引导下流出至滴油盘35的上表面,经多个滴油孔350滴落至卡扣组件40上表面,部分第一气流从上冲刷槽2204处朝钢轨13垂直冲出,垂直变向并沿减振橡胶21上边缘冲击前行,以清扫减振橡胶21上部,防止列车带来的尘屑进入减振橡胶21与钢轨13之间,造成减振橡胶21减振力的下降,从而影响钢轨13使用寿命的降低。

40.2.当列车行驶经过轨道之前,钢轨13在铁轨的脉动压力下产生振动,振动会传递给阻尼减振块220,钢轨13的两侧与阻尼机构20之间形成有逐渐增强的轴向气压,使得钢轨13外的气压流动以形成平行于钢轨13的轴向气流f1,轴向气流f1从上灌风口2202进入以形成第一气流,部分第一气流经过弧形上气流槽2200与进风槽2207进入到阻尼槽2206中,其中阻尼减振块220传递给第一阻尼2210与第一气流冲刷第一阻尼2210形成的动能频率与钢轨13在铁轨脉动压力下产生振动频率相反,从而降低列车行驶经过轨道时产生的振动。同时冲刷过第一阻尼2210的第一气流在经过出风槽2208与出风口3300,进入到引油管33中,

加速防锈油的移动并在出油段332冲出,冲刷下部的滴油盘35,加大滴油盘35的晃动,从而加速防锈油的滴落,从而防止卡扣组件40的腐蚀,同时胶锤222用于在铁轨振动时,以带动铁片223敲击轨腰131,使钢轨13上的尘屑掉落,胶锤与阻尼减振块220相连,胶锤内设置的第二阻尼2211的运动频率与动能频率一致,能够减低列车行驶经过轨道时产生的振动。

41.3.当列车行驶经过钢轨13之前,钢轨13的两侧与阻尼机构20之间形成有逐渐增强的轴向气压,使得钢轨13外的气压流动以形成平行于钢轨13的轴向气流f1,轴向气流f1从上灌风口2202进入以形成第一气流,轴向气流f1从阻尼减振块220的端部下气流槽2201口进入形成第二气流,第二气流从下冲刷槽2205出来,用于清扫减振橡胶21的下部,部分第二气流从弧形下气流槽2201从阻尼减振块220的端部进入开口,从阻尼减振块220背离钢轨13的一侧开口出来,向下冲击滴油盘35,以使得滴油盘35晃动,使防锈油从滴油盘35的第二侧部352抛撒至轨距挡板42的低位侧,滴油盘35的第一侧部351抛撒至轨距挡板42的高位侧,其中第二侧部352抛撒至轨距挡板42的高位侧的油量大于滴油盘35的第二侧部352抛撒至轨距挡板42的低位侧的油量,防锈油沿着轨距挡板42的上表面反向朝向钢轨13流动,其中高位侧的防锈油能够将列车带来堆积在弧形侧挡板23下部的尘屑带往钢轨13移动,轨距挡板42背离固紧件24的两端开设有漏油孔,漏油孔朝向倒l形的绝缘垫片41上下部的连接处,以使得带有尘屑的防锈油能够流到绝缘垫片41上下部的连接处,用于封闭绝缘垫片41与轨底130之间的缝隙,从而防止列车带来的尘屑进入封闭绝缘垫片41与轨底130之间的缝隙,造成绝缘垫片41与轨底130的咬合力下降,从而影响钢轨13减振,从而降低钢轨13的使用寿命。

42.4. 当列车行驶经过钢轨13之时,轴向气压增大到最大值之后,钢轨13的两侧分别与两个阻尼机构20之间形成侧向负压,使得钢轨13外的气体倒灌进入振动间隙以形成垂直钢轨13的两个侧向气流f2(轴向气流f1大于侧向气流f2,原因是侧向气流f2已经补充过第一气流与第二气流),侧向气流f2从背离阻尼减振块220一侧的两个弧形上气流槽2200开口与两个弧形下气流槽2201的开口进入,从阻尼减振块220两端的两个弧形上气流槽2200开口与两个弧形下气流槽2201的开口冲出以形成第三气流,第三气流从阻尼减振块220的两个弧形上气流槽2200与两个弧形下气流槽2201的端部出口冲出,沿着平行钢轨13的方向冲刷轨腰131,使得轨腰131表面尘屑的掉落。

43.有益效果:本发明通过钢轨13下部的橡胶垫板12能够减低钢轨13产生的竖直振动力,两个阻尼机构20的减振橡胶21能够减低钢轨13产生的水平振动力,两个卡扣组件40的弹性扣杆43能够防止钢轨13上下晃动。当列车行驶经过钢轨13之前,钢轨13的两侧分别与两个阻尼机构20之间形成有逐渐增强的轴向气压,轴向气压能够形成第一气流与第二气流,第一气流能够挤压承压储油件31,承压储油件31受第一气流挤压出防锈油,以使得防锈油经引油管33的引导下流出至滴油盘35的上表面。部分第一气流还能够从上冲刷槽2204出来,清扫减振橡胶21上部,防止列车带来的尘屑进入减振橡胶21与钢轨13之间,造成减振橡胶21减振力的下降,从而影响钢轨13使用寿命的降低;部分第一气流还能够经过弧形上气流槽2200与进风槽2207进入到阻尼槽2206与第一阻尼相结合形成动能频率,动能频率与列车行驶经过轨道时,铁轨在脉动压力下产生振动频率相反,从而降低列车行驶经过轨道时产生的振动。第二气流一部分从下冲刷槽2205出来,用于清扫减振橡胶21的下部,另一部分第二气流从弧形下气流槽2201流出,冲刷滴油盘35,使得防锈油能够更容易从滴油盘35掉

落,防锈油从滴油盘35的第二侧部352抛撒至轨距挡板42的低位侧,滴油盘35的第一侧部351抛撒至轨距挡板42的高位侧,因为高位侧容易被列车带来的尘屑冲撞,进而堆积于高位侧,而冲击而下的高位侧的大量防锈油能够将列车带来堆积在弧形侧挡板23下部的尘屑带往钢轨13移动,即往低位侧流动,清洁弧形侧挡板23下部并防止卡扣组件40的轨距挡板42、弹性扣杆43与轨枕螺栓44的腐蚀,带有尘屑的防锈油还能够通过漏油孔封闭绝缘垫片41与轨底130之间的缝隙,使得尘屑作为一个暂存防锈油的载体,渐渐释放防锈油,从而防止轨底130的生锈,造成绝缘垫片41与轨底130的咬合力下降,从而影响钢轨13减振,从而降低钢轨13的使用寿命。当列车行驶经过钢轨13之时,轴向气压增大到最大值之后,能够形成第三气流,第三气流从阻尼减振块220的两个弧形上气流槽2200与两个弧形下气流槽2201的端部出口冲出,沿着平行钢轨13的方向冲刷轨腰131,使得轨腰131表面尘屑的掉落。

44.上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

45.以上所述实施方式仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。