1.本发明属于电力行业绝缘涂料技术领域,具体涉及一种兼具耐老化和自清洁功能的单组分硅橡胶防污闪涂料及其制备方法、应用。

背景技术:

2.室温硫化(rtv)硅橡胶是一种以流动性的聚硅氧烷为基胶,通过补强、室温硫化和加工得到一种硅橡胶,广泛用作粘合剂、密封剂、防护涂料、灌封和制模材料。在国内外电力行业, rtv硅橡胶涂层在高压电器绝缘涂层保护,特别是绝缘子防污闪涂层领域,得到普遍应用。这是因为,rtv硅橡胶不仅具有流动性好、室温固化的特点,而且拥有良好的绝缘性能、憎水性和憎水迁移性。前者方便绝缘涂料的使用和施工,省去人工清洗绝缘子的麻烦,后者赋予涂层良好和持久的防污闪能力,使得高压绝缘子的维护变得容易且经济。因此,rtv硅橡胶防污闪涂料在保障电力系统安全运行方面,发挥着极其重要的作用。

3.rtv硅橡胶防污闪涂料可分为单组份、双组份、多组份三种。其中,单组分涂料(国家发明专利 cn 101942200 a,cn 102876226 b,cn 103788871 a,cn 106543895 b,cn 107286845 b)及其长效改进涂料(国家发明专利 cn 105086824 a,cn 106752925 b,cn 108300298 a)具有包装、施工方便,绝缘性、憎水性较好等特点,在业界得到普遍采用。这些发明专利改进现有涂料某些性能,如耐污闪、力学性能、低温憎水迁移性、自清洁、使用寿命等但是在提升涂层憎水性、憎水迁移性,特别是耐老化、自润滑性能等方面尚有待提高,且目前还缺乏可靠的技术。

技术实现要素:

4.针对现有技术中存在的单组分rtv硅橡胶涂料的不足,本发明提供了一种兼具耐老化和自清洁功能的单组分硅橡胶防污闪涂料,该防污闪涂料通过引入超疏水、抗老化、自润滑等成分,设计了一种憎水性和憎水迁移性优良、兼有耐老化和自清洁性的防污闪涂料,提高了涂层的综合性能。

5.本发明还提供了一种上述单组分硅橡胶防污闪涂料的制备方法。

6.本发明还提供了上述单组分硅橡胶防污闪涂料在电力绝缘子涂层中的应用。

7.为解决上述技术问题,本发明提供技术方案如下:本发明提供了一种兼具耐老化和自清洁功能的单组分硅橡胶防污闪涂料,包括以下重量份原料:生胶100份,交联剂 3~10份,催化剂0.2~2份,补强剂20~70份,阻燃剂15~40份,结构控制剂5~12份,超疏水剂20~40份,耐电老化剂 1~5份,自润滑剂5~12份,稀释剂50~300份。

8.优选的,所述生胶是由端羟基聚二甲基硅氧烷a和端羟基聚二甲基硅氧烷b组成;所述端羟基聚二甲基硅氧烷a的质量分数为70%,粘度为 10000~60000 mpa.s;所述端羟基聚二甲基硅氧烷b的质量分数为30%,粘度为50~150m pa.s。

9.本发明所使用的交联剂为甲基三丁酮肟基硅烷、甲基三丙酮肟基硅烷、乙烯基丁酮肟基硅烷、苯基三丁酮肟基硅烷、γ

‑ꢀ

氨丙基三乙氧基硅烷、γ-氨丙基三甲氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、乙烯基三乙氧基硅烷和γ-甲基丙烯酰氧基丙基三甲氧基硅烷中的一种或多种。

10.进一步的,所述催化剂为二月桂酸二丁基锡、二月桂酸二辛基锡、二丁基二甲氧基锡、二丁基二乙酰基锡和辛酸亚锡中的一种或多种。

11.进一步的,所述补强剂由气相法二氧化硅和甲基mq 硅树脂按照质量比1:0.5~1组成。

12.优选的,上述甲基mq 硅树脂的粘度为100000~200000 mpa.s。

13.进一步的,所述阻燃剂为氧化铝、活性碳酸钙、氧化锌、四溴苯酐、四溴醚、十溴联苯醚和十溴二苯乙烷中的一种或多种。

14.进一步的,所述结构控制剂为环硅氮烷,六甲基二硅氮烷,四甲基二乙烯基二硅氮烷,二苯基硅二醇中的一种或多种。

15.进一步的,所述的稀释剂为石油醚、甲苯、二甲苯、正庚烷、正己烷、乙酸乙酯、乙酸丁酯、丁酮、丙酮、甲基乙丁酮、三氯乙烯、四氯乙烯中的一种或多种。

16.进一步的,所述的超疏水剂由端羟基氟硅油和甲基氟硅油按照质量比4:1组成;所述的耐电老化剂为bn纳米片、aln纳米片的一种或两种;所述的自润滑剂为甲基长链烷基硅油、甲基氯苯基硅油中的一种或两种。

17.上述端羟基氟硅油的粘度为 10000~50000 mpa.s;所述甲基氟硅油的粘度为200~1000 mpa.s;所述的bn纳米片、aln纳米片厚度为5~100nm;所述甲基长链烷基硅油的长链烷基含8~15个碳原子。

18.本发明还提供了一种上述的单组分硅橡胶防污闪涂料的制备方法,包括以下步骤:(1)将生胶与补强剂、阻燃剂、结构控制剂、超疏水剂、耐老化剂、自润滑剂充分混合2~6h,得到初混胶;(2)将初混胶过三辊机,充分研磨3~8 h,制得均匀的基胶;(3)将基胶于100~150℃真空捏合和混炼2~6h,得热胶;(4)将热胶冷却后再加入稀释剂,高速搅拌均匀后,加入交联剂、催化剂,充分混合搅拌2~6 h,然后隔绝空气包装,得单组分rtv硅橡胶涂料。

19.本发明还提供了一种上述单组分硅橡胶防污闪涂料在电力绝缘子涂层中的应用。

20.本发明的硅橡胶防污闪涂料及其涂层综合性能突出,具有以下特点:(1)本发明提供的配方,能够明显提高涂层的憎水性,其憎水性明显优于普通的rtv硅橡胶涂料;(2)本发明通过添加小分子硅油、自润滑剂等,还可以充当迁移剂,和mq树脂取代部分填料有利于迁移剂迁移,憎水迁移性优异;(3)本发明在各原料协同作用下,具有自清洁和防湿功能,可以避免硅橡胶涂层表面积污和积水;在耐老化方面,赋予涂层抗紫外线能力,bn、aln纳米片介电性能优异,可以抵御漏电起痕和电老化。

具体实施方式

21.下面通过具体的实施例对本发明的技术方案作进一步的解释和说明。值得注意的是,本发明所使用的原料,如无特殊说明,均为市售。

22.实施例1涂料配方:生胶100份(端羟基聚二甲基硅氧烷a(30000 mpa.s)70份、端羟基聚二甲基硅氧烷b(150 mpa.s)30份),甲基三丁酮肟基硅烷5份,二月桂酸二丁基锡0.3份,补强剂40份(气相法二氧化硅20份、甲基mq 硅树脂(150000 mpa.s)20份),阻燃剂氧化铝25份,结构控制剂六甲基二硅氮烷8份,超疏水剂20份(端羟基氟硅油(30000 mpa.s)16份、甲基氟硅油(400 mpa.s)4份),耐电老化剂 bn纳米片2份,自润滑剂甲基辛烷基硅油10份,稀释剂二甲苯100份。

23.具体制备方法为:(1)将上述配方的生胶与补强剂、阻燃剂、结构控制剂、超疏水剂、耐老化剂、自润滑剂加入搅拌器充分混合3h,得到初混胶;(2)初混胶过三辊机,充分研磨3 h,制得均匀的基胶;(3)将基胶于140℃真空捏合和混炼2h,得热胶;(4)将热胶冷却后再加入稀释剂,高速搅拌均匀后,加入交联剂、催化剂,充分混合搅拌2 h,然后隔绝空气包装,得单组分rtv硅橡胶涂料。

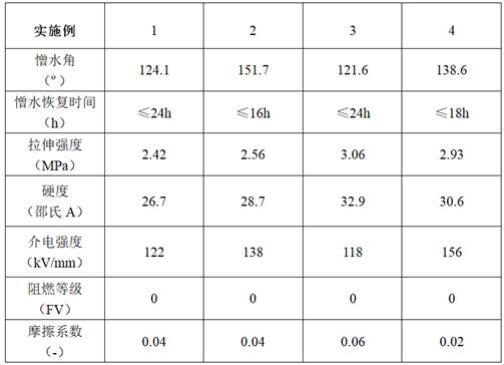

24.将上述涂料喷涂在玻璃上,在25℃固化24h后,得0.35mm厚涂层。然后,测试涂层的憎水角、憎水恢复时间、拉伸强度、介电强度、阻燃等级、摩擦系数,测试结果如表1所示。可见,涂层综合性能良好,憎水角》120

ꢀº

,拉伸强度2.42mpa,介电强度122kv/mm,阻燃等级fv-0级,摩擦系数《0.05。

25.实施例2涂料配方:生胶100份(端羟基聚二甲基硅氧烷a(50000 mpa.s)70份、端羟基聚二甲基硅氧烷b(100 mpa.s)30份),甲基三丙酮肟基硅烷 6份,催化剂辛酸亚锡0.4份,补强剂50份(气相法二氧化硅30份、甲基mq 硅树脂(150000 mpa.s)20份),阻燃剂氧化铝25份,结构控制剂二苯基硅二醇8份,超疏水剂40份(端羟基氟硅油(50000 mpa.s)32份、甲基氟硅油(200 mpa.s)8份),耐电老化剂aln纳米片2份,自润滑剂甲基辛烷基硅油10份,稀释剂乙酸乙酯120份。

26.具体制备方法为:(1)将上述配方的生胶与补强剂、阻燃剂、结构控制剂、超疏水剂、耐老化剂、自润滑剂加入搅拌器充分混合3h,得到初混胶;(2)初混胶过三辊机,充分研磨4 h,制得均匀的基胶;(3)将基胶于120℃真空捏合和混炼3h,得热胶;(4)将热胶冷却后再加入稀释剂,高速搅拌均匀后,加入交联剂、催化剂,充分混合搅拌2 h,然后隔绝空气包装,得单组分rtv硅橡胶涂料。

27.将上述涂料喷涂在玻璃上,在25℃固化24h后,得0.4mm厚涂层。然后,测试涂层的憎水角、憎水恢复时间、拉伸强度、介电强度、阻燃等级、摩擦系数,测试结果如表1所示。可见,由于增大超疏水剂、迁移剂配比,该涂层综合性能优于实施例1,特别是憎水角》150

ꢀº

,憎水恢复时间≤16h,介电强度138kv/mm。

28.实施例3涂料配方:生胶100份(端羟基聚二甲基硅氧烷a(30000 mpa.s)70份、端羟基聚二甲基硅氧烷b(150 mpa.s)30份),乙烯基丁酮肟基硅烷5份,催化剂二月桂酸二辛基锡0.35份,补强剂70份(气相法二氧化硅40份、甲基mq 硅树脂(100000 mpa.s)30份),阻燃剂氧化铝25份、活性碳酸钙10份、氧化锌10份,结构控制剂六甲基二硅氮烷12份,超疏水剂20份(端羟基氟硅油(30000 mpa.s)16份、甲基氟硅油(400 mpa.s)4份),耐电老化剂 bn纳米片2份,自润滑剂甲基辛烷基硅油10份,稀释剂石油醚150份。

29.具体制备方法为:(1)将上述配方的生胶与补强剂、阻燃剂、结构控制剂、超疏水剂、耐老化剂、自润滑剂加入搅拌器充分混合3h,得到初混胶;(2)初混胶过三辊机,充分研磨4 h,制得均匀的基胶;(3)将基胶于120℃真空捏合和混炼3h,得热胶;(4)将热胶冷却后再加入稀释剂,高速搅拌均匀后,加入交联剂、催化剂,充分混合搅拌3 h,然后隔绝空气包装,得单组分rtv硅橡胶涂料。

30.将上述涂料喷涂在玻璃上,在25℃固化24h后,得0.45mm厚涂层。然后,测试涂层的憎水角、憎水恢复时间、拉伸强度、介电强度、阻燃等级、摩擦系数,测试结果如表1所示。可见,由于增大补强剂、结构控制剂配比,该涂层综合性能优于实施例1,特别是拉伸强度3.06mpa,邵氏硬度32.9。

31.实施例4涂料配方:生胶100份(端羟基聚二甲基硅氧烷a(40000 mpa.s)70份、端羟基聚二甲基硅氧烷b(120 mpa.s)30份),乙烯基三乙氧基硅烷5份,催化剂二丁基二乙酰基锡0.4份,补强剂50份(气相法二氧化硅30份、甲基mq 硅树脂(150000 mpa.s)20份),阻燃剂氧化铝15份、氧化锌10份、十溴联苯醚10份,结构控制剂四甲基二乙烯基二硅氮烷12份,超疏水剂25份(端羟基氟硅油(40000 mpa.s)20份、甲基氟硅油(600 mpa.s)5份),耐电老化剂 bn纳米片4份,自润滑剂甲基十二烷基硅油10份,稀释剂丁酮150份。

32.具体制备方法为:(1)将上述配方的生胶与补强剂、阻燃剂、结构控制剂、超疏水剂、耐老化剂、自润滑剂加入搅拌器充分混合3h,得到初混胶;(2)初混胶过三辊机,充分研磨4 h,制得均匀的基胶;(3)将基胶于140℃真空捏合和混炼2h,得热胶;(4)将热胶冷却后再加入稀释剂,高速搅拌均匀后,加入交联剂、催化剂,充分混合搅拌3 h,然后隔绝空气包装,得单组分rtv硅橡胶涂料。

33.将上述涂料喷涂在玻璃上,在25℃固化24h后,得0.4mm厚涂层。然后,测试涂层的憎水角、憎水恢复时间、拉伸强度、介电强度、阻燃等级、摩擦系数,测试结果如表1所示。可见,由于增大电老化剂、自润滑剂配比,该涂层综合性能优于实施例1,特别是介电强度156kv/mm,摩擦系数0.02。

34.实施例1-4中,具体检测依据为:附着力:gb/t 1720-2020漆膜划圈试验;硬度:gb/t 2411-2008塑料和硬橡胶使用硬度计测定压痕硬度(邵氏硬度);其他:dl/t 627-2018 绝缘子用常温固化硅橡胶防污闪涂料;实施例1-4性能检测结果具体如表1所示。

35.表1 实施例1-4所得涂层综合性能比较

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。