1.本发明涉及物流仓储技术领域,具体地说是一种料箱提升机。

背景技术:

2.目前,在物流仓储领域中针对料箱的存储方案主要有料箱堆垛机方案与多层穿梭车系统方案。其中多层穿梭车系统因其具有存储密度高、方案布置灵活、出入库效率高、易于拓展等特点已成为料箱库存储的主流解决方案。

3.多层穿梭车系统主要有存储货架、多层穿梭车、料箱提升机以及配套的输送机等主要部分组成。其方案特点是:料箱通过输送线被输送至入(出)库位置,进而通过料箱提升机将其提升至货架上的指定层,并通过货架上的站台输送机转移至货架上的多层穿梭车取货位。多层穿梭车在每层的货架轨道上运行,实现料箱由货架上的取货位至存储位的入库作业,或反之由存储位运至取货位进行出库作业。

4.由上述可见,料箱提升机是多层穿梭车系统实现料箱出入库的关键核心设备之一,其运行效率直接影响系统的出入库效率,其运行的稳定性与安全可靠直接影响系统的稳定性与安全可靠运行。

5.目前,对于料箱提升机各系统配套,厂家根据自身不同的技术路线其结构形式也各不相同。在提升机主体框架方面有采用特制的铝型材立柱、型钢等形式。采用特制的铝型材立柱方案其成本较高,同时对于库区高度较高(10米以上)的需求时,存在提升机主体框架的铝合金立柱拼接安装困难的问题,并且该种形式的提升机主体框架与多穿库货架之间的连接附着较为不便,这就要求随着库区高度增加而为了保证提升机主体框架整体结构稳定性,需要增加铝型材立柱的截面。采用型钢形式的框架同样存在着上述问题。

技术实现要素:

6.针对现有的提升机主体框架在适应较高货架时,产生的提升机主体框架立柱拼接安装困难且影响提升机主体框架整体结构稳定性的问题,本发明的目的在于提供一种料箱提升机。

7.本发明的目的是通过以下技术方案来实现的:一种料箱提升机,包括载货台导轨、提升驱动组件、载货台组件、上部框架组件、齿型带及配重;所述载货台导轨安装于存储货架的存储货架连接横梁上,所述载货台导轨用于载货台组件的升降导向;所述提升驱动组件设置于地面上,所述上部框架组件设置于存储货架的上部、并与所述提升驱动组件上下对应,所述提升驱动组件包括提升驱动件及带轮a,所述上部框架组件包括带轮b,所述齿型带的一端绕过所述带轮b与所述载货台组件连接、另一端绕过所述带轮a与所述载货台组件连接,所述配重安装于所述齿型带上远离所述载货台组件一侧的位置,所述齿型带分别与所述带轮a及带轮b啮合;

所述提升驱动件通过驱动所述带轮a转动,进而带动所述齿型带转动,所述带轮b在所述齿型带的带动下一同转动;所述齿型带转动带动所述载货台组件及所述配重分别进行升降,所述载货台组件的升降方向与所述配重的升降方向相反。

8.本发明还包括配重导轨,所述配重导轨安装于存储货架连接横梁上,所述配重导轨用于所述配重的升降导向。

9.所述提升驱动组件还包括固定底板及带轮安装框架a,所述固定底板固定安装于地面上,所述提升驱动件及带轮安装框架a分别安装于所述固定底板上,所述带轮安装框架a上安装有至少两个所述带轮a,所述提升驱动件的驱动端与其中一个所述带轮a的轮轴连接,所述齿型带依次绕过各所述带轮a。

10.所述固定底板上安装有若干个导轨固定板,每个所述导轨固定板分别与对应的一个所述载货台导轨的底端连接。

11.所述固定底板上设有若干个缓冲器a。

12.所述上部框架组件还包括上部框架主体及带轮安装框架b,所述上部框架主体的底部设有若干个安装板,各所述安装板分别通过螺钉安装于存储货架的上部,所述带轮安装框架b安装于所述上部框架主体上,所述带轮安装框架b上安装有至少两个所述带轮b,所述齿型带依次绕过各所述带轮b。

13.所述上部框架主体的底部还设有若干个缓冲器b。

14.所述载货台组件包括载货台主框架、载货台支框架、载货台输送机、齿型带压板及防坠保护模块,所述载货台输送机设置于所述载货台支框架上、并用于直接承载和输送料箱,所述载货台支框架、齿型带压板及防坠保护模块分别与所述载货台主框架连接,所述防坠保护模块与所述齿型带的一端连接,所述齿型带压板将所述齿型带的另一端固定在所述载货台主框架上。

15.所述载货台主框架的左右两侧面上分别设有若干组导向夹轮组,每组所述导向夹轮组包括两个导向夹轮,每组所述导向夹轮组的两个导向夹轮分别位于对应的一个所述载货台导轨的两侧、并沿该所述载货台导轨表面滚动,各所述导向夹轮的轴向中心线均相互平行;所述载货台主框架的左右两侧面上还分别设有若干个顶轮,各所述顶轮的轴向中心线均相互平行,且所述顶轮的轴向中心线的水平面投影垂直于所述导向夹轮的轴向中心线的水平面投影,各所述顶轮分别于邻近的所述载货台导轨表面滚动。

16.本发明还包括安装于存储货架上的若干个支撑梁;所述防坠保护模块包括防坠保护模块主框架、提升支架、导向柱、浮动轴、防坠落挡板、固定轴及复位弹簧;所述防坠保护模块主框架安装于所述载货台主框架上,所述固定轴安装于所述防坠保护模块主框架上,所述浮动轴设置于所述防坠保护模块主框架的内侧,所述浮动轴的轴向中心线与所述固定轴的轴向中心线相互平行,所述浮动轴上穿设有若干个所述导向柱,各所述导向柱的上端分别穿过所述防坠保护模块主框架的顶面并与所述提升支架连接,所述提升支架与所述齿型带的一端连接,所述浮动轴与所述防坠保护模块主框架之间的各所述导向柱上均套设有所述复位弹簧,所述浮动轴下侧的各所述导向柱上分别设有用于挡住所述浮动轴的轴肩,所述浮动轴还连接有若干个所述防坠落挡板的一端,各所述防

坠落挡板上开设有供所述固定轴穿过的腰形孔;正常工作时,在所述载货台组件自重和所承载的料箱载荷的作用下,所述齿型带带动提升支架及导向柱向上提升,同时使所述复位弹簧压缩;所述导向柱向上提升时通过轴肩带动浮动轴向上运动,进而带动所述防坠落挡板绕固定轴偏转,此时所述防坠保护模块为未触发状态,料箱提升机可正常升降作业;当所述齿型带突发断裂时,所述复位弹簧回弹推动浮动轴向下运动,进而带动所述导向柱及防坠落挡板向下运动,此时所述防坠落挡板的另一端与所述支撑梁接触,进而限制所述载货台组件进一步坠落,起到防坠保护功能。

17.本发明的优点与积极效果为:1. 本发明通过将载货台导轨直接安装于存储货架连接横梁上,可形成一个稳定的框架结构,使该料箱提升机的提升高度可随着存储货架的高度任意配置,无需设置提升机框架立柱导轨,也就不受限于提升机框架立柱导轨的刚度影响,避免了产生提升机主体框架立柱拼接安装困难并影响提升机主体框架整体结构稳定性的问题,解决了随着库区高度增加不便于扩展的问题。

18.2. 本发明通过防坠保护模块的设置,解决了目前大部分料箱提升机中仅通过倚赖齿型带的安全冗余来解决载货台失速坠落的安全问题,增加了系统的可靠性与安全性。

19.3. 本发明采用模块化设计,关键部分可形成模块化功能组件,可以根据不同的料箱单元尺寸、库区高度方便地进行匹配布置,同时通过模块化设计可以显著地降低系统配套周期,降低生产与采购成本。

附图说明

20.图1为应用本发明的多层穿梭车系统的俯视结构示意图;图2为应用本发明的多层穿梭车系统的主视结构示意图;图3为应用本发明的多层穿梭车系统的侧视结构示意图;图4为本发明的料箱提升机在多层穿梭车系统的设置位置示意图;图5为本发明的整体安装结构示意图之一;图6为本发明的整体安装结构示意图之二;图7为图5的a处放大图;图8为图6的b处放大图;图9为本发明的提升驱动组件的结构示意图;图10为本发明的上部框架组件的结构示意图;图11为本发明的载货台组件的立体结构示意图;图12为本发明的载货台组件的侧视结构示意图;图13为本发明的防坠保护模块在料箱提升机正常工作时的结构示意图;图14为本发明的防坠保护模块在起到防坠保护功能时的结构示意图。

21.图中:1为存储货架、101为存储货架立柱、102为存储货架连接横梁、2为站台输送机、3为料箱提升机、4为输送线、5为支撑梁;301为载货台导轨、302为提升驱动组件、303为载货台组件、304为上部框架组件、305为齿型带、306为配重、307为配重导轨;

3021为固定底板、3022为带轮a、3023为导轨固定板、3024为提升驱动件、3025为缓冲器a、3026为电机安装座、3027为带轮安装框架a;3031为载货台主框架、3032为载货台支框架、3033为载货台输送机、3034为导向夹轮、3035为顶轮、3036为防坠保护模块、3037为齿型带压板;30361为防坠保护模块主框架、30362为提升支架、30363为导向柱、30364为浮动轴、30365为防坠落挡板、30366为固定轴、30367为复位弹簧;3041为上部框架主体、3042为带轮安装框架b、3043为带轮b、3044为缓冲器b、3045为安装板。

具体实施方式

22.下面结合附图1-14对本发明作进一步详述。

23.如图1-4所示,本发明的料箱提升机3与存储货架1、站台输送机2及输送线4等一起组成多层穿梭车系统。其中存储货架1包括存储货架立柱101及存储货架连接横梁102,存储货架连接横梁102用于连接相邻的存储货架立柱101,各存储货架连接横梁102的长度方向均与水平面平行。

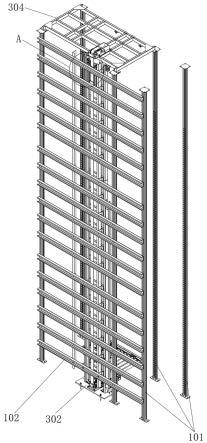

24.本实施例中的料箱提升机3,如图5-14所示,包括载货台导轨301、提升驱动组件302、载货台组件303、上部框架组件304、齿型带305及配重306。

25.载货台导轨301用于载货台组件303的升降导向。载货台导轨301通过螺钉安装于存储货架1的存储货架连接横梁102上,可形成一个稳定的框架结构,使该料箱提升机3的提升高度可随着存储货架1的高度任意配置,无需设置提升机框架立柱导轨,也就不受限于提升机框架立柱导轨的刚度影响。本实施例中各载货台导轨301的长度方向均垂直于水平面。

26.提升驱动组件302设置于地面上,上部框架组件304设置于存储货架1的上部、并与提升驱动组件302上下对应,提升驱动组件302包括提升驱动件3024及带轮a 3022,上部框架组件304包括带轮b 3043,齿型带305的一端绕过带轮b 3043与载货台组件303连接、另一端绕过带轮a 3022与载货台组件303连接,配重306安装于齿型带305上远离载货台组件303一侧的位置,齿型带305分别与带轮a 3022及带轮b 3043啮合。本实施例中配重306的结构及与齿型带305之间的连接结构均为现有技术。

27.提升驱动件3024通过驱动带轮a 3022转动,进而带动齿型带305转动,带轮b 3043在齿型带305的带动下一同转动。齿型带305转动带动载货台组件303及配重306分别进行升降,载货台组件303的升降方向与配重306的升降方向相反。

28.具体而言,如图7所示,本实施例中的料箱提升机3还包括配重导轨307,配重导轨307通过螺钉安装于存储货架连接横梁102上,配重导轨307用于配重306的升降导向。本实施例中各配重导轨307的长度方向均垂直于水平面,配重导轨307的设置结构原理与载货台导轨301的设置结构原理基本相同,配重导轨307与配重306的连接结构为现有技术。

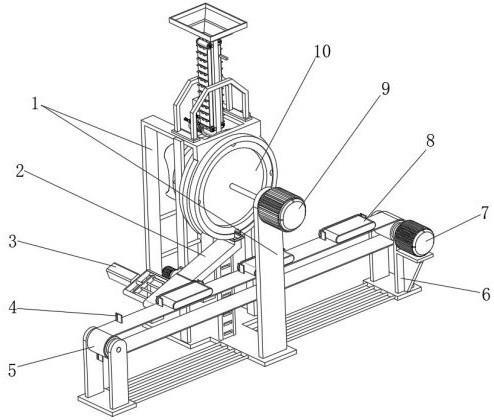

29.具体而言,如图9所示,本实施例中提升驱动组件302还包括固定底板3021及带轮安装框架a 3027,固定底板3021通过地脚螺钉固定安装于地面上,提升驱动件3024通过电机安装座3026安装于固定底板3021上,带轮安装框架a 3027也通过螺钉安装于固定底板3021上,带轮安装框架a 3027上安装有两个带轮a 3022,提升驱动件3024的驱动端与其中一个带轮a 3022的轮轴连接,齿型带305依次绕过各带轮a 3022。带轮安装框架a 3027与带

轮a 3022的安装结构为现有技术。固定底板3021上通过螺钉安装有若干个导轨固定板3023,每个导轨固定板3023分别通过螺钉与对应的一个载货台导轨301的底端连接,起到对载货台导轨301的加固作用。固定底板3021上设有若干个缓冲器a 3025,缓冲器a 3025用于载货台组件303的下极限缓冲保护。本实施例中提升驱动件3024采用市购的驱动电机产品,由外接控制器控制动作。

30.具体而言,如图10所示,本实施例中上部框架组件304还包括上部框架主体3041及带轮安装框架b 3042,上部框架主体3041的底部设有若干个安装板3045,各安装板3045分别通过螺钉安装于存储货架1的上部,带轮安装框架b 3042安装于上部框架主体3041上,带轮安装框架b 3042上安装有两个带轮b 3043,齿型带305依次绕过各带轮b 3043。带轮安装框架b 3042与带轮b 3043的安装结构为现有技术。本实施例中各带轮a 3022与各带轮b 3043的设置位置一一上下对应。上部框架主体3041的底部还设有若干个缓冲器b 3044,缓冲器b 3044用于载货台组件303的上极限缓冲保护。缓冲器a 3025及缓冲器b 3044均为市购产品。

31.具体而言,如图7和11-14所示,本实施例中载货台组件303包括载货台主框架3031、载货台支框架3032、载货台输送机3033、齿型带压板3037及防坠保护模块3036,载货台输送机3033通过螺钉设置于载货台支框架3032上、并用于直接承载和输送料箱,载货台支框架3032、齿型带压板3037及防坠保护模块3036分别与载货台主框架3031连接,防坠保护模块3036与齿型带305的一端连接,齿型带压板3037将齿型带305的另一端固定在载货台主框架3031上。本实施例中载货台主框架3031采用钢板焊接结构,或者也可采用钣金结构、钢板拼接结构等形式,载货台支框架3032采用钣金结构,可以根据不同料箱尺寸需求仅调整载货台支框架3032的结构来适应,而不需要变动载货台主框架3031结构,进而便于系统的匹配与该料箱提升机3的模块化设计。本实施例中载货台输送机3033采用现有技术的辊筒输送机,由外接控制器控制动作,亦可以采用齿型带或平带输送机;载货台输送机3033是实现料箱在站台输送机2与载货台组件303上转运的设备。

32.具体而言,如图7、图11和图12所示,本实施例中载货台主框架3031的左右两侧面上分别设有若干组导向夹轮组,每组导向夹轮组包括两个导向夹轮3034,每组导向夹轮组的两个导向夹轮3034分别位于对应的一个载货台导轨301的两侧、并沿该载货台导轨301表面滚动,各导向夹轮3034的轴向中心线均相互平行。

33.载货台主框架3031的左右两侧面上还分别设有若干个顶轮3035,各顶轮3035的轴向中心线均相互平行,且顶轮3035的轴向中心线的水平面投影垂直于导向夹轮3034的轴向中心线的水平面投影,各顶轮3035分别于邻近的载货台导轨301表面滚动。本实施例中导向夹轮3034及顶轮3035分别共在载货台导轨301的三个侧面上滚动,也即在载货台导轨301的三个侧面上起到升降导向的作用,进而保证载货台组件303在升降过程中的姿态。

34.具体而言,如图13和图14所示,本实施例中的料箱提升机3还包括安装于存储货架1上的若干个支撑梁5。本实施例中各支撑梁5分别通过螺钉和支架安装于存储货架连接横梁102上,且每个支撑梁5的两端分别与相邻的一个载货台导轨301通过螺钉连接,也即载货台导轨301与载货台导轨301之间也可通过支撑梁5起到支撑作用。各支撑梁5的长度方向均与水平面相平行。

35.防坠保护模块3036包括防坠保护模块主框架30361、提升支架30362、导向柱

30363、浮动轴30364、防坠落挡板30365、固定轴30366及复位弹簧30367。

36.防坠保护模块主框架30361安装于载货台主框架3031靠近支撑梁5的侧面上,固定轴30366固定安装于防坠保护模块主框架30361上,浮动轴30364设置于防坠保护模块主框架30361的内侧,浮动轴30364的轴向中心线与固定轴30366的轴向中心线相互平行,浮动轴30364上穿设有若干个导向柱30363,各导向柱30363的上端分别穿过防坠保护模块主框架30361的顶面并与提升支架30362连接,提升支架30362与齿型带305的一端连接,浮动轴30364与防坠保护模块主框架30361之间的各导向柱30363上均套设有复位弹簧30367,浮动轴30364下侧的各导向柱30363上分别设有用于挡住浮动轴30364的轴肩,浮动轴30364还连接有若干个防坠落挡板30365的一端,各防坠落挡板30365上开设有供固定轴30366穿过的腰形孔。

37.正常工作时,在载货台组件303自重和所承载的料箱载荷的作用下,齿型带305带动提升支架30362及导向柱30363向上提升,同时使复位弹簧30367压缩。导向柱30363向上提升时通过轴肩带动浮动轴30364向上运动,进而带动防坠落挡板30365绕固定轴30366偏转,此时防坠保护模块3036为未触发状态,料箱提升机3可正常升降作业。

38.当齿型带305突发断裂时,复位弹簧30367回弹推动浮动轴30364向下运动,进而带动导向柱30363及防坠落挡板30365向下运动,此时防坠落挡板30365的另一端与支撑梁5接触,进而限制载货台组件303进一步坠落,起到防坠保护功能。

39.工作原理:通过将载货台导轨301直接安装于存储货架连接横梁102上,可形成一个稳定的框架结构,使该料箱提升机3的提升高度可随着存储货架1的高度任意配置,无需设置提升机框架立柱导轨,也就不受限于提升机框架立柱导轨的刚度影响,避免了产生提升机主体框架立柱拼接安装困难并影响提升机主体框架整体结构稳定性的问题。

40.现有技术中齿型带305作为提升结构,一般通过在设计时充分考虑齿型带305的安全余量来作为提升结构的安全储备,同时结合日常巡检保证齿型带305的稳定运行,而没有单独设计同步带的防坠保护功能;本发明通过防坠保护模块3036的设置,解决了目前大部分料箱提升机3中仅通过倚赖齿型带305的安全冗余来解决载货台失速坠落的安全问题,增加了系统的可靠性与安全性。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。