1.本发明涉及二维材料技术领域,特别是涉及一种硅烯复合薄膜及其制备方法、电极及锂离子电池。

背景技术:

2.二维材料是伴随着石墨烯的出现而被正式提出的,二维材料通常仅具有单个原子层至数十个原子层的厚度,因此具有许多独特的性质,例如较高的载流子迁移率、优异的光学性能和力学性能、以及巨大的比表面积,受到了广泛的关注。自从石墨烯被成功制备之后,研究者进一步探索出了许多新的二维材料,例如六方氮化硼、金属硫化物、金属硒化物和磷烯等。

3.硅烯是一种具有二维层状结构的硅的同素异形体,也具有类似的蜂窝状结构。与呈现平面结构的石墨烯不同的是,硅烯层中的硅原子并不处于同一平面上,这使得硅烯层呈现出周期性的弯折结构。硅烯不仅具有较大的比表面积,还具有足够的空间用于吸附锂离子以及供锂离子迁移,是一种颇具应用前景的电极材料。

4.在目前已有的制备方法中,主要采用分子束外延法或化学气相沉积法在特定的基底上生长硅烯。然而这些方法不仅需要较为精密的设备和较为苛刻的反应条件,其制备效率也很低,只适合在实验室中制备少量的硅烯材料用于研究,不适合大规模生产。也有一些技术通过对硅化钙进行适度氧化来生产硅烯纳米片,但是这种方式制备的硅烯质量较差,且得到的都是硅烯纳米片的粉体材料,不利于充分发挥硅烯的性能。

技术实现要素:

5.基于此,为了在保证硅烯性能有效发挥的同时提高硅烯的制备效率、降低其制备成本,有必要提供一种硅烯复合薄膜的制备方法。

6.根据本公开的一些实施例,公开了一种硅烯复合薄膜的制备方法,其包括如下步骤:提供碳基底层;在所述碳基底层上重复多次制备硅烯层的步骤和重复多次制备碳引导层的步骤;其中,制备所述硅烯层的步骤和制备所述碳引导层的步骤交替进行;制备所述硅烯层的步骤包括:通过磁控溅射的方式溅射硅原子以形成所述硅烯层,制备所述碳引导层的步骤包括:通过磁控溅射的方式溅射碳原子以形成所述碳引导层。

7.在本公开的一些实施例中,提供碳基底层的步骤包括:在衬底上制备催化层,以及,通过磁控溅射的方式在所述催化层上溅射碳原子,以形成所述碳基底层。

8.在本公开的一些实施例中,制备所述硅烯层的步骤和制备所述碳引导层的步骤在同一个沉积腔室中进行。

9.在本公开的一些实施例中,在制备所述硅烯层的步骤和制备所述碳引导层的步骤中,控制所述沉积腔室内的环境温度为20℃~100℃。

10.在本公开的一些实施例中,在制备所述硅烯层的步骤中,控制所述硅烯层的厚度为1nm~10nm;和/或,在制备所述碳引导层的步骤中,控制所述碳引导层的厚度为1nm~10nm。

11.在本公开的一些实施例中,制备的所述硅烯层的层数≥50层,制备的所述碳引导层的层数≥50层。

12.在本公开的一些实施例中,在交替沉积硅烯层和碳引导层的步骤中,控制沉积的所述硅烯层和所述碳引导层的总厚度为500nm~5μm。

13.进一步地,根据本公开的又一些实施例,还提供了一种硅烯复合薄膜,其包括:碳基底层、多层硅烯层和多层碳引导层,所述硅烯层和所述碳引导层交替层叠设置于所述碳基底层上。

14.进一步地,根据本公开的又一些实施例,还提供了一种电极,其包括集流体和硅烯复合薄膜,所述硅烯复合薄膜为根据上述任一实施例所述的硅烯复合薄膜的制备方法制备得到的硅烯复合薄膜,或,所述硅烯复合薄膜为上述实施例所述的硅烯复合薄膜。

15.进一步地,根据本公开的又一些实施例,还提供了一种锂离子电池,其包括正极、负极和电解质,所述正极和所述负极相对设置,所述电解质设置于所述正极和所述负极之间,所述负极为上述实施例所述的电极。

16.虽然磁控溅射是一种常用的薄膜制备方法,但是直接采用磁控溅射的方式轰击硅靶材形成的是晶体硅薄膜而不是硅烯,因此传统技术中一直未采用磁控溅射的方式制备硅烯薄膜。

17.本公开的发明人通过研究发现,在碳基底层上磁控溅射的少量硅原子能够在碳材料表面自发形成硅烯结构,但是只能形成少层的硅烯层,无法形成大量的硅烯材料。本公开提供的硅烯复合薄膜的制备方法另辟蹊径,通过交替沉积硅烯层和碳引导层的方式实现了通过磁控溅射制备较大量的硅烯层。其中碳引导层是通过磁控溅射的方式形成的薄膜,具有与硅烯层类似的结构,能够引导溅射的硅原子形成硅烯层。同时,在相邻的硅烯层之间制备的碳引导层还能够起到支撑硅烯层以及加固多层硅烯层的作用,保持硅烯层的结构稳定,并且碳引导层的引入还有利于相邻的硅烯层之间的导电,有利于硅烯层性能的有效发挥。磁控溅射的方式适合于在工业上大规模制备硅烯薄膜,相较于传统技术中的分子束外延法、化学气相沉积法等能够显著提高制备效率、降低制备成本。

附图说明

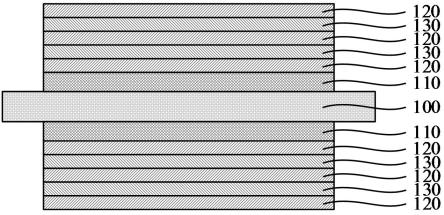

18.图1为设置于衬底上的碳基底层的结构示意图;图2为在图1所示结构上制备硅烯层的结构示意图;图3为在图2所示结构上制备碳引导层的结构示意图;图4为在图3所示结构上重复制备硅烯层和碳引导层的结构示意图;其中,各附图标记如下:100、衬底;110、碳基底层;120、硅烯层;130、碳引导层。

具体实施方式

19.为了便于理解本发明,下面将对本发明进行更全面的描述。文中给出了本发明的

较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

20.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。本文所使用的“多”包括两个和多于两个的项目。本文所使用的“某数以上”应当理解为某数以及大于某数的范围。

21.为了在保证硅烯性能有效发挥的同时提高硅烯的制备效率、降低其制备成本,本公开提供了一种制备硅烯复合薄膜的方法,其包括如下步骤:提供碳基底层;在碳基底层上重复多次制备硅烯层的步骤和重复多次制备碳引导层的步骤;其中,制备硅烯层的步骤和制备碳引导层的步骤交替进行;制备硅烯层的步骤包括:通过磁控溅射的方式溅射硅原子以形成硅烯层,制备碳引导层的步骤包括:通过磁控溅射的方式溅射碳原子以形成碳引导层。

22.其中,磁控溅射是一种物理气相沉积法,其通过电子轰击工作气体产生离子,并使产生的离子轰击靶材,使得靶材的物质以原子或分子的形态溅射至衬底上。磁控溅射是一种适于大面积薄膜制备的工艺,相比起上述的化学气相沉积法具有制备效率高且制备成本低的优点。然而,直接采用磁控溅射的方式轰击硅靶材形成的是多晶硅或微晶硅薄膜而不是硅烯,因此尽管磁控溅射的方式适于大规模制备薄膜,但是传统技术中一直未采用磁控溅射的方式制备硅烯。

23.本公开的发明人通过研究发现,在碳基底层上磁控溅射的少量硅原子能够在碳材料表面自发形成硅烯结构,但是只能形成少层的硅烯层,无法形成大量的硅烯材料。本公开另辟蹊径,通过交替沉积硅烯层和碳引导层的方式,硅烯层和碳引导层之间互相引导,防止大量硅原子聚集形成多晶硅或微晶硅膜层。其中碳引导层能够引导溅射的硅原子形成硅烯层。同时,在相邻的硅烯层之间制备的碳引导层还能够起到支撑硅烯层以及加固多层硅烯层的作用,保持硅烯层的结构稳定,有利于硅烯层性能的有效发挥。并且,磁控溅射的方式适合于在工业上大规模制备硅烯薄膜,相较于传统技术中的分子束外延法、化学气相沉积法等能够显著提高制备效率、降低制备成本。

24.可以理解,在本公开提供的上述实施例中,碳基底层可以是碳的二维材料,例如石墨烯。石墨烯可以是单层的石墨烯,也可以是多层的石墨烯。

25.上述实施例的硅烯复合薄膜的制备方法中,碳引导层制备在相邻的硅烯层之间,因此不仅能够实现制备多层硅烯层,还能够保证其中各硅烯层的结构较为稳定。在该实施例的一些示例中,沉积的硅烯层和碳引导层均有多层,以获得更多的硅烯材料。其中,“多层”指的是两层或两层以上的层数。

26.在该实施例的一些示例中,提供碳基底层的步骤包括:在衬底上制备催化层,以及,基于该催化层制备石墨烯,以形成碳基底层。其中,可选地,催化层可以包括用于催化碳原子形成石墨烯的金属材料,例如铜、镍和钴中的一种或多种。制备碳基底层的方式可以选自化学气相沉积法或物理气相沉积法。为了提高制备效率,可以采用物理气相沉积法制备碳基底层,例如磁控溅射法。可选地,磁控溅射法所用的靶材可以是石墨靶材。通过在催化

层上制备碳基底层,能够生长得到质量较好且膜层完整的石墨烯层,便于后续继续沉积硅烯层或石墨烯支撑层。

27.在该实施例的一些示例中,沉积的碳基底层的厚度可以是1nm~500nm之间。可选地,碳基底层的厚度在10nm~200nm之间。进一步地,碳基底层的厚度在10nm~100nm之间。

28.在该实施例的其他示例中,碳基底层也可以是预先制备并转移至衬底上的。与之相比,直接在衬底上制备碳基底层,能够获得与衬底直接结合得更为紧密的碳基底层。由此,后续在该碳基底层上沉积的硅烯层也能够与衬底之间结合得更为紧密。

29.在该实施例的一些示例中,衬底的材料可以选自导电材料。可选地,衬底的材料可以是铜、铝、镍、金、银和碳中的一种或多种。另外,也可以直接在衬底的基础上,以衬底的材料制备催化层。采用导电材料作为衬底,则后续制备形成的硅烯复合薄膜可以直接投入使用,而不必再将制备的硅烯复合薄膜与衬底之间进行分离。

30.可以理解,在碳基底层表面交替沉积硅烯层和碳引导层的步骤中,可以是先在碳基底层表面沉积硅烯层,也可以是先在碳基底层表面沉积碳引导层。可选地,可以在碳基底层表面先沉积硅烯层,以获得直接与碳基底层接触的硅烯层。并且,在交替进行制备硅烯层和制备碳引导层的步骤中,相邻的硅烯层和碳引导层之间相接触,即硅烯层可以直接在已经形成的碳引导层上沉积,碳引导层可以直接在已经形成的硅烯层上沉积。

31.在该实施例的一些示例中,沉积碳引导层的方式为磁控溅射法。可选地,沉积碳引导层所用的靶材可以是石墨靶。此时,由于沉积碳引导层的方式与沉积硅烯层的方式均为磁控溅射法。可选地,制备硅烯层的步骤和制备碳引导层的步骤在同一个沉积腔室中进行。进一步可选地,制备硅烯层和碳引导层的过程在同一个沉积腔室中持续进行。例如,可以将硅靶和石墨靶置于同一沉积腔室中,在沉积硅烯层的过程中,可以控制对硅靶进行轰击,在沉积碳引导层的过程中,可以对石墨靶进行轰击。

32.在实际的制备过程中,由于硅烯层结构具有一定的弯折,因此在硅烯层上溅射的碳原子相对于传统的石墨烯会发生一定程度的晶格畸变,但这并不影响上述硅烯复合结构的持续制备。另外,可能由于晶格畸变以及磁控溅射的工艺在硅烯上通过磁控溅射制备的碳引导层表面存在一定的微孔洞。当该硅烯复合薄膜被用作电极时,这些微孔洞一方面能够作为离子通道允许离子通过,另一方面还能够容纳硅烯在充放电过程时发生的体积变化,提高硅烯的结构稳定性。另外,磁控溅射制备的石墨烯支撑层在发生晶格畸变的同时保持了复合薄膜整体的层状,使得该硅烯复合薄膜更利于作为电极材料。如果通过化学气相沉积法制备这种复合结构,则在较高温度的工艺条件下,形成的硅烯和石墨烯之间会自发卷曲形成球状材料,并不利于其实际应用。

33.在该实施例的一些示例中,在制备硅烯层和制备碳引导层的步骤中,温度为20℃~100℃。通过化学气相沉积法制备硅烯时需要在600℃以上的环境中进行。尽管这一温度更为适合硅烯的生长,但是这一温度条件较为苛刻,许多其他材料难以在这一温度条件下保持原状,限制了硅烯的具体应用,并且营造这一温度所需的成本也显著较高。本公开通过交替沉积硅烯层和碳引导层,能够在较低的温度下制备得到结构稳定的硅烯复合薄膜,不仅基本保持了硅烯的优异性能,还能够拓宽用于生长硅烯的衬底的选择范围。

34.在该实施例的一些示例中,在交替沉积硅烯层和碳引导层的步骤中,可以控制各硅烯层的厚度为1nm~10nm。可选地,可以控制各硅烯层的厚度为1nm~5nm。进一步可选地,可

以控制各硅烯层的厚度为1nm~3nm。控制硅烯层的厚度较薄,有助于保持硅烯层的二位层状结构完整,避免部分硅烯层转化成晶体硅薄膜,进而保证该硅烯复合薄膜的各方面性能。

35.在该实施例的一些示例中,在交替沉积硅烯层和碳引导层的步骤中,可以控制各碳引导层的厚度为1nm~10nm。可选地,可以控制各碳引导层的厚度为1nm~5nm。进一步可选地,可以控制各碳引导层的厚度为1nm~3nm。由于碳引导层主要起到作为硅烯层的生长基底和支撑的作用,其厚度不宜过厚,否则会过度硅烯层的性能。

36.在该实施例的一些示例中,在交替沉积硅烯层和碳引导层的步骤中,可以控制所有硅烯层和碳引导层的总厚度为500nm~5μm。可选地,可以控制硅烯层和碳引导层的总厚度为500nm~2μm。

37.由于该实施例通过碳引导层作为硅烯层的生长基底并固定硅烯层,因此制备的硅烯复合薄膜的整体厚度可以较厚,甚至达到微米级的厚度。

38.在该实施例的一些示例中,在沉积硅烯层的步骤中,磁控溅射的沉积功率为300w~500w。

39.在该实施例的一些示例中,在沉积碳引导层的步骤中,磁控溅射的沉积功率为300w~500w。

40.在该实施例的一些示例中,在重复多次制备硅烯层的步骤和重复多次制备碳引导层的步骤中,最后制备的层为硅烯层。

41.在该实施例的一些示例中,基片的相对两侧表面上均设置有碳基底层,在重复多次制备硅烯层的步骤和重复多次制备碳引导层的步骤中,沉积硅烯层的步骤可以在基片上设置有碳基底层薄膜的两侧同时进行,沉积碳引导层的步骤也可以在基片上设置有碳基底层的两侧同时进行。例如,先在基片两侧的碳基底层上同时沉积一层硅烯层,再在基片两侧的硅烯层上同时沉积一层碳引导层,重复上述沉积步骤,以在基片两侧同时沉积硅烯层和碳引导层。通过在基片两侧同时沉积硅烯层和碳引导层,不仅能够进一步提高制备效率,还能够提高基片上硅烯层的负载量,使其更适合作为电极。

42.为了更易于理解及实现本发明,以下还提供了如下更为具体详细的实施例作为参考。

43.在本公开的一个实施例中,制备该硅烯复合薄膜的方法包括步骤s1~s4。

44.参照图1所示,步骤s1,提供碳基底层110。

45.其中,碳基底层110设置于衬底100上,衬底100可以是铜片。碳基底层110的制备过程如下。

46.首先,在衬底100的相对两面磁控溅射均沉积一层金属铜作为催化层,控制沉积腔室的温度为室温,轰击石墨靶材,在衬底的相对两面上均溅射碳原子,形成碳基底层110。该步骤中可以控制碳基底层110的厚度在100nm以下。

47.参照图2所示,步骤s2,在碳基底层110上制备硅烯层120。

48.其中,制备硅烯层120的方式为磁控溅射,磁控溅射制备硅烯层120时所用的靶材为硅靶。

49.其中,沉积硅烯层120时可以控制沉积腔室的温度为20℃~100℃。可选地,控制沉积腔室内的温度为室温即可。

50.其中,沉积硅烯层120时可以控制磁控溅射的沉积功率为300w~500w,以获得较为

适宜的硅烯层120的生长速率。

51.其中,控制沉积的硅烯层120的厚度为1nm~10nm。在该实施例中,可以控制沉积的硅烯层120的厚度为1nm。控制硅烯层120厚度的方式可以是通过设定特定的沉积时间进行控制。

52.其中,在沉积硅烯层120时,可以在衬底100的相对两侧的碳基底层上同时沉积硅烯层120。具体地,可以在衬底100的相对两侧均设置硅靶,并同时轰击位于相对两侧的硅靶材,以在衬底100的相对两侧上同时沉积硅烯层120。

53.参照图3所示,步骤s3,在硅烯层120上沉积碳引导层130。

54.其中,沉积碳引导层130的方式为磁控溅射,磁控溅射碳引导层130时所用的靶材为石墨。

55.其中,沉积碳引导层130的步骤在沉积硅烯层120的沉积腔室中继续进行。具体地,可以在该沉积腔室中同时设置石墨靶,在沉积碳引导层130时对石墨靶进行轰击即可。

56.其中,在沉积碳引导层130时,可以在衬底的相对两侧的硅烯层120上同时沉积碳引导层130。具体地,可以在衬底的相对两侧同时设置石墨靶,并同时轰击位于相对两侧的石墨靶,以在衬底的相对两侧同时形成碳引导层130。

57.在该步骤中,沉积碳引导层130时的部分或全部工艺参数可以与沉积硅烯层120时的部分或全部工艺参数相同。例如,沉积碳引导层130时也可以控制沉积腔室的温度为20℃~100℃。可选地,控制沉积腔室内的温度为室温即可。又如,沉积碳引导层130时可以控制磁控溅射的沉积功率为300w~500w。又如,控制沉积的碳引导层130的厚度为1nm~10nm。在该实施例中,可以控制沉积的碳引导层130的厚度为1nm。控制碳引导层130厚度的方式可以是通过设定特定的沉积时间进行控制。由于在后续的沉积过程中需要频繁交替沉积硅烯层120和碳引导层130,因此控制二者的工艺参数基本相同,有助于更为稳定及高效的沉积。

58.参照图4所示,步骤s4,重复制备硅烯层120和碳引导层130。

59.其中,在重复制备硅烯层120和碳引导层130的步骤中,硅烯层120和碳引导层130是交替沉积的。具体地,可以先在已经制备的碳引导层130上重复步骤s2一次以沉积硅烯层120,再在制备的硅烯层120上重复步骤s3一次以沉积碳引导层130,以此类推,交替沉积硅烯层120和碳引导层130。可以理解,尽管图4中仅示出了三层硅烯层120和两层碳引导层130,但是通过重复步骤s2和s3,也可以制备出远多于图4示出的硅烯层120和碳引导层130。

60.在该实施例中,每次制备硅烯层120的条件可以是相同的,这使得多层硅烯层120之间是相同或基本相同的。每次制备碳引导层130的条件也可以是相同的,这使得多层碳引导层130之间是相同或基本相同的。当然,在其他的一些实施例中,每次制备硅烯层120的条件也可以是不同的,每次制备碳引导层130的条件也可以是不同的。

61.在该步骤中,可以分别重复沉积硅烯层120的步骤500次以及重复沉积碳引导层130的步骤500次,以形成厚度共计1μm的硅烯复合薄膜。

62.在该步骤中,在沉积完最后一层碳引导层130之后,还可以再沉积一层硅烯层120,以使得位于最顶层的层为硅烯层120。图4中仅分别示出了两层硅烯层120和两层碳引导层130的结构示意图。但可以理解,后续沉积的多层硅烯层120和碳引导层130皆按照类似的结构堆叠。

63.参照图4所示,对应于上述硅烯复合薄膜的制备方法,本公开还提供了一种硅烯复

合薄膜,其包括:碳基底层、多层硅烯层120和多层碳引导层130,硅烯层120和碳引导层130交替层叠设置于碳基底层上。

64.其中,硅烯层120和碳引导层130通过磁控溅射的方式交替制备于碳基底层上。

65.在该实施例的一些示例中,硅烯层120和碳引导层130均有多层。

66.在该实施例的一些示例中,硅烯层120的厚度为1nm~10nm。可选地,硅烯层120的厚度为1nm~5nm。进一步可选地,硅烯层120的厚度为1nm~3nm。

67.在该实施例的一些示例中,碳引导层130的厚度为1nm~10nm。可选地,碳引导层130的厚度为1nm~5nm。进一步可选地,碳引导层130的厚度为1nm~3nm。

68.在该实施例的一些示例中,可以控制硅烯层120和碳引导层130的总厚度为500nm~5μm。可选地,可以控制硅烯层120和碳引导层130的总厚度为500nm~2μm。

69.本公开的一个实施例还提供了一种电极,该电极包括集流体和硅烯复合薄膜。其中,硅烯复合薄膜设置于集流体上,硅烯复合薄膜为上述实施例的制备方法制备的硅烯复合薄膜,或上述实施例提供的硅烯复合薄膜。较为合适地,集流体即该硅烯复合薄膜制备时所用的衬底。

70.本公开的一个实施例还提供了一种锂离子电池,该锂离子电池包括正极、负极和电解质,正极和负极相对设置,电解质设置于正极和负极之间,负极为上述实施例中的电极。

71.以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

72.以上实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。